Análisis de productos acuosos de corrosión

A menudo se requiere una combinación de múltiples métodos para identificar correctamente los productos acuosos de corrosión, siendo los métodos más utilizados la microscopía electrónica de barrido (SEM-EDS) / espectroscopía de rayos X de dispersión de energía (XRD). La identificación de los productos de corrosión es importante para evitar que ocurran en el futuro y afectará la decisión de cambiar la metalurgia o modificar las condiciones del proceso. Los siguientes son algunos productos típicos de corrosión acuosa esperados para varias aleaciones y condiciones.

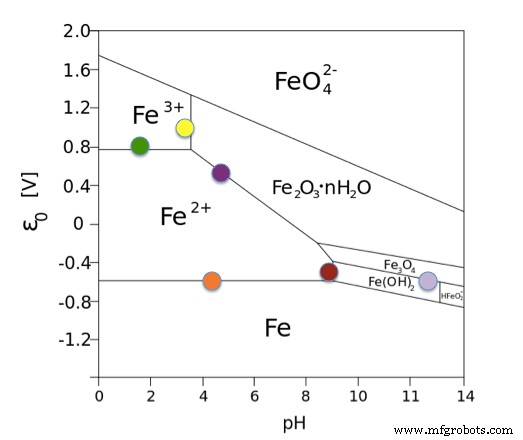

Diagramas de Pourbaix

Los diagramas de Pourbaix pueden ser una herramienta útil para determinar los productos de corrosión acuosa anticipados, que luego pueden compararse con los observados. El equilibrio termodinámico se utiliza para predecir la estabilidad de fase en un sistema controlado electroquímicamente. El diagrama de Pourbaix es similar a un diagrama de fase que muestra los límites de estabilidad de un sistema metal-acuoso donde la estabilidad de fase está relacionada con el pH y el potencial electrónico estándar del hidrógeno.

Diagrama de Pourbaix para Fe.

Diagrama de Pourbaix para Fe.

Fuente:Andel Früh, Wikimedia Commons

Estos diagramas son muy útiles para identificar dónde el metal puede estar activo o pasivo frente a la corrosión. Con la llegada de datos termodinámicos mejorados, los diagramas de aleación de Pourbaix que usan la metodología CALPHAD están disponibles y se pueden usar para indicar la corrosión potencial o las especies de incrustaciones protectoras. Pueden ayudar a comprender los productos de corrosión observados en función del estado de oxidación de las especies predichas en solución y la escala protectora anticipada. Si hay inconsistencias, entonces las condiciones del proceso o la química de corrosión no se especificaron correctamente.

Espectroscopia de dispersión de energía (EDS)

Más recientemente, la espectroscopia de dispersión de energía (EDS) se ha utilizado para identificar productos de corrosión, pero este método también tiene la desventaja de que solo identifica elementos, no compuestos. Los compuestos deben ser inferidos por EDS, lo cual es casi imposible si la muestra tiene varias formas de sulfuros de hierro. Por lo tanto, los métodos simples de yacimientos petrolíferos que se utilizan a menudo para la identificación de productos de corrosión suelen ser engañosos. No se debe confiar en ellos para tomar decisiones serias con respecto a la condición del equipo o las causas de la corrosión en un sistema. Se debe utilizar la difracción de rayos X (XRD) para identificar y comprender positivamente los productos de corrosión presentes.

Hierro-acero dulce

El hierro y el acero dulce en agua desarrollarán productos de corrosión insolubles de magnetita (Fe3 O4 ), lepidocrocita (g-FeOOH) y goethita (a-FeOOH) dependiendo del pH. La cantidad de cada constituyente puede variar con la temperatura. Las soluciones de cloruro ácidas aireadas de 200 ppm a 25 °C (77 °F), como las de la intemperie, producen una capa de óxido que consta de hematita (a-Fe2 O3 ) y magnetita.

Se han observado algunas diferencias en los productos de corrosión si la superficie de acero se expone a vapor de HCl más concentrado o en solución de HCl. A una exposición más baja al vapor concentrado de HCl, se observa una mezcla de goethita y akageneita (b-FeOOH); mientras que a concentraciones más altas de vapor de HCl FeCl2 · 4H2 Se encuentra O. La exposición del acero a la solución de HCl produce lepidocrocita, goethita y hematita. Mientras tanto, los productos de corrosión observados para el acero en agua de mar incluyen akageneita, goethita y FeOCl. Así, Cl - Los productos de corrosión pueden ser bastante variados dependiendo de las condiciones de exposición. Cuando el contenido de Cr es>4%, el contenido de Cr puede promover la conversión de magnetita a goethita en la capa de óxido.

La presencia de SO4 = produce productos de corrosión de lepidocrocita, magnetita, hematita y goethita y con tiempos más cortos ferrihidrita (Fe5 O7 (OH)· 4H2 O), que no es muy estable térmicamente y se transforma fácilmente en goethita y hematita.

CO2 acuoso la corrosión tiende a producir FeCO3 depósitos a temperaturas más bajas. A temperaturas superiores a 100 °C (212 °F), tanto el FeCO3 y magnetita, pero la que domina es función de la presión parcial de CO2 . En soluciones de carbonato, especies amorfas y ferrihidrita, hematita, posiblemente FeCO3 e hidroxicarbonato ferroso (Fe2 (OH)2 CO3 ) puede ser observado.

Para H2 acuoso S, mackinawite (FeS) es el sulfuro de hierro termodinámicamente menos estable pero tiene la cinética de formación más rápida. Después de formarse inicialmente como una capa delgada sobre el metal, puede transformarse en otras formas más estables de sulfuros de hierro, como la pirrotita (Fe1-x S) y pirita (FeS2 ). A 25°C (77°F) mackinawita, greigita (Fe3 S4 ) y pirrotita, mientras que a 80 °C (176 °F) se detectan mackinawita, pirrotita y pirita.

Otro estudio a 120°C (248°F) observó que con el tiempo la mackinawita se transformó en troilita (FeS) y luego en pirrotita y con más tiempo en pirita. En ausencia de O2 y Cl, el FeS cúbico puede ser un sulfuro intermediario. Estas incrustaciones de sulfuro también se pueden observar como capas de corrosión en el metal. La combinación de un H2 mixto S/CO2 La solución tiende a transformar la capa de pirrotita en troilita y algo de mackinawita. Por lo tanto, el crecimiento y las transiciones de fase de los sulfuros de hierro polimorfos con diferentes proporciones y estructuras estequiométricas de Fe/S son muy complejos y dependen de las condiciones de exposición.

En las soluciones de NaOH, la hematita tiende a ser el producto de corrosión dominante.

En condiciones reductoras, se formará magnetita en las superficies del lado del agua de la caldera. La hematita se ve favorecida a temperaturas algo más bajas y concentraciones de oxígeno más altas.

Acero inoxidable austenítico

Para estas aleaciones, un Cr2 uniforme de 1-3 nm de espesor O3 La película pasiva la superficie del metal y minimiza las manchas y la corrosión. Si esta película protectora se disuelve y/o se rompe, entonces puede ocurrir corrosión y la corrosión tiende a ser un ataque de picaduras. (Lectura relacionada:Prevención de la corrosión por manchas de té en el acero inoxidable).

Debido a la cantidad limitada de productos de corrosión, la mayoría de las identificaciones de las especies corrosivas se logran con SEM-EDS. El análisis XRD de los depósitos de corrosión por HCl revela FeCl2 , hematites y Cr2 O3 . La exposición al agua de mar puede producir hematites, magnetita y Fe(CrO4 )OH. Para aleaciones de Ni superiores como 904L en HF, los depósitos consisten en NiF2 , hematites y Cr2 O3 . En ácido sulfúrico Tipo 304 produce una película pasiva de oxihidróxidos, hematita, FeO, NiO, sulfato, sulfito y sulfuros de Fe y Ni.

Cobre y aleaciones de cobre

Una solución acuosa oxidará cobre puro con Cu2 Siendo O (cuprita) el producto insoluble predominante con Cu +2 siendo especies predominantemente solubles. La presencia de cloruro mejorará la solubilidad de Cu(I) de tal manera que CuCl2 - se convierte en la especie soluble dominante. En un ambiente marino, inicialmente se forma cuprita; mayor interacción con Cl - produce nantokita (CuCl), que luego puede transformarse en atacamita o en la fase isomorfa paratacamita (Cu2 (OH)3 Cl) como producto final de la corrosión de la pátina.

En ambientes contaminados con azufre, inicialmente se formará cuprita pero también puede haber Cu4 SO4 (OH)6 . H2 O, Cu4 SO4 (OH)6 (brochantita), y Cu3 SO4 (OH)4 en el producto de corrosión. Si H2 S está presente en un entorno reductor como en el caso de la corrosión inducida por microbios (MIC), CuS o Cu8 S5 puede resultar.

Cu y Zn son los elementos principales de la familia de aleaciones del latón. Debido a la considerable diferencia de potencial de equilibrio de Cu y Zn, la desaleación de Zn puede ocurrir en ambientes acuosos, lo que da como resultado una capa empobrecida de Zn y productos de corrosión de Cu y Zn. Por lo general, estos incluyen cuprita, CuO, Cu(OH)2 , ZnO y Zn(OH)2 . En ambientes marinos, hidrocarbonato de zinc amorfo, Zn5 (CO3 )2 (OH)6 y se puede observar ZnO.

La aleación de Sn a Cu da como resultado la familia de aleaciones de bronce. En medios acuosos, SnO2 la película puede ser semi-pasiva. A continuación, la capa de cuprita defectuosa se separa de la aleación a granel mediante una protección interna de SnO2. . En presencia de Cl - a veces se forma una nantokita externa pero con tiempos más largos en un ambiente marino CuO, Cu2 CO3 (OH)2 y se puede producir atacamita y en aguas contaminadas también puede estar presente brochantita.

Las aleaciones de cobre y níquel son conocidas por su resistencia a la corrosión. En un ambiente marino, la cuprita se formará rápidamente inicialmente y potencialmente será protectora; pero con exposición a Cl - , nantokita, CuCl2 y se produce paratacamita. En el agua de mar que contiene sulfuro aireado, la especie más significativa es Cu2 S con mezclas de nantokita, NiS, cuprita y NiO. (Lectura relacionada:11 usos del cuproníquel y por qué debería usarlo ahora).

Aleaciones de níquel

Las aleaciones a base de níquel se seleccionan para ambientes corrosivos agresivos donde el acero inoxidable no es adecuado. Mediante la aleación de Ni con diversas cantidades de Cr y Mo y pequeñas cantidades de W, Cu y Fe, se puede lograr una alta resistencia a la corrosión. La película pasiva delgada consta de un Cr2 interno O3 capa rica y una capa exterior de hidróxidos de Cr/Ni y Mo/Cu o W, que proporcionan la protección contra la corrosión. El análisis de difracción de electrones sugiere que estos restos son Ni1-x Cr2x/3 O y b-Ni1-x Cr2x/3 (OH)2 con Mo posiblemente sustituyendo a algo de Cr.

En condiciones agresivas, los defectos en la película protectora pueden permitir una ruptura localizada y, sin una nueva pasivación, la disolución del metal puede ocurrir con la subsiguiente corrosión por picaduras o grietas. Se descubrió que los productos de corrosión dentro de una grieta para la aleación 22 expuesta a salmuera de cloruro caliente eran MoO2 y Mo4 O11; W puede sustituirse en el molibdato o como una especie de óxido separada.

Mantenimiento y reparación de equipos

- La empresa de productos de mantenimiento Zep reduce la mano de obra un 5%

- 5 Sorprendentes productos de fibra de carbono

- Prevención de la corrosión y vehículos ligeros

- ¿Por qué el acero inoxidable es resistente a la corrosión?

- Control de la corrosión en torres de refrigeración

- Productos de corrosión producidos por exposición a altas temperaturas

- Cómo prevenir la corrosión filiforme debajo de los revestimientos

- Análisis de productos acuosos de corrosión

- Cómo evitar la corrosión del aluminio

- WL 3.3354 Grado 3.3354 F

- Sanicro® 35