12 pensamientos sobre el mantenimiento moderno en la industria del petróleo y el gas

La tecnología cambia las reglas del juego para las empresas que buscan obtener más valor de sus operaciones. El mantenimiento se ha convertido en un campo de batalla clave en esta lucha por una ventaja competitiva, especialmente porque las instalaciones de producción invierten en software de mantenimiento, como un CMMS, para aumentar la eficiencia.

La semana pasada, organizamos un seminario web que exploraba cómo las organizaciones pueden desbloquear el potencial del mantenimiento moderno como parte de la Conferencia de Transformación Digital en Petróleo y Gas de 2019. Sandy D’Souza (Director de Alianzas Estratégicas) de Fiix y Stuart Fergusson (Líder de Ingeniería de Soluciones) discutieron cómo usar la tecnología de mantenimiento para mejorar el desempeño de los activos. El seminario web se centra en la industria del petróleo y el gas, pero cualquier equipo de mantenimiento puede aplicar fácilmente los consejos.

Reunimos 12 pensamientos iniciales sobre la sesión y más formas de explorar el tema del mantenimiento moderno.

Mejora del rendimiento de los activos en la industria del petróleo y el gas, y más allá

1. Los beneficios de alto nivel del mantenimiento moderno

El seminario web comenzó con una discusión sobre por qué las empresas están invirtiendo en software de mantenimiento. D’Souza lo redujo a tres beneficios principales:más rendimiento, mayor producción y menos tiempo de inactividad. No siempre es fácil conectar el mantenimiento con el éxito de una empresa en un nivel superior, especialmente cuando la discusión se centra en las tareas del día a día. Sí, el software de mantenimiento le permite hacer que esta rutina funcione mucho más fácilmente, pero todo conduce a algo que preocupa a todos los miembros de su organización:una producción mayor y más predecible.

La tecnología cambia las reglas del juego para las instalaciones de producción de hoy que buscan sacar más valor de sus operaciones. El mantenimiento se ha convertido en un campo de batalla clave en esta lucha por una ventaja competitiva.

2. Se ha encontrado el enlace que falta

La industria 4.0 a menudo se asocia con el mantenimiento predictivo, una estrategia desafiante de ejecutar. Eso se debe a que el mantenimiento predictivo requiere un ingrediente principal:los datos. Los datos de mantenimiento siempre han existido, pero ha sido casi imposible recopilarlos, compartirlos y analizarlos correctamente. Ahora, la industria del petróleo y el gas está un gran paso más cerca de poder destruir estos obstáculos, dicen D’Souza y Fergusson. El software de mantenimiento facilita la conexión de los sistemas comerciales, de producción y de mantenimiento. Es más fácil recopilar y compartir datos entre estas plataformas, lo que hace que el mantenimiento predictivo sea un objetivo mucho más alcanzable.

3. "La excelencia es un hábito, no un acto".

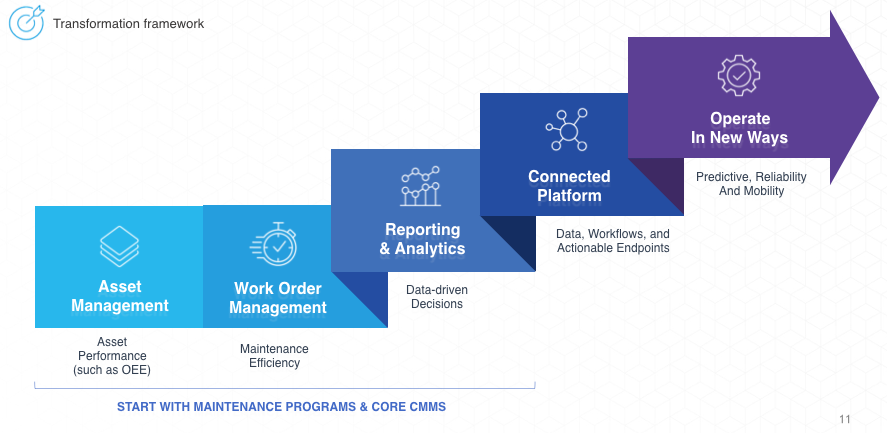

Modernizar su operación de mantenimiento no es un proyecto de una sola vez. Ver la transformación digital como un destino en lugar de un viaje puede generar beneficios a corto plazo, pero es probable que se encuentren con los mismos sistemas y procesos obsoletos en algún momento en el futuro. Pasar del mantenimiento reactivo en papel al mantenimiento predictivo totalmente automatizado requiere ganancias incrementales constantes y una dedicación a largo plazo para mejorar.

4. Lo mejor y lo demás

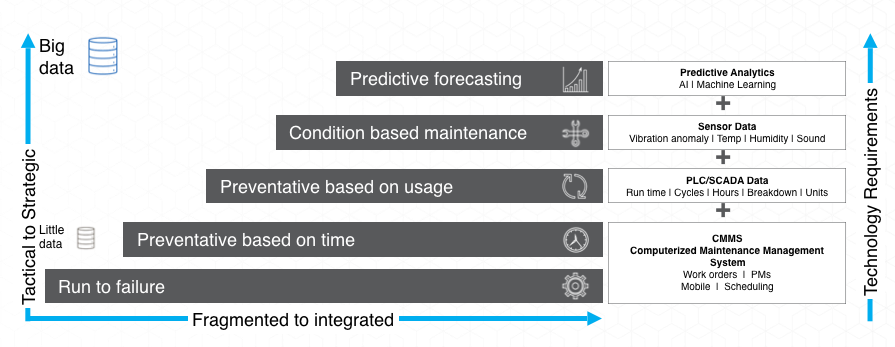

D’Souza y Fergusson explicaron que los equipos de mantenimiento se pueden dividir en aquellos que dependen del mantenimiento de funcionamiento hasta la falla y los que practican el mejor mantenimiento preventivo de su clase. Hay dos conclusiones de esto si eres el primero. Primero, no estás solo. Según D’Souza y Fergusson, el 50% de las organizaciones entran en esta categoría. En segundo lugar, la brecha entre los mejores y el resto se está reduciendo rápidamente gracias al software de mantenimiento que puede realizar tareas cada vez más complejas, como proporcionar datos de activos en tiempo real a partir de sensores.

5. Un equipo de ensueño de mantenimiento

D’Souza y Fergusson destacaron tres factores principales de un programa de mantenimiento moderno exitoso en la industria del petróleo y el gas:datos, software y conectividad. Las organizaciones que dependen del mantenimiento reactivo tienen datos limitados, procesos basados en papel y ninguna conexión entre el mantenimiento y el resto de la organización. El mantenimiento predictivo, por otro lado, prospera cuando las organizaciones identifican datos clave, tienen software para recopilarlos y conectan sistemas para compartir y analizar los datos. Al pasar del mantenimiento reactivo al preventivo y finalmente al predictivo, observe esos tres elementos.

6. Ser exigente es la clave para el éxito del mantenimiento moderno

Picky es perfecto al elegir un CMMS, dicen D’Souza y Fergusson. Esto es especialmente cierto cuando se trata de la aceptación del usuario y el seguimiento de datos. No se conforme con una herramienta demasiado complicada que los técnicos no pueden aprender fácilmente. Asegúrese de que el software sea simple para que se utilice de forma coherente y adecuada. También es fundamental obtener un CMMS que se pueda integrar con los otros sistemas comerciales de su organización para que pueda recopilar una gran cantidad de datos y, al mismo tiempo, asegurarse de que sean precisos.

7. El buen tipo de fracaso

Su objetivo no debería ser eliminar el mantenimiento de ejecución hasta fallas, sino hacer coincidir la estrategia de mantenimiento adecuada para cada activo, dice D’Souza. Esta es otra razón para recopilar datos de alta calidad, ya que lo ayuda a decidir qué estrategia de mantenimiento se adapta a cada equipo y luego ejecutar esa estrategia. La moraleja de la historia:no evite el tiempo de inactividad, solo use los datos para ser lo más inteligente posible sobre el tipo de tiempo de inactividad que aceptará en sus instalaciones.

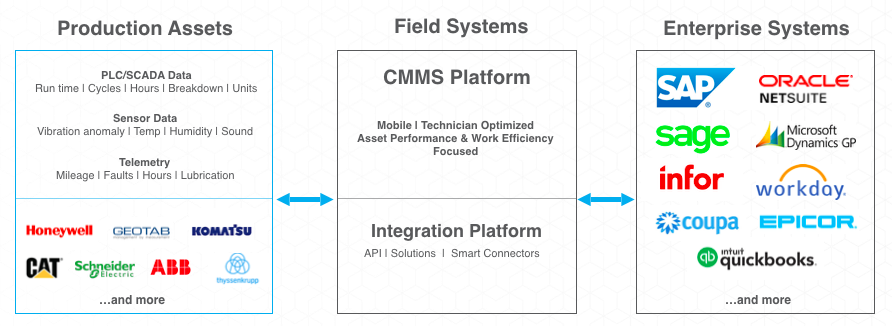

8. Conectando los puntos en la integración

Si todavía está un poco confuso sobre las integraciones de CMMS y lo que significan para su equipo de mantenimiento, así es como lo resumieron D’Souza y Fergusson:

Un CMMS necesita conectarse a dos cosas:sistemas de producción y sistemas empresariales. Los sistemas de producción son sus máquinas y recolectores de datos, como PLC o SCADA. Los sistemas empresariales son el otro software que utiliza su empresa, como un ERP. Las integraciones son los puentes que conectan su CMMS con estos sistemas. Le brindan una vista de 360 grados del uso y el estado del equipo mientras sincronizan el mantenimiento con el resto de la empresa.

9. Lento y constante gana la carrera

Pasar del mantenimiento reactivo al mantenimiento predictivo es como cruzar el Gran Cañón, simplemente no es posible. En su lugar, aproveche al máximo lo que ya tiene, dice el equipo de Fiix. El primer paso es analizar dónde se encuentra hoy y qué datos tiene en este momento. Use esto como base para comenzar a rastrear métricas y digitalizar procesos tanto como sea posible. Una vez que haya creado un programa de mantenimiento más estructurado con lo que ya existe, comience a crear planes a mediano y largo plazo para modernizar su operación de mantenimiento.

10. Comience con los fundamentos

D’Souza también sugirió anclar la evolución de su estrategia de mantenimiento en un par de métricas de mantenimiento fundamentales:porcentaje de mantenimiento planificado y cumplimiento de PM. Una vez que pueda comprender cuántas tareas están planificadas y qué tan bien se está adhiriendo al cronograma, puede comenzar a mejorar y crear un programa de mantenimiento preventivo más complejo.

11. Hay fuerza en los números

Se preguntó a Fergusson y D’Souza cuál era el número ideal de personas que deberían tener acceso a un CMMS. La respuesta es que depende de su objetivo final de mantenimiento. Todas las personas conectadas con ese objetivo o responsables de lograrlo deben tener acceso al sistema. "No hay una proporción mágica", dice Fergusson, "se trata de analizar su objetivo y quién está vinculado a ese objetivo".

Supongamos que desea reducir el tiempo de inactividad. En ese escenario, todos los que tengan un impacto directo en el tiempo de inactividad deben ser usuarios de CMMS, desde los técnicos hasta los gerentes de mantenimiento, los supervisores de producción y el personal de inventario.

12. Una lista de verificación para la transformación digital

D’Souza y Fergusson finalizaron el seminario web con una lista de verificación que los equipos de mantenimiento deben tener en cuenta al buscar la transformación digital:

- Empiece por la derecha :Revise las necesidades comerciales, consulte a las partes interesadas y elija un socio de confianza.

- Usar datos :Identifique fuentes clave, determine KPI y recopile, limpie y actúe datos

- Administrar el cambio :Brinde voz a los usuarios, manténgalos informados y brinde capacitación frecuente

- Implementar con cuidado :Cree un plan, defina roles, ingrese datos y enfóquese en la adopción

- Expandir :Conéctese a los sistemas, cree informes, analice el trabajo y mejore los procesos

Mantenimiento y reparación de equipos

- El futuro del mantenimiento:una guía práctica para la Industria 4.0

- El futuro del mantenimiento:lo que dicen los números sobre las tendencias de mantenimiento

- Navegando por la modernización del mantenimiento y la gestión de las instalaciones

- La muerte del departamento de mantenimiento y lo que podemos hacer al respecto

- Cómo la década de 2010 cambió la industria del mantenimiento y las predicciones para lo que vendrá después

- Uso de un CMMS para mejorar la productividad de los técnicos en la industria del petróleo y el gas

- Cómo aplicar IoT en la industria del petróleo y el gas

- Mantenimiento predictivo:una industria de $ 28 mil millones en desarrollo

- El futuro del mantenimiento en el sector metalúrgico y minero

- El papel del análisis de datos para propietarios de activos en la industria del petróleo y el gas

- Beneficios de usar soluciones inteligentes de monitoreo de gas en la industria del petróleo y el gas