¿Cómo elegir el modo de ruta de herramienta correcto en el fresado CNC?

Con el desarrollo continuo de la tecnología moderna de fabricación y mecanizado, los equipos de mecanizado CNC y su sistema CAM de apoyo han sido ampliamente utilizados y desarrollados. La trayectoria de la herramienta de mecanizado generada por el sistema CAM (es decir, el patrón de trayectoria de la herramienta) es el núcleo de la operación de mecanizado del equipo de control. Afecta directamente la precisión, la rugosidad de la superficie, el tiempo total de mecanizado, la vida útil de las máquinas herramienta y otros aspectos de la pieza de trabajo mecanizada y, en última instancia, determina la producción eficiente.

Este artículo analiza las diferentes características del método de corte y algunos factores que afectan su selección, compara los métodos tecnológicos y los métodos de corte en el proceso de fresado y proporciona una referencia sobre cómo elegir el modo de trayectoria de herramienta adecuado.

1. Modo de ruta de herramienta

El concepto básico de la modo de ruta de herramienta.

En el mecanizado CNC, el patrón de la trayectoria de la herramienta se refiere al método de planificación de la trayectoria cuando la herramienta completa el corte de la pieza de trabajo. En el procesamiento de la misma pieza, múltiples métodos de corte pueden cumplir con los requisitos de tamaño y precisión de la pieza, pero la eficiencia del procesamiento es diferente.

La clasificación de los Modo de ruta de herramienta

El modo de trayectoria de la herramienta se puede dividir en 4 tipos:alimentación unidireccional, alimentación recíproca, alimentación de corte circular y alimentación compuesta. La alimentación compuesta es un pienso mixto de los tres primeros tipos. La alimentación unidireccional o recíproca son cortes de línea en términos de estrategias de procesamiento. Por lo tanto, de acuerdo con las diferentes estrategias de procesamiento, el método de corte se puede dividir en corte en línea, corte circular y otros métodos especiales. Los más utilizados son los cortes en fila y los cortes en anillo.

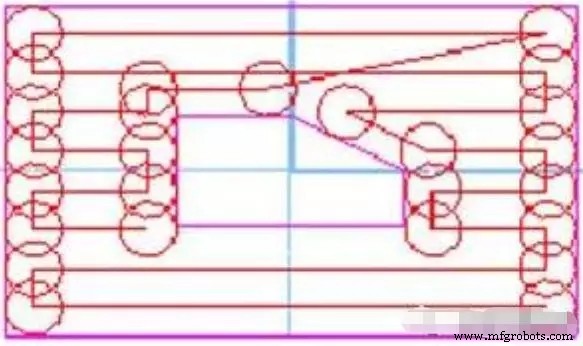

El corte en línea es beneficioso para la velocidad de avance máxima de la máquina herramienta, y la calidad de la superficie de corte también es mejor que el corte circular. Sin embargo, cuando una cavidad de un plano complejo tiene múltiples protuberancias para formar múltiples contornos internos, a menudo se generan acciones adicionales de elevación de la herramienta, es decir, en algún lugar de la trayectoria de la herramienta, o para evitar la interferencia entre la herramienta y la protuberancia, o para devolver la herramienta a su sitio. el área restante sin procesar, es necesario elevar la herramienta a una cierta altura desde el plano de mecanizado, y luego trasladarla al comienzo de otra trayectoria de la herramienta, y luego continuar cortando.

La trayectoria de la herramienta de corte de hileras se compone principalmente de una serie de segmentos de línea recta paralelos a una cierta dirección fija, y el cálculo es simple. Es adecuado para el acabado de cavidades simples o el mecanizado de desbaste con grandes márgenes eliminados.

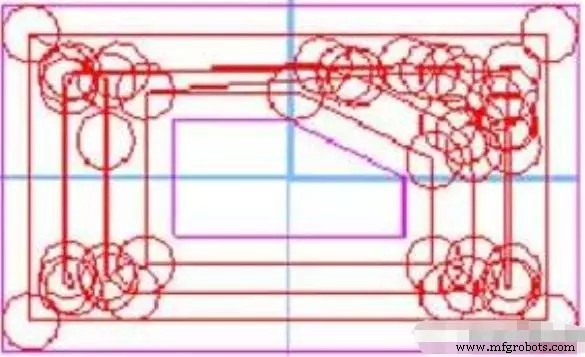

En el corte de anillo, la herramienta se mueve a lo largo de una trayectoria con contornos de contorno similares, que se compone de un conjunto de curvas cerradas, que pueden garantizar que la herramienta mantenga el mismo estado de corte al cortar piezas. Dado que el proceso de corte de bucle es para calcular la siguiente trayectoria de bucle compensando continuamente el gráfico de trayectoria de bucle actual, el cálculo es complicado y requiere mucho tiempo. Adecuado para el procesamiento de cavidades complejas y superficies curvas.

2.Los factores que afectan la modo de ruta de herramienta

La forma y los elementos geométricos de la pieza de trabajo

La forma y los elementos geométricos de la pieza de trabajo incluyen la forma geométrica del área de procesamiento, el tamaño y la ubicación de la isla, etc. Esta es una característica inherente a la propia pieza de trabajo, y es un factor inmutable, pero es el factor fundamental que determina la forma de alimentación de la herramienta.

Enrutamiento

La ruta del proceso es el proceso directo para lograr el propósito del procesamiento y la base directa para la selección del modo de trayectoria de la herramienta. La ruta del proceso determina la secuencia de los dominios de procesamiento, la fusión y división de las islas, la división del desbaste, el semiacabado y el acabado. Hay muchas rutas de proceso para lograr el objetivo, lo que determina las diferentes opciones del modo de trayectoria de la herramienta.

Material de la pieza

El material de la pieza de trabajo también es uno de los factores que determinan el modo de trayectoria de la herramienta. El material de la pieza de trabajo es el objeto de procesamiento directo y no afecta directamente la alimentación de la herramienta, pero afectará la selección del material de la herramienta, el tamaño, el método de procesamiento, etc., lo que indirectamente afecta la forma de la herramienta. La forma y el tamaño de la pieza en bruto harán que la distribución del margen de mecanizado de cada parte de la pieza sea uniforme. Al mismo tiempo, para la pieza de trabajo con la pieza en blanco opcional, el uso del tamaño y la forma de la pieza en blanco cambiará el método de sujeción y la redistribución del área de procesamiento para afectar las estrategias de procesamiento, lo que lleva a un enfoque diferente de la alimentación de la herramienta. .

Método de sujeción y sujeción de la pieza de trabajo

Los métodos de sujeción y sujeción de la pieza de trabajo también afectan indirectamente la forma de corte, como la influencia de las nuevas "islas" producidas por la placa de presión, el efecto de la fuerza de apriete en la cantidad de corte y el cambio de forma de corte , y el impacto de la vibración en la forma de corte.

Selección de herramientas

La selección de herramientas incluye el material de la herramienta, la forma de la herramienta, la longitud de la herramienta, el número de dientes de la herramienta, etc. Estos parámetros determinan el área y la frecuencia de contacto entre la herramienta y la pieza de trabajo y, por lo tanto, determinan el volumen del material de corte por unidad de tiempo. la carga de la máquina herramienta y el grado de resistencia al desgaste. Y la vida útil de la herramienta determina la duración del tiempo de corte. Entre ellos, el tamaño de la herramienta (es decir, el diámetro) tiene un impacto directo en el método de corte. Dado que la selección de herramientas con diferentes diámetros afectará el tamaño del área residual, provocará cambios en la ruta de procesamiento y conducirá a diferentes métodos de corte.

Selección de Áreas de Mecanizado

En el proceso de fresado, cuando la cavidad del plano complejo tiene múltiples protuberancias para formar múltiples contornos internos, a menudo se generan acciones de elevación de herramientas adicionales para el corte en línea y la ruta de mecanizado se alarga para el corte circular. Este tipo de acción de elevación de herramienta adicional o alargamiento de la ruta de procesamiento reducirá seriamente la eficiencia del procesamiento de corte. Por lo tanto, cómo minimizar el número de tales situaciones es un tema importante que nos preocupa.

Divida toda el área de corte en varias subáreas según las necesidades de procesamiento y procese cada subárea por separado. El levantamiento de herramientas tiene lugar entre las subáreas. Al mismo tiempo, estas subáreas de procesamiento se fusionan o dividen según el método de corte, o incluso se ignoran. Esta elección de diferentes dominios de procesamiento no solo reduce la cantidad de levantamientos de herramientas, sino que no hace que la ruta de procesamiento sea relativamente más larga. Al mismo tiempo, se puede adoptar el método de corte más razonable para la nueva área, lo que mejora la eficiencia del mecanizado.

3. Elección razonable del modo de ruta de herramienta

Principio básico de selección

Hay dos puntos a considerar al elegir el método de avance:uno es la duración del tiempo de procesamiento y el otro es si el margen de mecanizado es uniforme. En términos generales, el método de corte circular es un método de corte basado en la forma de la pieza de trabajo y el margen de mecanizado es relativamente uniforme. Sin embargo, el margen de mecanizado del método de corte en hileras es relativamente desigual. Si desea dejar un margen más uniforme después del proceso de corte de filas, generalmente es necesario aumentar la trayectoria de la herramienta de corte circular alrededor del límite. Si se descuida el requisito de la irregularidad del margen, la longitud de la trayectoria de la herramienta de corte de línea suele ser relativamente corta. Si se considera que la irregularidad del margen aumenta la trayectoria de la herramienta de corte circular, cuando el límite del área de procesamiento es más largo, la trayectoria de la herramienta de corte circular alrededor del límite tiene un impacto más evidente en el tiempo total de procesamiento, y la trayectoria de la herramienta de corte horizontal es mayor. generalmente mejor que la trayectoria circular de la herramienta de corte. largo. La posición de la herramienta de corte de filas es fácil de calcular y ocupa menos memoria, pero hay más veces para levantar la herramienta. Cuando se utiliza una trayectoria de herramienta circular, es necesario desplazar el límite del anillo varias veces y borrar el bucle de autointersección.

Elige según características de apariencia

Las características de forma de la pieza de trabajo determinan la forma de mecanizar. Según los diferentes objetos de procesamiento, la pieza de trabajo se puede dividir simplemente en tipo de cavidad plana y tipo de superficie de forma libre. Las cavidades de forma plana se procesan generalmente mediante corte en hileras. Dado que la mayoría de este tipo de piezas se forman mediante desbaste y fresado, como cajas, bases y otras piezas, el margen de mecanizado es grande. El método de corte en hileras es beneficioso para maximizar el progreso de la máquina herramienta. La velocidad de alimentación, mejora la eficiencia del procesamiento y la calidad de su superficie de corte también es mejor que el procesamiento de corte de anillo.

Las superficies de forma libre generalmente utilizan un procesamiento de corte circunferencial, principalmente porque la superficie está moldeada o formada a partir de una forma regular y el margen no está distribuido uniformemente. Al mismo tiempo, la superficie tiene mayores requisitos para la precisión de la superficie. Puede acercarse mejor a la forma real de la superficie que tener buenas características de procesamiento de la superficie.

Elija según la estrategia de mecanizado

El procesamiento de piezas a menudo se divide en tres etapas de desbaste, semiacabado y acabado, y en ocasiones hay una etapa de acabado. Es necesaria una división razonable de las etapas de procesamiento para garantizar la precisión del procesamiento. Los métodos de mecanizado tradicionales tienen funciones relativamente únicas de las máquinas herramienta, por lo que los límites de cada etapa se pueden ver claramente en la ruta del proceso. Sin embargo, los límites de los métodos de procesamiento de fresado CNC son relativamente confusos y pueden mezclarse.

El objetivo principal del mecanizado de desbaste es lograr la tasa de eliminación de material por unidad de tiempo y preparar el contorno geométrico de la pieza de trabajo para el mecanizado de semiacabado. Por lo tanto, el método de corte en hileras o el método compuesto se usa a menudo para el corte en capas. El objetivo principal del semiacabado es suavizar el contorno de la pieza de trabajo y que el margen de acabado de la superficie sea uniforme. Por lo tanto, a menudo se usa el método de corte de anillo. El objetivo principal del acabado es obtener piezas de trabajo con dimensiones geométricas, precisión de forma y calidad superficial que cumplan con los requisitos. De acuerdo con las características geométricas de la pieza de trabajo, se adoptará el método de corte interno y se adoptará el método de corte circular para los bordes y juntas.

Elige según la estrategia de programación

Los principios fundamentales para determinar la forma de corte durante la programación son:debe poder garantizar la precisión de mecanizado y los requisitos de rugosidad de la superficie de las piezas; la ruta de procesamiento debe acortarse tanto como sea posible, el tiempo de movimiento inactivo de la herramienta debe reducirse, el cálculo numérico debe ser simple y la cantidad de segmentos del programa debe ser pequeña. Reducir la carga de trabajo de programación. En términos generales, para la cavidad de forma plana, el área de procesamiento se divide por el método de corte en fila para reducir la cantidad de herramientas levantadas, y el método de corte circular de superficie de forma libre se aproxima a la forma. El tamaño seleccionado de la forma en blanco afectará la elección de la programación. Al aumentar la forma de la pieza en bruto, el procesamiento de forma que no es fácil de sujetar se puede convertir en el método de corte de línea de sujeción fácil y el procesamiento de cavidades, o la superficie de forma libre procesada por corte de anillo se puede cambiar a corte de línea . Cortar camino a un gran margen para mejorar la eficiencia del procesamiento.

Proceso de manufactura

- Cómo elegir la máquina de plasma CNC perfecta para su taller

- Las habilidades básicas sobre cómo operar máquinas de fresado CNC.

- ¿Cómo elegir máquinas herramienta CNC?

- ¿Cómo utilizar una fresadora CNC?

- ¿Cómo elegir la mejor máquina enrutadora CNC?

- Cómo garantizar la exactitud y la precisión en el fresado CNC

- Cómo elegir la máquina de corte por chorro de agua adecuada

- Elija el fluido de corte correcto según el material de corte

- ¿Cómo elegir la fresa y la programación adecuadas para CNC?

- Cómo elegir el mejor taller de máquinas CNC

- Cómo elegir la minifresadora CNC adecuada para su taller