¿Qué es el patrón en la fundición en arena? Proceso de patrón de fundición de fundición

En la industria metalúrgica, el patrón de fundición es una réplica que tiene una forma y dimensiones similares a las de la fundición. Los patrones de fundición se utilizan para presionar en el molde de arena para crear la cavidad hueca que permite verter el metal fundido y formar la fundición.

En la fundición de fundición en arena (ya sea fundición de hierro fundido, fundición de aluminio o fundición de acero), un conjunto de patrones incluye el patrón, el cabezal del elevador del sistema de compuertas, el elevador y la placa patrón.

El material, el diseño y la estructura del patrón tienen un gran efecto en la calidad de los productos. Del mismo modo, el costo de ejecución y creación de patrones puede ser bien reconocido en los gastos de fundición. .

Materiales de patrón de fundición en la fundición de metales

Consejos para elegir materiales estampados

– Resistente y duradero :elija los materiales de patrones que duran mucho tiempo, no se deforman ni cambian de forma durante el proceso de fundición.

– Resistente a la abrasión y al agua :es vital elegir materiales que sean resistentes al agua y anticorrosivos para proteger los patrones de fundición de la oxidación y la degradación.

– Fácil de formar :insensible a los cambios de temperatura y humedad.

– Bajo costo y menor peso :esto asegura un equilibrio entre costo y beneficio para su fundición.

Elige el material para el patronaje

Para garantizar estos criterios anteriores y depender de la industria específica, los materiales del patrón deben considerarse con su flexibilidad. . El metal, la madera y el plástico son los materiales prioritarios en el proceso de patronaje.

- Patrones metálicos :Los patrones hechos de metal asegurarán la dureza y serán fáciles de moldear. Sin embargo, la debilidad de los patrones de metal es que es fácil de oxidar y presenta una masa pesada . Además, el material de patrón de metal también requiere dispositivos avanzados y es difícil de reparar, lo que genera un costo más alto en la comparación general. .

Hay metales comúnmente utilizados en el proceso de creación de patrones, como el hierro gris, el acero, el aluminio y el magnesio. . Cada uno de estos materiales de patrón tiene una propiedad de contracción diferente.

- Patrones de madera :es un material de patrón muy popular debido a su disponibilidad y pequeña masa . Además, la madera se puede formar fácilmente con un costo mucho más barato que los patrones de metal. Sin embargo, la desventaja del patrón de madera es fácil de absorber la humedad y deformarse .

- Patrones de plástico :El plástico y la fibra de vidrio son tendencia en estos días porque su mayor ventaja es la masa ligera , impermeable y resistente a productos químicos . Además, el acabado superficial del plástico es excelente brillo . Sin embargo, este material es fácil de romper. mientras mira hacia arriba con fuertes impactos o vibraciones durante el proceso de colado.

- Otros materiales :La cera y el yeso de París también se utilizan como materiales de patrón para el proceso de fundición, pero solo es preferible en la técnica de fundición de inversión. .

Tipos de patrones de fundición en metalmecánica

Hay una variedad de tipos de patrones en la fundición de metales y cada tipo se adapta a los requisitos de fundición específicos. Aquí, VIC clasifica los 3 tipos de patrones de fundición que se ven principalmente en la fundición de metales.

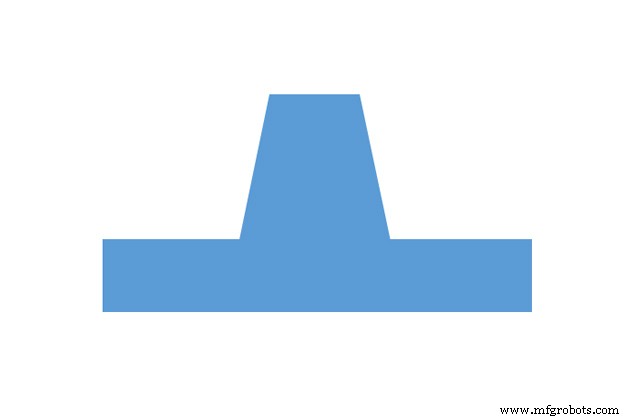

1. Patrones de una sola pieza

El patrón de una sola pieza es el tipo de patrón más barato . Este tipo se usa a menudo en el caso en que la fundición es simple, la superficie es plana y el volumen de producción es pequeño, así como en el desarrollo de prototipos.

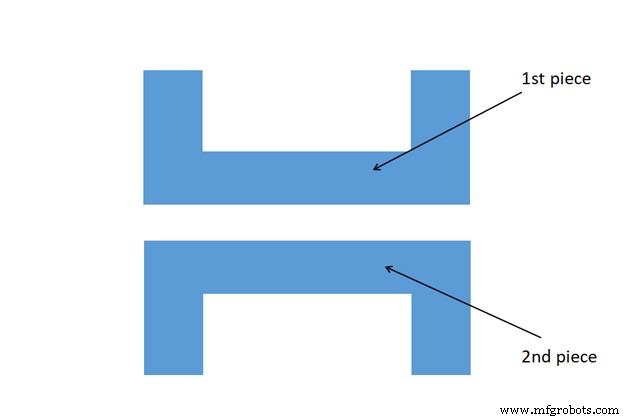

2. Patrones divididos o de dos piezas

El patrón de dos piezas es común en la fundición de objetos complejos . Este tipo de patrón se divide en planos de partición y la posición del plano se decide por la forma de la fundición.

El patrón se divide en dos partes, una de las partes está moldeada en arrastre y el otro está moldeado en capa . La parte de la capa siempre tiene pasadores que coincida con los agujeros hechos con precisión en la parte de arrastre del patrón.

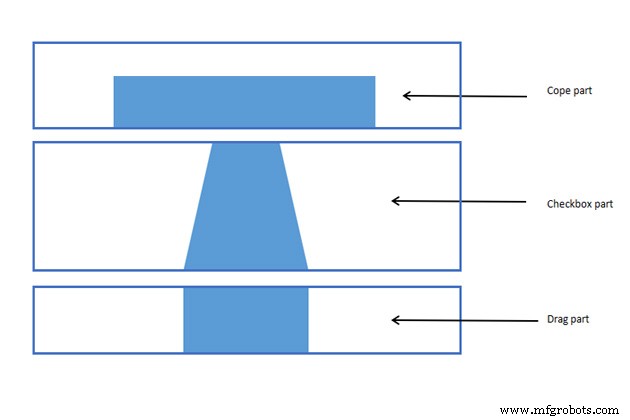

3. Patrones segmentados o de varias piezas

El patrón de varias piezas prefiere fundir piezas de fundición súper complicadas que son imposibles de hacer con otros métodos de creación de patrones. Este patrón tiene tres partes:parte superior, media e inferior.

La parte superior es parte de la cofia , la parte inferior es parte de arrastre y el del medio es parte de la casilla de verificación . Se utiliza en varios tipos de juntas, como juntas de inglete, juntas de espiga.

Proceso de elaboración de patrones de fundición en fundición

1. Diseño de patrones

El departamento técnico trabajando en patronaje de fundición tiene que considerar cuidadosamente el dibujo de fundición para diseñar un patrón tan ajustado y efectivo como se esperaba.

Los puntos más importantes deben tenerse en cuenta, incluido el plano de partida , forma y dimensión de la fundición y núcleo , más material estampado .

Paso 1:Decida el plano de partición

Por lo general, el plano de partición coincide con la línea del molde de partición.

Si el patrón es del tipo patrón de piezas divididas o patrón de varias piezas, las partes superior e inferior deben estar claramente definidas incluso cuando la superficie divisoria es simétrica .

Paso 2:determine la forma y la dimensión del soporte de impresión central.

El soporte de impresión central se utiliza para soportar la impresión central que se fijará en el molde.

La tolerancia del soporte de impresión del núcleo afectará directamente la tolerancia dimensional dentro del molde. Por lo tanto, debe tener en cuenta la forma de la impresión del núcleo, la brecha entre el núcleo y el patrón junto con el proceso de ensamblaje del patrón para diseñar exactamente el soporte de la impresión del núcleo .

Paso 3:Determine las dimensiones y la tolerancia del patrón

Con el patrón tiene planos de partición, cada parte tiene una dimensión diferente y una vez que estas partes se ensamblan, deben estar respectivamente con la dimensión de fundición.

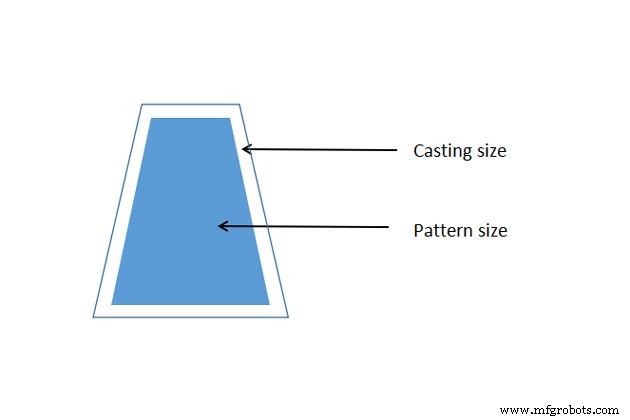

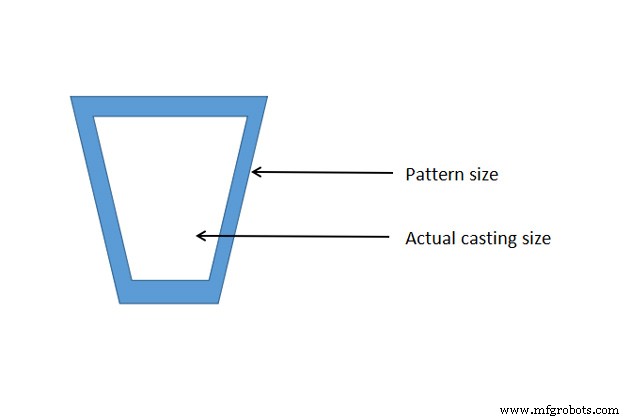

Si el patrón está hecho de metal, cuando se condensa, se encogerá . Por lo tanto, si toma el tamaño correcto del dibujo de fundición como modelo, el tamaño de la fundición será significativamente menor. Para resolver este problema, la cavidad del molde debe agrandarse y el tamaño del patrón debe ser mayor que el tamaño de la fundición en una proporción de la contracción del metal. Esto se determina en función de las asignaciones de patrones .

Paso 4:Determine los materiales del patrón

- Patrón de madera :Si el patrón es pequeño, puede ser de madera maciza. Si el patrón es más grande y complicado, debe ser de madera cortada. Para representar un dibujo de patrón de madera, puede dibujar secciones y vistas completas, o usar símbolos de piezas de rompecabezas para ahorrar tiempo y facilitar la lectura.

- Patrón de metal :Aplicable a la producción en masa o pedido de gran volumen. Si el volumen del patrón es grande, es recomendable hacer el patrón con metal hueco interno para reducir el peso y ahorrar costos de material. Si el patrón es pequeño, elija metal sólido.

Paso 5:Ubique mientras ensambla el patrón

Para muestras circulares con un plano de separación perpendicular al eje centrífugo, solo se necesitan 1 pasador.

Para otros tipos, use 2 o 3 pasadores.

En principio, cuanto mayor sea la distancia entre los pasadores, más preciso será el posicionamiento. La estructura del pasador y el orificio debe tener un tamaño razonable para facilitar su extracción y desmontaje . Para patrones con planos divididos, las clavijas de la parte superior deben coincidir con los agujeros hechos con precisión en la parte de arrastre.

Además, en el dibujo del patrón es necesario especificar la suavidad de la superficie y el color de la pintura de las partes del patrón.

2. Asignaciones de patrones de fundición

Las tolerancias del patrón reflejan las propiedades del metal fundido. Cuando se hace el patrón, se deben dar ciertas concesiones en los tamaños especificados en el dibujo del componente terminado para que se pueda hacer una fundición con la especificación particular.

Existen asignaciones como las siguientes:

Solidificación por contracción (o margen de contracción)

La mayoría de los metales se contraen durante el enfriamiento, que es la transición de líquido a sólido. (llamada contracción líquida) y enfriamiento en forma sólida (llamada contracción lineal).

La contracción de un líquido es una disminución en el volumen durante la solidificación (de líquido a sólido). La contracción líquida se explica por los elevadores, que alimentan el metal líquido a la pieza de fundición, que se proporcionan en el molde.

La contracción sólida es la reducción del tamaño mientras se reduce el calor cuando la fundición de metal está en estado sólido. Para tener esto en cuenta, se proporciona un margen de contracción en los patrones.

La tasa y el nivel de contracción dependen del material. La siguiente tabla muestra las tasas de contracción para diferentes metales.

| Material | Contracción |

| Hierro gris | 1 % |

| Acero | 2 % |

| Cobre/Aluminio | 1,5 % |

| Hierro blanco | 1,5 % |

| Magnesio | 1,6 % |

Nota:El encogimiento también depende del tamaño del material, cuanto mayor sea el tamaño, mayor será el encogimiento.

En esencia, el proceso de creación de patrones fórmula de contracción es:

Tamaño del patrón =tamaño de fundición + contracción del metal

Sin embargo, al grabar en el dibujo, aún se requiere tomar datos de acuerdo con el dibujo de fundición. Cuando fabrique patrones, use proporciones de tamaño dependiendo de las diferentes aleaciones fundidas.

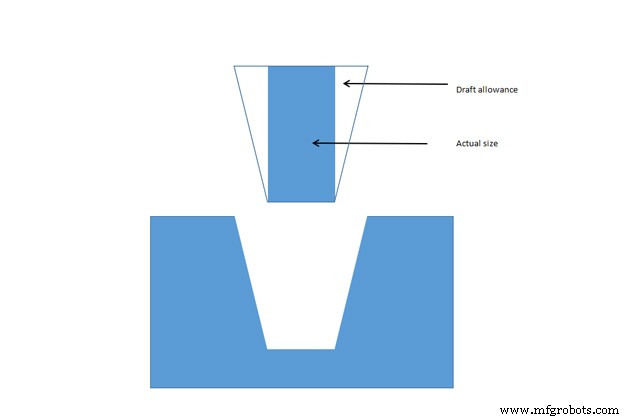

Asignación de calado o reducción

Cuando se retira el patrón del molde de arena, las paredes del molde pueden frotarse con el patrón, lo que da como resultado que el patrón se rasgue y se dañe. Para evitar esto, se debe crear una conicidad en todas las superficies verticales del patrón, esto se denomina margen de tiro .

Aquí, en el momento en que comienza el levantamiento del patrón, todas sus superficies están alejadas de la superficie de la arena. Por lo tanto, el patrón se puede quitar sin dañar la cavidad del molde.

El borrador de ángulo se crea para todas las caras del patrón, que son paralelas a la dirección de dibujo para facilitar el proceso de retirada. Dependiendo del tamaño de las caras exteriores, el valor del Ángulo de inclinación está en el rango de 0,5 a 3 grados.

| Material | Altura de la superficie dada (pulgadas) | Ángulo de desmoldeo (superficie externa) | Ángulo de desmoldeo (superficie interna) |

| Madera | 1 1 – 2 2 – 4 4 – 8 8 – 32 | 3,00 1.50 1.00 0.75 0.50 | 3,00 2.50 1.50 1.00 1,00 |

| Metal, plástico | 1 1 – 2 2 – 4 4 – 8 8 – 32 | 1,50 1.00 0.75 0.50 0.50 | 3,00 2.00 1.00 1.00 0.75 |

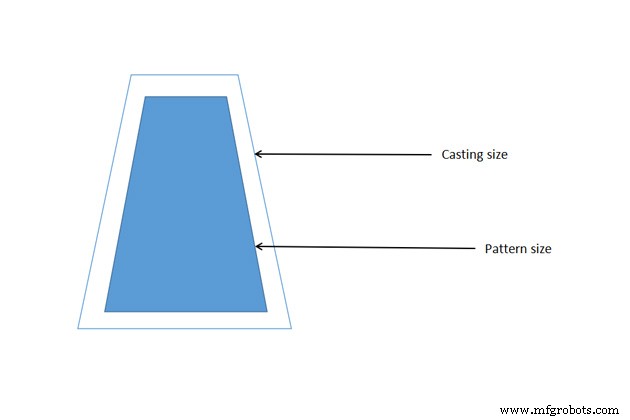

Medidas de acabado o mecanizado

La superficie de la fundición recolectada generalmente no tiene el tamaño correcto, por lo que se debe realizar un mecanizado, como torneado o rectificado, para mejorar la calidad del acabado de la superficie.

Dado que el mecanizado elimina una cantidad de metal de la fundición, una cantidad de metal denominada tolerancia de mecanizado debe ser compensado. El margen de mecanizado está influenciado por el método de fundición, el tamaño de la fundición, el material de fundición y la posibilidad de acabado de la fundición.

| Metal | Dimensión (pulgadas) | Permiso (pulgadas) |

| Hierro fundido | Hasta 12 12 a 20 20 a 40 | 0,12 0.20 0.25 |

| Acero fundido | Hasta 6 6 a 20 20 a 40 | 0,12 0.25 0.30 |

| No ferrosos | Hasta 8 8 a 12 12 a 40 | 0,09 0.12 0.16 |

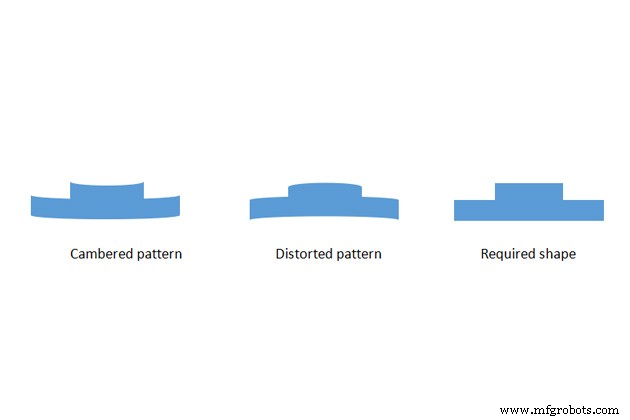

Permiso de distorsión o camber

Durante la solidificación, si la fundición tiene forma de L, U, V, T,… o es más delgada que la longitud, tenderá a deformarse en planos verticales .

La razón que causa este problema es que las tensiones internas se desarrollaron en el metal sólido. Estas tensiones internas son causadas por el enfriamiento desigual de las diferentes partes de la fundición, lo que provoca conflictos en la condensación , se llama tolerancia de distorsión o permiso de inclinación .

El remedio para esta situación es modificar el diseño de fundición en la dirección de distorsionar inicialmente el patrón en la dirección opuesta. El grado de distorsión a corregir se evalúa en base a la experiencia del patronista.

Golpear o sacudir la asignación

En el proceso de quitar el patrón del molde de arena, con patrones grandes o fundición de alta precisión, se requiere golpear alrededor de la superficie vertical del patrón para expandir la cavidad del molde y luego recoger el patrón más fácilmente. Solo se aplica a aquellas dimensiones que son paralelas al plano de partición .

Para compensar esto, necesitamos reducir el tamaño del patrón original. No existe una fórmula estándar para calcular este subsidio porque depende mucho del trabajador.

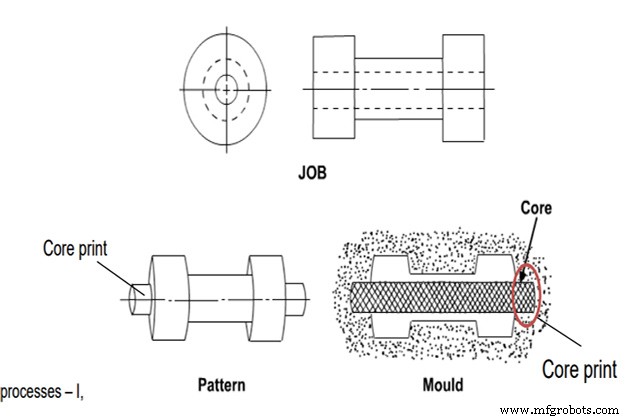

Impresión de núcleo y núcleo

Un núcleo se utiliza para crear agujeros o huecos en una fundición . El núcleo suele estar hecho de arena verde o seca.

Se proporciona una impresión del núcleo en el molde para ubicar, colocar y sostener el núcleo . El núcleo de arena permanecerá en esa posición cuando el metal fundido se vierta en el molde.

El núcleo debe colocarse horizontalmente, verticalmente o colgarse dentro de la cavidad del molde. Sin embargo, el núcleo no puede colgar por sí mismo dentro de la cavidad del molde sin ningún soporte. La impresión central se prepara con la ayuda de proyecciones en el patrón . Pero el problema es que al quitar el patrón, el molde se daña debido a la presencia de esas proyecciones. Por lo tanto, el patrón dividido se usa para el proceso de fundición en el que se usa el núcleo.

La impresión del núcleo debe tener el tamaño y la forma adecuados para soportar el peso del núcleo y la flotabilidad del metal fundido que lo rodea durante la fundición.

3. Patronaje

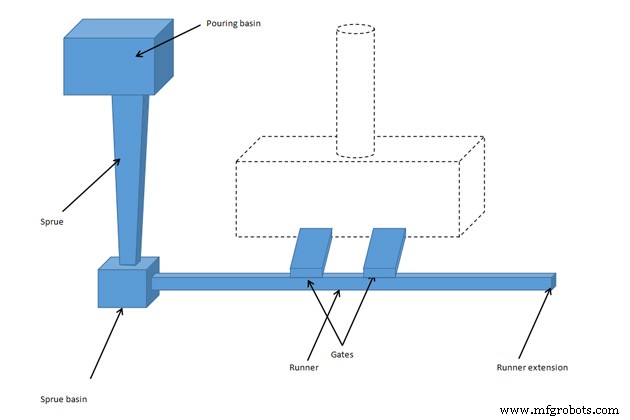

Diseño del sistema de puertas

Cada patrón incluirá un sistema de compuerta para verter metal líquido en la cavidad del molde . El sistema de apertura es muy importante porque regula la velocidad a la que se vierte el metal en el molde. Si la velocidad es demasiado rápida, puede provocar la corrosión del molde; si es demasiado lenta, puede hacer que el metal se enfríe antes de llenar la cavidad.

Este sistema de puertas consta de las siguientes partes conectadas:

- Taza vertedora :es una entrada en forma de cono en el molde. Ayuda a controlar la turbulencia del flujo de metal y estabiliza la tasa de flujo, además de separar la escoria durante el vertido.

- Bebederos :un embudo que lleva el metal fundido desde una copa vertedora al bebedero cónico, luego a través del corredor, entrando en las puertas una tras otra.

- Puerta :es el final del camino, aquí es donde comienza Mold Cavity.

Hay dos tipos de puertas:puerta grande y puerta pequeña. Las compuertas grandes se usan para enfriar el metal rápidamente y las compuertas más pequeñas se usan para un enfriamiento lento. Según el requisito de la tasa de condensación de la pieza fundida, se utiliza una compuerta razonable.

- Elevador :Es una cavidad de metal fundido y forma parte del molde provisto para compensar la contracción del metal, ya que reduce la temperatura y ayuda a evitar agujeros. Riser es donde el metal líquido se enfría lentamente. Según el elevador, el trabajador sabrá si el dado está lleno o no.

Si la fundición tiene orificios en el diseño, se debe colocar el núcleo en el molde para determinar la posición en la que el metal no fluirá.

A veces es posible colocar escalofríos en la superficie del patrón antes de colar para enfriar localmente para determinar el orden de enfriamiento de los metales líquidos. Los enfriadores se pueden recuperar y reutilizar fácilmente, ya que son solo piezas de metal que tienen una temperatura mucho más fría y no se adhieren a la fundición.

Los sistemas de gating se pueden diseñar de forma manual o mediante software automatizado.

Los detalles sobre el diseño del sistema Gating:https://vietnamcastiron.com/gating-system/

Confección de patrones

Como se mencionó, los patrones vienen en una variedad de materiales diferentes, que incluyen madera, metal, plástico y cera. Los materiales de patrón de madera y metal se usan comúnmente para fundición en arena , mientras que la cera se usa comúnmente para fundición de inversión .

Los patrones tienen diferente complejidad, dependiendo del tamaño, la forma y la cantidad requerida.

En la fundición de inversión, cuando cada patrón de cera se destruye durante la fundición, se necesita un patrón de cera para cada fundición y estos patrones de cera se crean en el molde. La cera se llena en estos moldes y, después de enfriarse, el molde se separa y se extrae el patrón de cera de una pieza.

Para la fundición en arena, normalmente el patrón está hecho de metal o madera. Si se requiere alta precisión, será procesada por máquina CNC .

Resumen

Así, VIC ha respondido a todas las preguntas sobre cómo hacer un patrón de fundición en la industria metalúrgica y notas en el proceso de creación de patrones.

El acabado y el tamaño de la fundición dependen mucho del patrón de fundición y, por lo tanto, determina el éxito de la calidad del producto de fundición. Por lo tanto, el patronaje es una profesión que requiere experiencia, así como un alto nivel de especialización en el trabajo.

Siga la serie de blogs de casting con VIC para actualizar más conocimientos sobre la industria del casting. Además, no dude en enviarnos un correo electrónico si está buscando un fabricante OEM/ODM en la industria de la fundición a través de:[email protected].

Proceso de manufactura

- El proceso de 6 pasos de fundición de moldes de concha

- ¿Qué es la fundición de metales? Definición, tipos y procesos

- El proceso de fundición de metales:haga un recorrido por la fundición

- ¿Qué es la fundición en arena?

- Fundición en arena frente a fundición a presión:¿cuáles son las diferencias?

- ¿Qué es la fundición en arena?

- Cuándo seleccionar el proceso de fundición en arena de resina

- ¿Qué es una Fundición?

- ¿Qué es la fundición CI?

- ¿Qué es la arena de moldeo?

- Comprender el proceso de fundición en arena