Tecnologías de control de forma en laminador de bandas en caliente

Tecnologías de control de forma en laminación de bandas en caliente

La forma de un fleje laminado se caracteriza por su perfil de sección transversal (corona) y por su planitud. La precisión de la forma de la tira es un parámetro importante que determina la calidad de la tira laminada en caliente. La forma de la tira es un factor indispensable para determinar la competitividad de mercado de la tira laminada. Dado que la forma de la tira es un indicador clave de la calidad, la tecnología de control de forma es la tecnología central de la producción de tiras en caliente. Hay varios factores que influyen en la forma de la banda laminada en el laminador de bandas en caliente (HSM).

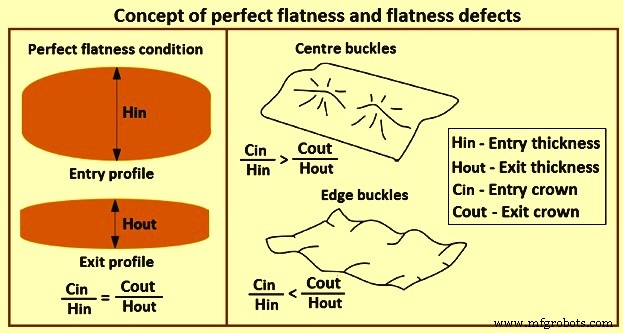

Uno de los objetivos clave en el laminado de fleje en HSM es lograr el espesor objetivo con una calidad óptima en términos de corona y planeidad del fleje de salida. Durante la reducción del espesor, es muy importante tener una reducción constante a lo largo del ancho de la tira para tener un alargamiento uniforme entre el centro y el borde de la tira. Si no se cumple esta condición, se genera una condición de tensiones internas, provocando defectos de planitud (pandeo central o bordes ondulados). La figura 1 muestra el concepto de planitud perfecta y defectos de planitud.

Fig. 1 Concepto de planitud perfecta y defectos de planitud

Con la creciente demanda de tolerancias dimensionales de banda más altas, la necesidad de mantener una corona de banda uniforme y una forma plana durante el laminado de banda en caliente se ha convertido en una de las tareas técnicas más desafiantes en HSM. Las tecnologías de control de forma que afectan la calidad de forma de las tiras laminadas en caliente se dividen en tres categorías, a saber (i) dispositivos de accionamiento de control de forma para rodillos, (ii) modelo de control de forma y (iii) sistema de proceso de laminación. La tecnología de control de forma también se está desarrollando en la dirección de la integración. En este artículo, se describen los dispositivos actuadores de control de forma para rodillos.

Dispositivos actuadores de control de forma para rollos

Durante la laminación en HSM, la corona de salida y la planitud de la banda están influenciadas por varios factores, como el perfil térmico de la bobina, la fuerza de laminación, el desgaste de la bobina y el ancho de la banda, etc. Estos factores cambian durante la campaña de laminación. Para la compensación de estos factores y para el control de la corona y la corona de la tira, es fundamental instalar una serie de dispositivos de accionamiento que puedan modificar continuamente la forma de mordida del rollo. Las tres tecnologías más populares para el accionamiento de rodillos son (i) la tecnología de plegado de rodillos, (ii) la tecnología de desplazamiento de rodillos y (iii) la tecnología de corona variable continua (CVC).

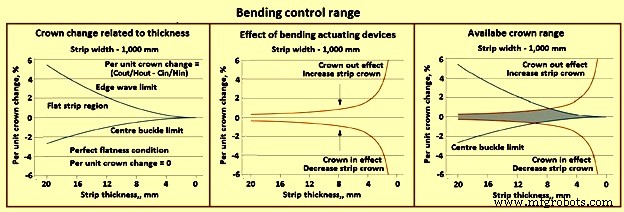

Tecnología de plegado de rodillos – El rango de control de perfil disponible sin defectos de planitud visibles (pandeo central y ondas de borde) se correlaciona con el espesor de salida de la tira. Cuanto mayor sea el espesor de salida de la banda, mayor será la capacidad del perfil para cambiar sin generar un defecto de planitud. En la Fig. 2 se muestra un diagrama típico con la limitación del cambio de relación de corona frente al grosor de la tira. El factor importante en el diseño del sistema de doblado es el rango de impacto del dispositivo de accionamiento de doblado en el control de corona y planitud. Cuando el material laminado es grueso, el impacto de la flexión en la relación de corona de la tira es limitado, mientras que cuando es delgado, el impacto es muy alto.

La figura 2 muestra un ejemplo de un rango de control de flexión que es la capacidad del molino para controlar la relación de corona sin defectos de planitud. El rango de control de flexión depende de dos factores principales, a saber (i) la potencia del dispositivo de accionamiento del control de corona utilizado en las cajas, y (ii) la posición a lo largo de la caja de laminación donde se instalan estos dispositivos de accionamiento. Para aumentar la capacidad de control de corona y planitud de HSM, es necesario instalar los dispositivos de accionamiento en la posición correcta para optimizar su eficiencia.

Fig. 2 Rango de control de flexión

El dispositivo de doblado de rodillos de trabajo (WRB) debido a su facilidad de uso y estructura fácil de instalar, es el mecanismo de accionamiento de control de forma más utilizado para el laminado de bandas en caliente. Aunque la capacidad de carga ideal de la WRB es un poco menos de una décima parte de la carga rodante, en muchos casos es difícil de lograr incluso si la WRB se combina con flexión negativa para mejorar la carga total de la WRB.

Un dispositivo de doblado de calzo doble (DCB), equipado con dos calzos en el cuello de un cilindro de trabajo, es un método eficaz de WRB que puede lograr fácilmente un diseño equilibrado entre las tres condiciones de restricción de resistencia (resistencia al laminado, resistencia al rodamiento y calzo). fuerza) y lograr una gran capacidad de flexión en un espacio limitado. Sin embargo, estos tipos de rodillos tienen extremos de ejes de rodillos que sobresalen ligeramente y no se pueden instalar fácilmente mediante la conversión de un molino existente.

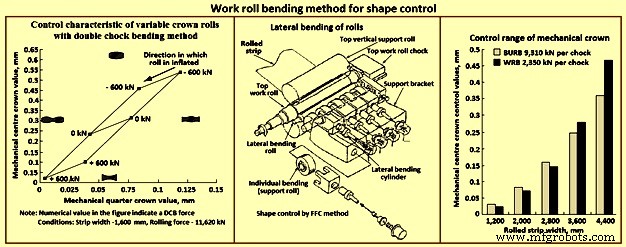

WRB tiene una estructura relativamente simple y se instala con frecuencia con otros dispositivos de accionamiento de control de forma. La figura 3 muestra un ejemplo de las características de control logradas cuando se instala DCB con una corona variable (rollo VC). En la figura, el valor de la corona del centro mecánico indicado en el eje vertical representa la diferencia en el espesor de la tira entre el centro de la tira y el borde de la tira cuando la fuerza de laminación se distribuye uniformemente en la dirección del ancho, mientras que el valor de la corona del cuarto mecánico indica en el el eje horizontal representa la diferencia en el grosor de la tira entre el centro de la tira y la posición del cuarto de ancho de la tira.

Fig. 3 Método de doblado de trabajo para control de forma

Dado que se necesita un sistema hidráulico de alta capacidad de respuesta para aplicar cargas de flexión, en algunos casos se adopta la servoválvula de accionamiento directo. Si bien es difícil usar el doblado negativo con muchos trenes de laminación que con frecuencia necesitan roscado y vaciado, la facilidad de uso del doblado negativo en roscado y vaciado puede mejorarse mediante la adopción de una servoválvula de gran capacidad de respuesta con una longitud de tubería corta entre la válvula y el cilindro.

Los rodillos de trabajo de diámetro pequeño son eficaces para reducir la carga de rodadura al rodar tiras extremadamente finas y materiales duros. Sin embargo, en el dispositivo WRB, mediante el cual se dobla un rollo por su extremo, el efecto de doblado no se transmite bien a la región central del rollo. Es posible instalar adicionalmente rodillos de apoyo, que entran en contacto con un rodillo de trabajo, para soportarlo en la longitud del cilindro del rodillo, para proporcionar efectos de flexión y apoyo. Un tipo de rodillo de flexión (soporte), además del rodillo de soporte principal que soporta verticalmente la carga rodante, está diseñado para empujar el rodillo de trabajo en una dirección oblicua u horizontal. En algunos casos, se adopta un método de control de forma en el que las partes específicas del barril del rodillo de trabajo son empujadas hidráulica y selectivamente (método FFC) por los rodillos de doblado, como se muestra en la Fig. 3.

Para trenes de laminación con un cilindro largo, como método para doblar un cilindro de trabajo, se instala un mecanismo de doblado externo en el cilindro de respaldo para doblar el cilindro de respaldo de gran diámetro e indirectamente doblar un cilindro de trabajo de cilindro largo. El efecto de control de corona del centro mecánico estimado de cada ancho de banda laminada con un dispositivo externo de doblado de rodillos de apoyo (BURB) para laminación de acero en caliente en un laminador de placas (el diámetro del rodillo de trabajo es de 1.020 mm, el diámetro del rodillo de apoyo de 1.830 mm y el cilindro longitud es de 4.700 mm) se muestra en la Fig. 3. La figura también muestra el efecto de control de corona central mecánica de cada ancho laminado con WRB. Se puede ver en la figura que cuando el ancho de la tira es grande, el efecto de control de WRB es mayor que el de BURB. Sin embargo, cuando el ancho de la franja es pequeño, el efecto de control de BURB es mayor que el de WRB.

En los laminadores de varias alturas (como los laminadores de seis alturas), es posible equipar el rodillo intermedio de gran diámetro con una función de doblado vertical para doblar indirectamente un rodillo de trabajo. El método de doblado de rodillos intermedios y el método de doblado de rodillos de respaldo se pueden usar sin verse afectados por el complicado control de presión WRB requerido para cambiar los rodillos de trabajo, enhebrar tiras y colas.

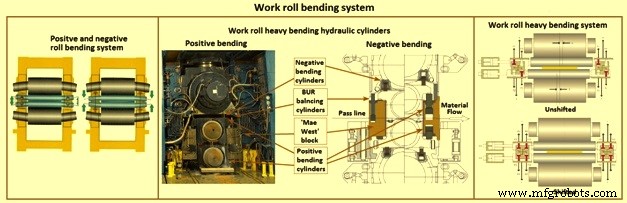

Sistema de plegado pesado de gato doble con rodillo de trabajo: Para lograr el perfil de espesor deseado en el espacio entre rodillos y controlar ese espacio durante el laminado de toda la bobina, a pesar de las posibles variaciones térmicas y geométricas de la pieza de trabajo entrante, un sistema de doblado pesado positivo y negativo para todos los soportes de acabado. ha sido desarrollado. El doblado de rodillos de trabajo se utiliza normalmente en el control dinámico y continuo de la corona y planitud de la tira durante el laminado. Cuando las fuerzas de flexión del rodillo se aplican en la dirección de la fuerza de laminación, la flexión es positiva (corona hacia adentro); cuando las fuerzas de flexión se aplican en la dirección opuesta a la fuerza de rodadura, la flexión es negativa (redondear hacia afuera) como se muestra en la Fig. 4.

Fig. 4 Sistema de doblado de rodillos de trabajo

El modelo de control en línea calcula la suma de las fuerzas de flexión del rodillo de trabajo en función de la fuerza de separación del rodillo, el ancho de la tira, el diámetro del rodillo, la corona mecánica del rodillo de trabajo, la corona térmica del rodillo de trabajo, el desgaste del rodillo de trabajo y el perfil de la tira de entrada. Esto significa que la configuración del sistema de plegado de rodillos de trabajo se puede cambiar rápidamente bajo carga (control dinámico) para lograr la corona de la tira dentro de las tolerancias objetivo y una planitud óptima de la tira. Los dispositivos de accionamiento de flexión positiva están ubicados en los bloques 'Mae West', mientras que los cilindros de flexión negativa están ubicados dentro de los calzos del rodillo de respaldo (BUR) (Fig. 4). Este sistema es capaz de obtener un rendimiento de alto nivel sin ninguna interferencia con ningún otro control del molino y sin ningún aumento en el mantenimiento. Se puede lograr una flexión fuerte positiva de hasta 200 ton/calzo y una flexión fuerte negativa de hasta 120 ton/choque. Estas fuerzas se pueden lograr sin afectar la vida útil del rodamiento gracias al sistema de doblado de rodillos de doble gato, que mantiene la fuerza de doblado centrada con respecto a la línea central del rodamiento, independientemente de la posición axial del rodillo, de acuerdo con los procedimientos de desplazamiento lateral.

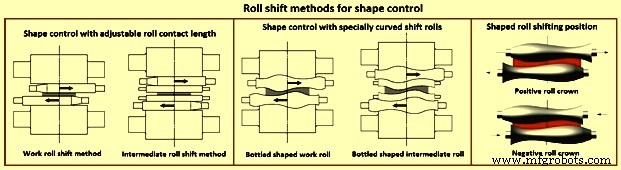

Tecnología de desplazamiento de rodillos – Se han desarrollado diferentes tecnologías de control de forma de cambio de balanceo. Estas tecnologías consisten básicamente en (i) un método mediante el cual se puede mejorar el efecto de control de la forma desplazando los rodillos, reduciendo la parte de contacto entre los rodillos fuera del ancho de la tira y, como resultado, mejorar la deflexión de los rodillos, y (ii) una método mediante el cual se puede mejorar el efecto de control de la forma desplazando los rodillos de forma especial y produciendo el efecto de cambio de distribución del espacio entre rodillos geométricos en la dirección del ancho. Esto se muestra en la Fig. 5. De varios métodos de cambio de rodillos, el método basado en los efectos de los rodillos de cambio de forma geométrica tiene la ventaja de que el efecto de control de forma puede establecerse libremente por la forma geométrica. Una rectificadora de rodillos de control numérico (NC) hace posible establecer más libremente la curva de rodillos abrasivos y mejorar más fácilmente el efecto de la curva de rodillos optimizada.

Fig. 5 Métodos de cambio de balanceo para control de forma

Básicamente, se utiliza el mismo mecanismo de cambio en los dos métodos mencionados anteriormente, pero los rodillos de cambio de forma geométrica son más efectivos. Los rodillos de cambio de forma geométrica tienen un perfil de rodillo que tiene una curva combinada simple cóncava y convexa (curva en forma de S). El perfil de los rodillos de cambio se puede optimizar y el rodillo de cambio de forma óptima también se denomina a veces rodillo de "perfil numérico combinado" (CNP). El método de cambio de rollo cuenta con la ayuda adicional de un sistema de ajuste automático que calcula simultáneamente los valores de ajuste para las posiciones de cambio y las presiones de flexión del rollo y proporciona comandos, de acuerdo con la forma del rollo.

Además, las formas de los rodillos de cambio se pueden optimizar para cada planta de laminación o soporte de laminación, y la forma de los rodillos de cambio de un soporte de laminación se puede optimizar uno por uno para que el efecto de control para el ancho de la tira con un mayor relación de producción se vuelve mayor. Para optimizar completamente la forma del rollo, la forma se determina con frecuencia no mediante el uso de funciones específicas, sino mediante el uso de datos numéricos. El método de desplazamiento de los rodillos de trabajo también se puede utilizar para la dispersión del desgaste de los rodillos a fin de reducir el desgaste desigual de los rodillos en el laminado en caliente de la tira de acero.

Se puede instalar un dispositivo de cambio en el lado de operación o en el lado de transmisión, dependiendo de la capacidad de trabajo y mantenimiento que se necesiten en el tren de laminación. Los dispositivos actuadores de control de cambio de forma de rollo se usan con más frecuencia que antes, ya que pueden producir efectos de control flexibles dependiendo de la forma de rollo seleccionada, y se pueden instalar en un laminador en caliente de gran tamaño.

Tecnología de rollo en forma – Para aumentar el control de la corona de la tira y el rango de planitud, la tecnología de rodillos conformados se puede aplicar a todos los soportes de acabado. En este caso, el cambio se usa no solo para controlar la distribución del desgaste del rodillo de trabajo, sino también para controlar la corona y la planitud de la tira. Por lo general, la capacidad de control de la corona con rodillos perfilados es de dos a tres veces mayor que la capacidad del sistema de plegado. Se adopta una forma de perfil suave para los rodillos de trabajo con el fin de combinar el control de corona y planitud con la función de control de desgaste. El perfil del rodillo de trabajo es una curva que consta de una función seno asimétrica y una función multinomial de tres órdenes. El sistema de cambio está dedicado a la configuración del perfil de separación, por lo que se usa solo para establecer el perfil de separación del rodillo de trabajo adecuado (control estático), mientras que durante el control de la corona de la tira rodante (control dinámico) se realiza mediante el dispositivo de accionamiento de flexión.

Método de rodillo inflado (Método de rodillo de corona variable) – En el caso de un cilindro de trabajo con una longitud de cilindro de cilindro más larga, es menos probable que el efecto de la WRB se transmita a la región central del ancho de la tira en el control de forma de la WRB. El efecto de control de la forma de la tira se puede mantener combinando el método WRB con el método mediante el cual se infla parcialmente un rollo de respaldo en la dirección del cilindro del rollo para controlar la forma. Si se puede mantener el rendimiento del control de forma usando un rodillo inflador como rodillo de respaldo, es posible eliminar la necesidad de procesar el rodillo de trabajo para formar una forma curva convexa en la región central de la tira. Este tipo de rollo reduce la posibilidad de que se produzca un contacto irregular y agudo entre la tira y el rollo de trabajo, y es especialmente eficaz cuando la calidad de la superficie de la tira siempre debe ser superior.

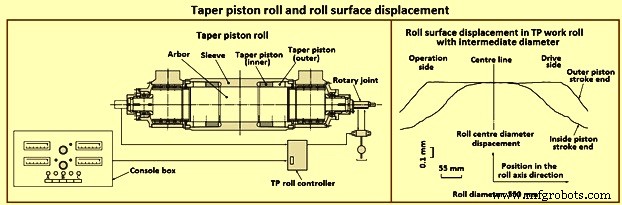

Para trenes de laminación para cargas de laminación pequeñas, se puede usar un rodillo de corona variable (VC) que tenga una cámara hidráulica para inflar en el centro de la longitud del cilindro del rodillo y un rodillo WRB al mismo tiempo. La figura 3 muestra un ejemplo del cálculo del rendimiento con un laminador de cuatro alturas (diámetro 480/diámetro 1220 × 1950 mm) equipado con un rodillo VC con una tasa de inflación de 0,32 mm y un DCB. Para el control de la forma con una mayor fuerza de laminación, se han desarrollado rodillos de pistón cónico (TP) (fig. 6).

Fig. 6 Rodillo del pistón cónico y desplazamiento de la superficie

La figura 6 muestra un rollo TP. Consiste en un árbol, un manguito y un pistón cónico, y ajustes del perfil del rodillo ajustando hidráulicamente la posición del pistón cónico. El perfil se puede ajustar más libremente instalando dos pistones en cada lado. Los rodillos TP se utilizan para trenes de laminación en caliente cuyos rodillos de respaldo tienen una gran longitud de cilindro.

Los rodillos TP también se pueden instalar fácilmente en trenes de laminación de 2 alturas, en los que los dispositivos de accionamiento de control de forma no se pueden instalar fácilmente porque no es posible aplicar el doblado del rodillo de trabajo. Dado que los rodillos TP se pueden instalar como rodillos de trabajo, el tamaño y el inflado son más pequeños que los que se consiguen con los rodillos de respaldo en los laminadores en caliente. Sin embargo, debido a que las tiras están directamente en contacto y se ven afectadas por los cambios en el perfil del rollo, el efecto de control de la forma se hace más grande. La figura 6 muestra un ejemplo de la curva de inflación medida de un rodillo TP de diámetro medio con un diámetro de 550 mm para molino de 2 alturas.

Otros métodos

En los trenes de laminación de bandas anchas para espesores delgados, es más probable que se produzca una forma similar a una bolsa porque es difícil controlar localmente las formas en posiciones aleatorias (asimétricas) con los dispositivos actuadores de control mecánico de la forma. En tales casos, el control del refrigerante por zonas o por puntos (o calefacción) es eficaz. Dicho control, que utiliza la expansión térmica local y la contracción local de un rollo, se combina con un sensor de planitud de la tira para formar un sistema de control de forma automático.

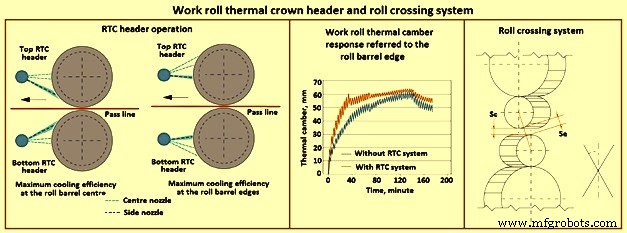

Cabezas de enfriamiento de corona térmica (RTC) de rodillos de trabajo – Los RTC del rodillo de trabajo son dos cabezales basculantes (Fig. 7) colocados en el lado de salida de cada caja de laminación de acabado (superior e inferior). Las boquillas se colocan sobre estos cabezales a lo largo de una trayectoria parabólica cuyo vértice se encuentra en la línea central del tren de laminación. Además, cada cabezal RTC se puede girar mediante un cilindro hidráulico. La combinación de la distribución de la boquilla de rociado y el ángulo de rotación del cabezal tiene la capacidad de enfriar el centro del rodillo de manera más eficiente que los bordes o viceversa. Así, el gradiente de enfriamiento a lo largo del cilindro del cilindro hace posible controlar efectivamente la corona térmica del cilindro de trabajo mediante un posicionamiento angular adecuado de los cabezales RTC. Los resultados del uso de un sistema RTC son (i) una transición corta al estado estable, (ii) un control térmico de la corona del rodillo de trabajo eficaz y (iii) una reducción de la fuerza de flexión requerida para compensar el RTC, por lo que se puede usar más fuerza de flexión para controlar la corona de la tira y la planitud.

Fig. 7 Cabezal de corona térmica del rodillo de trabajo y sistema de cruce de rodillos

Cruce de rollo de trabajo y rollo de respaldo – Cruce de rodillos de trabajo y rodillos de apoyo (corona flexible y free-rolling), es un nuevo concepto que se ha desarrollado para una caja de laminación. Este concepto hace posible el cruce y el desplazamiento de los rodillos durante la laminación para un ajuste continuo de la corona de la tira dentro de un rango de control extremadamente amplio y un control independiente del desgaste de los rodillos. El objetivo es cumplir con los requisitos de control de planitud y perfil de la tira para la combinación de productos más exigente, incluidos calibres ultradelgados en una amplia gama de perfiles de tira, requeridos para varias aplicaciones finales.

La producción de bandas ultrafinas en laminación sin fin o semisin fin necesita rangos de control de corona de banda muy amplios (hasta 1.700 micrómetros) que son de cuatro a cinco veces más amplios que el rango de control que normalmente se necesita y se logra con los dispositivos de accionamiento convencionales. Estos esfuerzos han llevado al desarrollo del soporte de cruce de rodillos de trabajo y rodillos de respaldo que supera las limitaciones de todas las tecnologías actualmente disponibles. Cuenta con flexión, desplazamiento y cruce de rodillos para controlar los cambios en el desgaste de los rodillos y el RTC de forma independiente, así como los efectos de la carga rodante en el perfil de la tira. El sistema de cruce de rodillos de trabajo y de respaldo instalado en un molino puede tener (i) cruce de rodillos de trabajo y de respaldo, (ii) control dinámico del ángulo de cruce, (iii) flexión positiva y negativa de los rodillos de trabajo, (iv) sistema de desplazamiento de rodillos sin histéresis, (v) cruce y desplazamiento bajo carga rodante, y (vi) uso independiente de cruce y desplazamiento.

El cruce de los rodillos tiene el mismo efecto sobre la tira que el rectificado de una corona convexa sobre el rodillo de trabajo. La cantidad equivalente de corona del cilindro es Ceq =Se-Sc =(L2 tan2A) / (2(Dw + Sc)) donde L es la longitud del cilindro, Dw es el diámetro del cilindro de trabajo, Sc es el espacio del cilindro en el centro del cilindro, Se es el espacio entre rodillos en el borde del rodillo, y A es el ángulo transversal. Los dispositivos de accionamiento de cruce junto con los dispositivos de accionamiento de flexión pueden modificar las partes cuadráticas y cuadráticas del perfil de la tira. El cruce de los rodillos se logra mediante bloques en forma de F que atraviesan la ventana del molino y soportan los revestimientos oscilantes sobre los que se deslizan las cuñas del rodillo de trabajo y las cuñas del rodillo de respaldo. Cada bloque en forma de F se coloca en una ranura en la cara interior del poste de la carcasa. El bloque se acopla a la ranura mediante dos gatos mecánicos especiales tipo leva y un sistema de equilibrado hidráulico.

Las ventajas del soporte de cruce del rodillo de trabajo y del rodillo de respaldo son (i) la corona de la tira continuamente ajustable dentro de un amplio rango de control, (ii) la distribución del desgaste del rodillo de trabajo y el control del desgaste del borde realizado mediante el cambio bajo carga, (iii) el control del desgaste del rodillo de trabajo el control del desgaste y de la corona de la tira son independientes, (iv) desgaste uniforme del rodillo de respaldo, (v) aumento de la vida útil del rodillo de respaldo debido a la presión de contacto uniforme entre el rodillo de trabajo y el rodillo de respaldo, (vi) capacidad de rolado libre de programación, (vii) alta eficiencia en el control de la corona térmica, y (viii) diseñado específicamente para laminación sin fin.

Otros aspectos

Básicamente, los dispositivos actuadores de control de forma para el laminado de bandas en caliente se operan y controlan en función de las salidas del sensor de forma. Por lo tanto, incluso con dispositivos de accionamiento de alto rendimiento, pueden producirse errores de forma debido a errores de detección de forma o errores de cálculo de realimentación. Para evitar esto, se puede adoptar un nivelador de tensión, que corrige automática y mecánicamente la planitud de la tira, como una pieza del equipo de acabado final para tiras finas. Además, para aumentar su efecto en tiras extremadamente delgadas, se puede adoptar un nivelador de tensión hidráulica, que tiene un cabezal de doblado de tiras con un radio de curvatura extremadamente pequeño.

Un laminador de velocidad diferencial tiene un rodillo inferior que funciona a una velocidad diferente del rodillo superior, reduce la fuerza de laminación y ayuda a mejorar la productividad. Brinda beneficios tales como (i) menor espesor de laminación mínimo, (ii) formas de tira mejoradas y (iii) tamaño de microestructura más fino. Hacer que la relación de velocidad diferencial sea variable hace que la fuerza de rodadura sea variable, por lo que se produce el efecto de control de forma. Desde una perspectiva tan completa, el laminador de velocidad diferencial tiene un sistema de engranajes diferenciales con engranajes planetarios. Esto hace posible seleccionar la relación de velocidad diferencial adecuada sin aumentar la potencia total del motor del equipo.

Proceso de manufactura

- Píldora anticonceptiva

- Perro caliente

- Globo aerostático

- Control de llenado de piscinas

- Los diagnósticos de la válvula de control permiten la reducción de costos en la fábrica de papel

- Control automático de trenes

- Centro de control de Arduino

- Control del humidificador Arduino

- ¡Usa Alexa para controlar tu televisor!

- Una introducción a la bomba de agua caliente

- ¿Qué es un taladro de banco?