Desarrollo histórico de los trenes de laminación

Desarrollo histórico de los trenes de laminación

En la metalurgia, el laminado es un proceso de formación de metal en el que el metal pasa a través de uno o más pares de rodillos para reducir el espesor, uniformizar el espesor, darle la forma deseada y/o impartir una propiedad mecánica deseada. Al laminar, el material de trabajo se deforma por las fuerzas de compresión entre los rodillos que giran constantemente. En otras palabras, el metal pasa entre los rodillos giratorios y la fuerza aplicada reduce el espesor del material. Tanto las formas de los metales como las estructuras internas se modifican. El proceso de laminado de metal se puede comparar con el laminado de masa con un alfiler. El laminado es uno de los procesos de fabricación más importantes en el mundo moderno. La gran mayoría de todos los productos metálicos producidos hoy en día están sujetos a laminación en un punto de su fabricación.

Los trenes de laminación modernos son molinos totalmente automatizados, de alta velocidad y alta capacidad que frecuentemente incluyen tratamiento metalúrgico de los materiales que se laminan para lograr la microestructura deseada y/o las propiedades mecánicas del material laminado. Este nivel de perfección en el proceso de laminación y en los trenes de laminación no ha sido alcanzado por un solo invento sino que es fruto de un gran número de pequeñas mejoras continuas realizadas a lo largo del tiempo.

Rolling ha existido durante cientos de años. Los primeros rollos eran pequeños, accionados a mano y se usaban para aplanar oro y plata en la fabricación de joyas y arte. Los laminadores se encontraron en Medio Oriente y el sur de Asia ya en el año 600 a. C. (antes de la era común). Estos molinos eran de forma cruda pero usaban los mismos principios básicos que están asociados con el proceso de laminación. El primer diseño conocido de un tren de laminación en Europa data de 1485 y se atribuye a Leonardo da Vinci. En uno de sus dibujos había descrito por primera vez la posibilidad de “hacer pasar un material” entre dos rodillos cilíndricos de ejes paralelos para modificar su espesor. También en este caso se proporcionó para el laminado en frío de materiales dúctiles, especialmente para plomo y estaño, etc. Este diseño era muy avanzado para la época y no es seguro si alguna vez se construyó algún molino basado en este diseño.

La energía que se utiliza para accionar los trenes de laminación ha pasado por cuatro fases. La primera fase fue la fase manual. Durante esta fase, la fuente de energía necesaria para los primeros laminados era pequeña y se usaban rodillos manuales para aplanar los metales para joyería y obras de arte. En máquinas posteriores, los hombres hacían girar una cruz o manivela ajustable, que se unían a los rodillos. La energía manual solo podía hacer rodar metales más blandos como oro, plata, estaño y plomo.

En la segunda fase, los trenes de laminación utilizaban energía hidráulica. Aprovechar la energía del agua en movimiento de un río proporcionó energía libre, lo suficientemente fuerte como para hacer rodar metales más duros como el hierro. La energía hidráulica tenía serios inconvenientes. Las sequías y las bajas temperaturas podrían reducir el flujo de agua. Además, los rodillos que utilizaban la energía hidráulica se movían solo en una dirección.

En la tercera fase, los trenes de laminación utilizaban energía de vapor. La energía de vapor apareció por primera vez a finales de 1700 debido a la invención de James Watt. La máquina de vapor creó el poder físico que reemplazó el poder manual/animal. Los trenes de laminación de esta época aprovecharon la potencia creada por las máquinas de vapor. Las máquinas de vapor se usaban comúnmente para impulsar los molinos en el siglo XIX y, a fines de ese siglo, las máquinas de vapor eran la fuente de energía más popular. A pesar de su fuerza en el suministro de energía, las máquinas de vapor eran en gran medida ineficientes.

En la cuarta fase, los trenes de laminación utilizaban energía eléctrica. La ventaja era que la generación de energía podía desvincularse de los laminadores, ya que la energía eléctrica se transmitía convenientemente desde generadores remotos a motores conectados directamente a los laminadores. El laminador eléctrico apareció por primera vez alrededor de 1900. La energía eléctrica sigue siendo la elección para las operaciones en la actualidad.

La producción anterior de planchas de hierro en Europa se había realizado mediante forja y no mediante trenes de laminación. El verdadero punto de inflexión en la producción de chapa tuvo lugar con la introducción del tren de laminación. En la década de 1600, se sabía que estaban en funcionamiento los laminadores, en lugar de pequeños rodillos accionados a mano, y el hierro recién se estaba introduciendo como un metal capaz de laminar. Hay informes de dos laminadores alrededor de 1501. Uno utilizado para obtener láminas de oro con un espesor uniforme de las cuales sacar monedas, el segundo para cortar láminas previamente formadas en tiras. Ambos fueron más utilizados como "dispositivos de acabado" que para la reducción del espesor.

Los primeros laminadores fueron los laminadores longitudinales, que se introdujeron en 1590. Estos pasaban barras planas entre rodillos para formar una placa de hierro, que luego pasaba entre rodillos ranurados (cortadoras) para producir barras de hierro. En 1590, el laminador de Leonardo da Vinci cobra vida utilizando dos pesados cilindros para prensar diferentes tipos de metal alterando su espesor. La primera planta industrial de la que hay constancia cierta estuvo allí en 1615, para la obtención de láminas de plomo y estaño. Le siguieron otros, impulsados por fuerza manual o hidráulica.

Los laminadores anteriores también se usaban para laminar chapas negras para la producción de hojalata. Las hojas de hojalata se fabricaban laminando el acero (anteriormente hierro) en un tren de laminación, eliminando cualquier cascarilla de laminación decapándola en ácido y luego recubriéndola con una fina capa de estaño. Las placas negras alguna vez se produjeron individualmente o en pequeños grupos, en lo que se conoció como un "laminador de paquetes". Los primeros experimentos en el laminado de hierro para hojalata tuvieron lugar alrededor de 1670. En 1697, el mayor John Hanbury erigió un molino en Pontypool para laminar "placas de Pontypool", también llamadas placas negras. Más tarde, estas placas comenzaron a volver a enrollarse y estañarse para hacer hojalata.

A fines de la década de 1700, aparecieron los primeros laminadores en caliente, lo que permitió que el hierro se convirtiera en un material laminado más popular. La Revolución Industrial (alrededor de 1760 a alrededor de 1840) creó una demanda de hierro sin precedentes. Se inventó nueva tecnología para fabricar hierro y, finalmente, acero, y los metales se utilizaron en nuevos productos como maquinaria, ferrocarriles y barcos de vapor. Debido a la mayor posibilidad de obtener material ferroso, se inicia simultáneamente el laminado en frío del acero. En 1682 estaba presente en Newcastle, Inglaterra, un laminador en frío de notables tamaños. La primera descripción detallada se remonta a unos años más tarde. Se trata de una planta en Galles que procesaba barras de 700 mm de largo por 100 mm de ancho, de las que se podían obtener chapas de 1500 mm × 700 mm. Es la primera evidencia cierta del proceso de laminación del acero para producir láminas de metal, la fuerza motriz la proporcionaban las ruedas hidráulicas. Galles siguió siendo el principal productor europeo de chapa fina hasta finales de 1700.

Ya en ese momento se entendió que la laminación era un proceso muy productivo que podía satisfacer la enorme demanda de los productos semiacabados, entre los que obviamente se encontraba la chapa. Sin embargo, los trenes de laminación aún requerían en ese momento una cantidad sustancial de trabajo manual.

Los tamaños de los productos aumentaron continuamente a medida que pasaba el tiempo, y en la "Gran Exposición Británica" en 1851 se exhibió una lámina de metal con más de 6 metros de largo, 1 metro de ancho y 11 mm de espesor, que pesaba más de 500 kg.

El progreso en los trenes de laminación cumplió con las exigencias de esa época para la producción de los materiales requeridos. En 1600, las láminas de plomo para las cubiertas de los techos eran muy requeridas y luego se desarrolla esta posibilidad, a fines de 1700, en plena revolución industrial, se necesitaban los rieles y los productos de acero semielaborados, y por lo tanto, los trenes de laminación. fueron desarrollados para satisfacer esta demanda. A principios del siglo XIX, la estructura del tren de laminación era esencialmente la actual, es decir, una robusta caja de laminación de hierro fundido con dos rodillos de acero y la posibilidad de ajustar, mediante un tornillo, la distancia entre rodillos.

La práctica moderna de laminación se puede atribuir a los esfuerzos pioneros de Henry Cort de Funtley Iron Mills, cerca de Fareham en Hampshire, Inglaterra. En 1783, se otorgó una patente a Henry Cort por su uso de rodillos ranurados para laminar barras de hierro. En los rodillos ranurados, una ranura de las dimensiones requeridas permitía rodar barras de forma redonda, cuadrada y plana, u otras secciones. Aunque Cort no fue el primero en utilizar rodillos acanalados, sí fue el primero en combinar el uso de muchas de las mejores características de varios procesos de modelado y fabricación de hierro conocidos en ese momento. Así, los escritores modernos lo han llamado "padre de laminación moderna". Desde los primeros trenes de laminación de Cort, ha habido un desarrollo continuo del proceso y del tamaño de los trenes. En el siglo XVIII comenzó el laminado de formas más complejas como redondos, cuadrados, rieles, vigas en doble T, etc.

Con este nuevo diseño, los trenes de laminación pudieron producir 15 veces más producción por día que lo que se producía con un martillo de forja. Con la invención de Henry Cort, el pequeño molino de Funtley pudo producir más de 10.000 toneladas de barras al año (equivalente a 200 toneladas por semana). A partir de ahí, estas producciones de los trenes de laminación se han ido acumulando hasta que, sólo en EE.UU., la cantidad de material laminado en el año 1890 (excluyendo todos los productos laminados planos) rondaba los 5 millones de toneladas de hierro y acero (equivalentes a 100.000 toneladas por semana) y, en 1899, se laminaron más de 8 millones de toneladas (equivalentes a 167.000 toneladas por semana) con cada libra de rodillos acanalados como los que se usaron por primera vez en el 'pequeño molino de Funtley'.

El año 1810 fue testigo del establecimiento de Brandywine Iron Works and Nail Factory en EE. UU., que operaba un tren de laminación. Brandywine Iron Works se convirtió en un éxito debido a su producción de la placa de caldera de alta demanda y su producto de calidad. En 1867, George Fritz, entonces ingeniero jefe de Cambria Iron Company, Johnson, Pensilvania, EE. UU., inventó el laminador en el que se laminaban los lingotes de acero en lugar de reducirlos forjándolos, como había sido la práctica.

El molino utilizado por Cort, por supuesto, era del tipo ordinario de laminación de 2 alturas. Modificación tras modificación sucedieron al molino de 2 alturas de Cort, invocando todo tipo de tipos, tipos y clases, entre ellos los familiares molinos de inversión y de 3 alturas, todos evolucionados por las demandas de la civilización en avance en combinaciones siempre variadas e innumerables, para algo más grande y mejor, más larga y más fuerte. El Sr. Fritz construyó su primer molino regular de tres alturas en 1871. Esta desviación de la antigua práctica ayudó en gran medida a aumentar la producción. Surgieron los molinos de configuración de tres rodillos en los que el rodillo intermedio era de mucho menor diámetro para lograr la reducción de la potencia requerida y permitir el laminado en los dos sentidos sin invertir el movimiento del motor. Se introdujo hasta la configuración de cuatro rodillos (ya hipotetizada por Leonardo da Vinci) con los dos rodillos exteriores actuando como soporte de los dos interiores para el enrollado de pisos. También se desarrollaron otros molinos con mayor número de rodillos (hasta 20 rodillos) para laminación.

Otra mejora en el proceso de laminación fue el uso de aparatos mecánicos agregados a los rollos. Anteriormente, el material rodante se alimentaba manualmente mediante el uso de ganchos y tenazas. Hasta ese momento, varios inventores habían tratado de realizar este trabajo mediante maquinaria que fuera automática en su acción, pero ninguno se había construido realmente. En 1884, se introdujeron mesas de rodillos accionados frente a los rodillos de acabado del molino de rieles de Albany and Rensselaer Iron and Steel Company de Troy, Nueva York. Esto funcionó tan bien que se colocó una disposición automática delante de los rodillos de desbaste.

En 1766 se otorgó una patente a Richard Ford de Inglaterra para el molino en tándem. Un laminador en tándem es aquel en el que el metal se lamina en cajas sucesivas. El laminador en tándem de Ford era para laminación en caliente de alambrón.

La evolución posterior en los trenes de laminación fue el desarrollo de un tren continuo y la gran familia de auxiliares que han crecido con él. Como todos los inventos, tuvo su día de pequeños comienzos. Hay huellas de esfuerzos tentativos realizados en Francia para usarlo. La primera patente registrada y el primer uso real de un molino continuo parece haber sido el de un estadounidense, J. E. Serrell, en 1842-43. Sin embargo, su uso fue restringido por él al laminado de tuberías de plomo y cobre. Otro estadounidense, Henry B. Comer, en 1859 obtuvo una patente para un molino continuo, pero este tipo de molino nunca se construyó. Por todas las consideraciones, el crédito por el primer laminador continuo es para el Sr. George Bedson de Manchester, Inglaterra, por poner en servicio dicho laminador para el laminado de hierro y acero, por combinar con éxito sus elementos esenciales y por obtener de él la amplia aplicación que disfrutó.

Este molino, como su nombre lo indica, trabaja continuamente sobre el metal. Los rodillos se colocan muy juntos y el metal se conduce por medio de guías directamente de pasada a pasada, sin intervención humana. No hay interrupciones, ni enganches ni bucles, sino un tránsito continuo hacia adelante del metal desde la mordida de los rodillos de desbaste hasta la descarga de la caja de rodillos de acabado. Cada par de rodillos, mediante engranajes cuidadosamente dispuestos, se acelera de acuerdo con la reducción de cada pasada sucesiva, para recuperar el alargamiento correspondiente. Había que combatir los fenómenos peculiares de este molino, pero de inmediato se abrió la puerta para longitudes, pesos y velocidades mucho mayores. Europa, en ese momento, estaba laminando fácilmente palanquillas de 50 libras por el Sistema Belga o Looping contra las acerías de los Estados Unidos que estaban laminando 15 libras en laminadores ordinarios de 2 y 3 alturas. Bedson Mill manejó inmediatamente palanquillas de 70 a 80 libras, que se incrementó rápidamente hasta las palanquillas de 300 libras que normalmente se laminan. En los molinos continuos inventados por George Bedson, las bobinas de alambrón, que pesaban 281 libras y tenían una longitud de 530 yardas, se laminaban a partir de una sola palanquilla.

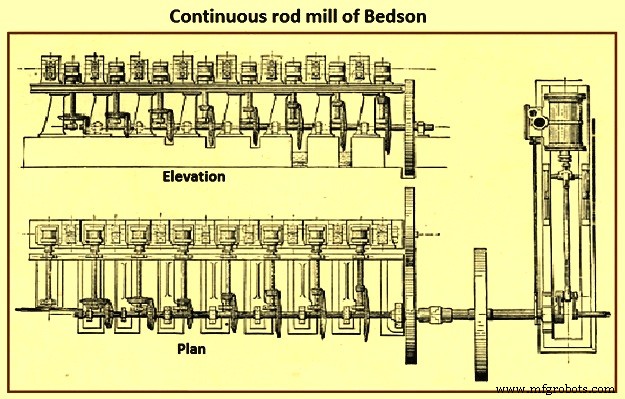

'El primero de estos molinos continuos en los EE. UU., que fue diseñado y construido por Bedson y erigido y puesto en funcionamiento en la primavera de 1869 se muestra en la Fig. 1. El molino constaba de 16 soportes de rollos colocados en tándem, y laminados 1 y Billetes de 1/8 de pulgada, con un peso de 70 a 80 libras. El rodamiento continuo de una palanquilla en un plano siempre en el mismo ángulo con respecto a su eje, produce únicamente aplanamiento de la masa. Para obtener el alargamiento, es necesaria la compresión en planos que varían en ángulo con el del eje, similar a la rotación del metal por el herrero sobre el cuerno del yunque entre cada golpe sucesivo. En el molino de Bedson, esto se logró colocando cada par de rodillos (a la manera del molino universal) en un ángulo de 90 grados con respecto a su predecesor. Esto aseguró perfectamente el fin deseado, pero supuso una gran molestia en el cuidado y manejo del tren de laminación. Esto había requerido el uso de un sistema de engranajes por encima de la línea del piso y otro en un pozo debajo de ella. La accesibilidad a estos, como también a los propios rollos, al cambiarlos y ajustarlos, se vio gravemente impedida. En el siguiente molino continuo que fue diseñado en 1878, todos los rodillos estaban colocados en un plano horizontal, todos los engranajes estaban en un solo plano, y el requisito muy esencial de variar el plano de compresión asegurado por el uso de guías de giro, por lo que el el metal se giraba 90 grados en el recorrido entre cada pasada sucesiva, un dispositivo adoptado universalmente en estos molinos.

Fig. 1 Molino continuo de barras de Bedson

Es bastante imposible rastrear el desarrollo de cada minuto. Como en todas las cosas nuevas, las sorpresas constantemente tenían que encontrarse y superarse. El ajuste se convirtió inseparablemente en una característica de los laminadores continuos. Era difícil hacer coincidir exactamente la velocidad y las pasadas correspondientes de los rodillos. Sin él, una de dos cosas era inevitable, entregar un pase más rápido que su capacidad para recibirlo, produciendo un bucle lateral, o más lento que su capacidad para recibirlo, produciendo un estiramiento. De las dos alternativas, la última era preferible, ya que las guías interferían con el relieve mediante bucles. Fue acumulativo en efecto y causó un grave peligro para la seguridad de la planta y sus operadores. El estiramiento, sin embargo, impuso una demanda sobre el metal calentado mayor de lo que muchos grados de buen hierro podían soportar, debido a su baja resistencia a la tracción y falta de homogeneidad. Por esta razón, el uso del molino continuo, tal como se instaló originalmente, se redujo considerablemente en el laminado de grados comunes de hierro, tanto que el siguiente molino construido por Washburn &Moen Company, en 1877, fue un molino de 3 alturas adaptado para el sistema belga. Sin embargo, con las mejoras en los aceros Bessemer y Open Hearth, con su mayor resistencia a la tracción y homogeneidad, finalmente se trajo un producto para laminación para el cual el tren continuo estaba bien adaptado.

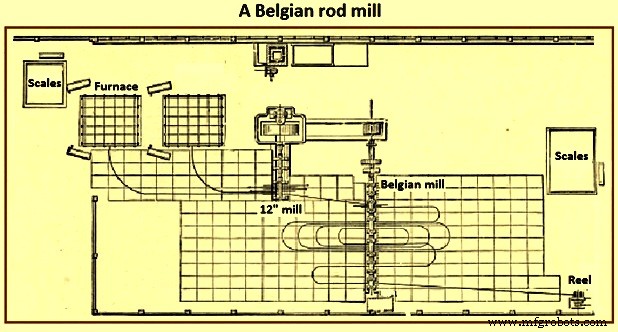

Con el aumento de peso y la disminución de la sección del producto terminado, surgió la práctica del laminado continuo o simultáneo del metal en molinos de 3 alturas mediante bucles serpenteantes a cada lado del molino. Esto se distinguía del balanceo de 'ida y vuelta'. En este caso, el metal se descargó libre de los rodillos en cada pasada. Este tipo de molino fue utilizado en Europa, presumiblemente primero en Bélgica, y por lo tanto, el nombre 'belga' llegó a entenderse como el significado de un molino de bucles. Fue el uso de estos molinos lo que durante algún tiempo permitió a los fabricantes europeos laminar palanquillas de 30 y 50 libras contra palanquillas de 15 a 20 libras en los molinos de 3 alturas "de ida y vuelta". En la Fig. 2 se muestra un plano del laminador continuo de este tipo. En dicho laminador, el desbaste se realizaba en un laminador de 2 alturas capaz de manejar palanquillas de 4 pulgadas, reduciéndolas a 1 y 1/8 pulgadas. De este tamaño pasó a la fábrica de bucles o belga, y se laminó a alambrón ordinario. Este sistema se utilizó en varios laminadores para laminar alambrón y productos comerciales.

Fig. 2 Un molino de barras belga

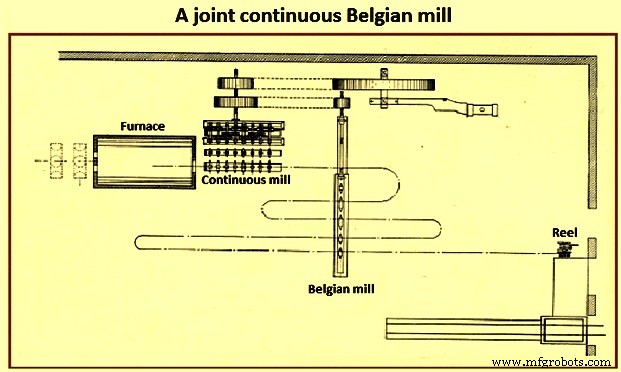

La combinación o conjunto de molino continuo-belga (Fig. 3) fue el esfuerzo realizado durante el tiempo para asegurar una consolidación de los méritos de ambos tipos de molinos. Un molino de este tipo se puso en funcionamiento en 1881 en las instalaciones de Washburn and Moen Company. Desbastaba palanquillas de alrededor de 100 libras de peso desde 1 y 3/16 de pulgada hasta 3/8 de pulgada en el laminador continuo, y terminaba desde 3/8 de pulgada en el laminador belga hasta el alambrón ordinario. Este fue el primer molino de este tipo construido. Uno de los principales méritos de este molino era que laminaba el hierro común tan bien como lo hacía el sistema de bucle o belga, y eso, además, con menos mano de obra. Con el aumento en el tamaño y el peso de las palanquillas, los accesorios del molino comenzaron a crecer, aunque pronto siguió la necesidad de algo nuevo en el extremo de entrega del molino. El salto de las palanquillas y bobinas de 15 y 20 libras a las de 70 y 80 libras obligó a una “política de expansión”. El molino en sí tenía una capacidad sin desarrollar con la limitación radicada en el calentamiento y el bobinado, dos funciones colaterales del molino que han tenido un crecimiento rápido e interesante.

Fig. 3 Un molino belga continuo conjunto

En las décadas de 1880 y 1890, dos desarrollos cambiaron el panorama nacional de los trenes de laminación en los EE. UU. Primero, había una demanda creciente de acero, en lugar de hierro. Se prefería el acero ya que era más fuerte que el hierro. En segundo lugar, la preferencia emergente por placas más anchas, lo que redujo la cantidad de costuras remachadas en los vasos. Los remaches creaban puntos débiles, fuentes de fallas para calderas y barcos. Las empresas adoptaron trenes de laminación más grandes para fabricar placas más anchas, lo que redujo la cantidad de costuras remachadas.

En 1882, Worth Brothers Company comenzó a operar un tren de laminación de 90 pulgadas en Coatesville, aumentando considerablemente la competencia en los EE. UU. Durante las siguientes tres décadas, Worth Brothers y Lukens Iron and Steel Company compitieron por el laminador más grande. En el año 1890, Lukens encargó un molino de chapa de 120 pulgadas, los hermanos Worth encargaron un molino de chapa de 132 pulgadas en 1896. Lukens encargó un molino de chapa de 134 pulgadas en 1900 y un molino de chapa de 140 pulgadas en 1903. Esto fue seguido por los hermanos Worth que encargaron un molino de chapa de 152 pulgadas también en 1903. La competencia terminó en 1915, cuando Midvale Steel and Ordnance Company adquirió Worth Brothers. Luego, en 1918, Lukens puso en funcionamiento la planta de chapa gruesa más grande del mundo.

Los planes originales de Lukens eran construir un molino de tres alturas de 180 pulgadas, lo suficientemente grande como para reclamar el título del molino más ancho del mundo. Sin embargo, ningún fabricante de rollos podía producir el tamaño y el peso requeridos de los rollos necesarios para ese molino. En cambio, Lukens colaboró con United Engineering and Foundry Company (UE&F) de Pittsburgh. Lukens y los ingenieros de UE&F trabajaron juntos para producir un tren de laminación de cuatro alturas y 204 pulgadas de ancho. Este molino laminó sus primeras placas el 22 de mayo de 1918 y se amplió a 206 pulgadas de ancho en 1919. Este molino mantuvo el título de molino de placas más grande del mundo durante más de cuarenta años. El molino tenía rodillos de trabajo de 34 pulgadas de diámetro (3 toneladas cada uno) y rodillos de respaldo de 50 pulgadas de diámetro (60 toneladas cada uno). Era capaz de laminar lingotes de hasta 90 000 libras y placas de hasta 192 pulgadas de ancho. Tenía una capacidad de laminación semanal de hasta 4.000 toneladas. La energía para el molino fue proporcionada por una máquina de vapor compuesta de doble tándem de 20,000 caballos de fuerza. La carcasa del molino estaba hecha de acero que se construyó en cuatro partes, tenía más de 42 pies de altura y usaba mesas de transferencia que reducían la cantidad de trabajo manual.

Durante este período, se arrojaron bolsas de arpillera y sal de roca sobre el lingote para romper la cascarilla del exterior a medida que pasa a través de los rodillos del molino.

El primer laminador de rieles fue establecido por John Birkenshaw en Bedlington ironworks en Northumberland, Inglaterra, en 1820, donde produjo rieles de hierro forjado con panza de pez en longitudes de 15 a 18 pies. En 1853 se introdujeron tres molinos altos para laminar perfiles pesados.

El método de producción de una viga en I, laminada a partir de una sola pieza de acero, fue patentado por Alphonse Halbou T de la empresa Forges de la Providence en 1849. Bethlehem Steel era un proveedor líder de acero estructural laminado de varias secciones transversales en Obra americana de puentes y rascacielos de mediados del siglo XX.

Los trenes de laminación en caliente se desarrollaron en la primera mitad del siglo XX. El laminador de bandas en caliente fue una gran innovación en el laminado de acero; el primero se erigió en Ashland, Kentucky, en 1923. Esto proporcionó un proceso continuo, eliminando la necesidad de pasar las placas sobre los rollos y duplicarlos, como en un paquete. molino. Al final, la tira se cortó con una cizalla de guillotina o se enrolló en una bobina. Los primeros laminadores de bandas en caliente no producían bandas adecuadas para la hojalata, pero en 1929 se empezó a utilizar el laminado en frío para reducir aún más el calibre. El primer laminador de bandas en caliente del Reino Unido se inauguró en Ebbw Vale en 1938 con una producción anual de 200 000 toneladas. Para 1961, los primeros laminadores de bandas en caliente habían sido mejorados o reemplazados por laminadores de bandas en caliente semicontinuos y continuos de mayor capacidad con capacidades de alrededor de 400 000 toneladas por año a 3 millones de toneladas por año.

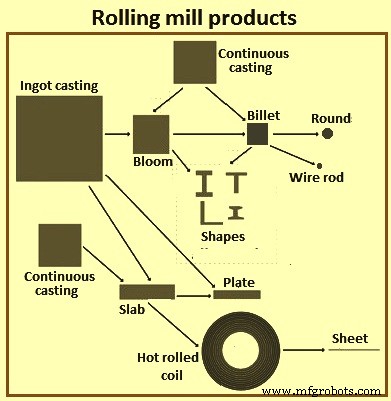

Con la comercialización de la colada continua durante la década de 1950, los trenes de desbaste y de desbastes desaparecieron lentamente de la escena de los trenes de laminación. Ahora, los desbastes, tochos y palanquillas se funden continuamente para laminarlos en productos laminados terminados (Fig. 4. En octubre de 1989, se comercializó el proceso de colado y laminado de desbastes delgados. Este proceso incluso eliminó el tren de desbaste del laminador de bandas en caliente.

Fig. 4 Productos de laminación

Los trenes de laminación continuaron desarrollándose y los desarrollos aún continúan. Los molinos actuales son molinos continuos que tienen altas capacidades y que funcionan a altas velocidades. Los molinos pueden laminar materiales más pesados y de grandes dimensiones. Los molinos son capaces de laminar secciones más delgadas. Otros molinos modernos no solo laminan sino que también llevan a cabo las funciones metalúrgicas a través del tratamiento térmico en línea de los materiales laminados. Los molinos actuales están completamente automatizados. Los molinos tienen alta productividad y alto rendimiento. La mano de obra requerida para operar los molinos también se ha reducido. Los productos laminados también tienen mejores tolerancias de tamaño. Sin embargo, cabe mencionar que el laminado, tal como existe hoy en día, no puede atribuirse a un solo inventor sino que es fruto de varias pequeñas mejoras continuas que lo han llevado a ser el proceso más utilizado en la metalurgia. En la actualidad, alrededor del 90 % de los metales utilizados en la industria, tarde o temprano, han pasado por un proceso de laminación.

Proceso de manufactura

- Cómo funcionan los laminadores en la siderurgia

- Desafíos en el desarrollo de nuevos productos

- Rodillo

- Robot de alarma rodante

- Laminación de hendiduras para la producción de barras

- ¿Qué son los trenes de laminación y sus tipos?

- Durabor® 30MnB5

- Durabor® 20MnB5

- Durabor® 22MnB5

- Durabor® 28MnB5

- Diferentes tipos de trenes de laminación y defectos en el metal laminado