Tecnologías de tratamiento de agua y aguas residuales

Tecnologías de tratamiento de agua y aguas residuales

Barata y abundante, el agua fue durante siglos una utilidad de producción que la industria del acero dio por sentada. Pero en el escenario actual, los recursos hídricos son cada vez más escasos debido al creciente desequilibrio entre la disponibilidad y el consumo de agua dulce, por lo que el acceso a agua limpia y segura se ha convertido en uno de los principales desafíos de la sociedad moderna. La demanda de agua sigue aumentando debido a (i) el aumento de la población y la migración a regiones propensas a la sequía, (ii) el rápido desarrollo industrial y el aumento del uso de agua per cápita, y (iii) el cambio climático que conduce a cambios en los patrones climáticos en áreas pobladas. Esto ha dado lugar a que la industria del acero entre en una nueva era con limitaciones de agua. Además, en las últimas tres décadas, las preocupaciones sobre la contaminación ambiental han aumentado en todo el mundo y esto ha resultado en la promulgación de regulaciones ambientales más restrictivas.

La industria del acero utiliza grandes cantidades de agua dulce para una variedad de usos que incluyen refrigeración, supresión de polvo, limpieza, control de temperatura (tratamiento térmico), transporte de materiales de desecho (cenizas, lodos y escamas, etc.) y otros usos. El agua es una parte esencial de algunos de los procesos de las plantas siderúrgicas, como la adición de agua para controlar el contenido de humedad de la mezcla de carbón de coque, la granulación de la mezcla sinterizada, la fabricación de gránulos verdes durante la producción de gránulos de mineral de hierro, la producción de vapor y, por lo tanto, de energía. y granulación de escoria de alto horno, etc. El uso de grandes cantidades de agua también genera una cantidad considerable de aguas residuales que deben descargarse. Los vertidos de aguas residuales de la industria siderúrgica han sido reconocidos como uno de los factores de contaminación acuática. Las aguas residuales generadas en los procesos de la planta siderúrgica contienen muchas sustancias y productos químicos disueltos y no disueltos.

Los principales usos del agua de proceso en los procesos de las plantas siderúrgicas incluyen el enfriamiento y la limpieza de los gases de escape del proceso, el enfriamiento directo de coque y escoria, el enfriamiento directo y la limpieza del acero, el enjuague del producto, la preparación de la solución del proceso y el enfriamiento directo de los equipos del proceso, etc. La mayor parte del agua utilizada por la planta siderúrgica es para el enfriamiento sin contacto de los equipos de procesamiento. El agua también se utiliza para generar vapor y energía.

Las aguas residuales de proceso se definen como aquellas aguas residuales que entran en contacto directo con el proceso, producto, subproductos o materias primas para la producción de hierro y acero. Las aguas residuales de proceso también incluyen aguas residuales del enfriamiento de escoria, limpieza de equipos, dispositivos de control de contaminación del aire, agua de enjuague y agua de refrigeración contaminada. Las aguas residuales sanitarias y pluviales no se consideran aguas residuales de proceso. El agua residual de enfriamiento sin contacto es el agua de enfriamiento que no entra en contacto directo con el proceso, los productos, los subproductos o las materias primas. Estas aguas residuales no se consideran aguas residuales de proceso. Las aguas residuales que no son de proceso son las generadas por operaciones que no son de proceso, como aguas residuales de servicios públicos (residuales de tratamiento de agua, purga de calderas, aguas residuales de control de la contaminación del aire de equipos de recuperación de calor y agua generada de instalaciones de cogeneración), aguas residuales tratadas o no tratadas de sistemas de remediación de aguas subterráneas, agua de drenaje para cimientos de edificios y otras corrientes de aguas residuales no asociadas con los procesos de producción.

Una descarga de aguas residuales significa la liberación de aguas residuales tratadas o no tratadas en una corriente receptora. Una descarga puede ocurrir desde una planta de tratamiento o desde un desbordamiento en el sistema de recolección. La descarga de aguas residuales sin tratar puede crear varias condiciones indeseables. Estos incluyen (i) agotamiento de oxígeno y producción de olores en la corriente, (ii) efectos negativos en la salud humana debido a la presencia de microorganismos patógenos, (iii) acumulación de lodo y espuma, (iv) eutrofización de cuerpos de agua debido al crecimiento de plantas acuáticas y algas ya que las aguas residuales pueden contener cierta cantidad de nutrientes, y (v) producción de grandes cantidades de gases malolientes debido a la descomposición de los compuestos orgánicos presentes en las aguas residuales. Este vertido de aguas residuales contribuye a la contaminación de los cuerpos de agua de la zona si no se trata adecuadamente y se inocua antes del vertido. Por lo tanto, el tratamiento de las aguas residuales es imprescindible antes de salir de las instalaciones de la planta y su descarga a los cuerpos de agua naturales.

Los métodos de tratamiento de aguas residuales se desarrollaron por primera vez en respuesta a las condiciones adversas causadas por la descarga de aguas residuales al medio ambiente y la preocupación por la salud pública. El tratamiento de aguas residuales en la industria siderúrgica es bastante complejo ya que la naturaleza de las aguas residuales tiene características diferentes de las distintas unidades de procesamiento de la planta siderúrgica.

El agua pura consta de 2 partes de hidrógeno y 1 parte de oxígeno. En la naturaleza, el agua contiene muchas impurezas disueltas. De hecho, el agua se conoce como "el solvente universal" debido a su capacidad para disolver muchas sustancias. Incluso el agua destilada y el agua de lluvia no son "completamente" puras, ya que normalmente contienen niveles muy bajos de sustancias disueltas, como el amoníaco, que se consideran impurezas. Hay sustancias disueltas que se encuentran en las aguas superficiales y subterráneas. A medida que cae la lluvia, se absorben nitrógeno y otros gases. El agua, al viajar por el suelo, puede disolver sustancias de la tierra como sodio, calcio, hierro, fósforo, magnesio y sulfato.

El agua dulce doméstica sin tratar o sin tratar tiene olor a humedad, un rango de pH de 6,5 a 8 y es de color marrón grisáceo. Los contaminantes que normalmente se encuentran en el agua sin tratar se pueden clasificar en términos generales en cuatro clases básicas, a saber, (i) contaminantes orgánicos, (ii) contaminantes inorgánicos, (iii) patógenos y (iv) otros contaminantes. Los contaminantes típicos presentes en las aguas residuales se dan a continuación.

Sólidos – Los sólidos totales en las aguas residuales pueden estar en forma de sólidos disueltos o sólidos en suspensión. Los sólidos en suspensión pueden estar en forma de sólidos coloidales (que no se pueden sedimentar) o sólidos sedimentables. Los sólidos en suspensión (SS) conducen al desarrollo de depósitos de lodos y condiciones anaeróbicas cuando se descargan aguas residuales sin tratar en el medio acuático. Los sólidos suspendidos totales (TSS) incluyen todas las partículas que pasan a través de un filtro. A medida que aumentan los niveles de TSS, un cuerpo de agua comienza a perder su capacidad para sustentar una diversidad de vida acuática. Los sólidos en suspensión absorben el calor de la luz solar, lo que aumenta la temperatura del agua y, posteriormente, disminuye el nivel de oxígeno disuelto. Algunos sólidos también pueden ser sólidos flotantes. Estos sólidos flotantes suelen estar formados por partículas de aceite o grasa y forman la escoria. La escoria se elimina más fácilmente con un equipo de desnatado de superficies.

Orgánicos biodegradables – Los orgánicos biodegradables se componen principalmente de proteínas, carbohidratos y grasas. Los compuestos orgánicos biodegradables se miden principalmente en términos de DBO (demanda bioquímica de oxígeno) y DQO (demanda química de oxígeno). La DBO, una medida importante de la calidad del agua, mide la cantidad de oxígeno que necesitan las bacterias y otros organismos para oxidar la materia orgánica presente en una muestra de agua durante un período de 5 días a una temperatura de 20 °C. COD mide todo el carbono orgánico con la excepción de algunos aromáticos (benceno, tolueno y fenol, etc.) que no se oxidan completamente en la reacción. COD es una reacción de oxidación química. Los niveles altos de DBO y DQO contribuyen a las bajas concentraciones de oxígeno en los cuerpos de agua y, en conjunto, tienen un impacto adverso en la vida acuática de los cuerpos de agua. La estabilización biológica de los compuestos orgánicos biodegradables puede conducir al agotamiento de los recursos naturales de oxígeno y al desarrollo de condiciones sépticas, si se descargan sin tratar al medio ambiente.

Patógenos – Los patógenos son microorganismos que causan o pueden causar enfermedades. Las enfermedades transmisibles pueden ser transmitidas por los organismos patógenos en las aguas residuales.

Nutrientes – Tanto el nitrógeno como el fósforo, junto con el carbono, son nutrientes esenciales para el crecimiento. Cuando se descargan en el medio ambiente acuático, estos nutrientes pueden provocar el crecimiento de vida acuática indeseable. Cuando se descargan en cantidades excesivas en la tierra, también pueden provocar la contaminación de las aguas subterráneas.

Contaminantes críticos – Son compuestos orgánicos e inorgánicos que tienen características de causar carcinogenicidad, mutagenicidad o toxicidad aguda alta desconocida o sospechada. La presencia de estos compuestos en las aguas residuales debe minimizarse por razones de salud pública y para proteger los procesos de tratamiento biológico.

Refractarios orgánicos – Estos compuestos orgánicos tienden a resistir los métodos convencionales de tratamiento de aguas residuales. Los ejemplos típicos incluyen surfactantes, fenoles y pesticidas agrícolas. Algunos de estos pueden ser tóxicos para los procesos de tratamiento biológico.

Metales pesados – Los metales pesados pueden estar presentes en las aguas residuales generadas en las distintas unidades de la planta siderúrgica. Estos metales pesados deben eliminarse si las aguas residuales se descargan en un cuerpo de agua utilizado como fuente de agua potable. La presencia de metales pesados también puede afectar el reciclaje de biosólidos (lodos de desecho estabilizados) en las tierras agrícolas.

Inorgánicos disueltos – Los componentes inorgánicos como el calcio, el sodio y el sulfato pueden estar presentes en las aguas residuales de algunas unidades de la planta siderúrgica. Estos deben eliminarse si las aguas residuales se descargan en un cuerpo de agua utilizado como fuente de agua potable.

Químicos disueltos – Una gran variedad de productos químicos disueltos pueden estar presentes en las aguas residuales según el proceso. Esto requiere una evaluación cuidadosa del tipo de contaminante, su concentración, flujo y facilidad de biodegradabilidad. Una concentración tan pequeña como 1 miligramo por litro en el agua descargada puede dar lugar a agua coloreada que afecta la calidad estética y la transparencia de los cuerpos de agua. También influye en la fotosíntesis. Los ácidos y los álcalis crean situaciones de pH alto o bajo. Algunos productos químicos pueden ser difíciles de degradar mediante procesos de tratamiento convencionales.

Los contaminantes orgánicos que se derivan de compuestos químicos contienen carbono. Estos contaminantes pueden ser biodegradables, lo que significa que los contaminantes pueden ser consumidos por bacterias y otros microorganismos. En el proceso de ser consumidos, estos compuestos orgánicos ejercen una demanda de oxígeno que se puede medir como la DBO de las aguas residuales. Algunos contaminantes orgánicos (compuestos orgánicos refractarios) son resistentes a la biodegradación. Los contaminantes inorgánicos no son biodegradables, pero pueden ser nutrientes necesarios para que los microorganismos vivan. Suelen ser compuestos químicos (contaminantes críticos) o metales que están presentes en las aguas residuales como sólidos en suspensión o como inorgánicos disueltos.

Los patógenos son organismos que causan enfermedades, incluidas las bacterias y los virus, que pueden depositarse en las aguas residuales a través de los desechos humanos o animales, o de los desechos hospitalarios que no se manejan correctamente. La higiene adecuada es extremadamente importante cuando se trabaja cerca de aguas residuales. Otras impurezas pueden ser desechos térmicos. Las descargas de aguas residuales con desechos térmicos pueden causar un aumento repentino en el caudal y la temperatura del afluente. Una fuente típica de desechos térmicos es el agua de enfriamiento sin contacto (agua calentada donde la temperatura excede la temperatura de la corriente). Dependiendo del uso de la corriente, se pueden establecer límites en la temperatura de las aguas residuales para evitar que aumente la temperatura de la corriente y afecte el uso. Los desechos radiactivos pueden provenir de laboratorios e instrumentos que utilizan fuentes radiactivas. Normalmente es una buena práctica no permitir la descarga de desechos radiactivos en un sistema de alcantarillado.

Los diversos procesos de tratamiento de agua tienen principalmente tres objetivos a saber:(i) conferir y preservar las cualidades físicas, químicas y biológicas inherentes al agua de la fuente de captación que la hacen apta para usos específicos como el agua para beber y para su uso en procesos productivos , (ii) permitir el tratamiento de aguas residuales que proteja al público de los riesgos para la salud sin causar ningún daño al medio ambiente, y (iii) conferir y preservar aquellas características del agua en su entorno natural que son necesarias para la conservación y desarrollo de la vida acuática. la vida y la vegetación, y para el abastecimiento de agua potable para el ganado y los animales salvajes, o para fines recreativos y estéticos.

El tratamiento de agua o aguas residuales se basa en una serie de operaciones unitarias individuales que se combinan para hacer un proceso, a menudo denominado esquema de tratamiento de procesos. Todas las operaciones unitarias se basan en una gama relativamente estrecha de principios rectores. Los mismos mecanismos subyacentes se aplican al proceso, ya sea que se trate de agua del suelo, lagos, embalses, ríos o del mar que se va a purificar para beber, o si se trata de aguas residuales (es decir, aguas residuales o efluentes industriales) que se van a purificar para descarga segura al medio ambiente.

Las tecnologías convencionales de tratamiento de aguas residuales mejoran la calidad de las aguas residuales vertidas al medio ambiente y evitan que las aguas contaminadas contaminen otros recursos de agua limpia disponibles. Sin embargo, estas tecnologías de tratamiento no hacen que las aguas residuales sean aptas para otros usos beneficiosos en las comunidades más cercanas a los puntos de generación. Se necesitan tecnologías innovadoras y avanzadas que puedan mejorar aún más la calidad de las aguas residuales para superar esta limitación de las tecnologías convencionales y promover la adopción generalizada de prácticas de reciclaje y reutilización.

Los procesos de tratamiento avanzado pueden ser procesos biológicos, procesos físico-químicos o una combinación de ambos (procesos híbridos). Los procesos biológicos para eliminar los contaminantes de nutrientes como el nitrógeno y el fósforo proporcionan la plataforma para un mayor tratamiento de las aguas residuales hasta lograr una calidad reutilizable. Los procesos fisicoquímicos, como la filtración en lecho profundo, la filtración en medios flotantes y la filtración por membrana, desempeñan un papel importante entre las tecnologías de tratamiento para la reutilización del agua. La filtración por membrana tiene ventajas significativas sobre otros procesos, ya que produce efluentes de alta calidad que necesitan poca o ninguna desinfección con una generación mínima de lodos. Los procesos híbridos intentan obtener los beneficios de los procesos tanto biológicos como físico-químicos en un solo paso.

Dado que la recuperación de aguas residuales y la introducción de procesos para la depuración y potabilización del agua normalmente complementan el objetivo original de salvaguardar el medio ambiente, los distintos procesos se consideran pertenecientes al mismo campo. Las tecnologías de tratamiento de agua se pueden clasificar en cuatro áreas generales, a saber, (i) métodos físicos, (ii) métodos químicos, (iii) métodos biológicos y (iv) métodos intensivos en energía.

Los procesos físicos eliminan los sólidos de las aguas residuales a medida que fluyen a través de pantallas o medios filtrantes, o los sólidos se eliminan por sedimentación por gravedad o flotación por aire. Las partículas atrapadas en el aire flotan hacia la superficie y pueden eliminarse. Los métodos físicos de tratamiento de aguas residuales representan un conjunto de tecnologías a las que se puede hacer referencia en gran medida como técnicas de separación sólido-líquido, de las cuales la filtración juega un papel dominante. La tecnología de filtración se puede dividir en dos categorías generales, normalmente convencional y no convencional. Esta tecnología es un componente integral de las aplicaciones de tratamiento de agua potable y aguas residuales. Sin embargo, es solo un proceso unitario dentro de un esquema de planta de tratamiento de agua moderno, por lo que hay una multitud de opciones de equipo y tecnología para seleccionar dependiendo de los objetivos finales del tratamiento. Para comprender el papel de la filtración, es importante hacer distinciones no solo con las otras tecnologías empleadas en la limpieza y purificación de aguas residuales, sino también con los objetivos de diferentes procesos unitarios.

Los productos químicos se utilizan en el tratamiento de aguas residuales para crear cambios en los contaminantes que aumentan la capacidad de eliminarlos. Los cambios pueden incluir la formación de flóculos o una masa de partículas más pesada para mejorar la eliminación mediante procesos físicos. Los métodos químicos de tratamiento se basan en las interacciones químicas de los contaminantes que es necesario eliminar del agua. La aplicación de productos químicos ayuda en la separación de contaminantes del agua o ayuda en la destrucción o neutralización de los efectos nocivos asociados con los contaminantes. Los métodos de tratamiento químico se aplican como tecnologías independientes y como parte integral del proceso de tratamiento con métodos físicos. Normalmente, la adición química y los procesos físicos se emplean juntos para proporcionar el tratamiento.

Los procesos de tratamiento biológico son sistemas que utilizan microorganismos para degradar los contaminantes orgánicos de las aguas residuales. En el tratamiento de aguas residuales, los procesos naturales de biodegradación se han contenido y acelerado en sistemas para eliminar materia orgánica y nutrientes. Los microorganismos metabolizan nutrientes, coloides y materia orgánica disuelta, lo que da como resultado aguas residuales tratadas. El exceso de crecimiento microbiano se elimina de las aguas residuales tratadas mediante procesos físicos. Los procesos biológicos son la forma preferida de tratamiento, ya que son rentables en términos de consumo de energía y uso de productos químicos.

Entre las tecnologías intensivas en energía, los métodos térmicos tienen un papel doble en las aplicaciones de tratamiento de agua. Se pueden aplicar como medio de esterilización, proporcionando así agua potable de alta calidad, y/o estas tecnologías se pueden aplicar al procesamiento de los desechos sólidos o lodos, generados a partir de aplicaciones de tratamiento de agua. En estos últimos casos, los métodos térmicos se pueden aplicar esencialmente de la misma manera que se aplican al acondicionamiento del agua, es decir, para esterilizar lodos contaminados con contaminantes orgánicos, y/o estas tecnologías se pueden aplicar a la reducción de volumen. La reducción del volumen es un paso clave ya que, en última instancia, existe una compensación entre el agua contaminada y los desechos sólidos peligrosos. Las tecnologías intensivas en energía incluyen técnicas electroquímicas, que en general se aplican a las aplicaciones de agua potable. Representan tanto la esterilización como el acondicionamiento del agua para lograr una calidad apetecible.

Todos estos cuatro grupos de tecnología se pueden combinar en el tratamiento del agua, o se pueden usar en combinaciones seleccionadas según los objetivos del tratamiento del agua. Entre cada una de las clases de tecnología general, existe una gama de hardware y tecnologías individuales que se pueden seleccionar. La selección no solo del proceso unitario y el hardware adecuados dentro de cada grupo de tecnología, sino también las combinaciones óptimas de hardware y procesos unitarios de estos cuatro grupos depende de factores tales como (i) los requisitos de limpieza del efluente de agua final de la planta, (ii) las cantidades y calidades del agua efluente que se va a tratar, (iii) las propiedades físicas y químicas de los contaminantes que se necesita eliminar o neutralizar en el agua efluente, (iv) las propiedades físicas, químicas y termodinámicas propiedades de los desechos sólidos generados por el tratamiento del agua, y (v) el costo del tratamiento del agua, incluido el costo del tratamiento, procesamiento y vertimiento de los desechos sólidos.

El tratamiento de las aguas residuales de la industria siderúrgica necesita una variedad de estrategias para eliminar diferentes tipos de contaminantes. Estas estrategias consisten en (i) remoción de sólidos, (ii) remoción de aceites y grasas, (iii) remoción de orgánicos biodegradables, (iv) proceso de lodos activados, (v) proceso de filtrado percolador, (vi) tratamiento de materiales tóxicos, (vii) tratamiento de ácidos y álcalis, y (viii) tratamiento de otros orgánicos. Las unidades de tratamiento de aguas residuales en una planta siderúrgica también se conocen como plantas de tratamiento de efluentes (ETP).

Los objetivos de la ETP son (i) asegurar la descarga de agua de buena calidad al medio ambiente natural, (ii) eliminar los contaminantes de la manera más eficiente y al menor costo, (iii) evitar y/o minimizar otros impactos ambientales como el olor generación, emisión de gases, producción de ruido y disposición sólida, (iv) producir agua tratada para su reutilización y reciclaje, y (v) recuperar sales si es económicamente viable. Al planificar una ETP, los requisitos a considerar son (i) la calidad deseada del efluente saliente o los requisitos de permisos para cumplir con las pautas nacionales, estatales, locales y/u organizacionales, (ii) el volumen del efluente que necesita tratamiento, (iii) la capacidad de producción. taller, (iv) complejidad de la tecnología, facilidad de operación, adaptabilidad, confiabilidad y robustez, y requisitos de energía, (v) costos operativos y de capital, (vi) área de tierra disponible, y (vii) masa de lodos que se generan y los requisitos de eliminación .

El tratamiento de las aguas residuales producidas por los distintos talleres de la acería normalmente se realiza en una planta de tratamiento de efluentes construida expresamente en la zona de producción. El tratamiento de las aguas residuales que se lleva a cabo en tales ETP confiere tales características a las aguas residuales para que puedan ser descargadas de forma segura desde la planta a los cuerpos de agua o pueden ser recicladas de nuevo al proceso de forma total o parcial.

Las aguas residuales de los diversos procesos de la planta siderúrgica dependiendo de sus características son sometidas a diferentes opciones de tratamiento. Las diferentes combinaciones de los procesos de tratamiento de tecnologías físicas, químicas, biológicas y de uso intensivo de energía se utilizan para la eliminación de sólidos, materia orgánica y, en ocasiones, nutrientes de las aguas residuales.

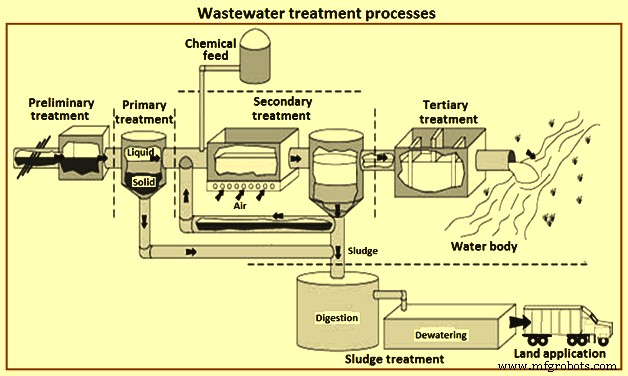

Los procesos de tratamiento de aguas residuales (Fig. 1) de la planta siderúrgica se dividen en los mismos cuatro grupos que se describieron anteriormente. El tratamiento se lleva a cabo en cuatro niveles, a saber, niveles preliminar, primario, secundario y terciario. Estos niveles describen los diferentes grados de tratamiento de las aguas residuales. Estos procesos se describen brevemente a continuación.

Fig. 1 Procesos de tratamiento de aguas residuales

Tratamiento preliminar

El objetivo del tratamiento preliminar es la remoción de materiales que pueden causar bloqueos, colmatación de equipos aguas abajo y abrasión de equipos. El tratamiento preliminar normalmente se lleva a cabo antes de enviar las aguas residuales a la ETP y para mejorar el rendimiento de la ETP. En este tratamiento, se eliminan los sólidos gruesos y otros materiales grandes de las aguas residuales. La eliminación de estos materiales es esencial para mejorar la eficiencia operativa y de mantenimiento de las unidades de tratamiento posteriores. En este tratamiento de aguas residuales, se utilizan una serie de procesos unitarios para eliminar las características indeseables de las aguas residuales. Estos normalmente incluyen (i) el control del olor, y (ii) operaciones tales como pre-aireación, molienda de sólidos gruesos y eliminación de materiales grandes usando pantallas y rejillas, etc. Muchas veces la eliminación de aceite y grasa, así como el pH también se realiza la corrección.

Tratamiento primario

Es el primer paso en el proceso de tratamiento de aguas residuales o el segundo paso después del tratamiento preliminar. El tratamiento primario sigue al tratamiento preliminar e involucra el tratamiento físico y químico para corregir el pH de condiciones alcalinas a un pH cercano a la neutralización, y la sedimentación física de sólidos en suspensión en clarificadores primarios para reducir la carga de DBO y SS en los procesos posteriores. En general, la adopción de unidades de clarificación primaria representa menos problemas en la operación del proceso biológico aguas abajo. Por ejemplo, hay una menor cantidad de aceite y grasa y acumulación de biomasa en el reactor biológico, minimizando los posibles asentamientos en el tanque y reduciendo la tendencia al abultamiento 'no filamentoso' de la biomasa de lodos activados, etc. Tratamiento primario en la mayoría de los casos utiliza procesos de coagulación y floculación para mejorar la separación de sólidos.

En general, la adopción de unidades de clarificación primaria representa menos problemas en la operación del proceso biológico aguas abajo. Los objetivos del tratamiento primario son la eliminación de sólidos orgánicos e inorgánicos sedimentables por sedimentación y la eliminación de materiales flotantes por desnatado. Durante el tratamiento primario, normalmente se eliminan alrededor del 35 % al 55 % del total de DBO entrante, alrededor del 55 % al 75 % del total de SS y alrededor del 70 % del aceite y la grasa. Algunas cantidades de fósforo orgánico y nitrógeno orgánico, así como metales pesados asociados con los sólidos, se eliminan durante la sedimentación primaria, pero los constituyentes coloidales y disueltos no se ven afectados.

Durante el tratamiento primario se realiza la separación física de los sólidos en suspensión de las aguas residuales mediante decantadores primarios. Los TSS y los niveles de DBO asociados se reducen en este proceso de tratamiento y los desechos se preparan para el siguiente paso del tratamiento de aguas residuales. La eliminación de los sólidos orgánicos e inorgánicos sedimentables mediante la sedimentación y el desnatado de materiales es el objetivo principal de este paso de tratamiento.

El tratamiento primario involucra varios procesos físico-químicos y asegura un desempeño satisfactorio de los procesos de tratamiento posteriores. El principal proceso utilizado en el tratamiento primario es la sedimentación mientras que los procesos auxiliares utilizados son el tamizado fino y la floculación y flotación. La floculación normalmente está precedida por un tratamiento químico, generalmente con cal, alumbre o un producto químico patentado. El objetivo principal de este tratamiento es eliminar metales por precipitación y también eliminar algo de DBO coloidal relacionado para generar lodos químicos. El tratamiento primario aplica procesos de coagulación-floculación para mejorar la separación de sólidos. Algunos de estos procesos se describen a continuación.

Floculación – Es un proceso físico-químico que ayuda a favorecer la agregación de materias suspendidas viscosas coloidales y delicadamente separadas mediante la mezcla física y la ayuda del coagulante químico. Este proceso consta de un tanque de mezcla rápida y un tanque de floculación. La corriente de aguas residuales se mezcla con los coagulantes en un tanque de mezcla rápida y luego se pasa a través del tanque de floculación y en el tanque de floculación se produce una mezcla lenta de desechos que permite que las partículas se recolecten en forma de sólidos más sedimentables y más pesados. Se facilita una mejor mezcla con la ayuda de un aire difuso o de las paletas mecánicas. Los polímeros orgánicos naturales, los electrolitos inorgánicos y los polielectrolitos sintéticos son los diferentes tipos de productos químicos utilizados para la coagulación. Según las características y las propiedades químicas de los contaminantes, se seleccionan los productos químicos específicos.

Sedimentación – El objetivo principal de la sedimentación primaria es permitir la separación de las fracciones de fase sólida y líquida en las aguas residuales. Elimina los sólidos fácilmente sedimentables utilizando la gravedad. Los sólidos son principalmente orgánicos, así como el material flotante como grasas, aceites y grasas. Los sólidos sedimentados se conocen como lodos primarios. Por lo tanto, el proceso reduce el contenido de SS de las aguas residuales afluentes. Aunque el volumen de lodos primarios es solo alrededor del 2 % del volumen total de aguas residuales afluentes, constituye alrededor del 30 % al 40 % de la carga orgánica recibida (expresada como DQO) y alrededor del 40 % al 60 % de la carga de SS. Los deflectores y skimmers de aceite para eliminar las grasas y los sólidos flotantes están incluidos en la cámara de sedimentación y también puede haber raspadores mecánicos para la eliminación de lodos del fondo de la cámara.

La eficiencia de la remoción de sólidos depende de las características del tanque de sedimentación o clarificador. Un tanque de sedimentación es un dispositivo que incluye un deflector de entrada para la disipación de energía, una zona de reposo para la sedimentación de partículas y medios mecánicos para la eliminación de sólidos sedimentados y una baja velocidad de flujo hacia la salida.

Los tanques de floculación y sedimentación pueden ser de placa rectangular, circular o inclinada (Lamella), cuya selección se basa en las condiciones locales del sitio, el área disponible y la experiencia del equipo de diseño. Idealmente, se necesitan dos o más tanques. Los tanques rectangulares y de láminas utilizan menos área de terreno que los tanques circulares y son útiles donde la disponibilidad de terreno es menor.

Los tanques rectangulares tienen patrones de flujo rectos para aumentar la floculación (en la sedimentación asistida químicamente) y reducir el tiempo de retención. El agua entra por un extremo, pasa a través de un deflector de entrada y atraviesa la longitud del tanque hasta los vertederos y canaletas de efluentes. Están diseñados para tener una relación largo:ancho de 3:1 a 5:1, lo que proporciona una gran zona de sedimentación efectiva que se parece mucho a las condiciones ideales, y una pendiente inferior del 1 %. Un raspador mecánico en la parte inferior se mueve recogiendo el lodo sedimentado en una zona de recolección. El lodo se bombea posteriormente.

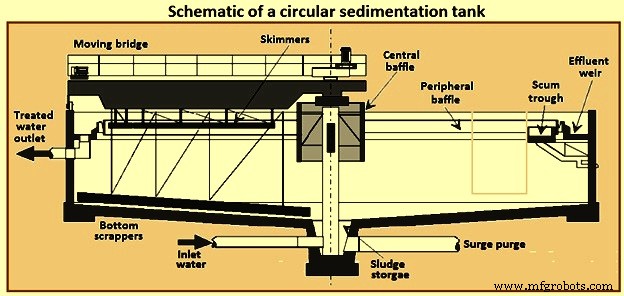

En los clarificadores circulares (Fig. 2), el patrón de flujo es radial. Para lograr el patrón de flujo radial, las aguas residuales se introducen en la mayoría de los diseños en el centro o, a veces, alrededor de la periferia del tanque. En el diseño del centro, las aguas residuales se transportan a través de una tubería y un deflector central conocido como "pozo central" y fluyen radialmente hacia un vertedero que corre alrededor de la circunferencia del tanque. El pozo central tiene un diámetro típicamente entre el 15 % y el 25 % del diámetro total del tanque y una altura de 1 m a 2,5 m. La zona de sedimentación inactiva debe ser lo suficientemente grande para cumplir con los requisitos de profundidad y tasa de desbordamiento para la sedimentación discreta y floculante.

El agua tratada se descarga sobre placas de vertedero con muescas en V. El piso está inclinado para ayudar en la concentración y eliminación de lodos. Los lodos se eliminan mediante rastrillos mecánicos. El tiempo típico de detención en un tanque de sedimentación es de 2 a 3 horas. La eliminación de sólidos en suspensión es del 45 % al 55 %.

Fig. 2 Esquema de un tanque de sedimentación circular

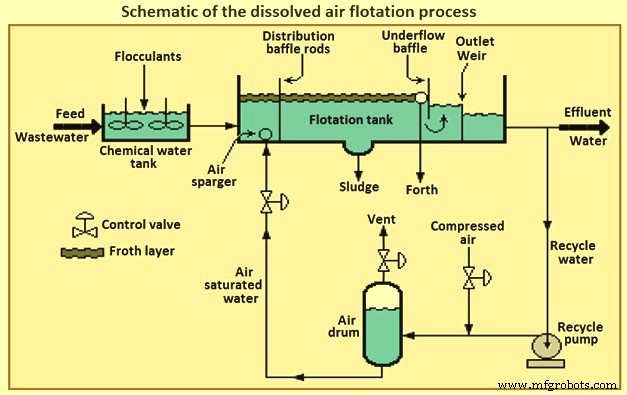

Flotación por aire disuelto – En este proceso se utilizan burbujas de aire. Son necesarios para elevar las partículas suspendidas en las aguas residuales hasta el nivel de la superficie para que las partículas suspendidas puedan recolectarse y eliminarse fácilmente. Las burbujas de aire introducidas en las aguas residuales se adhieren principalmente a las partículas que las ayudan a flotar. Los sólidos en suspensión, el aceite disperso y las grasas de las aguas residuales aceitosas y algunos otros efluentes pueden eliminarse mediante el proceso de flotación por aire disuelto (DAF).

Para la eliminación de aceite y grasa, la flotación por aire disuelto es muy adecuada, especialmente cuando la gravedad específica de los sólidos en suspensión es cercana a 1,0. El proceso DAF utiliza aire presurizado para liberar microburbujas de aire (de 10 micrómetros a 50 micrómetros de diámetro) que se adhieren a las partículas, lo que facilita que las partículas de aceite libres suban a la superficie y luego se eliminen. El proceso DAF es muy eficaz en la eliminación de aceite y grasa, ya que el aceite no se asienta de forma natural, ya que tiene una gravedad específica menor que la del agua. When the oil is present in the emulsified form, it needs chemicals to destabilize the oil emulsion layer.

The pressurized water flow can be the entire inflow of wastewater, part of the inlet flow, or water already treated by the process (effluent). This results in dissolved air flotation to be three types of usable process, called full flow, partial flow or recirculated flow respectively. Fig 3 shows a schematic of the DAF process. The most common DAF application for wastewater treatment is a recirculated flow system, as it needs less equipment for pressurization (lower energy consumption), it avoids pump abrasion problems, and prevents the formation of colloids and emulsions within the pumping system.

DAF process can reduce oil concentrations to 10 mg/litre to 25 mg/litre as long as the influent concentration is not greater than 500 mg/litre. DAF process operates at higher hydraulic loading rates than gravity sedimentation systems and hence detention times are shorter by 15 minutes to 30 minutes. This allows the DAF process to be more compact and has a smaller footprint. DAF process systems are available in circular or rectangular configurations.

Fig 3 Schematic of the dissolved air flotation process

In retention tank the wastewater is pressurized and contacted with air. The super-saturated and pressurized water is passed through a pressure-reducing valve to the bottom of the floatation tank. The super-saturated air begins to come out in the form of fine bubbles from the solution, as and when the pressure starts releasing. The air bubbles attached with the suspended particles and trapped in sludge flock float over the surface and these floats are always swept from the surface and the mud is then collected from the bottom of the tank. The oil removal efficiency of the DAF process can be increased by the addition of certain coagulants.

Chemical treatment processes – The chemical treatment can be used, preferably before biological treatment as it removes the toxic chemicals which can kills the micro-organisms and or at any stage in the treatment process as and when it is necessary. Chemical treatment processes are described below.

Dissolved solids removal – Dissolved solids can be removed through a number of different methods namely (i) conversion to suspended materials, normally using chemicals to precipitate the contaminant as a solid or gas, to allow them to be removed by physical separation, (ii) adsorption onto a solid material, which can either be suspended or fixed as a bed, such as powdered or granular activated carbon, (iii) rejection using dense membrane processes, such as reverse osmosis or nano-filtration, or (iv) conversion to relatively innocuous end products.

Conversion necessarily involves chemistry or biochemistry, and the chemical reaction can be either reduction/oxidation (redox) or non-redox. Many chemical and biochemical processes operate by oxidation, the end products in the case of organic pollutants normally being carbon dioxide, nitrate and water. Examples of chemical reduction include the quenching of excess chlorine using bisulphite or the biochemical reduction of nitrate to nitrogen, the latter being referred to as ‘denitrification’. There also exist many important non-redox chemical processes, such as pH adjustment or precipitation of alkaline earth salts such as calcium carbonate or sulphate.

Neutralization – There is a wide range of pH of the untreated wastewater and it is not so easy to treat the wastewater with such type of varying range of the pH value. To optimize the treatment efficiency the neutralization process is used to adjust the pH value. To reduce the pH value sulphuric or hydrochloric acids can be added and to raise the pH value, dehydrated lime or sodium hydroxide alkalis can be added. Normally the process of neutralization is carried in a rapid mix holding tank or in a tank used for equalization. To control the pH of the discharge in order to meet the standards, the process of neutralization can be carried out at the end of the treatment.

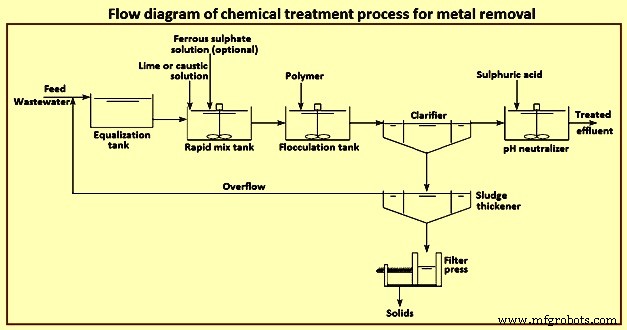

Precipitation – The process of precipitation is carried out in two steps for the removal of the metal compounds from the stream of the wastewater. The mixing of precipitants with the wastewater and allowing a formation of the insoluble metal precipitants is the first step of the precipitation process. The removal of the precipitated metals from the wastewater through clarification and filtration is carried out in the second step and then the resulting sludge is being treated in a proper manner, and after treatment, it is recycled or disposed off. The important parameter to be considered in a chemical precipitation is pH controlling.

The solubility of metal hydroxides increases towards higher or lower pH and this is amphoteric in nature. Thus, for the precipitation of hydroxide for each metal, there is an optimum value of pH. As there is normally more than one metal in wastewater, hence, it is very much difficult to select the optimum treatment chemical and the pH control becomes more difficult and also it involves a transaction between the best possible removals of two or more metals. Lime, sodium hydroxide, soda ash, sodium sulphide and the ferrous sulphate are the various different chemicals used for the process of precipitation. The process for the effective removal of the metals like antimony, arsenic, chromium, copper, lead, nickel and zinc is normally the hydroxide precipitation and for removing mercury, lead, copper, silver, cadmium etc. sulphide precipitation is used. Fig 4 shows flow diagram of chemical treatment process for metal removal.

Fig 4 Flow diagram of chemical treatment process for metal removal

Secondary treatment

The secondary treatment process involves disintegration or decomposition of the suspended and dissolved organic substances present in the waste water using microorganisms. The activated sludge process (ASP) and the biological filtration methods are the mainly used biological treatment processes. The biological treatment process which is the mainly used for the secondary treatment process is based on the micro-biological action to decay the organic suspended and dissolved wastewater. The microbes can be used for the natural compound, both as a source of carbon sources and as an energy sources.

For removal of organic pollutants, the most efficient secondary treatment process is biological treatment. It primarily employs microbes naturally present in wastewater to break down organic contaminants. Some inorganic compounds like ammonia, cyanide, sulphide, sulphate and thio-cyanate are also biologically degradable. Biological processes can be broadly classified as (i) aerobic in which microbes which are used need oxygen to grow, (ii) anaerobic in which microbes which are used grow in the absence of oxygen but uses other compounds such as sulphate, phosphate or other organics present in the wastewater other than oxygen, and (iii) facultative in which microbes which are used can grow in the presence or absence of oxygen.

Aerobic processes consist of a biological reactor with a controlled amount of biomass and a clarifier for separation of the biomass from the final effluent. Aerobic processes need higher energy inputs and produce greater amounts of sludge compared to anaerobic systems. As an example, for the same 100 kg COD load entering the aerobic treatment plant, the energy needed is 100 kWh for aeration and produces 30 kg to 60 kg of sludge with the outlet effluent COD load of 2 kg to 10 kg. In the anaerobic treatment plant for the same 100 kg COD load, the sludge production is only 5 kg, or six to twelve times less, and produces 40 cum (cubic meter) to 45 cum of biogas which can be converted to produce 382 kWh of electricity. However, the outlet water COD is twice that of the aerobic plant, and hence of a lower quality.

Hydraulic retention time – It is the average time in the aeration basin equivalent to the volume of the basin divided by the average flow and expressed as hours. The hydraulic retention time is required to be sufficiently long to remove the prerequisite BOD and is dependent on the type of the biological treatment system. It can range from 0.5 hours to 120 hours. The lower the hydraulic retention time the quicker the wastewater reaches the outlet.

Mixed liquor suspended solids (MLSS) – Suspended solids level is one of the most important control parameters in biological wastewater treatment processes. It is not only directly related to sludge settling properties and effluent quality, but also related to food / micro-organism ratio which is in turn related with all aspects of sludge properties. MLSS represents the total suspended solids including bacteria, dead biomass, and higher life forms, irrespective of biological activity. The organic portion of MLSS is represented by ‘mixed liquor volatile suspended solids’ (MLVSS) which represents the biomass. MLSS is controlled by the sludge wasting rate. Typical MLSS are dependent on the process type. The more concentrated is the MLSS, the smaller is the equipment footprint and hence the popularity of membrane bioreactors (MBRs) in space constrained locations. MLVSS is 0.75 MLSS.

Food to microorganism (F/M) ratio – It is a term used for expressing the organic loading of an activated sludge process. F/M is a critical factor in process design and operation, especially in determining the aeration basin volume. F/M range is around 0.5 to 1.5. For conventional plants, F/M of 0.2 to 0.5 is aimed for. In biological treatment plants operating at high F/M loads (0.8 to 1.5), the rate of treatment increases at the cost of poor settlability of the sludge. Processes operating at low F/M loads (0.05 to 0.2) are associated with slow BOD removal rates but with good sludge settling. However, the system can be easily upset by a spike load of organics.

Sludge age – It is also known as ‘mean cell residence time’ (MCRT) and ‘solids retention time’ (SRT). It is calculated as the total quantity of sludge in the aeration tank and clarifier divided by the daily sludge losses through waste activated sludge and effluent. Sludge age can vary from 0.5 day to 75 days in low-growth rate systems. Sludge age is an indication of F/M ratios. Shorter times are indicative of high F/M ratios and longer times are indicative of low F/M ratios. Sludge age is expressed by the equation ‘sludge age =sludge mass in (aeration tank + clarifier) / daily sludge losses’.

The quality of sludge age can be determined using a microscope at 100x magnification. Daily microscopic analysis can prevent problems. Micro-organisms considered important in biological treatment are bacteria, fungi, algae, protozoa, rotifers, and worms. The presence of higher life form indicator organisms normally correlates to plant performance. They can indicate if the sludge is young, medium, or old. Good settling sludge is characterized by the presence of protozoa such as stalked ciliates and suctorians and normally is golden brown in colour (sewage treatment plants). Low sludge age is characterized by the absence of stalked ciliates and predominance of free swimming ciliates such as paramecium (these expend a lot of energy in swimming) and high BOD slugs by the absence of higher life forms. Old sludge is characterized by the presence of many worms (nematodes) or rotifers.

Another useful indicator is the ‘sludge volume index’ (SVI). Sludge is poured to a 1 litre graduated cylinder and the percentage of settled sludge in 5 minute intervals is noted for 30 minutes. SVI is expressed in ml/g. It is a reliable troubleshooting test. SVI values can vary from 30 ml/g to 400 ml/g. Values below 150 indicate good sludge settling and above this indicate sludge bulking. Other key variables which affect the operation of the biological reactor are given below.

Oxygen requirement – Oxygen is needed for the decomposition of organic matter. The concentration depends on organic matter consumption, endogenous respiration demand and total nitrification of TKN (total Kjeldahl nitrogen) oxidation. Typical oxygen concentration in an aeration tank is 2 mg/l to 4 mg/l. The higher values are maintained for nitrogen removal. Above this, electricity is wasted.

Sludge production (sludge yield) – The decay of biomass produces sludge. For conventional industrial systems, sludge production can be as low as 0.15 kg / kg BOD, such as in coke making.

Sludge recirculation rate – A portion of the sludge produced is recirculated to promote the production of more sludge in the aeration tank. It is the ratio between the sludge recirculation volumetric flow and treatment volumetric inflow. In any case, the capacity of the sludge recirculation system is not to be less than 200 % of the daily average total inflow.

Nutrient requirements (C:N:P ratio) – Besides carbon, hydrogen, and oxygen biomass needs nitrogen, phosphorous, and micro-nutrients such as iron, calcium, magnesium, copper, zinc and so on. Most industrial wastewaters lack N and P which is to be added (in the form of urea, super-phosphate or ammonium phosphate) to maintain optimal microbial growth conditions. The minimum C:N:P ratio needed for optimal microbial growth in the in aerobic processes is 100:5:1, and anaerobic processes is 330:5:1.

The most common biological processes are described briefly below.

Aerobic processes – activated sludge process – Biological processes, employing aerobic biomass in suspension, have traditionally been known as activated sludge processes. The ASP was developed in the United Kingdom in the early 1900s for the treatment of the domestic sewage and it has since been adapted for removing biodegradable organics in industrial wastewater. The ASP and its variants are capable of treating biodegradable wastewater of moderate strength (10 mg/l to 1,000 mg/l BOD) to high strength (greater than 1,000 mg/l BOD). The ASP does not remove heavy metals or TDS. Some contaminants such as cyanide, and heavy metals such as chromium and mercury, present in the wastewater act as inhibitors for the proper functioning of the ASP as well as other biological processes. ASPs have been categorized, according to the mass loading design, in three groups namely (i) low load activated sludge (extended aeration, oxidation ditches, etc.), (ii) medium load (or conventional), and (iii) high loading.

The ASP involves blending settled primary wastewater or equalized influent with a culture of micro-organisms into a fluid called ‘mixed liquor’. This mixed liquor is passed through an aeration tank which provides an adequate oxygen rich environment for the microbes to eat and stabilize the organic matter in water. Mixing brings oxygen and food to micro-organisms allowing the micro-organisms to clump together whilst preventing floc settling in the aeration tank. The process produces ‘waste activated sludge’ (WAS) consisting of microbes and excess microbial matter. The solids and treated wastewater are separated in a secondary clarifier or other solids separation step such as a membrane bioreactor (MBR). Here the majority of the WAS is returned to the aeration tank as returned activated sludge (RAS) to maintain the microbial population in the aeration tank, as well as ensuring that the activated sludge is old enough to degrade COD and aromatic hydrocarbons. The remainder is removed and undergoes thickening.

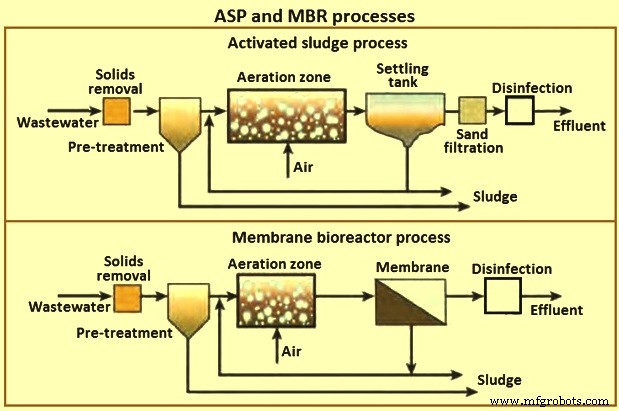

The secondary clarifier has the dual purpose of clarifying the wastewater as well as concentrating the sludge. The process is sensitive to pH fluctuations, where a high or low pH can upset the system and cause overloading of the clarifier. Fig 5 shows a schematic of the activated sludge process and membrane bioreactor process.

Fig 5 ASP and MBR processes

Nitrogen containing compounds are toxic to aquatic life, deplete oxygen in the receiving waters, adversely affect public health and reduce the potential for water reuse. Hence, nitrogen containing compounds are removed, if deemed excessive, by nitrification and then denitrification processes. Organic nitrogen is converted to ammonia, then converted to nitrite, which is further oxidized to nitrate and finally to gaseous nitrogen. Denitrification consumes alkalinity and needs to be sufficient so as not to depress the pH. It requires 7.14 mg/l of bicarbonate alkalinity for each 1 mg/l of ammonia nitrogen removed. Oxygen also needs to be maintained at concentrations closer to 4 mg/l for denitrification. The process control is normally customized for each effluent treatment system depending on wastewater characteristics and for optimal operation.

Aerobic processes – oxidation ditch process – This process which has been developed in the 1950s in the Netherlands, is a variant of the ASP and is a special form of extended aeration. The shape of the oxidation ditch is like a ring. Wastewater, micro-organisms and activated sludge is mixed in a continuous loop ditch in order to complete nitrification and denitrification reactions. The oxidation equipment consists of ditch body, aeration mixers and inlet and outlets. Given its long hydraulic retention time of 20 hours to 36 hours, low organic loading and long sludge age compared to conventional ASP, equalization, primary sedimentation, and sludge digestion tanks are omitted.

Oxidation ditch has many advantages in that it provides (i) low energy consumption, (ii) low maintenance, (iii) ease of operation, low capital expenditure, (iv) less sludge due to long extended solids retention time, and (v) resistance to shock loads and hydraulic surges due to long hydraulic retention time. The disadvantages are that the effluent suspended solid quality is inferior to the ASP process and needs a large land area.

Aerobic processes – sequencing batch reactor – The sequencing batch reactor (SBR) process differs from the other ASPs. It is a batch process. The principle is that all of the process steps of ASP, i.e. primary settling, biological oxidation and secondary settling take place in a single tank. The process steps are filling, react, settle, draw, and idle. SBR is compact and has low capital expenditure. It is used when land area is scarce since it needs only one tank to fulfill the aeration and clarification steps. It is also used to treat nitrogen and phosphorous. Standard cycles are normally 4 hour to 6 hours long, resulting in 4 to 6 reaction cycles per day. Compared to the conventional ASP, it is resistant to shock loading, flexible operation due to adjustment of run time and low sludge production.

Trickling filters – These filters, developed in the 1890s, are an example of a fixed film biological process compared to the ASP which is a suspended process. A trickling filter consists of bed of coarse material, such as rounded rocks (25 mm to 100 mm in diameter), crushed stone, wooden or plastic slats and plastic rings over which wastewater is discharged from moving spray distributors or fixed nozzles. The filter media provides a large amount of surface area for the micro-organisms to cling and grow a jelly like bio-film of around 10 mm thickness. In the outer portions of the bio-film (0.1 mm to 0.2 mm) the aerobic bacteria break down the organic matter. When the bio-film becomes very thick it falls off and a new bio-film layer forms. Modern trickling filters use plastic media over rocks since they weigh less and because of it, filter media can be upto 6 m in depth compared to 3 m in depth for rock filters, allowing taller filters using less land area.

The filter effluent is recycled to minimize drying of the filter media, improve filter efficiency, and reduce odour potential. Sometimes, two filters are assembled in series to handle strong wastewater. The sprays rotate at 2 revolutions per minute (rpm) to 5 rpm and a typical wetting rate is 0.6 cum/hour to 2.4 cum /hour. When the wetting rate is too low, the water does not penetrate the depth of the filter bed uniformly causing channeling and acts as an incubator for flies, as well as creating odour problems. Low rate filters operate on natural ventilation, whereas high rate filters require forced draft fans to provide adequate ventilation.

The trickling filter is followed by a secondary clarifier. Trickling filters are classified according to the organic and hydraulic loads such as low rate, intermediate, high rate, roughing filter and super high rate. The advantages of a trickling filter are (i) lower energy requirements than ASPs, (ii) simple operation with no issues of MLSS inventory control and sludge wasting, (iii) better recovery from shock toxic loads, (iv) no problems of bulking sludge in secondary clarifiers, (v) compact and suitable for place where land is scarce, (vi) less equipment maintenance needs, effective in treating high concentration of organics dependent on type of media used, and (vii) better sludge thickening properties. The disadvantages are organic loading levels, that the effluent water quality (in terms of BOD and TSS) is lower than ASP and can need further treatment, odour problems, flies, prone to plugging of filter media and at low temperatures natural ventilation systems do not operate that well.

Moving bed bioreactor – Moving bed bioreactor (MBBR) was developed in the 1980s by Kaldnes in Scandinavia. The MBBR process is a more modern fixed film process in which the micro-organisms grow on plastic media. The media are made from high density polyethylene or polypropylene with a diameter of 13 mm to 25 mm, and hence have a large surface area which helps the biomass to grow inside the surface and are in constant motion due to the compressed air which is blown from under the tank. The process has been applied in a variety of industrial wastewater treatment applications in aerobic and anaerobic modes with or without denitrification depending on the mode of mixing.

Benefits of MBBR are that it is good for high organic loading applications, improved settling characteristics, no need for sludge recirculation from secondary clarifier thereby making it a ‘once through’ process, compact and low footprint compared to the ASP process and has modular construction. It can also retrofit existing ASP systems, needs fewer operational controls than ASPs, and contains fewer mechanical and instrumentation controls compared to a MBR system. A typical hydraulic retention time for MBBR is 2 hours to 3 hours, compared to 12 hours to 24 hours for ASPs. Disadvantages of MBBRs compared to the ASP are that it needs a higher oxygen concentration, the need for improved influent wastewater screening, and additional hydraulic profile head losses due to flow through the media screening devices.

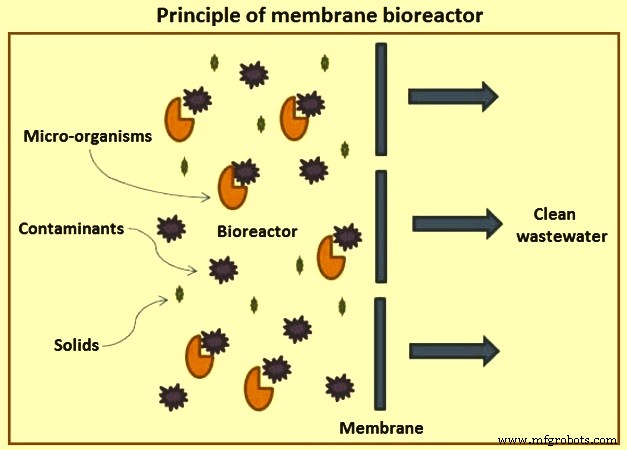

Membrane bioreactor – Though external membrane bioreactors were originally developed in the 1960s, they became popular only after the development of the immersed (submerged) MBRs in the late 1980s. The lower operating cost of the submerged MBR configuration and the decreasing cost of the membranes have made MBRs a popular choice for domestic and industrial wastewater treatment. MBRs are used for industrial wastes with BOD of 5,000 mg/l to 40,000 mg/l with BOD ranges of 200 mg/l to 600 mg/l. Fig 6 shows the principle of membrane bioreactor.

Fig 6 Principle of membrane bioreactor

The quality of the final effluent from a conventional ASP unit is highly dependent on the hydrodynamic conditions in the clarifier and settling characteristics of the sludge. This leads to variable performance. As a result, large clarifiers are needed with long residence times. The MBR process was developed to remove these disadvantages of conventional ASPs.

MBRs are a hybrid with two interdependent treatment processes:biological treatment and membrane treatment (Fig 5). It is similar to a conventional ASP in that both have mixed liquor solids in suspension in an aeration tank. The difference in the two processes lies in the method of separation of bio-solids. In the MBR process, the membranes create a solid barrier to bio-solids based on micro-filtration (MF) with a pore size of 0.6 micrometers, or ultra-filtration with a pore size of 0. 04 micrometers, and hence are not subject to gravity settling characteristics of the solids. Thus, a MBR unit brings aeration, clarification, and filtration in a single step with MLSS concentrations reaching 20,000 mg/l or higher resulting in a smaller footprint than conventional ASP units.

MBRs provide a final effluent quality independent of sludge conditions with higher removal of organics and persistent pollutants, and nutrients with COD removal of 98 % and suspended solids removal efficiency of 100 %. The high quality effluent produced is ideal for reuse applications. Another feature of MBRs is the long sludge age. However, this also contributes to fouling of membranes. Moreover, MBR units can be installed directly to a reverse osmosis (RO) plant, bypassing the need for an ion exchange or other equipment to protect a membrane plant provided the hardness or scaling compounds are not excessive.

There are two types of MBR configurations namely immersed and side-stream. Immersed systems are more common in large industrial units, whereas side-stream is limited to smaller units. There are also differences in the membrane employed from hollow fibre, flat plate, and tubular. Immersed MBRs use hollow fibre or flat plate whereas tubular membranes are used in side-stream MBRs. MBR produces an equivalent treatment level to an activated sludge process followed by micro-filtration or ultra-filtration.

Despite the advantages of MBRs, there are still challenges in using MBRs in industrial applications. The advantages of MBR are (i) 25 % lower footprint, (ii) replaces the clarifier and gravity filter of conventional systems, (iii) ideal for land constrained sites and lower hydraulic retention time of 4 hours to 8 hours. MBR provides impermeable barrier for solids producing highest quality effluent with BOD less than 5 mg/l and turbidity of less than 0.1 NTU (Nephelometric turbidity unit). Membrane fouling is one of the major challenges which results in reduced performance and frequent cleaning or membrane replacement leading to increased maintenance and operating costs. All MBRs require a minimum of fine screens of 3 mm. Sludge produced can be difficult to dewater. Sludge retention time is independent of hydraulic retention time. High sludge age of 15 days to 140 days can be obtained. It has modular expandability, less odour, and flexible operation with less susceptible to upsets. The process can be automated.

Secondary clarifiers – The purpose of the clarifier is twofold. One is to thicken the solids after biological treatment and then settle them out. The second is to produce a clear effluent of the settled solids. Clarifiers in activated sludge systems are to be designed not only for hydraulic overflow rates, but also for solids loading rates. This is because both clarification and thickening are needed in activated sludge clarifiers. Of the process variables the most important is sludge age or mean cell residence time. Another important control parameter is the solids loading rate which is defined as the required surface for suitable sludge thickening in the bottom of the unit (compression zone). The clarifiers are either of rectangular design or of circular design.

Tertiary treatment

Conventional secondary treatment frequently is not sufficient to meet the required effluent quality standards to discharge water to surface water bodies. The effluents can need tertiary processes so as to complete solids and organic matter removal, for colour reduction or recalcitrant compounds degradation, nutrient reduction, and disinfection. The persistent contaminants which the secondary treatment is not able to remove are removed by the tertiary treatment process. These processes are classified as ‘tertiary treatments’, as they are installed after secondary treatment, but some of them, like oxidation processes, can be also placed before biological treatment to improve the bio-degradability of recalcitrant compounds.

Before the treated wastewater is reused, recycled, or discharged to the environment, the tertiary treatment process is used as a final cleaning process cleaning process to improve the quality of the wastewater. For the removal of nutrient (nitrogen and phosphorus), removal of toxin [pesticides, VOC &metals], and for the polishing of the effluent like BOD &TSS, the tertiary treatment processes are used. These processes are the extension of conventional secondary biological treatment process for the further stabilization of the substances which demands oxygen in the wastewater, and also to remove the nitrogen and phosphorus.

The physical and chemical separation techniques like activated carbon adsorption, flocculation or precipitation are the process involved in the tertiary treatments. The most common tertiary treatment applications are filtration and disinfection and where applicable ammonia and phosphorous removal. Ammonia is toxic to fish and phosphorous causes algal blooms.

Filtration – Filtration is a separation process which consists in passing a solid–liquid mixture through a porous material (filter media) which retains the solids and allows the liquid filtrate to pass through. Granular media polishing filters are used the removal of suspended solids for the removal of suspended solids in the 5 mg/l to 50 mg/L range. The most common filters are the multimedia filters. The quality of the filtrate depends on the size, surface charge, and geometry of both suspended solids and filter media, as well as on the water analysis and operational parameters. Based on media filters can be categorized as (i) single media (sand or anthracite), (ii) dual media (sand and anthracite), and (iii) multimedia (garnet, sand, and anthracite).

The most common filter media in water treatment are sand and anthracite. The effective grain size for fine sand filter is in the range of 0.35 mm to 0.5 mm, and 0.7 mm to 0.8 mm for anthracite filter. In comparison to single sand filter media, dual filter media with anthracite over sand permit more penetration of the suspended matter into the filter bed, thus resulting in more efficient filtration and longer runs between cleaning. The design depth of the filter media is a minimum of 0.8 m. In the dual filter media, the filters are normally filled with 0.5 m of sand covered with 0.3 m of anthracite.

In industrial applications, filters are housed in steel pressure vessels where the interior is epoxy coated, with interior manifolds for distribution of water and an under drain system for collection of filtrate and backwashing.

As the filter vessel for pressure filtration is designed for pressurization, a higher-pressure drop can be applied for higher filter beds and / or smaller filter grains and / or higher filtration velocities. The design filtration flow rates are normally 10 m/h to 20 m/h and the backwash rates are in the range of 40 m/h to 50 m/h. The available pressure is normally about 2 bars to more than 4 bars.

For feed waters with a high fouling potential, flow rates of less than 10 m/h and / or second pass media filtration are preferred. If the flow rate has to be increased to compensate for one filter which goes out of service, the flow rate increase is to be gradual and slow to prevent the release of previously deposited particles.

During operation, influent water to be filtered enters at the top of the filter, percolates through the filter bed, and is drawn off through the collector system at the bottom. Periodically, when the differential pressure increase between the inlet and outlet of the pressure filter is 0.3 bars to 0.6 bars, the filter is backwashed and rinsed to carry away the deposited matter. Backwash time is normally about 10 minutes. Before a backwashed filter is placed back into service, it is to be rinsed to drain until the filtrate meets the specification. Backwash rates when excessive leads to loss of filter media.

Variations of the deep rate filtration are high rate filtration which operates at much faster inlet flow rates. Aside from media filters, other types of filters are disc filters and cartridge filters. These are also used to protect membrane filtration systems. Disc filters made from pleated cloth media have very high flow rates and a small footprint, producing very high quality water suitable for reuse applications and do not need extensive backwashing.

Some advanced water treatment processes are also used as the tertiary treatment. These processes are applied to the conventional treated wastewater to improve the quality upto a degree suitable for various applications of recycle and reuse including the potable reuse. The additional tertiary treatment processes are different membrane treatment processes like micro-filtration, ultra filtration, nano-filtration, other processes like reverse osmosis, advanced oxidation processes, and additional disinfection processes like ozonation and the use of ultraviolet radiation. Some of these advanced processes are described below.

Membrane technology – Membranes are a popular choice for water reuse applications since their advent in the 1960s. Costs of membrane systems have reduced dramatically and, coupled with technological advances in membrane design, membrane options and operating limits, the range of applications in water and wastewater treatment is increasing rapidly. In pressure driven membrane filtration, membranes separate the components of a fluid under pressure. The membrane pores, being extremely small, allow the selective passage of solutes. The popularity of membrane processes arises from the fact that they are effective in the removal of both dissolved and suspended solids. A wide range of materials like cellulose acetate, polyamides, poly- sulfones, poly-propylene, nylon, poly-acrylonitrile, poly-carbonate, polyvinyl alcohol, poly-tetra-fluoro-ethylene, ceramic, and metal composites are basically used to produce the membranes. The membrane pore size is the parameter for the degree of selectivity of a membrane. On the basis of the pore size, there are four types of pressure driven membranes. Micro-filtration and ultra-filtration are low pressure applications given their larger pore size. Nano-filtration needs medium pressure, and ‘reverse osmosis, given the smaller pore size, needs significant pressure to push the solute through the membrane.

Advanced oxidation processes – Advanced oxidation processes (AOPs) are defined as processes which involve generation and use of powerful but relatively non-selective hydroxyl radicals in sufficient quantities to be able to oxidize the majority of the complex chemicals present in the effluent water. The AOPs show specific advantages over conventional treatment alternatives since they can eliminate non-biodegradable organic components and avoid the need to dispose of residual sludge. After fluorine ([V (volts) =-3.06], hydroxyl free radicals (OH-) have the highest oxidation potential (V =-2.86). In the AOP process, OH – radicals are generated which in turn react with organic molecules to generate CO2 and water. AOPs can be classified into two groups, non-photochemical AOPs and photochemical AOPs. Photochemical means a light source is needed. Normally ultra violet (UV) light is used as the photo-chemical source. Low pressure UV lamps have a wavelength of 254 nm. Maximum ozone absorption takes place at a wavelength of 253.7 nm. Of the non-photo-chemical technologies, those most prevalent in the treatment are Ozonation, Ozone/ (H2O2) and Fenton’s reaction.

Ozonation – Discovered in 1785, Ozone (O3) is a widely applied strong oxidizing agent (-2.07V) for disinfection of potable water and wastewater, decolourization, odour removal, organics degradation and cyanide destruction, etc. O3 at room temperature is a bluish pungent gas, sparingly soluble in water, highly corrosive, toxic and explosive when the concentrations in air exceed 20 %. As a germicide, it is 3,125 times faster than chlorine. Ozonation efficacy is increased with high pH and temperature. When O3 dissolves in water or wastewater it can remain as the O3 molecule (at pH more than 7 and slower reaction) or decompose (pH more than 8) producing the hydroxyl free radical (OH-) which is a 35 % stronger oxidizing agent than O3. Both reactions occur simultaneously and hence reaction kinetics strongly depends on the characteristics of the treated wastewater (e.g. pH, organic concentrations, presence of foaming agents and surfactants, ozone concentration and temperature, etc.). A pH of 8 to 10 is most suitable for oxidation of organic compounds. Ozone is sparingly soluble in water and rapidly decreases with increasing temperature. At a temperature of 20 deg C, 100 % ozone solubility in water is 570 mg/l. The preferred temperature ranges from 25 deg C to 50 deg C.

A simplified reaction mechanism of ozone at a high pH is given by the equation 3 O3 + H2O =2OH radical + 4 O2. Molecular O3 is a very selective oxidant. It only reacts with certain compounds and for this reason it can be applied in low dosages for industrial wastewater applications. It can also inhibit or destroy the foaming properties of residual surfactants as well as oxidizing a good portion of the COD. Thus, O3 improves the overall biodegradability of the effluent by converting recalcitrant compounds to easily digestible compounds and can be applied upstream or downstream of a biological treatment plant. The residual oxygen in the vent gas can be recycled back to the secondary biological treatment plant, reducing aeration requirements. Another advantage is that it does not increase sludge mass.

O3 can be applied in the gaseous form and because of its unstable nature it needs to be generated on-site from air or pure oxygen using UV radiation, electrochemistry or corona discharge generators. O3 leak detectors are to be installed to give audible and visible warnings and shut down the generators in the event of a leak. O3 is deactivated in the presence of high concentration of salts. A variation of this process is the O3/H2O2 process. Developed to reduce the O3 concentrations, the H2O2 acts as a catalyst enhancing the capability of O3 to produce more OH radicals. At a low pH, H2O2 reacts very slowly with O3 and at a high pH (alkaline conditions) reacts rapidly.

Proceso de manufactura

- Uso de tecnologías sin agua en el proceso de teñido

- Sobreenfriamiento de agua controlado por nanopartículas y ultrasonido

- El papel de los nanomateriales y las nanotecnologías en el tratamiento de aguas residuales:un análisis bibliométrico

- Nanomateriales de carbono para el tratamiento de agua contaminada con metales pesados y remediación ambiental

- Comprender el concepto de IoT en el tratamiento y la gestión de aguas residuales

- ¿Qué es el mantenimiento de aguas residuales?

- Beneficios del tratamiento térmico al vacío en punzones y matrices

- Tratamiento térmico de aluminio y aleaciones de aluminio

- Tratamiento térmico de metales:definición, propósito ventajas y desventajas.

- Tratamiento térmico de cobre y aleaciones de cobre.

- Sopladores de baja presión en aplicaciones de tratamiento de aguas residuales