Formación de espuma de escoria en horno de arco eléctrico

Espuma de escoria en horno de arco eléctrico

La espumación de escoria se ha convertido en una práctica importante y crítica para el horno de arco eléctrico (EAF) moderno, ya que una buena escoria espumante aporta una eficiencia considerable y otros beneficios al proceso. La calidad de la formación de espuma de la escoria es un factor importante en el proceso de fabricación de acero EAF, ya que garantiza que el calor del baño líquido no se pierda a través de las paredes del EAF. La espuma de escoria es beneficiosa para el proceso de fabricación de acero EAF en términos de la gran área de superficie formada y la protección proporcionada contra el contacto directo de la masa fundida con la atmósfera.

El espumado de escoria es una técnica tanto útil como económica. Es una técnica muy utilizada, no sólo porque permite ahorrar energía, sino por las múltiples ventajas que ofrece entre las que se encuentran (i) mayor eficiencia energética, ya que el calor del arco es captado por la escoria, (ii) protección de los paneles de agua y el techo de la radiación, (iii) disminución de vibraciones y contaminación acústica, y (iv) disminución de la incorporación de nitrógeno por parte del baño.

La formación de escoria espumosa se puede dividir en 3 pasos. Estos son (i) el paso 1, que es la inyección de oxígeno en la fase de acero líquido, (ii) el paso 2, que es la inyección de carbono en la escoria, y (iii) el paso 3, que es cuando se inyecta oxígeno en la escoria. Inicialmente, se inyecta oxígeno en el metal fundido (paso 1). Este oxígeno reacciona con el carbono existente formando burbujas de CO (monóxido de carbono). El oxígeno también reacciona con el hierro presente en el baño. A medida que el hierro se pierde en forma de óxido de hierro, se inyecta carbono en la escoria (paso 2), realizando la reacción de reducción del óxido de hierro. Este paso genera gas CO y también hace que el hierro regrese al baño, lo que mejora el rendimiento del horno. En el paso 3, se inyecta oxígeno en la escoria para provocar la oxidación del carbono presente en la escoria. En este paso, también se pueden inyectar carbono y oxígeno simultáneamente, lo que permite una mejor generación de CO y una mejor formación de espuma.

Normalmente hay una densa capa de escoria debajo de la espuma. Sin embargo, es posible que se requiera toda la escoria presente para producir la espuma y que no exista una capa densa. En tal caso, la cantidad de escoria presente es insuficiente para producir toda la espuma que pueden formar la escoria y el gas.

También se ha informado que el proceso de espumado de escoria puede ahorrar del 3 % al 10 % y del 25 % al 63 % del consumo de energía y refractario, respectivamente. Básicamente, existen dos requisitos para la formación de espuma:(i) reacciones o procesos que generan pequeñas burbujas de gas y (ii) propiedades adecuadas de la escoria para mantener las burbujas como una espuma estable. Normalmente, los gases resultantes de reacciones químicas tienden a espumar la escoria con burbujas más pequeñas, mientras que la inyección de fases gaseosas (oxígeno, argón, etc.) da como resultado burbujas más grandes y espumas menos estables.

Se desea una cierta espumabilidad de las escorias usadas para el proceso EAF, por varias razones. Durante el proceso, la escoria espumante protege los electrodos de grafito del desgaste y cubre los arcos. Esto permite una mayor productividad en el horno, ya que aumenta la transferencia de calor entre el electrodo y el metal fundido. También reduce las pérdidas por radiación, ya que la escoria aísla los haces de luz. Esto, a su vez, protege los refractarios del desgaste, lo que reduce la cantidad de tiempo de inactividad para el trabajo de mantenimiento. La escoria espumante también contribuye a la estabilización del arco, asegurando una mayor eficiencia. Además de esto, la espuma ayuda a reducir el ruido del horno eléctrico de arco, lo que proporciona un mejor entorno de trabajo. Otra ventaja de la escoria espumosa es la reducción de las fluctuaciones de potencia y voltaje.

Las consecuencias de una buena espumación de escoria en el horno eléctrico de arco y su adecuado control incluyen (i) la disminución de armónicos debido a la inmersión del electrodo en la escoria que puede aumentar la potencia con los mismos ajustes del transformador entre un 6 % y un 9 %, (ii) un aumento de potencia en un 15 % cuando las puntas de los electrodos tienen una profundidad de 300 mm a 600 mm en la escoria debido al arco de plasma más caliente alrededor de la punta del electrodo, y (iii) una buena formación de espuma en la escoria permite que los quemadores de oxígeno-combustible (cuando se usen) soplen en la escoria. escoria, aumentando la eficiencia energética de los quemadores del 40 % al 70 %. Sin embargo, para obtener el mayor beneficio de una escoria espumosa, la escoria debe construirse temprano en el calor y la química de la escoria debe controlarse estrictamente limitando el lavado de la escoria y colocando cal o cascarilla de laminación en el fondo de la primera carga. balde. Los beneficios térmicos de una buena escoria espumante se deben al cambio en la ruta de transferencia de calor hacia el baño y lejos de las paredes laterales. Según un estudio, las variaciones en la calidad de la escoria espumante pueden representar +/- 0 kWh/t en la demanda de energía eléctrica

Es útil saber qué se entiende por formación de espuma de escoria. La generación de gas es indispensable para tener éxito con una práctica de escoria espumante. El gas se genera principalmente por la reducción de óxido de hierro (FeO) con carbono formando CO-gas. El gas hace que se formen burbujas de espuma sobre una densa capa de escoria. La espuma puede ser burbujas de espuma relativamente pequeñas como la espuma en la cerveza o burbujas más grandes como la espuma de pompas de jabón en el agua. Las pequeñas burbujas resultan de reacciones químicas y la espuma resultante es bastante estable. Sin embargo, la inyección de gas produce burbujas más grandes y una espuma menos estable. La verdadera formación de espuma no debe confundirse con la simple retención de gas de burbujas en un líquido. En el caso de retención de gas, las burbujas de gas se distribuyen por todo el líquido y la expansión de la escoria se debe a las burbujas de gas en el líquido. Para la retención de gas, la expansión decae rápidamente después de que se detiene el gas. La espuma verdadera puede ser bastante estable y permanecer así durante varios minutos después de que se detiene la generación de gas.

La reacción de generación de burbujas de gas, la reducción de FeO en escoria por carbón agregado y carbón disuelto en metal. En el proceso de formación de espuma de escoria, se inyecta carbono en la escoria, que reacciona con el óxido de hierro en la escoria para producir gas CO, que espuma la escoria. La reacción viene dada por C (inyectado) + (FeO) =Fe + CO. El gas CO para espumar también se produce por descarburación del metal dada por la reacción C (en metal) + 1/2 O2 =CO. El FeO es generado in situ como el principal producto de oxidación del soplo de oxígeno y, por lo tanto, es el componente principal de la escoria (superior al 20 %). Si la consistencia de la escoria es adecuada para sostener la espuma, la simple inyección de carbón en la escoria hace que la escoria forme espuma. La tasa de reducción relativamente alta le da al FeO el potencial de generar una gran cantidad de gas dentro de la espuma. La tasa de reducción de FeO por carbono es considerablemente rápida. Además, la reacción de reducción también consume calor, lo que da como resultado un aumento local de la viscosidad de la escoria.

Las variables del proceso que afectan la formación de espuma son la composición de la escoria, la velocidad superficial del gas, la temperatura del baño, el tamaño de la burbuja, la basicidad de la escoria, la densidad de la escoria, la viscosidad de la escoria y la tensión superficial de la escoria. La velocidad superficial del gas normalmente se mide en metros por segundo (m/s) y es la velocidad real del gas multiplicada por la fracción de volumen del gas.

El índice de formación de espuma (FI) es un parámetro importante para la formación de espuma de escoria. Puede verse como el tiempo que tarda el gas en pasar a través de la escoria. Es una indicación de la extensión de la formación de espuma y es la relación entre la altura de la espuma y la velocidad superficial del gas. Por lo tanto, la unidad del FI es el tiempo, que normalmente es en segundos. Por lo tanto, el FI puede interpretarse como una medida del tiempo que tardan los gases del proceso en atravesar verticalmente la espuma. El FI está relacionado con las propiedades de la escoria como la viscosidad. Cuanto mayor es la viscosidad, mayor es el FI. La consecuencia obvia es que una mayor viscosidad conduce automáticamente a una mayor altura de la espuma.

El FI disminuye al aumentar el tamaño de la burbuja. Generalmente se ve que se forman pequeñas burbujas por la primera reacción dada anteriormente y resulta una espuma relativamente estable. En la fabricación de acero EAF, se ha encontrado que, hacia el final del proceso, la espuma se vuelve menos estable y la altura de la espuma disminuye. Esto sucede porque inicialmente a medida que aumenta el contenido de FeO, aumenta la velocidad de reacción inicial y la generación de CO y, por lo tanto, aumenta la formación de espuma. Sin embargo, a medida que aumenta el contenido de FeO, la viscosidad de la escoria disminuye y la densidad aumenta, lo que hace que las burbujas de espuma drenen más rápidamente, disminuyan y la espuma se descomponga. Por lo tanto, existe un contenido crítico de FeO por debajo del cual la formación de espuma aumenta con el contenido de FeO y por encima del cual la espuma es menos estable. Esto ocurre alrededor del 20 % al 40 % de FeO dependiendo de otras condiciones.

La formación de espuma de escoria cuando se introdujo fue asistida por la inyección de polvo de grafito hecho de electrodos (80 % de tamaño de malla -200) en la interfaz metal-escoria utilizando un equipo de inyección adecuado con aire como gas portador. A través de cálculos previos y procedimientos de prueba y error, se encontró que una tasa de flujo de masa de grafito igual a 25 kg/min era lo suficientemente buena para producir una espuma estable. Valores superiores a este, al inicio de una colada, promovían pesados desprendimientos de escoria afectando las operaciones en el piso de trabajo y haciendo arcos eléctricos inestables dificultando operaciones con arcos largos de alta tensión y baja corriente.

En el proceso de fabricación de acero EAF, la operación de arco largo ocurre junto con una práctica de escoria espumosa. Al espumar la escoria a través de la inyección de carbón, la altura de la capa de escoria se puede elevar hasta que cubra completamente los arcos, interceptando la radiación del arco y la llamarada, transfiriendo el calor al baño y reduciendo la carga de calor en las paredes laterales. Sin embargo, si no se puede mantener una buena espuma de escoria, es preferible reducir el voltaje secundario y, por lo tanto, la longitud del arco para evitar el riesgo de dañar la estructura del horno.

El fenómeno de formación de espuma de la escoria depende de las propiedades de la escoria y de la tasa de evolución del gas, debido a las reacciones en la escoria. Así, para obtener espuma en una escoria, se necesita un flujo de gas. El flujo de gas se genera cuando se agrega carbono (C) y oxígeno gaseoso (O2) a la escoria y al baño de metal, respectivamente. El control de la altura de formación de espuma es necesario para mantener un funcionamiento constante.

Dependiendo de las propiedades físicas de la escoria (que están influenciadas por la composición y la temperatura), la formación de espuma se produce en grados variables. En la fabricación de acero EAF, es bastante común que se agregue carbono (en forma de coque o carbón) a la capa de escoria. El consumo de carbono tiene lugar a través de la reacción de Boudouard y, por lo tanto, la tasa de generación de CO es proporcional a la tasa de adición de carbono a una escoria EAF, una vez que la reacción ha alcanzado el estado estacionario.

La formación de espuma de la escoria se ve significativamente afectada por el flujo de gas hacia el horno, pero también se ve afectada por las propiedades de la escoria, estas últimas controladas por la viscosidad, la densidad y la tensión superficial. Estas propiedades físicas son, a su vez, dependientes de la temperatura del sistema y la composición de la escoria.

Para el proceso EAF, la composición de la escoria depende del grado del acero y del método de refinamiento que se utilice. Al elegir una composición para la escoria, se deben considerar varias cosas. La escoria consta de varios óxidos, que se pueden dividir en tres categorías, a saber (i) óxidos básicos (como CaO, MgO y FeO), óxidos ácidos (como SiO2) y óxidos anfóteros (como Al2O3). Para las escorias básicas, el contenido de FeO generalmente se considera en un nivel óptimo que oscila entre el 15 % y el 25 %. Para formar espuma en una escoria, la viscosidad debe ser lo suficientemente alta como para constituir un obstáculo para el ascenso de las burbujas. Para obtener una viscosidad adecuada, es importante tener una basicidad apropiada de la escoria. La basicidad generalmente se refiere a la relación de los componentes básicos en la escoria a los componentes ácidos. Los componentes básicos aportan los iones O2 a la masa fundida y los componentes ácidos los unen. La viscosidad se puede alterar a través de un cambio de composición, lo que provoca un cambio en la proporción de CaO/SiO2, lo que reduce o aumenta la basicidad de la escoria.

También se puede lograr un cambio de viscosidad mediante una alteración del contenido de FeO. Al aumentar la cantidad de FeO, se reduce la viscosidad. Otra forma de modificar la viscosidad de la escoria es aumentar la cantidad de partículas sólidas en la escoria, por ejemplo mediante la adición de cal. Se ha observado que la viscosidad de la escoria disminuye al aumentar la basicidad, pero cuando pasa un valor crítico y precipita una fase sólida, vuelve a aumentar. Así, la presencia de partículas sólidas contribuye a un aumento de la viscosidad aparente. Las partículas sólidas también actúan como sitios de nucleación para las burbujas. Sin embargo, una cantidad excesiva de partículas sólidas impide que las burbujas asciendan a través de la escoria.

En un sistema de líquidos, un gradiente en la tensión superficial o interfacial puede inducir movimiento. Esto se llama el efecto Marangoni. En la interfase entre las escorias y los metales líquidos generalmente hay un gran gradiente en la tensión interfacial. Se considera que la concentración de FeO es menor que en el resto de la escoria en la interfase entre escoria y metal, donde se producen reacciones que forman CO. Esto permite que se formen burbujas, ya que un menor contenido de FeO da como resultado una menor tensión superficial, lo que da lugar al efecto Marangoni. Por lo tanto, la capacidad de crear nuevas superficies, que se produce cuando se forman burbujas en la escoria, se facilita cuando la tensión superficial es baja.

La tensión superficial también afecta la degradación de la espuma, refiriéndose a la estabilidad de las burbujas. Varios estudios han demostrado que la estabilidad puede mejorarse mediante la adición de un componente activo de superficie. También se ha observado en el proceso de fabricación del acero que la presencia de componentes tensioactivos promueve la formación de espuma. Sin embargo, el flujo de Marangoni, que ayuda a eliminar las burbujas de CO de la interfaz, se puede generar sin elementos activos de superficie. La densidad de la escoria afecta la altura de la espuma. Una baja densidad significa que hay menos peso que sostener, lo que permite una mayor altura de la espuma, en comparación con una escoria de alta densidad. Para soportar la carga, la superficie debe tener propiedades elásticas. Esto se puede lograr mediante la adición de elementos activos de superficie que dan como resultado una tensión superficial variable.

La escoria espumante en las operaciones de fabricación de acero resulta de la generación de burbujas de CO, a través de las reacciones de reducción, (i) CO2 + C(s) =2CO (reacción de Boudouard), (ii) CO + Fe2O3 =CO2 + 2FeO, (iii) CO + FeO =CO2 + Fe, y (iv) C(s) + FeO =CO + Fe. La reacción de Boudouard y la reducción de FeO por carbón sólido son reacciones altamente endotérmicas, mientras que la reducción de Fe2O3 por CO es neutra desde el punto de vista energético y la reducción de FeO por CO es solo ligeramente exotérmica. Es importante tener en cuenta que el óxido de hierro es la fuente del componente de oxígeno necesario para la combustión del carbono, no el oxígeno gaseoso, por lo que se necesita algo de oxidación del baño de acero para la formación de espuma de escoria.

La fuerza motriz para la formación de espuma de escoria es una energía neumática proporcionada por la generación de CO2 durante el proceso de fusión-refinación en el horno eléctrico de arco. En el proceso de formación de espuma de escoria, se inyecta carbono en la escoria, que reacciona con el óxido de hierro (FeO) en la escoria para producir monóxido de carbono (CO), que forma la escoria. La reacción viene dada por C (inyectado) + (FeO) =Fe + CO. El CO para espumar también se produce por descarburación del metal dada por la reacción C (en metal) + 1/2 O2 =CO. Estas reacciones son responsables para la formación de CO. La segunda reacción representa una reacción directa entre oxígeno gaseoso y carbón en baño, mientras que la primera reacción es una reacción directa de reducción de óxido de hierro por carbón en escoria. Todas estas reacciones son formadores de CO que dan energía de agitación para la transferencia de masa entre la escoria metálica, el carbón y las fases gaseosas y pueden considerarse como una condición necesaria para la formación de espuma de la escoria. Algunas reacciones consumen CO, como (i) CO + Fe2O3 =CO2 + 2FeO, y (ii) CO + FeO =CO2 + Fe, que pueden controlarse mediante la reacción de Boudouard CO2 + C(s) =2CO.

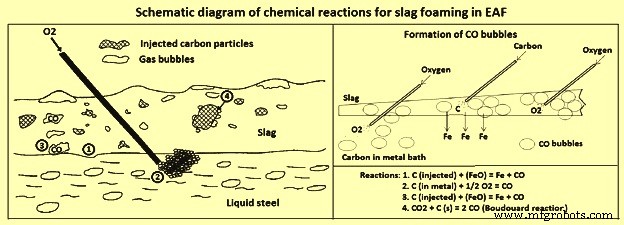

Los sitios de estas reacciones se pueden ubicar como (i) en la interfaz escoria-metal, (ii) en la interfaz gas-metal, (iii) en la interfaz escoria de carbón y (iv) en las interfaces escoria-gas y carbón-gas. . La figura 1 muestra un diagrama esquemático de las reacciones químicas para la formación de espuma de escoria en EAF. El diagrama muestra los sitios de reacción durante la inyección de carbono durante los procesos de fundición y refinación de acero en un horno eléctrico de arco. En el diagrama se puede ver que la formación de CO es una función muy compleja de varias variables de proceso que consisten en tamaño, tipo y tasa de flujo másico de material carbonoso, tasa de flujo de gas portador, contenido de carbono en el baño, química de la escoria y escoria-metal. área interfacial, etc.

Fig. 1 Diagrama esquemático de reacciones químicas para la formación de espuma de escoria en hornos eléctricos de arco eléctrico

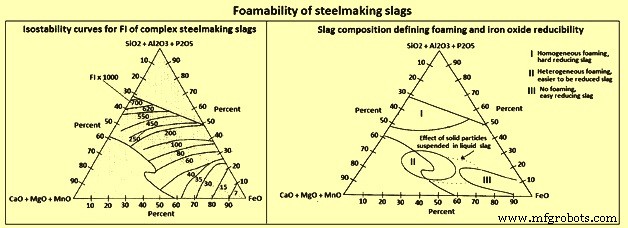

Por otro lado, se requiere que se cumpla otra condición para la formación de espuma de escoria. Esta condición está directamente relacionada con las propiedades de transporte (que afectan la estabilidad de la espuma) de las escorias siderúrgicas a las temperaturas de refinado. El FI de la escoria determina estas propiedades. FI se mide en unidades de tiempo, es decir, segundos y es una función de la química de la escoria. Las curvas de estabilidad para FI de las escorias se muestran en la Fig. 2. Las inferencias de las curvas se dan a continuación.

- Las escorias ácidas tienen las capacidades de formación de índice de formación de espuma más altas que se pueden denominar como formación de espuma homogénea.

- Las escorias con bajos contenidos de óxido de hierro (menos del 10 %) forman una espuma más estable que las escorias altamente oxidadas (más del 40 % de FeO en cualquier basicidad) que, por lo tanto, pueden denominarse escorias no espumantes.

- A bajos contenidos de óxido de hierro, la basicidad de la escoria influye fuertemente en la estabilidad de la formación de espuma. A basicidades más altas, bajo un contenido de óxido de hierro dado, el FI disminuye. Con un alto contenido de óxido de hierro, la basicidad de la escoria no juega ningún papel.

- Las escorias con contenidos intermedios de óxido de hierro y basicidades altas cerca de la zona de saturación de cal también tienen IF intermedios y la presencia de partículas sólidas de solución de cal puede ayudar a estabilizar la formación de espuma. Por esta razón, esta zona puede denominarse formación de espuma heterogénea.

Fig. 2 Espumabilidad de las escorias siderúrgicas

La figura 2 también muestra la composición de la escoria y la formación de espuma. Las partículas sólidas que están suspendidas en la escoria líquida afectan su viscosidad. Normalmente se observa que con solo un 20 % de fracción de volumen de partículas sólidas en la escoria líquida, la viscosidad de la escoria se duplica y la zona para la formación de espuma heterogénea puede ampliarse considerablemente, abarcando parcialmente la zona sin formación de espuma, como se muestra. por la línea de puntos en la Fig. 2.

Para tener una visión más completa de la formación de espuma de la escoria durante la inyección de carbón, la actividad del óxido de hierro en escorias complejas ha sido objeto de varios estudios. Estos estudios han demostrado lo siguiente.

- La zona de espuma homogénea con bajas actividades de óxido de hierro (menos del 10 %) muestra una fuerte resistencia a la reducción de hierro por el carbono, no solo debido a las bajas actividades de óxido de hierro, sino principalmente a la naturaleza activa de la superficie de la sílice en las escorias. La reducción de hierro en esta zona es mixta controlada por transferencia de masa y mecanismos de reacción química.

- Las escorias altamente oxidadas se reducen fácilmente con carbón, ya que las actividades del óxido de hierro son lo suficientemente altas, pero no forman espumas estables.

- Las composiciones normales de las escorias siderúrgicas observan un comportamiento intermedio. Aunque, las escorias finales tienen tendencia a estar muy oxidadas.

Crítico para mantener la escoria espumosa es el monitoreo de su condición. Cuando se introdujo por primera vez la espuma de escoria, se monitoreaba manualmente, los operadores del horno usaban sus ojos y oídos, junto con su experiencia, para juzgar si la escoria era correcta o no, y los pasos necesarios para corregirla. A partir de mediados de la década de 1980, se introdujo el monitoreo electrónico y el control por computadora de la formación de espuma de escoria, y se estudiaron varias señales posibles, como la distorsión del arco, el ruido del arco y las emisiones de luz. Actualmente, la distorsión del arco parece ser la señal más ampliamente utilizada en las operaciones de hornos de CA para monitorear la condición de la espuma, ya que los sensores y programas requeridos a menudo están integrados con el sofisticado regulador de electrodos. Muchos EAF utilizan armónicos generados en el suministro eléctrico por los arcos como un monitor de escoria espumosa, ya que una mejor escoria espumosa conduce a un arco más estable y menos armónicos. El monitoreo a través de las emisiones de luz y sonido del horno eléctrico de arco también se ha intentado como un método de monitoreo de la espuma.

Sin embargo, la formación de espuma en EAF se ha convertido en parte integral del proceso de fabricación de acero, especialmente durante la etapa de refinación del calor. El proceso de arco largo actual maximiza la transferencia de energía a la chatarra que rodea los electrodos y los arcos. Por lo tanto, la chatarra intercepta la mayor parte de la radiación del arco y pasa muy poca a través de las paredes laterales.

Sin embargo, una vez que la chatarra se derrite, toda la radiación del arco puede incidir en las paredes laterales. Al cubrir la mayor parte posible del arco expuesto, una escoria espumosa intercepta esta energía, evita que llegue a las paredes y la pasa al baño de acero. La escoria espumosa se puede acumular lentamente a medida que la chatarra se derrite y las paredes laterales y el techo del horno se exponen progresivamente al calor que irradian los arcos, alcanzando una altura máxima durante la etapa de refinación del calor. El carbón y el CO inyectados también ayudan a reducir cualquier óxido de hierro en la escoria de regreso a hierro metálico.

Proceso de manufactura

- Guitarra eléctrica

- Hervidor de té eléctrico

- Manta eléctrica

- Automóvil eléctrico

- La escoria de alto horno y su papel en la operación del horno

- Automatización Control y Modelado de Horno de Arco Eléctrico

- Granulación de escoria de alto horno en la fundición

- Uso de Metal Caliente para Fabricación de Acero en Horno de Arco Eléctrico

- Operación de alto horno y escoria con alto contenido de alúmina

- Diferentes tipos de proceso de soldadura por arco eléctrico.

- Comprender la soldadura por arco eléctrico