Aspectos importantes sobre laminación de alambrón

Aspectos importantes sobre el laminado de alambrón

El alambrón es el producto de acero normalmente de sección transversal redonda que se produce a partir de laminación en caliente de palanquillas de acero. Los alambrones son conocidos por su largo procesamiento posterior al que se someten en las unidades de procesamiento secundario y terciario hasta que se producen los productos finales. Además, los productos finales se utilizan en muchos casos como piezas vitales en diversos campos industriales.

En los últimos años, las actividades de desarrollo tecnológico para la producción de alambrón han sido impulsadas por la creciente demanda de calidad del alambrón por parte de los usuarios para sus múltiples aplicaciones, como la producción de cordones de acero para el refuerzo de neumáticos de automóviles. (alambre de cordón y cordón recubierto de latón/bronce), cables de alta resistencia, alambre galvanizado para puentes colgantes y carreteras, desvíos de ferrocarril, alambre para resortes, hilos de refuerzo, sujetadores, varillas de soldadura, varillas para el refuerzo de estructuras de hormigón pretensado (PC -hilo), hilo de sierra para cortar obleas de silicio para la industria fotovoltaica, hilo musical, etc.

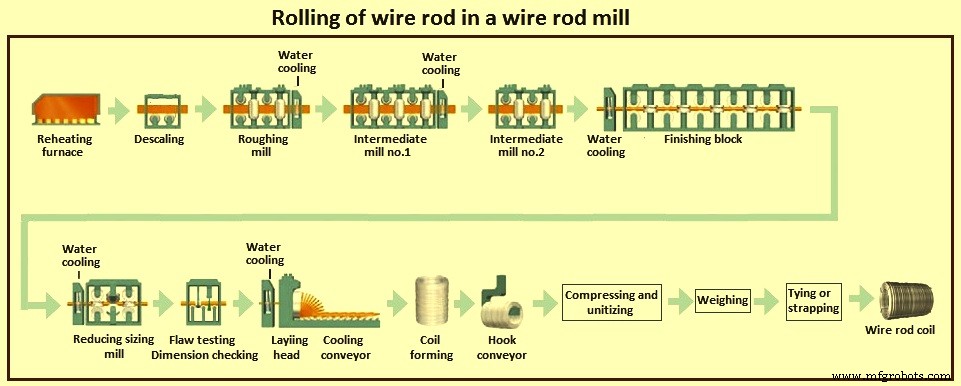

En un laminador de alambrón (Fig. 1), para cumplir con los requisitos de las unidades de procesamiento secundario y terciario, se han abordado varios aspectos hasta ahora mediante la introducción de instalaciones de tratamiento térmico en línea, desarrollo de alambrón de pequeño diámetro, control rodando con el objetivo de omitir ciertos pasos de procesamiento de procesamiento secundario, mejorar la productividad y ahorrar energía. En los últimos años, debido a la intensa competencia cada vez mayor y con la intención de establecer una mayor competitividad en la calidad del producto, algunos aspectos como la mejora en la precisión dimensional y la calidad metalúrgica del producto, la mejora en el equipo y la eficiencia operativa también han cobrado mucha importancia.

Fig. 1 Molino de alambrón

La creciente demanda de alambrón de diferentes grados, tanto para tamaños pequeños como grandes, desafía a los productores de alambrón a mejorar las nuevas tecnologías combinando una alta productividad y eficiencia de la planta de productos terminados de calidad superior con una extrema flexibilidad del proceso. La posibilidad de cambiar la ruta del proceso de acuerdo con la aplicación final del grado de acero laminado y simplificar la planificación de la producción es uno de los requisitos más importantes actualmente en la planta de alambrón para el éxito.

Las propiedades tecnológicas de los alambrones dependen del proceso de producción, la composición química de la palanquilla, así como su inspección/preparación, el recalentamiento de las palanquillas y la optimización de la temperatura de laminación, además de la configuración del molino.

Preparación de tochos y palanquillas

Inclusión no metálica – En la mayoría de los grados de alambrón, la presencia de inclusiones no metálicas es extremadamente perjudicial debido a la posible promoción de cavidades microscópicas o discontinuidades en la matriz metálica que pueden provocar la rotura del alambrón durante su laminación en el tren de laminación o durante su procesamiento posterior. Tales inclusiones (principalmente óxidos, silicatos, sulfuros y nitruros) pueden tener su origen en diferentes etapas de la propia producción del acero (aleación, desulfuración y desfosforación) o pueden tener un origen exógeno, por ejemplo, el efecto de desgaste causado por el contacto directo de líquidos acero con el material del revestimiento refractario. Aparte de los aspectos relacionados con la cantidad y distribución global, los índices más importantes para determinar el peligro de las inclusiones no metálicas es su forma y deformabilidad. Los aluminatos son los más dañinos debido a su alto punto de fusión e indeformabilidad, mientras que los sulfuros de manganeso globulares (principalmente producidos durante la etapa de fundición) se fragmentan fácilmente en finas cuerdas dúctiles durante la laminación y pueden deformarse aún más durante la etapa de procesamiento posterior.

Composición química – La composición química es un aspecto importante ya que la composición química determina las propiedades mecánicas del alambrón y su idoneidad para una determinada aplicación. Además, además de la composición química, es fundamental garantizar una variación estrecha de la composición química dentro de una sola colada y en diferentes coladas para un grado de acero específico para garantizar la confiabilidad durante el laminado y el procesamiento posterior de los alambrones. Se desea un bajo nivel de impurezas dañinas como el fósforo y el azufre, ya que estas impurezas pueden afectar profundamente la ductilidad del alambrón durante las operaciones de trefilado posteriores.

Control del nivel de segregación – El control de los niveles de segregación en la palanquilla de partida representa uno de los aspectos más importantes para asegurar rendimientos fiables en el trefilado final del alambrón. Para asegurar un adecuado nivel de segregación del alambrón, la etapa de colada continua de la palanquilla cobra importancia para producir palanquillas caracterizadas por la mínima aparición de cristales columnares y la máxima incidencia de regiones con cristales equiaxiales. Cualquier segregación dendrítica puede dar lugar a la formación de bandas de segregación que aún pueden estar presentes incluso después del laminado y estirado, lo que limita la fiabilidad del rendimiento del alambre. Además, incluso la microsegregación en el caso de alambrón con alto contenido de carbono puede dar lugar a la formación de estructuras martensíticas en la zona central del alambrón, lo que aumenta el riesgo de rotura del alambre.

Ductilidad – La ductilidad del alambrón y su comportamiento durante las siguientes operaciones de trefilado dependen estrictamente del contenido de hidrógeno y nitrógeno. Por este motivo, es muy importante controlar el contenido de hidrógeno y nitrógeno del acero dentro de un límite aceptable.

Tamaño de palanquilla y acondicionamiento de palanquilla – La definición del tamaño de palanquilla más apropiado y la calidad superficial requerida es un tema muy debatido. El acondicionamiento de palanquillas es otro aspecto crucial para la producción de alambrón porque representa el vínculo entre las tecnologías de fundición y laminación. Las normas de inspección de calidad de la palanquilla deben especificarse para definir si la palanquilla recién colada se puede transferir directamente al tren de laminación o si se requiere un acondicionamiento de la palanquilla para controlar el riesgo de rechazo del producto. El objetivo de las líneas de acondicionamiento de palanquillas es garantizar un alto acabado superficial con ausencia de vueltas y sangrados, controlar la profundidad de descarburación por un lado y minimizar el rechazo del producto final por otro.

Recalentamiento de palanquillas – El control estricto del calentamiento de la palanquilla es necesario para el control de la calidad de los alambrones. El horno de recalentamiento es para asegurar la calidad de la superficie de la palanquilla, la uniformidad de la temperatura, evitando el remojo excesivo y evitando el aumento en el tamaño del grano austenítico. La calidad de la superficie del tocho depende de la formación de incrustaciones en el horno. Además, los grados de carbono más altos tienen susceptibilidad a la descarburación. La descarburación en las palanquillas debe controlarse a través del control del quemador mientras se calienta la palanquilla.

Uno de los aspectos más críticos a tener en cuenta para el recalentamiento de algunos grados de alambrón, como los grados de cuerdas para neumáticos, es limitar la caída de temperatura de cabeza a cola debido al tiempo de laminación en el laminador. Mientras se laminan los alambrones de menor diámetro, el tiempo necesario es mayor, incluso si se laminan a las velocidades más altas. Esto significa que la caída de temperatura de cabeza a cola en la entrada del molino continuo es la más alta para alambrón de bajo diámetro (por ejemplo, 5 mm). Este problema se puede limitar mediante un control adecuado en el horno de recalentamiento, estableciendo el patrón de calentamiento en las distintas secciones para que sea posible compensar parcialmente la pérdida de temperatura natural en la cola de la palanquilla.

Equipo de laminación

Los equipos de laminación juegan un papel muy importante en la producción de alambrón. La optimización del tren de laminación, la flexibilidad operativa y la confiabilidad del proceso juegan un papel fundamental. Para mejorar la calidad del producto terminado (en términos de tolerancias de tamaño, propiedades mecánicas y acabado superficial), también se necesita un sistema de automatización confiable y dedicado. En los trenes de laminación modernos se implementan diferentes sistemas de automatización para controlar el espesor/sección, la velocidad angular de los rodillos y la tensión entre las cajas y las temperaturas relacionadas. Se han desarrollado procesos termomecánicos específicos y sistemas de control automatizados para mejorar las propiedades tecnológicas, las tolerancias y la calidad superficial del alambrón.

Descalcificador – Para alimentar el laminador con una palanquilla caracterizada por una calidad superficial adecuada, además de las prácticas de acondicionamiento y recalentamiento de la palanquilla, es necesario descascarillar. Este es un requisito muy importante. Se debe garantizar una superficie perfectamente limpia para evitar defectos superficiales irreversibles en las siguientes etapas de laminación (cascarilla de laminación). Por esta razón, la eliminación de incrustaciones primarias se realiza a la salida del horno mediante un desincrustante de alta presión de agua en tiempos muy breves (velocidades de palanquillas elevadas), para evitar el sobreenfriamiento perjudicial de la superficie.

Cajas de laminación y cizallas – Las cajas de laminación representan el núcleo del proceso de laminación y su configuración debe ser adecuada para adaptarse a los parámetros tecnológicos de dimensionamiento, como la mezcla de productos de grados de acero, tamaños laminados, productividad mínima y máxima, tiempo de laminación mínimo y máximo, velocidad de mordida requerida, configuración de cizallas requerida, instalaciones aguas arriba y aguas abajo disponibles, disponibilidad de medios, etc.

Es fácil entender hasta qué punto una configuración inadecuada del molino puede afectar todo el proceso de laminación. En el entorno actual, para los laminadores de alambrón en general y, en un sentido más amplio, para los laminadores de alambrón que tienen la capacidad de laminar productos de acero especial, existe la necesidad de una mayor flexibilidad del proceso en términos del grado de acero a procesar. estrategia de rodadura a aplicar, y rapidez de cambio de tamaño. Esto se está volviendo cada vez más estricto con el paso del tiempo. De hecho, en los laminadores de alambrón modernos, no es inusual tener más de 250 cambios de tamaño en un laminador de múltiples hilos. Por este motivo, la posibilidad de reducir el tiempo de cambio de tamaño y simplificar el diseño de pasadas de rollo es una prioridad.

Se requiere que la cizalla después del descascarillador tenga la fuerza de corte, especialmente cuando se adopta el laminado a baja temperatura en el laminador de alambrón. Los bastidores de laminación deben asegurar la rigidez adecuada, con alta rigidez axial y radial, para soportar las elevadas cargas de rodadura. Son para garantizar un cambio rápido y reducir el riesgo de dañar las mangueras en caso de un adoquín.

Bloques de molino de acabado y molino de reducción de tamaño – Los bloques deben tener un diseño robusto y una construcción resistente para soportar altas cargas de rodadura y transmitir altos pares de rodadura. Ciertos grados de alambrón son muy sensibles a la temperatura de laminación inadecuada que puede ser forzada por la limitación del bloque de laminación. Además, dado que la posibilidad de obtener tolerancias dimensionales estrechas es otro aspecto fundamental para tamaños grandes y pequeños de alambrón, se necesita un laminador reductor y calibrador después del bloque de laminación.

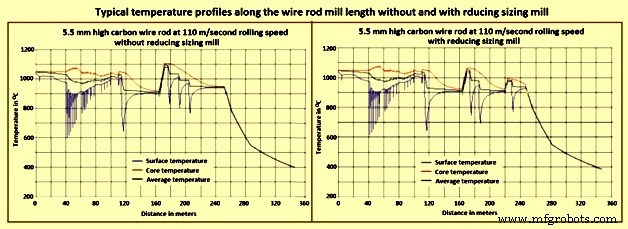

Aparte de los beneficios conseguidos en términos de coste operativo, eficiencia de planta y rendimiento de material, y la aplicación del concepto de 'familia de un solo paso' (todos los productos se acaban en el molino de reducción y encolado), las mejoras derivadas del uso de la el molino reductor y dimensionador para varios grados de alambrón se refleja principalmente en la calidad del propio alambrón. Las razones de esto son muchas e incluyen (i) debido a la optimización de la secuencia de laminación y la tensión, es posible lograr tolerancias de tamaño ajustadas en términos de valores absolutos y confiabilidad/repetibilidad a lo largo de la bobina y entre diferentes bobinas, (ii) se pueden producir calibres pequeños con velocidades de laminado superiores, lo que reduce los tiempos de laminado puro y la caída de temperatura de cabeza a cola, (iii) los calibres grandes tienen una mejor forma de cola de bobina, debido a la pequeña distancia entre el bloque de dimensionamiento y la colocación del bucle cabeza y la línea de enfriamiento de agua más corta después del bloque de tamaño, (iv) la menor longitud de la barra sin tratar (no enfriada con agua), (v) la calidad interna del alambrón está asegurada debido a la reducción adecuada del área lograda en la reducción y calibrador, (vi) se pueden aplicar tratamientos termo-mecánicos para asegurar un adecuado control del tamaño de grano, (vii) se incrementa la reducción tecnológica de la sección transversal en el punto de rotura, (viii) el perfil térmico es más fácil controlado debido a la secuencia de enfriamiento y laminación de múltiples etapas, evitando así un aumento excesivo de la temperatura en los bloques de acabado (Fig. 2), (ix) se puede lograr una menor dispersión de las propiedades tecnológicas finales, (x) la apariencia de la escala se mejora drásticamente porque del enfriamiento reducido necesario después de la última secuencia de laminación, y (xi) la capa de descarburación es más delgada y se distribuye más uniformemente a lo largo del perímetro del alambrón en el caso de grados de carbono más altos.

Fig. 2 Perfiles típicos de temperatura a lo largo de la longitud del molino de alambrón sin y con molino reductor de tamaño

La reducción total de la planta de encolado reductor está muy por encima de la reducción crítica para toda la gama de mezcla de productos en la planta de alambrón. Por lo tanto, todos los laminadores de alambrón modernos están equipados con esta tecnología.

Cizallas de alta velocidad – Los molinos de alambrón normalmente están equipados con cizallas de alta velocidad en varias ubicaciones del molino. Estas cizallas están diseñadas para el corte de la cabeza y la cola de los alambrones a las velocidades máximas del tren de laminación que pueden ser de hasta 130 metros por segundo en los trenes de laminación modernos para alambrón de acero simple y de refuerzo templado con agua/autotemplado. Las características de diseño avanzadas de las cizallas de alta velocidad incluyen (i) la compacidad de la unidad, (ii) el diseño de un solo par de soportes de cuchillas/impulsión única que permite que las operaciones de corte y corte se realicen con el mismo par de soportes de cuchillas, ( iii) sistema avanzado de bloqueo/centrado de la hoja con un cambio más rápido de la hoja, (iv) desviador accionado eléctricamente de carrera corta, (v) reducción de la amplitud del ángulo de desviación (reduciendo la fricción y minimizando el desgaste en el desviador y los transportadores), (vi) ciclo de desviación más corto, mejorando el sincronismo y la eficiencia de la operación mucho más allá de la velocidad de diseño, (vii) una reducción significativa en el ancho de la hoja, (viii) un portahoja más angosto que da como resultado una mejor eficiencia operativa, y (viii) menos fricción en los elementos de guía con una menor tasa de desgaste y menos ruido en las velocidades más altas.

Inspección en línea – La práctica habitual es inspeccionar el alambrón en estado frío una vez finalizado el proceso de laminación. Esta práctica ya no cumple con los requisitos debido al aumento en las velocidades de laminación y las demandas de los clientes de productos de mayor calidad. Por lo tanto, ha surgido la necesidad de nuevas técnicas de proceso y control de calidad durante la producción de alambrón en la planta de alambrón. La tendencia general actual es que las pruebas también se realicen en el producto caliente en el propio tren de laminación. La prueba en línea tiene dos ventajas:(i) identifica los problemas de producción desde el principio para que los operadores de la planta puedan intervenir antes de que se produzcan más daños, y (ii) evita la producción de materiales de desecho y evita que se gaste tiempo y energía en productos defectuosos. en etapas posteriores de producción. La inspección en línea normalmente se basa en corrientes de Foucault.

Cabeza de colocación de bucles – Una tarea normal del cabezal de colocación de bucles de un laminador de alambrón es garantizar un buen patrón de bobinado y una larga vida útil de la tubería. Con el aumento de las velocidades de laminación de acabado en los laminadores de alambrón (como durante la laminación de tamaño más pequeño), tal necesidad se vuelve aún más estricta y, por lo tanto, requiere nuevas soluciones tecnológicas y materiales alternativos.

Las altísimas velocidades de laminación (superiores a 100 m/sa 130 m/s) implican problemas de formación de cabezas y sobre todo de colas, si no se controlan adecuadamente mediante sistemas mecánicos y de automatización. Además, con estas velocidades de laminación elevadas, el centrado de los bucles en el transportador de enfriamiento se vuelve más difícil. Este aspecto es fundamental para algunos grados debido a la finalización de los tratamientos termomecánicos.

La nueva generación del rotor de cabeza de colocación de bucles, además de tener el conocido 'cojinete de película de aceite' como soporte del rotor para tener una operación libre de vibraciones, tiene un diseño avanzado, específicamente estudiado usando simulación cinético-dinámica 3D para proporcionar estabilidad de operación. y optimización de la tasa de desgaste a altas velocidades de acabado. El nuevo diseño y la elección del material para la forma progresivamente curvada del tubo principal de tendido en bucle dan al alambrón una trayectoria ideal, asegurando su contacto constante con la pared interior a lo largo de toda la longitud del tubo y, por lo tanto, resultando en una distribución uniforme del desgaste.

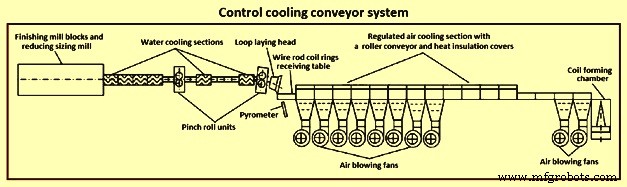

Sistema transportador de enfriamiento controlado – En la actualidad, uno de los más comunes en la práctica metalúrgica en un laminador de alambrón es el sistema transportador de enfriamiento controlado. La sección tecnológica de enfriamiento del alambrón se denomina línea de enfriamiento de agua y aire de dos etapas (Fig. 3). En tal línea, después de dejar el soporte de acabado de la unidad de alambre, el alambrón laminado se enfría primero con agua mediante dispositivos especiales de boquilla, y luego se coloca en anillos de bobina por el cabezal de colocación de bucle en el transportador de enfriamiento, por flujos de aire. soplado por los sopladores de aire de abajo hacia arriba en el transportador.

Fig. 3 Sistema transportador de enfriamiento controlado

Para crear condiciones efectivas de enfriamiento del metal, las características de diseño del equipo del sistema transportador de enfriamiento controlado se mejoran constantemente. Por ejemplo, en la producción de alambrón laminado a partir de calidades de acero de contenido medio y alto en carbono, se utiliza una línea transportadora de refrigeración controlada "corta" estándar, y para aceros aleados con bajo contenido de carbono, incluidos los aceros aleados complejos destinados a la soldadura, se necesita un modo de enfriamiento lento o retardado, para lo cual una línea transportadora de enfriamiento controlada 'larga' predeterminada es más efectiva y universal.

Las características de diseño de un sistema transportador de enfriamiento controlado permiten la implementación de varios modos para enfriar el alambrón laminado. El enfriamiento acelerado de las varillas de alambre tiene lugar debido al suministro de aire al transportador por medio de sopladores de aire. Si las tasas de enfriamiento son de al menos 15 grados C por segundo, la microestructura del alambrón laminado consiste principalmente en perlita. La distribución uniforme de los componentes estructurales sobre la sección transversal de los aceros de la perlita es particularmente importante en el caso en que el alambrón se somete a un alto grado de deformación plástica en frío durante su procesamiento posterior. La estructura perlítica es la estructura más favorable para la producción de productos trabajados en frío de alta resistencia con un alto grado de deformación.

En el caso de alambrón con mayor contenido de carbono, el principal objetivo del alambrón desde el punto de vista metalúrgico es obtener la mayor estructura perlítica irresoluble posible, minimizando así la presencia de perlita resoluble y estructura con cementita o ferrita libres. La presencia de ferrita pro-eutectoide determina una reducción de la ductilidad en comparación con una microestructura totalmente perlítica, debido a la mayor posibilidad de sitios de iniciación de grietas en la interfase ferrítico-perlítica. Por esta razón, la cantidad de ferrita proeutectoide debe ser lo más limitada posible (1 % a 2 %), de modo que las propiedades mecánicas puedan describirse generalmente mediante una 'relación de Hall-Petch' que define la dependencia a la tracción de la resistencia interlamelar. espaciado. La relación de Hall-Petch dice que la resistencia de los materiales se puede aumentar hasta su propia resistencia teórica al reducir el tamaño del grano. De hecho, la resistencia de los materiales continúa aumentando al disminuir el tamaño del grano hasta alrededor de 20 nanómetros a 30 nanómetros donde la resistencia alcanza su punto máximo.

En el área de laminación, el núcleo de la producción de alambrón está representado por el control de temperatura del alambrón en el transportador de enfriamiento. En esta zona, en efecto, se producen las transformaciones de la fase acero. Según el tamaño y el grado, los primeros 30 a 50 segundos de tratamiento en el transportador de enfriamiento de control adquieren una importancia estratégica para obtener las mejores propiedades tecnológicas.

El transportador de enfriamiento de control mediante una selección adecuada del régimen de enfriamiento se adapta a la producción de todos los grados convencionales de acero, así como a los grados de productos especiales con modos de enfriamiento alternativos. También optimiza el procesamiento de grados de acero aleado y al carbono cuando se usa junto con el molino reductor y dimensionador para laminación a baja temperatura y enfriamiento controlado, produciendo una muy buena combinación de propiedades y control dimensional.

El transportador de enfriamiento de control facilita el procesamiento en una amplia gama de condiciones, incluidos los modos de enfriamiento rápido y lento dentro de un solo sistema. Esta capacidad permite que el laminador de alambrón produzca una amplia gama de aceros al carbono y aleados simples, así como aceros inoxidables y otros grados especiales. El transportador de enfriamiento de control da como resultado mejores propiedades de laminación de los alambrones, lo que permite la producción de más grados en una condición utilizable directamente y reduce o elimina los procesos posteriores, como el recocido esferoidizado.

Tratamientos termomecánicos en línea – En los entornos actuales, los usuarios de alambrón se han vuelto cada vez más exigentes en términos de calidad general del producto y, para aplicaciones específicas (p. ej., cuerdas para neumáticos), se necesitan rutas de proceso dedicadas para garantizar los rendimientos requeridos. La aplicación de tratamientos térmicos en línea en los laminadores de alambrón ha modificado profundamente el enfoque de dimensionamiento del proceso para el laminado de alambrón de acero especial. Los tratamientos térmicos en línea combinan simultáneamente la flexibilidad del proceso, para aumentar el valor agregado al producto final, y una alta productividad y rendimiento del material, para minimizar el costo de producción y el impacto ambiental.

El tratamiento termomecánico en el molino de alambrón refina el tamaño de grano final como resultado de la recristalización dinámica. Combinado con el enfriamiento final por agua en línea y el enfriamiento controlado superior en el sistema transportador de enfriamiento controlado, el tratamiento termomecánico juega un papel importante en la determinación de las propiedades del producto final. Esto es particularmente beneficioso para los productos de acero de baja y media aleación que posteriormente se esferoidizan durante el procesamiento posterior. La capacidad de controlar fuertemente el tamaño del grano también influye en la transformación posterior a productos duros como la bainita y la martensita al cambiar el tiempo y la temperatura de inicio de la transformación. Por lo tanto, el tratamiento termomecánico puede minimizar el trabajo en frío directo aguas abajo y reducir los tiempos de recocido.

La combinación del procesamiento en el sistema transportador de enfriamiento controlado y las bajas temperaturas de laminación proporciona la capacidad de reducir la templabilidad en algunos grados críticos de alambrón. En última instancia, esto promueve la formación de ferrita y retarda la evolución a bainita y martensita. El tamaño de grano refinado logrado a través del tratamiento termomecánico mejora la difusión durante el tratamiento térmico y puede resultar en tiempos y temperaturas de tratamiento térmico reducidos. Para aquellas varillas que no son tratadas térmicamente, las estructuras refinadas y complejas aumentan la resistencia a la tracción durante la deformación en frío, produciendo varias ventajas tales como (i) menor resistencia a la tracción en estado laminado, (ii) mejor respuesta aguas abajo y (iii) mayor trabajo templabilidad. Las mejoras provienen del refinamiento del grano y el control microestructural. El buen control del proceso de enfriamiento en el sistema transportador de enfriamiento controlado combinado con la templabilidad reducida de las varillas de alambre hace que el proceso sea muy estable y reduce la posibilidad de formar fases duras no deseadas.

Sistema de control para el control de propiedades tecnológicas y optimización de escala – El control de la temperatura de laminación es un aspecto clave para lograr cargas de deformación constantes, tolerancias dimensionales óptimas, características tecnológicas y metalúrgicas elevadas, homogeneidad mejorada del producto y propiedades de escala adecuadas, tanto en términos de calidad como de cantidad.

En las plantas de alambrón, normalmente, el enfriamiento por agua se lleva a cabo en posiciones estratégicas para manejar las temperaturas de laminación y bobinado, lo que permite un tiempo adecuado para el autotemplado de la barra, asegurando así una diferencia de temperatura mínima entre la superficie y el núcleo en la entrada de los bloques de alambrón. Para algunos grados de acero, las condiciones óptimas normalmente están representadas por lo que generalmente se denomina rango de temperatura de "laminación de normalización", finamente controlado por el sistema de circuito cerrado de temperatura que administra las boquillas de enfriamiento de agua a alta presión.

Los grados de acero que son muy sensibles a cualquier control inadecuado de las condiciones de laminación y bobinado pueden dar lugar a problemas sustanciales, que afectan a las propiedades tecnológicas finales y a las siguientes operaciones de trefilado (por ejemplo, densidad de colonias perlíticas), o meramente estéticos, como la "herrumbre roja". aspecto.

Hay dos tipos de óxido de hierro que se forman durante la producción de alambrón. Una de ellas es la escala primaria, mientras que la segunda es la escala secundaria. La cascarilla primaria se forma en el horno de recalentamiento antes de que el alambrón ruede sobre la superficie de las palanquillas de acero y se elimina en el descascarillador. La incrustación secundaria se forma durante el laminado del alambrón y después de colocarlo en el transportador de enfriamiento de control. La estructura de la escala de óxido secundaria del alambrón se compone de tres capas, a saber, (i) wustita (FeO), magnetita (Fe3O4) y hematita (Fe2O3) desde la capa interna hasta la externa. Sin embargo, para algunos grados de acero, solo hay sustancialmente dos capas, debido a la baja cantidad de hematita. El grosor de dicha incrustación no es linealmente proporcional a la temperatura y el tiempo de oxidación, es decir, por encima de 900 grados C y especialmente en los primeros 20 segundos de oxidación, el crecimiento de FeO es rápido, luego es más lineal, mientras que el grosor de Fe3O4 permanece aproximadamente constante. Además, el espesamiento del óxido tiene una tasa alta a todas las temperaturas excepto cuando la temperatura alcanza los 650 grados C. Después de este punto, la tasa de oxidación disminuye y el espesor de la incrustación permanece casi constante o crece muy lentamente. Por lo tanto, el grosor de la escala secundaria depende en gran medida del modo de enfriamiento en el sistema transportador de enfriamiento de control.

De acuerdo con las necesidades de la industria de elementos de fijación, la calidad y la cantidad de incrustaciones es un aspecto importante que debe controlarse mediante un tratamiento térmico adecuado. Durante el procesamiento posterior de las varillas de alambre, se usa descascarillado mecánico o químico. Para garantizar una cascarilla de wustita óptima y facilitar la eliminación de cascarilla mediante descascarillado mecánico antes del estirado, son adecuadas temperaturas de bobinado altas (superiores a 900 ºC), mientras que se utilizan temperaturas más bajas (alrededor de 850 ºC) para facilitar la descascarillado químico, ya que en ese caso se forma una escala delgada y densa para reducir la pérdida de metal y el tiempo de decapado. De todos modos, es necesario controlar las mejores propiedades tecnológicas generales de las dos etapas de enfriamiento (enfriamiento por agua forzada durante/después del laminado y enfriamiento acelerado en el transportador de enfriamiento).

En los últimos años, por razones de productividad, económicas y medioambientales, se han incrementado los requisitos de alambrón adecuado para el descascarillado mecánico, debido a las tecnologías mejoradas disponibles para la eliminación mecánica de cascarilla. Para algunas aplicaciones se requiere una superficie perfecta sin incrustaciones, por lo que se utiliza una desincrustación química.

Manipulación de bobinas de alambrón – Dado que las bobinas de alambrón se transportan en la mayoría de los casos sin envolver, se ven afectadas por la oxidación. A veces se almacenan al aire libre antes de su transporte, por lo que no es raro observar el goteo de agua de los paquetes cuando se transportan. Este es un producto de rodillos calientes que se somete a un procesamiento adicional para que pueda destinarse a una amplia gama de usos finales, como la fabricación de clavos, alambre galvanizado para cercas (incluido el alambre de púas), mallas para carreteras y alambre para hormigón pretensado por mencionar algunas aplicaciones.

Muchos envíos de alambrón se destinan finalmente a ser estirados en frío. Durante este proceso, el alambre es forzado a través de troqueles que reducen su calibre y hacen que aumente su longitud. Debido a esto, las torceduras y muescas en el alambre son inadmisibles, ya que al pasar a través de las matrices, el alambre puede romperse. Incluso si el alambre no es para volver a dibujar, tales defectos no son deseables, p. en la fabricación de mallas viales, ya que estas imperfecciones se manifiestan en el producto terminado. Debe evitarse la desintegración de los bultos durante el transporte, provocada por una mala estiba, aplastamiento y rotura de las bandas de flejado, ya que esto provoca giros sueltos de los alambrones que se enredan, entrelazan y retuercen. Como resultado de esto, es posible que haya que cortar y desechar partes de las bobinas. Si esta no es la solución definitiva, dependiendo de los usos a los que se destine el alambrón, el enredo y la torsión de las vueltas en los paquetes da como resultado una pérdida de tiempo en la línea de producción.

Cuando la bobina de alambrón está enrollada, esto es una indicación de que los alambrones están destinados a una fabricación de naturaleza más delicada, p. alambre para instrumentos musicales. Las bobinas de alambrón de aceros especiales suelen estar protegidas contra la corrosión y las tensiones mecánicas (p. ej., rayaduras y deformaciones) y, por lo general, se suministran con un embalaje de varias capas que utiliza protección contra la corrosión (p. ej., papel aceitado o "inhibidor de la corrosión por vapor") o papel de embalaje recubierto con película y películas de plástico.

Las bobinas de alambrón deben manipularse con cuidado debido a su sensibilidad al daño mecánico. Los daños pueden evitarse mediante la manipulación correcta y el uso de equipos de manipulación y eslingas adecuados (p. ej., travesaños, ganchos en C, mandriles en espiral, eslingas de cincha y eslingas de cadena, etc.). Levantar o colocar las bobinas de alambre con fuerza excesiva da como resultado una distorsión, lo que es perjudicial para el procesamiento posterior, ya que las bobinas de alambre ya no se pueden desenrollar y procesar correctamente.

Las bobinas de alambrón deben transportarse en vehículos o vagones de ferrocarril que tengan una cabecera y paredes laterales (puntales) con suficiente resistencia y capacidad de carga. También se colocarán materiales antideslizantes debajo de la carga y entre capas. Gaps in the load are often unavoidable due to the handling methods used and vehicle characteristics (load distribution), so the load is to be secured in accordance with anticipated accelerations by direct securing (e.g. tight fit, loop lashing) and/or by frictional securing (e.g. tie-down lashing).

Proceso de manufactura

- Constantes importantes

- Rodillo

- Tiara

- Alambre de púas

- Robot de alarma rodante

- MOSMusic

- Aspectos importantes relacionados con la inspección de calidad del mecanizado CNC

- Dobladora de alambre 3D Arduino

- Aspectos importantes del diseño de Altos Hornos y equipos auxiliares asociados

- Introducción al corte de alambre

- ¿Qué es la fabricación por electroerosión?