Producción y Características de las Barras de Refuerzo de Alta Resistencia

Producción y características de las barras de refuerzo de alta resistencia

Durante las últimas décadas, la construcción de hormigón armado ha utilizado generalmente barras de refuerzo con un límite elástico de 415 MPa (415 N/mm2) para la mayoría de las vigas, vigas maestras y columnas, y menos frecuentemente barras de refuerzo con un límite elástico de 500 MPa para las columnas que no forman parte de un pórtico especial resistente a momento. Sin embargo, en la actualidad, las barras de refuerzo de alta resistencia están reemplazando a las barras de refuerzo usadas anteriormente con un límite elástico de 415 MPa para la construcción de estructuras y edificios de hormigón de gran altura, especialmente en áreas con alto riesgo sísmico. Esto se está haciendo para resistir las fuerzas del terremoto. La barra de refuerzo de alta resistencia normalmente se define como aquella barra de refuerzo que tiene un YS de 500 MPa o más. En Japón, las barras de refuerzo con un límite elástico de hasta 690 MPa se utilizan actualmente en elementos de construcción diseñados para resistir fuerzas sísmicas.

Se han realizado varios estudios para evaluar el uso de barras de refuerzo con mayor resistencia para vigas, trabes y columnas que soportan cargas vivas y muertas. Estos estudios han indicado que existe una necesidad creciente de barras de refuerzo de mayor resistencia en aplicaciones sísmicas y no sísmicas. Hay muchos beneficios potenciales en el uso de barras de refuerzo de alta resistencia en la construcción de hormigón. Estos incluyen el ahorro de costos, la reducción del tiempo de construcción y la reducción de la congestión del refuerzo.

Actualmente, los productores de acero de EE. UU. están desarrollando barras de refuerzo con resistencias YS que alcanzan los 830 MPa y con propiedades mecánicas y químicas variables. Las nuevas barras de refuerzo de alta resistencia se producen utilizando diferentes métodos de producción. Sin embargo, ninguna de las barras de refuerzo de alta resistencia puede igualar las propiedades mecánicas de referencia de las barras de refuerzo de grado 415 MPa. Cada una de las variantes de alta resistencia difiere del comportamiento de referencia de diferentes maneras. Existe la preocupación de que las barras de refuerzo de alta resistencia menos dúctiles puedan fracturarse en las curvas y necesiten diámetros de curvatura más grandes.

En Japón, se emprendió un proyecto de 5 años con el nombre de código "Nuevo RC" que finalizó en 1993. Una de las tareas de este proyecto era establecer un estándar para barras de refuerzo de alta resistencia para uso en edificios en regiones sísmicas. En la Pestaña 1 se ofrece una comparación de este estándar con algunos de los otros estándares para barras de refuerzo de alta resistencia.

| Pestaña 1 Comparación de algunos de los estándares para barras de refuerzo de alta resistencia | ||||

| Sl.Núm. | País | Estándar | Límite elástico en Mpa | Comentarios |

| 1 | Japón | Nuevo proyecto RC 1993 | 980 | También incluye grado de 1275 MPa pero solo para aplicaciones de refuerzo transversal |

| 2 | EE.UU. | ASTM 1035-14 | 830 | Alto límite elástico mediante el control de la microestructura |

| 3 | India | IS 1786 – 2008 | 650 | Acero microaleado con CE máximo de 0,53 |

| 4 | Rusia | GOST 10884-94 | 1200 | Alto límite elástico con adición de silicio hasta un 2,3 % |

| 5 | Corea | KS D3504-11 | 700 | Aumento de CE permitido hasta 0,63 |

| 6 | Ucrania | DSTU 3760-06 | 1000 | |

| 7 | Reino Unido | BS 6744-01 + A2:09 | 650 | Corrugado de acero inoxidable |

| 8 | China | GB 1499.2 -07 | 500 | CE 0,55 máximo |

| Nota:Carbono equivalente CE =C + Mn/6 + (Cu + Ni)/15 + (Cr + Mo + V)/15 | ||||

Producción de barras de refuerzo de alta resistencia

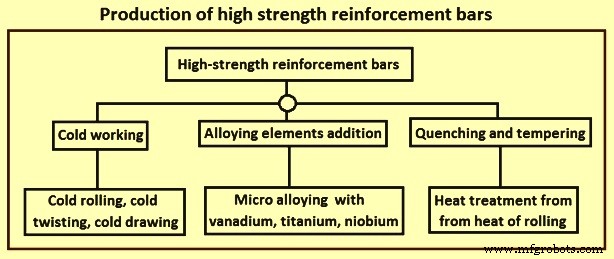

Hay tres métodos que normalmente se utilizan para la producción de barras de refuerzo de alta resistencia. Estos son (i) trabajo en frío, (ii) adición de elementos de aleación en la composición del acero y (iii) temple y revenido del acero durante su laminación. Las barras de refuerzo de alta resistencia producidas a través del templado y el revenido típicamente muestran una relación entre resistencia a la tracción y resistencia a la fluencia relativamente baja y deformaciones a la fractura relativamente altas. Las barras de refuerzo de alta resistencia producidas por microaleación tienen una relación entre resistencia a la tracción y resistencia a la fluencia relativamente alta y deformaciones a la fractura relativamente altas. Estos métodos se muestran en la figura 1 y se describen a continuación.

Fig. 1 Producción de barras de refuerzo de alta resistencia

Trabajo en frío – El trabajo en frío es un método de larga data para producir barras de refuerzo de alta resistencia. En el trabajo en frío del acero, la deformación del acero se lleva a cabo mediante cualquiera de los procesos de trabajo en frío, como laminación en frío, torsión en frío o estirado en frío, etc. Este método permite la producción de barras de refuerzo de alta resistencia a partir de aceros con bajo contenido de carbono y manganeso que son soldables. En este método, las barras de refuerzo se someten a un endurecimiento por deformación después del laminado en caliente. Para tales barras de refuerzo, la resistencia a la fluencia se puede aumentar aumentando el grado de deformación. El trabajo en frío se realiza por debajo de la temperatura de recristalización del acero. El proceso provoca la generación de dislocaciones y movimientos dentro de la estructura cristalina del material de acero. Una dislocación es un defecto cristalográfico o irregularidad dentro de una estructura cristalina. La presencia de estas dislocaciones afecta fuertemente el límite elástico y la ductilidad del material de acero. El trabajo en frío elimina una meseta de rendimiento y endurece el acero. Si bien el trabajo en frío mejora el límite elástico, reduce tanto la ductilidad como la relación entre la resistencia a la tracción y el límite elástico. Por lo tanto, normalmente no es un método apropiado para producir barras de refuerzo de alta resistencia para miembros que resisten los efectos de terremotos.

Adición de elementos de aleación – En este método, el límite elástico del material de acero se incrementa modificando la composición química mediante la adición de elementos de aleación, pero los contenidos de carbono y manganeso se mantienen bajos para evitar una disminución significativa en la soldabilidad del acero. Las barras de refuerzo de alta resistencia producidas por la adición de elementos de aleación se utilizan en estado laminado después de un enfriamiento lento al aire. Normalmente, la alta resistencia del material de acero se logra agregando pequeñas cantidades de titanio, niobio o vanadio, lo que se conoce como microaleación. La microaleación es un proceso que consiste en introducir pequeñas cantidades de elementos de aleación para conseguir las propiedades deseadas en las barras de refuerzo. La microaleación puede producir un límite elástico marcado y una relación resistencia a la tracción/esfuerzo elástico mayor que la de las barras de refuerzo de acero templado y revenido (del orden de 1,25 para barras de refuerzo de grado 690 MPa).

La microaleación forma carburos intermetálicos que producen un endurecimiento por precipitación y un endurecimiento de grano fino. El endurecimiento de grano fino se produce mediante la fijación de defectos planos (límites de grano) durante el procesamiento termomecánico (laminado), lo que produce un tamaño de grano muy fino en las barras de refuerzo de acero. En general, cuanto más fino es el tamaño de grano, mayor es el límite elástico. Esta relación se conoce como el efecto Hall-Petch (la relación Hall-Petch indica la resistencia en los materiales que es tan alta como su propia resistencia teórica que se puede lograr al reducir el tamaño del grano. De hecho, la resistencia del material continúa aumentando al disminuir el tamaño del grano para alrededor de 20 nanómetros a 30 nanómetros donde la fuerza alcanza su punto máximo). Cuando estos carburos intermetálicos se dispersan a través de los granos de ferrita, se producen defectos de línea de fijación (dislocaciones), que aumentan aún más el límite elástico del material. Este mecanismo se conoce como endurecimiento por precipitación.

La microaleación de titanio contribuye al endurecimiento por precipitación, pero la fuerte tendencia del titanio a combinarse con oxígeno, azufre y nitrógeno dificulta el control de los efectos de fortalecimiento. La microaleación de niobio se usa ampliamente en la producción de láminas y tiras de acero, en las que la temperatura al final de la producción es relativamente baja y la deformación es alta. La producción de barras de refuerzo requiere altas temperaturas de laminado y menos deformación, lo que hace que la microaleación de niobio sea ineficaz para la producción de barras de refuerzo de alta resistencia.

El vanadio es uno de los elementos de aleación más utilizados para aumentar la resistencia de las barras de refuerzo. La microaleación de vanadio o vanadio-nitrógeno se utiliza normalmente para producir barras de refuerzo de alta resistencia que son soldables. La adición de vanadio aumenta el límite elástico y la tenacidad a la fractura principalmente debido a la inhibición del crecimiento del grano durante el tratamiento térmico y la precipitación de carburos y nitruros. La microaleación de solo vanadio da como resultado que el 35,5 % del vanadio forme precipitados de carburo y nitruro, mientras que el 56,3 % del vanadio termina como una solución sólida disuelta en la matriz, lo que no mejora el límite elástico de la barra de refuerzo. La cantidad de precipitados que forman vanadio se puede aumentar hasta un 70 % con la adición de nitrógeno. Otra ventaja de las barras de refuerzo microaleadas con nitrógeno y vanadio es que elimina los efectos adversos del envejecimiento por deformación en las propiedades del acero porque fija el nitrógeno soluble. El uso de vanadio puede reducir la cantidad de carbono necesaria para lograr mayores resistencias y, por lo tanto, es útil para lograr barras de refuerzo soldables de alta resistencia.

Templado y revenido – El enfriamiento rápido es el enfriamiento rápido del acero que se ha calentado hasta la fase austenítica (en la que recristaliza el material de acero sólido). El proceso de templado y revenido consiste en templar el acero inmediatamente después del laminado y luego permitir que la barra de refuerzo sea templada por el calor que permanece en el núcleo mientras se enfría gradualmente en el lecho de enfriamiento. Como resultado, este proceso produce acero con propiedades mecánicas que varían significativamente entre la capa interna del núcleo y la capa externa de la piel, teniendo el núcleo interno un límite elástico más bajo y más ductilidad que la capa externa. Las barras de refuerzo tratadas con temple y revenido retienen su meseta de rendimiento ya que no han sido endurecidas por deformación y dado que la composición química general no ha sido alterada. Estas barras de refuerzo pueden soldarse si su química cumple con los requisitos. Estas barras de refuerzo suelen mostrar una baja relación entre resistencia a la tracción y tensión de fluencia (del orden de 1,15 para barras de refuerzo de grado 690 MPa).

El acero se templa normalmente en agua, lo que da como resultado una estructura de material duro y quebradizo. El revenido es el calentamiento del acero templado, que modifica la microestructura para disminuir la dureza y aumentar la ductilidad del material.

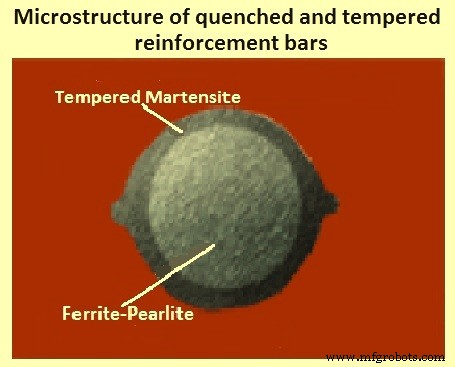

El proceso de producción de barras de refuerzo de alta resistencia se basa en el procesamiento termomecánico. El proceso termomecánico es un proceso metalúrgico que combina el proceso de deformación plástica con los procesos térmicos, como el tratamiento térmico, el enfriamiento rápido con agua, el calentamiento y el enfriamiento a varias velocidades en un solo proceso. El proceso imparte alta resistencia a las barras de refuerzo mediante la técnica de tratamiento termomecánico frente al trabajo mecánico por trabajo en frío. La resistencia de las barras de refuerzo se debe a la capa exterior de martensita templada, mientras que la ductilidad de las barras de refuerzo se debe a la estructura de ferrita-perlita en el núcleo de las barras de refuerzo.

El tratamiento termomecánico convierte la superficie de las barras de refuerzo en una estructura endurecida (martensita) y posteriormente la fase evoluciona por enfriamiento a temperatura ambiente para permitir que el núcleo caliente atempere la superficie a través del intercambio térmico. Esto da como resultado una microestructura compuesta única compuesta por martensita templada en la zona/caja periférica, una zona de transición de perlita y bainita justo después de la periferia de martensita y una ferrita-perlita de grano fino en la zona/núcleo central (Fig. 2). Debido al proceso de producción de temple y autotemplado, las barras de refuerzo de alta resistencia producidas también se denominan "barras de refuerzo templadas y autotempladas (QST)".

Fig. 2 Microestructura de barras de refuerzo templadas y revenidas

Hay un método de producción más para la producción de barras de refuerzo de alta resistencia. Este método está cubierto en la especificación ASTM número ASTM A1035; 2011. Estas barras de refuerzo suelen tener una gran relación entre resistencia a la tracción y resistencia a la fluencia, pero deformaciones a la fractura relativamente bajas. Este proceso de producción de barras de refuerzo de alta resistencia es un proceso patentado y se conoce como proceso de "Manipulación de microestructuras (MMFX)". El proceso MMFX patentado consiste en manipular la microestructura del acero para obtener las propiedades mecánicas y la resistencia deseadas. El proceso genera barras de refuerzo con relaciones tensión-mancha que no tienen un punto de fluencia bien definido, muestran una relación entre resistencia a la tracción y tensión de fluencia relativamente alta, pero tienen alargamientos de fractura relativamente bajos. El MMFX de barras de refuerzo de alta resistencia cumple con las especificaciones de la norma ASTM A1035.

Otros aspectos de producción – Las barras de refuerzo de alta resistencia normalmente se producen en tramos rectos en el tren de laminación. Sin embargo, enrollar barras de refuerzo de menor tamaño se está convirtiendo en una práctica. Las barras se enrollan poco después del laminado, lo que atrapa el calor en la bobina. Por lo tanto, la velocidad de enfriamiento de las barras de refuerzo enrolladas es algo más lenta que la de las barras rectas. Dado que las muestras de prueba deben enderezarse antes de la prueba, las barras enrolladas tienden a tener un límite elástico más bajo y la forma de la curva de tensión-deformación puede ser algo redondeada. Para contrarrestar este efecto, las barras de refuerzo en espiral de alta resistencia necesitan mayores cantidades de elementos de microaleación en comparación con los tamaños correspondientes de barras de refuerzo rectas.

En el proceso de producción de las barras de refuerzo, las marcas de identificación de las barras se agregan durante el laminado y las propiedades mecánicas se prueban después de que las barras se laminan (y marcan). Si no se logran las propiedades mecánicas del refuerzo de alta resistencia, el resultado es que las barras de refuerzo no cumplen con las especificaciones asociadas con la marca.

Problemas de fabricación – Los problemas con la fabricación de barras de refuerzo de alta resistencia se pueden agrupar en dos categorías, a saber (i) la introducción de múltiples grados de barras de refuerzo que deben programarse, recibirse y almacenarse en una instalación de fabricación antes de su uso, y (ii) ) cambios en el proceso de fabricación necesarios como resultado de las propiedades de las barras de refuerzo de alta resistencia.

Los procesos de fabricación de corte y flexión se ven afectados por las propiedades de las barras de refuerzo de alta resistencia. Las barras de refuerzo de alta resistencia dan como resultado mayores fuerzas de corte y flexión para la barra del mismo tamaño, y experimentan un rebote más elástico después de la flexión, lo que genera problemas de fabricación con respecto a (i) el desgaste de los equipos existentes y la posible necesidad de equipos nuevos de mayor capacidad , (ii) la seguridad de los trabajadores en caso de falla de la barra o del equipo durante las operaciones de doblado, y (iii) el cumplimiento de las tolerancias de fabricación de la barra. Hay fallas de equipo más frecuentes asociadas con la fabricación de barras de refuerzo de alta resistencia. Las preocupaciones con respecto a la seguridad aumentan en los casos en que los defectos de la barra han causado fracturas durante las operaciones de doblado a niveles de fuerza más altos. Es necesario tomar precauciones adicionales para mantener un entorno de trabajo seguro, lo que puede afectar la eficiencia de las operaciones de fabricación.

Propiedades de los materiales

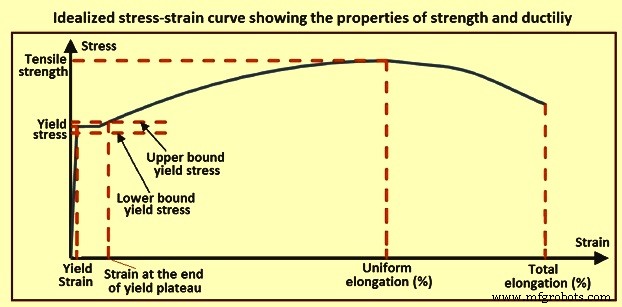

La resistencia y ductilidad de las barras de refuerzo de alta resistencia se definen de diferentes maneras. Las propiedades de tracción y otros requisitos que definen la resistencia y la ductilidad que se especifican incluyen (i) límite elástico mínimo o inferior, como se especifica en la especificación correspondiente, (ii) límite elástico máximo o superior, como se especifica en la especificación pertinente, (iii) ) longitud de la meseta de fluencia o deformación al final de la meseta de fluencia, (iv) resistencia a la tracción, (v) elongación uniforme y alargamiento total, (vi) relación entre la resistencia a la tracción y la tensión de fluencia o su inversa (referida como la fluencia relación), y (viii) los resultados de una prueba de doblado o una prueba de doblez-redoblamiento. Algunas, pero no todas, de estas propiedades y pruebas se especifican para cada barra de refuerzo de alta resistencia. Varias de las propiedades de tracción se indican en la curva tensión-deformación idealizada que se muestra en la figura 3.

Fig. 3 Curva tensión-deformación idealizada que muestra las propiedades de resistencia y ductilidad

Esfuerzo de rendimiento – Para todas las barras de refuerzo, normalmente se especifica el límite elástico o el límite elástico. Sin embargo, en algunas normas (p. ej., ASTM), la deformación al final de la meseta de fluencia se especifica para algunas de las barras de refuerzo de alta resistencia. Estos estándares especifican la tensión al final de la meseta de rendimiento. Las normas ASTM no permiten que el valor medido del límite elástico caiga por debajo del grado del acero, mientras que otras normas (como las normas australianas y neozelandesas) utilizan el concepto fractil del 5 %, en el que se permite que un pequeño porcentaje de ensayos estar por debajo de la fuerza mínima. ASTM A370, "Métodos de prueba estándar y definiciones para pruebas mecánicas de productos de acero" define el punto de fluencia como "la primera tensión en un material menor que la tensión máxima obtenible, en la que se produce un aumento de la deformación sin un aumento de la tensión". El punto de fluencia es aplicable al refuerzo que muestra un aumento en la deformación sin un aumento en la tensión, lo que generalmente solo ocurre en barras de refuerzo con resistencias más bajas.

Las barras de refuerzo de alta resistencia normalmente no tienen un límite elástico definitivo, por lo que es necesario otro medio para definir el límite elástico. La norma ASTM A370 define la tensión de fluencia como "la tensión a la que un material exhibe una desviación límite especificada de la proporcionalidad de la tensión a la deformación". El límite elástico se puede determinar mediante el método de compensación del 0,2 % o el método de "extensión bajo carga" (EUL) de la norma ASTM A370. El método de desviación del 0,2 % se usa para calcular el límite elástico de las barras de refuerzo, pero también se requiere una verificación adicional utilizando el método EUL para una deformación de 0,0035 para definir el límite elástico mínimo de las barras de refuerzo. El método EUL con una deformación de 0,0035 produce tensiones mínimas de 550 MPa y 620 MPa para los grados 690 y 830 de barras de refuerzo de alta resistencia, respectivamente. El método de compensación del 0,2 % también se utiliza para definir el límite elástico en las especificaciones de muchos países.

Resistencia a la tracción – En las especificaciones, la resistencia a la tracción se define consistentemente como la tensión máxima en la curva tensión-deformación. La resistencia a la tracción se calcula dividiendo la carga máxima que soporta la muestra por el área nominal de la barra.

Alargamiento – El alargamiento normalmente se informa como el alargamiento total sobre una longitud de calibre prescrita que se extiende a través de la fractura de una barra. ASTM A370 proporciona dos métodos para la determinación del "alargamiento total". En un método, se marca una barra con una longitud de calibre inicial de 200 mm y se tira hasta fracturarla. Este método no tiene en cuenta el alargamiento elástico. Para el primer método, los extremos de la barra fracturada se unen y se vuelve a medir la longitud de referencia. Luego, el alargamiento se informa como el porcentaje de aumento en la longitud en relación con la longitud calibrada original. En el segundo método, el alargamiento a la fractura se puede medir utilizando un extensómetro, en cuyo caso se incluye el alargamiento elástico. Ambos métodos incluyen el alargamiento localizado adicional en la región estrechada más el alargamiento a lo largo de las partes de la barra que no están estrechadas dentro de la longitud de referencia.

El alargamiento uniforme es la deformación que se produce cuando la barra alcanza su tensión máxima (resistencia a la tracción), expresada como porcentaje. Su nombre proviene del hecho de que esta es la deformación más grande en la barra de prueba, mientras que las deformaciones por tracción son uniformes en toda la longitud entre las mordazas de prueba. Ocurre justo antes del inicio del besuqueo en un bar. El alargamiento uniforme generalmente se mide con un extensómetro mientras se prueba una muestra de barra. Incluye tanto la deformación plástica como la deformación que se recupera al descargar la barra. También se puede determinar midiendo el alargamiento plástico al retirar la muestra de barra de la máquina de prueba y luego agregar la deformación recuperada. En este caso, la deformación plástica se mide fuera de la región estrechada y se le suma la deformación recuperada para obtener el alargamiento uniforme.

El alargamiento uniforme calculado utilizando el 'Canadian Associations Standard CSA G30.18 (CSA, 2009)' supone una descarga lineal con un módulo igual al módulo inicial del acero, Es, de 200 000 MPa. Sin embargo, los datos de prueba en barras de refuerzo de grado 415 MPa indican (i) el módulo de descarga disminuye con un aumento en la tensión de tracción, (ii) la curva de descarga es lineal solo durante la fase inicial de descarga, y (iii) la respuesta se vuelve progresivamente no lineal ya que las barras están totalmente descargadas. Una linealización de la respuesta de descarga puede resultar en un módulo de descarga de alrededor de dos tercios del módulo de carga inicial. Para las barras de refuerzo de alta resistencia, la deformación recuperada puede llegar al 1 %. Algunas normas (p. ej., la norma 4671 de Australia/Nueva Zelanda, 2001) exigen informar sobre el alargamiento uniforme.

El alargamiento uniforme es una propiedad útil para el diseño sísmico ya que está más relacionado con el alargamiento máximo (el alargamiento utilizable) en el que se confía en una ubicación de fluencia, es decir, una región de bisagra plástica. El alargamiento utilizable debe tomarse como el 75 % o menos del alargamiento uniforme, porque bajo condiciones de carga cíclica, las barras de refuerzo pueden alcanzar el estado de daño equivalente asociado con el alargamiento uniforme con un alargamiento menor. Las barras de refuerzo suelen tener una relación característica de alargamiento uniforme a alargamiento de fractura, que varía según el tipo de refuerzo.

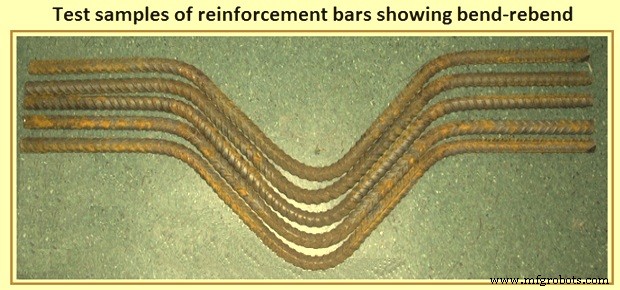

Ductilidad – Los ensayos de flexión y flexión-reflexión son dos formas de evaluar la ductilidad de las barras de refuerzo. Normalmente, las especificaciones de las barras de refuerzo incluyen una prueba de flexión en la que las barras se doblan alrededor de un pasador o mandril de un diámetro específico y con un grado de flexión específico. El diámetro de curvatura varía con el diámetro de la barra. La muestra de prueba pasa si no aparecen grietas en el exterior de la parte doblada de la barra.

Tres categorías principales de pruebas experimentales son útiles para investigar el comportamiento de los dobleces en las barras de refuerzo, con cada categoría de pruebas orientada a responder un conjunto particular de preguntas. Estas categorías son (i) inspecciones visuales de dobleces (pruebas de doblez de ASTM), (ii) pruebas de doblez/redoblamiento y (iii) pruebas de doblez en concreto.

Las especificaciones de ASTM para barras de refuerzo especifican el requisito de flexión como "La muestra de prueba de flexión debe soportar ser doblada alrededor de un pasador sin agrietarse en el exterior de la parte doblada". Por lo tanto, la prueba de doblado requerida implica doblar barras a 180 grados (o 90 grados para barras de 43 mm de diámetro y más grandes) en un diámetro de doblado de pasador especificado. Luego se realiza una inspección visual para identificar grietas en la curva. Si no se observan fisuras visualmente, se considera que el espécimen pasa la prueba de doblado. Aunque la prueba es simple de realizar, no proporciona una medida de la resistencia de reserva y la ductilidad de las barras dobladas, como puede hacerlo una prueba de carga. Es posible que las microfisuras no visibles a simple vista comprometan el rendimiento de las barras de refuerzo in situ.

En las pruebas de doblado y re-doblado, las muestras de barra se doblan al ángulo y diámetro de doblado requeridos, y luego se enderezan a velocidades de carga cuasiestáticas o dinámicas. Para las barras de grado 415 MPa, el endurecimiento por trabajo aumenta la resistencia del acero en las curvas y, por lo general, hace que las muestras se rompan y se separen de las curvas de manera dúctil. Sin embargo, si las barras de refuerzo tienen una ductilidad limitada, como las barras de refuerzo de alta resistencia, las demandas de deformación en las curvas pueden causar grietas, lo que puede hacer que las curvas sean más débiles que las partes no dobladas de las barras de refuerzo y más susceptibles a la fractura por fragilidad. Si una barra de refuerzo falla de manera quebradiza en un doblez, se considera que ha fallado la prueba de doblez/redoblamiento. Sin embargo, si una barra de refuerzo falla de manera dúctil, se considera que ha pasado la prueba. Este tipo de prueba tiene la ventaja de poner las barras dobladas bajo carga y, por lo tanto, proporciona una medida directa del rendimiento de resistencia y ductilidad de las barras dobladas.

Algunas normas necesitan una prueba de doblado y doblado para diámetros de barra más pequeños y una prueba de doblado para diámetros de barra más grandes. Para la prueba de doblado-redoblado, la muestra de barra debe doblarse alrededor de un mandril de un diámetro específico a un ángulo de 90 grados en la mitad de la longitud de la muestra. Se hacen dos curvas adicionales de 45 grados para que la muestra quede recta en una porción, en forma de V cerca de su longitud media y recta en el otro extremo, como se muestra en la Fig. 4. Luego, la muestra se envejece en aceite durante una hora a 100 °C, se enfría y se vuelve a doblar en la dirección inversa aplicando una fuerza de tensión a los extremos de la muestra. Los pasos de envejecimiento y enfriamiento son necesarios para simular los efectos perjudiciales del envejecimiento por deformación. Cuando las barras de refuerzo se doblan, el nitrógeno puede liberarse del acero, lo que puede provocar la fragilización. Al volver a doblarse, es más probable que el acero quebradizo se agriete. No deben ser evidentes grietas en la barra redoblada para pasar la prueba.

Fig. 4 Muestras de prueba de barras de refuerzo que muestran flexión-reflexión

Cabe señalar que las pruebas de doblado/redoblado imponen mayores exigencias a los dobleces de la barra de lo que normalmente se ve en una estructura de hormigón. Por esta razón, es mejor comparar el rendimiento de doblado/redoblado de las barras de refuerzo de alta resistencia con el de las barras de grado 415 MPa, que se han utilizado durante décadas y han mostrado un rendimiento adecuado en elementos de hormigón. Los dobleces en las barras de refuerzo también se pueden ensayar en hormigón. En tales pruebas, se puede investigar la interacción entre el concreto y las curvas de barra. Las versiones simplificadas de la prueba incluyen incrustar una barra en forma de gancho en un bloque de hormigón y tirar de ella hasta que falle. Los posibles modos de falla que se pueden esperar en las pruebas de bloques incluyen (i) fractura de la barra fuera del bloque donde las demandas sobre la barra son más altas, (ii) falla de la barra dentro del bloque más cerca o en la curva, o (iii) división del concreto. bloquear. Tales pruebas, sin embargo, pueden no exponer las curvas a las peores cargas que se pueden experimentar en una estructura, ya que el concreto circundante puede aliviar las curvas de alguna carga. Por el contrario, algunas de las peores cargas en los codos pueden surgir en aplicaciones de confinamiento, donde un núcleo de hormigón en expansión endereza parcialmente los codos mientras les aplica cargas de tracción elevadas. Otra aplicación crítica para los codos de barra es en regiones dañadas, donde se reducen la adherencia al hormigón y sus efectos beneficiosos sobre los codos (por ejemplo, juntas bajo carga sísmica severa o regiones severamente agrietadas). Sin embargo, los ensayos de flexión de barra en elementos de hormigón son esenciales para validar el comportamiento adecuado de la flexión de barra en barras de refuerzo de alta resistencia. Sin embargo, dichas pruebas son costosas de realizar y no se prestan fácilmente a la tarea de determinar los diámetros mínimos de curvatura mientras se exploran las numerosas variables que afectan el rendimiento de las curvas de barra.

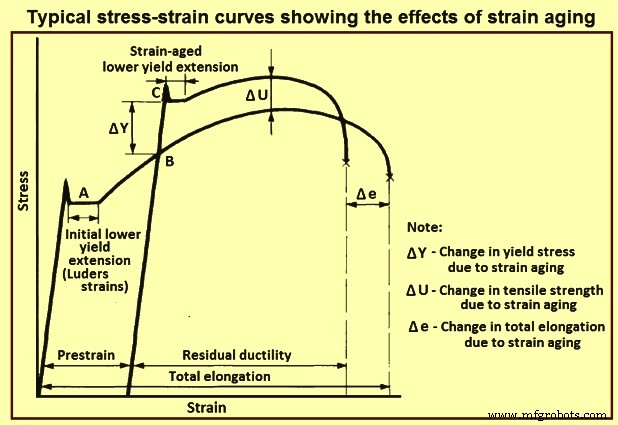

Envejecimiento por cepas – El envejecimiento por deformación se define como el proceso por el cual el acero deformado más allá de su límite elástico sufre cambios dependientes del tiempo en sus propiedades mecánicas. Por lo general, las barras de refuerzo deformadas más allá de su límite elástico, con el tiempo, verán un aumento en su resistencia a la tracción y una disminución en su ductilidad (Fig. 5). También se ha demostrado que el envejecimiento por deformación afecta la temperatura de transición frágil en el acero. Los factores que afectan el envejecimiento por deformación incluyen la composición del acero, la temperatura y el tiempo transcurrido desde que se incurrió en grandes deformaciones. El envejecimiento por deformación se atribuye principalmente a la reasignación de nitrógeno dentro de la matriz de acero. Las temperaturas más altas aceleran este proceso. Por lo tanto, el envejecimiento de la cepa ocurre mucho más rápido en las regiones más cálidas.

Por lo general, la mayoría de los efectos del envejecimiento por manchas en las barras de refuerzo de acero ocurren unos pocos meses después de que se incurre en las deformaciones inelásticas. A medida que las barras de refuerzo se doblan, experimentan grandes deformaciones inelásticas. Por lo tanto, las curvas de barra son propensas a la fragilización por envejecimiento, lo que puede hacer que se rompan prematuramente y limitar su capacidad para soportar deformaciones inelásticas durante la carga estructural.

Fig. 5 Curvas de esfuerzo-deformación típicas que muestran los efectos del envejecimiento por deformación

Un estudio realizado sobre el envejecimiento por deformación de las barras de refuerzo sugiere que el acero microaleado, incluido el titanio y el vanadio, puede reducir los efectos del envejecimiento por deformación en las barras de refuerzo. Dichos elementos de aleación tienen propiedades que les permiten unirse con el nitrógeno en la composición para formar nitruros. Estas reacciones limitan la cantidad de nitrógeno libre en todo el acero que se atribuye a los efectos del envejecimiento por deformación.

Proceso de manufactura

- Consideraciones para el mecanizado suizo de alta producción

- Características y aplicaciones del titanio

- Mar-Bal y EnterpriseIQ

- Evaluación del ciclo de vida y sostenibilidad del acero

- Hierro de Reducción Directa y sus Procesos de Producción

- Barras de refuerzo templadas y revenidas

- Corrosión de barras de refuerzo de acero en hormigón.

- Operación de alto horno y escoria con alto contenido de alúmina

- Sistemas y barras conductoras de grúas

- Maquinaria VMC para producción y eficiencia

- Comprender la dureza, la resistencia y la tenacidad de los materiales.