Corrosión en aceros al carbono

Corrosión en aceros al carbono

Según la norma ISO 8044:2010, "la corrosión es la interacción físico-química entre un metal y su entorno, que provoca cambios en las propiedades del metal y que puede provocar un deterioro funcional significativo del metal, el medio ambiente o el sistema técnico de del que forman parte». La corrosión se ve cuando hay un cambio en las propiedades del metal o del sistema que puede conducir a un resultado no deseado. Esto puede variar desde una discapacidad visual hasta la falla total de los sistemas técnicos que causan un gran daño económico e incluso presentan un peligro para las personas.

La corrosión se puede definir en términos generales como la destrucción o deterioro del metal por reacción química y electroquímica directa con su entorno. En pocas palabras, la corrosión metálica es lo contrario de la galvanoplastia. El metal que se corroe forma el ánodo, mientras que el cátodo es el que se galvaniza. La corrosión metálica ocurre debido a que en muchos ambientes, la mayoría de los metales no son intrínsecamente estables y tienden a volver a una combinación más estable de la cual los minerales metálicos que se encuentran en la naturaleza son ejemplos familiares.

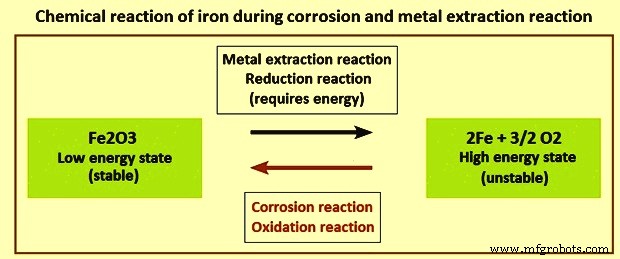

El acero al carbono es el material de ingeniería más utilizado. Tiene una resistencia a la corrosión relativamente limitada. El costo de la corrosión del acero al carbono para la economía total es muy alto. Dado que los aceros al carbono representan la clase más grande de aleaciones en uso, tanto en términos de tonelaje como de costo total, la corrosión de los aceros al carbono es un problema de enorme importancia práctica. En el acero al carbono, el proceso de corrosión típico se puede considerar como la reacción inversa termodinámicamente favorecida del proceso de obtención de metal (extracción), como se muestra en la Fig. 1.

Fig. 1 Reacción química del hierro durante la reacción de corrosión y extracción del metal

El acero al carbono (que incluye los aceros dulces) tiene por naturaleza un contenido de aleación limitado, normalmente inferior al 2 % en peso del total de todas las adiciones. Desafortunadamente, estos niveles de adición generalmente no producen cambios notables en el comportamiento general frente a la corrosión. Una posible excepción a esta afirmación son los aceros resistentes a la intemperie, en los que pequeñas adiciones de cobre, cromo, níquel y/o fósforo producen reducciones significativas en la tasa de corrosión en ciertos ambientes. A los niveles de varios elementos en los que están presentes en el acero al carbono, los elementos no tienen un efecto significativo sobre la tasa de corrosión en la atmósfera, las aguas neutras o los suelos. Sólo en el caso de ataque ácido, se observa un efecto. En este caso, la presencia de fósforo y azufre aumenta notablemente la velocidad de ataque. De hecho, en sistemas ácidos, los hierros puros parecen mostrar la mejor resistencia al ataque.

Las reacciones de corrosión tienen lugar cuando las condiciones son termodinámicamente favorables a las reacciones químicas. Cuando esto sucede, otros factores potenciales impulsan la velocidad de la reacción (cinética de la reacción). La tasa de corrosión depende en gran medida del entorno en el que se utilizan los aceros al carbono. Al resolver un problema de corrosión en particular, a menudo se puede lograr un cambio dramático en la tasa de ataque alterando el ambiente corrosivo. Dado que la corrosión es un fenómeno multifacético, generalmente es útil intentar categorizar los diversos tipos según la base ambiental, como la corrosión atmosférica, la corrosión acuosa, la corrosión en suelos, hormigón y calderas, etc.

Tipos de reacciones de corrosión

Existe una distinción entre los tipos de corrosión que normalmente describen la interacción entre el metal y el medio ambiente, y las formas de corrosión que describen la apariencia fenomenológica.

Reacción química – Es una típica reacción de corrosión química que ocurre a altas temperaturas, donde el metal reacciona con gases calientes y forma una capa de óxido.

Reacción metalofísica – El ejemplo de la reacción metalofísica es la fragilización causada por el hidrógeno que se difunde en el metal, lo que posiblemente provoque la falla de un componente. La fragilización puede ser el resultado de un proceso de fabricación descuidado. También puede ser iniciado por procesos de corrosión (disolución de metales) como el agrietamiento asistido por hidrógeno inducido por corrosión.

Reacción electroquímica – Es el tipo más común de reacción de corrosión. La reacción implica un intercambio eléctrico por medio de electrones en el metal e iones en un electrolito conductor, como una película de agua en su superficie.

La reacción general se puede separar en dos reacciones parciales, a saber, (i) disolución del metal, también conocida como oxidación o reacción anódica (Fe =Fe2+ + 2 e-), y (ii) reducción o reacción catódica, una reacción que involucra principalmente al oxígeno presente. en el aire con agua (O2 + 2 H2O + 4 e- =4 OH). Estas dos reacciones parciales pueden tener lugar en la superficie del metal en una distribución bastante homogénea que conduce a un ataque uniforme o pueden ocurrir localmente y por separado, lo que lleva a formas localizadas de corrosión como la corrosión por picaduras.

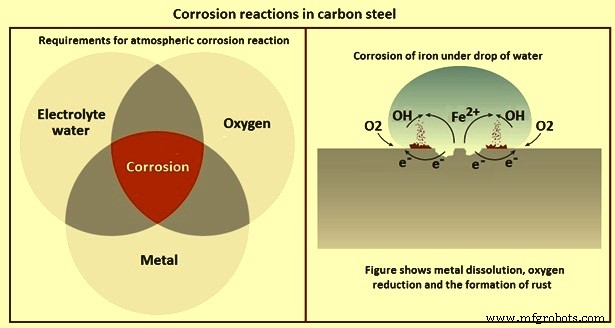

El mecanismo y la naturaleza electroquímica de la reacción de corrosión definen los requisitos necesarios para que se produzca la corrosión (Fig. 2). Estos requisitos son (i) un metal conductor, (ii) un electrolito (una película delgada de humedad en la superficie ya es suficiente) y (iii) oxígeno para la reacción catódica.

Fig. 2 Reacciones de corrosión en acero al carbono

La figura 2 también muestra el mecanismo básico de corrosión del hierro bajo una gota de agua. Tanto las reacciones de disolución de hierro como las de reducción de oxígeno tienen lugar con una ligera separación en la superficie, y sus productos (iones Fe e iones OH) reaccionan en la gota de agua para formar óxido rojo (producto de corrosión). El modelo simple de la reacción de corrosión de la Fig. 2 explica muchas formas de corrosión y también deduce medidas para reducir la corrosión. Al prevenir o ralentizar una de las reacciones parciales, se puede reducir la tasa de corrosión general.

Formas de corrosión

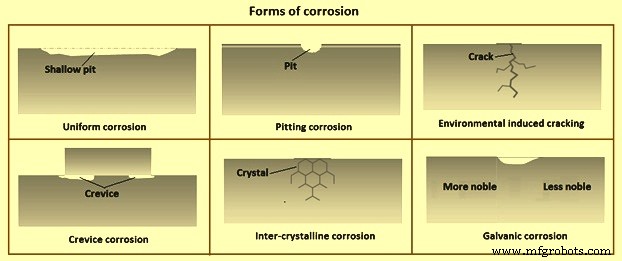

Hay seis formas principales de corrosión (Fig. 3). Estos son (i) corrosión uniforme/corrosión por picaduras superficiales, (ii) corrosión por picaduras, (iii) agrietamiento inducido por el medio ambiente, (iv) corrosión en grietas, (v) corrosión intercristalina (intergranular) y (vi) corrosión galvánica. .

Fig. 3 Formas de corrosión

Corrosión uniforme/ corrosión por picaduras superficiales – La corrosión uniforme es una forma de corrosión en la que la superficie se elimina casi uniformemente. Las reacciones parciales (disolución del metal y reducción de oxígeno) se distribuyen estadísticamente sobre la superficie, lo que lleva a una disolución más o menos homogénea del metal y a la formación uniforme de productos de corrosión (por ejemplo, óxido rojo en acero al carbono). La extensión de esta forma de corrosión normalmente se puede estimar bien sobre la base de la experiencia previa. La tasa de corrosión normalmente se da en micrómetros por año. Utilizando estos valores medios, es posible calcular la esperanza de vida de un componente y, por lo tanto, aumentar su esperanza de vida aumentando su grosor.

La corrosión uniforme tiene lugar en el acero al carbono sin protección y en el acero revestido de zinc en condiciones atmosféricas. En realidad, es improbable que se produzca un ataque de corrosión puramente homogéneo. Siempre hay zonas, especialmente en piezas de acero complejas, que se corroen más rápido que otras dando lugar a una superficie más o menos rugosa con una cubierta irregular de productos de corrosión.

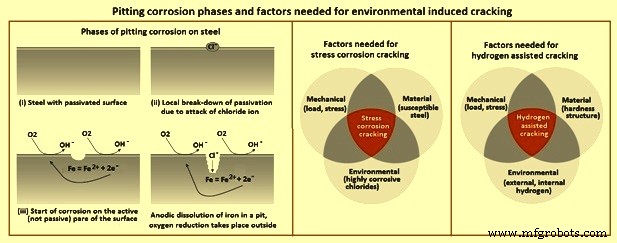

Corrosión por picaduras – La corrosión por picadura es una forma localizada de corrosión que conduce a la creación de pequeños agujeros o picaduras en el acero. Esta forma de corrosión se encuentra principalmente en metales pasivos que deben su resistencia a la corrosión a una fina capa de óxido en la superficie con un espesor de solo unos pocos nanómetros. El proceso de iniciación de la corrosión comienza con una ruptura local de la capa pasiva. El ataque corrosivo local puede iniciarse en aceros, por ejemplo, por iones de cloruro. La corrosión por picadura puede ser bastante problemática. Mientras que la corrosión uniforme se puede ver claramente en la superficie, la corrosión por picaduras a menudo aparece solo como pequeños agujeros en la superficie. Por lo general, se desconoce la cantidad de material eliminado por debajo de los orificios, ya que se pueden formar cavidades ocultas, lo que hace que la corrosión por picaduras sea más difícil de detectar y predecir. Técnicamente, no existe una forma razonable de controlar la corrosión por picaduras. Esta forma de corrosión debe excluirse desde el principio mediante consideraciones de diseño y el uso del material adecuado.

Fig. 4 Fases de corrosión por picadura y factores necesarios para el agrietamiento inducido por el medio ambiente

Agrietamiento inducido por el medio ambiente – Hay dos tipos de agrietamiento inducido por el medio ambiente. Estos son (i) agrietamiento por corrosión bajo tensión y (ii) agrietamiento asistido por hidrógeno (Fig. 4).

El agrietamiento por corrosión bajo tensión es un proceso combinado de corrosión mecánica y electroquímica que da como resultado el agrietamiento de ciertos materiales. Puede conducir a una falla frágil repentina e inesperada de metales normalmente dúctiles sujetos a niveles de tensión muy por debajo de su límite elástico. Las tensiones internas en un material pueden ser suficientes para iniciar un ataque de agrietamiento por corrosión bajo tensión.

El agrietamiento por corrosión bajo tensión no es simplemente una superposición de la corrosión y las tensiones mecánicas, sino que puede entenderse como un proceso autocatalítico y autoacelerado que conduce a altas tasas de disolución del metal (reacción anódica). Inicialmente, se forma un pequeño hoyo y se convierte en una grieta debido a la tensión aplicada o residual en el material. La formación de grietas abre una nueva superficie metálica activa (no pasiva), que nuevamente se corroe con mucha facilidad. Esto conduce a una mayor propagación de grietas y nuevamente a la exposición de nuevas superficies metálicas altamente activas en la grieta. La disolución del metal en la fisura avanza rápidamente hasta que se produce la falla mecánica.

El agrietamiento por corrosión bajo tensión es una forma muy específica de corrosión que ocurre solo cuando se cumplen los siguientes tres requisitos diferentes al mismo tiempo (Fig. 4), a saber (i) mecánica (carga, tensión), (ii) material (aleación susceptible, por ejemplo, acero ), y (iii) medio ambiente (altamente corrosivo, cloruros). Es bien sabido que ciertos grados de acero pueden sufrir agrietamiento por corrosión bajo tensión en entornos hostiles, como piscinas cubiertas. En la mayoría de estos casos, la corrosión la inician los cloruros que atacan la capa pasiva.

El agrietamiento asistido por hidrógeno es causado por la difusión de átomos de hidrógeno en el acero. La presencia de hidrógeno en la red debilita la integridad mecánica del metal y conduce al crecimiento de grietas y fracturas frágiles a niveles de tensión por debajo del límite elástico. Al igual que el agrietamiento por corrosión bajo tensión, puede provocar fallas repentinas en las piezas de acero sin señales de advertencia detectables. En aplicaciones comunes, el daño por hidrógeno generalmente solo es relevante para acero de alta resistencia con una resistencia a la tracción de alrededor de 1 MPa o superior.

En cuanto al agrietamiento por corrosión bajo tensión, deben estar presentes tres condiciones diferentes (Fig. 4) al mismo tiempo. Estos son (i) mecánicos (carga, estrés), (ii) materiales (estructura de dureza), (iii) ambientales (hidrógeno externo, hidrógeno interno).

La fuente de hidrógeno puede ser el proceso de producción, como la fabricación de acero, el decapado y el electrogalvanizado (hidrógeno primario). Una fuente secundaria puede ser el hidrógeno formado durante un proceso de corrosión. Durante el proceso de corrosión, se forma hidrógeno y se difunde en el material. Esta entrada de hidrógeno provoca una disminución de la tenacidad o ductilidad del acero.

Corrosión en grietas – La corrosión por grietas se refiere a la corrosión que ocurre en las grietas o hendiduras formadas entre las dos superficies (hechas del mismo metal, diferentes metales o incluso un metal y un no metal). Este tipo de corrosión se inicia por la entrada restringida de oxígeno del aire por difusión en el área de la grieta que conduce a diferentes concentraciones de oxígeno disuelto en el electrolito común (la llamada celda de aireación). Nuevamente, las dos reacciones parciales tienen lugar en diferentes partes de la superficie. La reducción de oxígeno tiene lugar en las áreas exteriores con concentraciones más altas de oxígeno fácilmente accesibles por el aire circundante, mientras que la disolución del metal anódico ocurre en el área de la grieta, lo que resulta en un ataque localizado (por ejemplo, picaduras). También puede ocurrir debajo de arandelas o juntas, cuando no se impide la entrada de agua por debajo.

Hay límites inferiores y superiores para el tamaño de una grieta en la que se puede inducir la corrosión. Si la grieta es demasiado estrecha, no se introduce electrolito para la corrosión. Si la grieta es demasiado ancha para reducir la entrada de oxígeno, la celda de aireación y, en consecuencia, no se pueden desarrollar diferentes concentraciones de oxígeno. Sin embargo, el ancho crítico de la grieta depende de varios factores, como el tipo de acero involucrado, el ambiente corrosivo y los ciclos húmedo/seco.

Corrosión intercristalina (intergranular) – La corrosión intercristalina es una forma especial de corrosión localizada, donde el ataque corrosivo tiene lugar en un camino bastante estrecho, preferentemente a lo largo de los límites de grano en la estructura metálica. El efecto más común de esta forma de corrosión es una rápida desintegración mecánica (pérdida de ductilidad) del material. Normalmente se puede prevenir utilizando el material y el proceso de producción adecuados.

Un ejemplo bien conocido es la llamada sensibilización del acero inoxidable. Cuando ciertos grados de este material se mantienen a una temperatura dentro del rango de 500 °C a 800 °C durante un tiempo considerable, p. durante un proceso de soldadura, se forman carburos ricos en cromo, lo que da como resultado el agotamiento del cromo en los límites de grano. En consecuencia, los límites de grano poseen un menor grado de resistencia a la corrosión que el material residual, lo que lleva a un ataque corrosivo localizado.

Corrosión galvánica (de contacto) – La corrosión galvánica se refiere al daño por corrosión donde dos metales diferentes tienen una conexión eléctricamente conductora y están en contacto con un electrolito corrosivo común. En el modelo electroquímico de la corrosión, una de las dos reacciones parciales (disolución del metal anódico y reducción del oxígeno catódico) tiene lugar casi exclusivamente en un metal. Normalmente, el metal menos noble se disuelve (disolución del metal anódico), mientras que la parte más noble no es atacada por la corrosión (sirve solo como cátodo para la reducción de oxígeno). Cuando se produce corrosión galvánica, la tasa de corrosión del metal menos noble es más alta que en un entorno libre de corrosión sin contacto con otro metal.

Utilizando datos termodinámicos y teniendo en cuenta la experiencia común adquirida en aplicaciones típicas, es posible predecir qué combinaciones de materiales se ven afectadas por la corrosión galvánica. Un ejemplo positivo del fenómeno de la corrosión galvánica es la forma en que el zinc protege los aceros al carbono y los aceros de baja aleación. El zinc es el metal menos noble que protege activamente al acero al ser corroído.

Corrosión atmosférica del acero al carbono

La corrosión del acero al carbono en la atmósfera y en muchos ambientes acuosos se comprende mejor desde el punto de vista de la formación y descomposición de la película. Es un hecho ineludible que el hierro en presencia de oxígeno y/o agua es termodinámicamente inestable con respecto a sus óxidos. Por lo tanto, la pregunta nunca es si el acero se va a corroer, sino a qué velocidad. En ausencia de formación de película y con un ambiente constante, se espera que la tasa de oxidación sea constante. Por otro lado, si la película del producto de corrosión que se forma aísla el acero del ambiente corrosivo, entonces se espera una tasa de corrosión cero después del período inicial de formación de la película. Una película fuertemente adherida que sólo permite la transferencia por difusión de los reactivos se caracteriza por una velocidad de corrosión que disminuye con la raíz cuadrada del tiempo de exposición. Dado que las idealizaciones anteriores rara vez se encuentran en la corrosión de los aceros al carbono, es obvio que intervienen otros factores que tienden a interrumpir la formación de una película estable. Estos factores pueden ser externos, como la erosión por el viento o la lluvia, o pueden ser internos a la propia película, como las tensiones provocadas por los diferentes volúmenes específicos de metal y óxido.

La corrosión del hierro en la atmósfera procede por la formación de óxidos hidratados. Las reacciones de semicelda se pueden expresar mediante las ecuaciones (i) 1/2O2 + H2O + 2e =2(OH)- (catódica), y (ii) Fe =(Fe)2+ + 2e (anódico). Entonces pueden ocurrir más reacciones, como (i) (Fe)2+ + 2(OH)- =Fe(OH)2, y (ii) 2Fe(OH)2 + H2O + 1/2O2 =2Fe(OH)3 .

Los óxidos hidratados pueden perder agua durante los períodos secos y volver a los óxidos ferrosos y férricos anhidros. Además, a menudo se forma una capa de magnetita (Fe3O4) o FeO·Fe2O3 entre las capas de óxido de hierro (FeO) y hematita (Fe2O3). En realidad, los diversos óxidos e hidróxidos de hierro forman un sistema de compuestos bastante complicado. Se ha encontrado que el compuesto FeOOH existe en tres formas cristalinas diferentes más una forma amorfa. La aparición de los diversos tipos de óxido depende del pH, la disponibilidad de oxígeno, varios contaminantes atmosféricos y la composición del acero al carbono, como en los aceros resistentes a la intemperie que contienen cobre y fósforo. La naturaleza real de la película de corrosión es importante ya que el FeO y el FeOOH parecen ser más adherentes que el Fe3O4 y el Fe2O3 y, por lo tanto, es más probable que retrasen el ataque corrosivo, pero los óxidos y oxihidróxidos más altos son más propensos a la fragmentación.

Dado que existe una variación sustancial en las tasas de corrosión de los aceros al carbono en diferentes entornos atmosféricos (rural, urbano, industrial y marino, etc.), es lógico determinar cuál de los factores contribuye a estas diferencias. Aunque la predicción de la corrosividad no es posible, parece que la humedad, la temperatura y los niveles de cloruro, sulfato y probablemente otros contaminantes atmosféricos presentes ejercen una influencia en la velocidad de corrosión de los aceros al carbono.

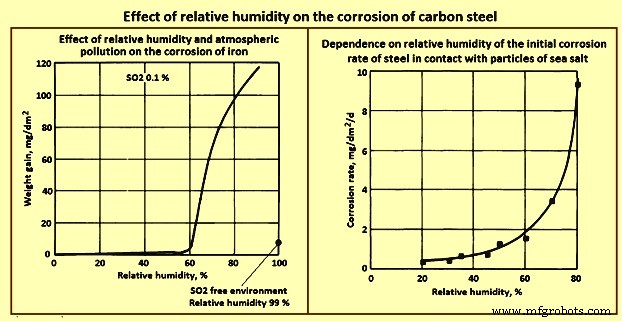

Efectos de la humedad y los contaminantes atmosféricos – Dado que la corrosión atmosférica es un proceso electrolítico, se necesita la presencia de un electrolito. Esto no significa que la superficie de acero deba estar inundada de agua. De hecho, todo lo que se necesita es una película muy delgada de agua absorbida. Durante una exposición real, el acero pasa una parte del tiempo inundado de agua debido a la lluvia o las salpicaduras y una parte del tiempo cubierto con una fina película de agua adsorbida. La porción de tiempo que se pasa cubierto con la fina película de agua depende en gran medida de la humedad relativa en los lugares de exposición. Varios estudios han demostrado que el tiempo de humedad, aunque un factor importante, no se puede considerar de forma aislada al estimar las tasas de corrosión. Un ejemplo de este hecho se muestra en la Fig. 5, en la que se representa gráficamente la ganancia de peso del hierro en función de la humedad relativa para una exposición de 55 días en una atmósfera que contiene 0,01 % de dióxido de azufre. En la esquina inferior derecha de la Fig. 5 se encuentra la tasa de corrosión medida para el hierro expuesto durante el mismo tiempo en un ambiente libre de dióxido de azufre a una humedad relativa del 99 %.

Otra característica de interés es la aparente existencia de un nivel crítico de humedad por debajo del cual la tasa de corrosión es pequeña. La humedad crítica en un entorno que contiene dióxido de azufre es de alrededor del 60 %. Este comportamiento contrasta con el del acero en contacto con partículas de sal marina, como se muestra en la Fig. 5. En la Fig. 5, la tasa de corrosión muestra un aumento constante con el aumento de la humedad. Aunque hay escasez de datos, parece razonable que los óxidos de nitrógeno en el medio ambiente también muestren un efecto acelerador sobre la corrosión del acero al carbono. De hecho, se sospecha que cualquier componente atmosférico gaseoso capaz de una fuerte actividad electrolítica es capaz de aumentar la velocidad de corrosión del acero al carbono. En resumen, se puede ver que hay un efecto acelerador de los iones de cloruro sobre la corrosión atmosférica,

Fig. 5 Efecto de la humedad relativa sobre la corrosión de los aceros C

Protección contra la corrosión de aceros al carbono

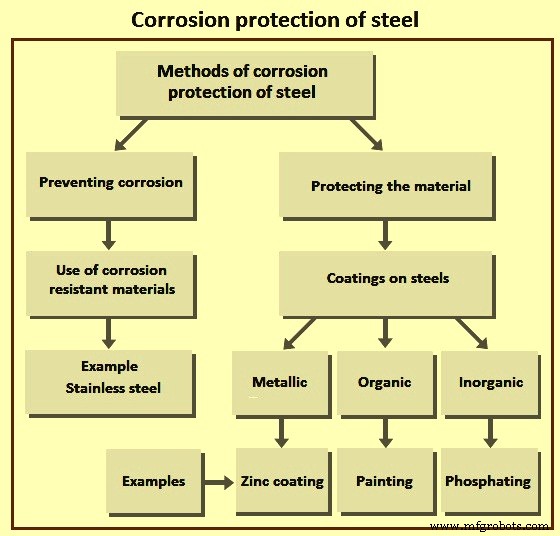

La protección contra la corrosión (Fig. 6) suele ser una consideración necesaria al seleccionar acero al carbono para una aplicación estructural dada. La corrosión puede reducir la capacidad de carga de un componente, ya sea por la reducción general de su tamaño (sección transversal) o por picaduras, lo que no solo reduce la sección transversal efectiva en la región picada, sino que también introduce aumentos de tensión que pueden iniciar grietas. Obviamente, cualquier medida que reduzca o elimine la corrosión prolonga la vida útil de un componente y aumenta su fiabilidad. La economía, las condiciones ambientales, el grado de protección necesario para la vida útil proyectada de la pieza, las consecuencias de fallas inesperadas en el servicio y la importancia de la apariencia son los principales factores que determinan no solo si una pieza de acero debe protegerse contra la corrosión, sino también la mayor método eficaz y económico para lograr esa protección.

Fig. 6 Protección contra la corrosión del acero

Existen dos métodos para minimizar la corrosión de los aceros. El primero es separar las fases de reacción y el segundo es reducir la reactividad de las fases de reacción. La separación de las fases de reacción se puede lograr mediante recubrimientos metálicos, inorgánicos u orgánicos e inhibidores formadores de películas. La reactividad se puede reducir mediante aleación, protección anódica o catódica y tratamiento químico del medio ambiente. Algunos métodos de protección combinan dos o más formas.

En la mayoría de los entornos, la tasa de corrosión del acero al carbono suele ser de alrededor de 20 micrómetros por año en una atmósfera exterior rural y aumenta a más de 100 micrómetros por año en entornos costeros. Normalmente es demasiado alto para una aplicación satisfactoria. El diseño del producto generalmente no tiene en cuenta una pérdida de material base. Por lo tanto, se necesitan soluciones rentables de protección contra la corrosión para el acero al carbono. Sin embargo, en un entorno alcalino, el acero normalmente permanece estable. Esto explica por qué, por ejemplo, las barras de refuerzo de acero al carbono ya están muy bien protegidas contra la corrosión en el entorno alcalino del hormigón circundante.

Revestimiento de protección de acero al carbono

Se aplican varios tipos de recubrimientos para mejorar la resistencia a la corrosión de los aceros al carbono. Las prácticas de recubrimiento van desde la lubricación para una protección temporal de bajo costo hasta la deposición de vapor para la resistencia a la corrosión, el calor y el desgaste a largo plazo. Por razones económicas, el grado de protección deseado debe determinarse antes de seleccionar un recubrimiento.

Se puede obtener una protección temporal eficaz durante el transporte o el almacenamiento revistiendo el acero al carbono con aceite mineral, disolventes combinados con inhibidores, emulsiones de revestimientos a base de petróleo o ceras. Estos tipos de recubrimientos se aplican después del decapado con ácido o entre secuencias de recubrimiento. No se espera que estos recubrimientos brinden protección contra la corrosión a largo plazo.

La preparación de la superficie es importante para todos los procesos de recubrimiento. Cualquier óxido en la superficie del acero debe eliminarse mediante decapado o granallado. El desengrasado es necesario después de la eliminación del óxido o cuando el acero ha recibido un revestimiento temporal, y se puede lograr de varias formas. Idealmente, el primer paso en el proceso de recubrimiento debe comenzar inmediatamente después de la limpieza.

Procesos de recubrimiento – Se utilizan para aplicar recubrimientos de zinc, aluminio, plomo, estaño y algunas aleaciones de estos metales a los aceros al carbono. El proceso de inmersión en caliente consiste en sumergir el acero en un baño fundido del metal de revestimiento.

El recubrimiento de zinc o galvanizado es una buena opción para la protección contra la corrosión del acero al carbono. Varios procesos adecuados están disponibles para la aplicación de recubrimientos de zinc sobre acero. La tasa de corrosión del zinc es más de diez veces menor que la del acero, alrededor de 0,5 micrómetros por año en ambientes rurales/urbanos y aumentando hasta alrededor de 5 micrómetros por año en ambientes costeros. Las bajas tasas de corrosión son el resultado de la formación de capas estables de productos de corrosión que contienen carbonatos (del CO2 en el aire) y cloruros (si están presentes en la atmósfera). Las condiciones en las que no es posible la formación de tales productos de corrosión insolubles conducen a tasas de corrosión mucho más altas, lo que limita la idoneidad del zinc como revestimiento protector. Estos incluyen condiciones permanentemente húmedas o exposición a altas concentraciones de contaminantes industriales como el dióxido de azufre. En estos ambientes, los productos de corrosión solubles se forman preferentemente y pueden ser lavados por la lluvia. Además de disminuir las tasas de corrosión, el zinc también brinda protección catódica o de sacrificio al acero subyacente. Cuando el rayado, el astillado o cualquier otro daño del revestimiento de zinc deja al descubierto el acero, se produce una forma especial de corrosión galvánica. El zinc, al ser un metal menos noble que el acero, se corroe preferentemente, lo que ayuda a mantener protegida la superficie de acero expuesta.

Los recubrimientos de zinc se consumen de manera bastante homogénea durante la corrosión atmosférica. En consecuencia, en una aplicación dada, la duplicación del espesor del revestimiento normalmente también duplica el tiempo hasta que se consume el zinc y se produce el óxido rojo en el sustrato de acero. El zinc no es estable en ambientes alcalinos y se ataca fácilmente en soluciones con un valor de pH de 10 o superior.

Los métodos de recubrimiento de zinc son electro galvanizado, galvanizado en caliente y Sherardizing. Sherardizing es un método de recubrimiento de zinc que utiliza un proceso de difusión térmica.

Los recubrimientos de aluminio por inmersión en caliente (aluminización) proporcionan aceros al carbono con resistencia tanto a la corrosión como al calor. En muchos entornos, el aluminio protege galvánicamente al acero de la misma manera que el zinc. Las aleaciones de zinc-aluminio y aluminio-zinc también se aplican al acero por inmersión en caliente. El calentamiento del acero aluminizado da como resultado la formación de un compuesto intermetálico de hierro y aluminio que resiste la oxidación a temperaturas de hasta alrededor de 800 °C. El acero aluminizado se usa a menudo cuando se necesita resistencia al calor, por ejemplo, en los sistemas de escape de los automóviles.

Los recubrimientos de estaño por inmersión en caliente proporcionan un recubrimiento de barrera decorativo y no tóxico. El estaño no protege galvánicamente el sustrato de acero. Por esta razón, las lacas u otros recubrimientos orgánicos a menudo se usan para llenar los poros del recubrimiento de estaño y brindar una mejor protección de barrera.

Los revestimientos de plomo por inmersión en caliente a veces se utilizan en acero que está expuesto a vapores de ácido sulfúrico u otros entornos químicos agresivos. La placa Terne, un revestimiento de aleación de plomo y estaño, brinda más protección que los revestimientos de plomo puro y es soldable.

Los recubrimientos galvanizados se aplican al acero para resistencia a la corrosión, apariencia, soldabilidad u otros requisitos especiales. Se galvaniza una amplia variedad de materiales sobre acero, incluidos zinc, aluminio, cromo, cobre, cadmio, estaño y níquel. Los revestimientos multicapa también se pueden aplicar mediante galvanoplastia. Un ejemplo es el sistema de revestimiento de cobre, níquel y cromo que se usa para molduras automotrices brillantes.

Metales revestidos – Los aceros al carbono se pueden unir a materiales más resistentes a la corrosión, como el cobre y los aceros inoxidables, mediante laminación en frío, laminación en caliente, prensado en caliente, unión por explosión y unión por extrusión. El material compuesto laminar resultante tiene propiedades específicas que no se pueden obtener en un solo material.

Recubrimientos por pulverización térmica – Estos recubrimientos proporcionan una protección eficaz contra la corrosión a largo plazo para los aceros en una amplia gama de entornos corrosivos. Se aplican mediante uno de varios procesos, incluido el rociado con llama de alambre, el rociado con llama de polvo y el rociado con arco eléctrico. El zinc, el aluminio y las aleaciones de zinc-aluminio son los materiales de revestimiento más comunes aplicados mediante técnicas de proyección térmica. Los aceros inoxidables austeníticos, los bronces al aluminio y los materiales de revestimiento MCrAlY (donde M =Co, Ni o Co/Ni) también se han utilizado para aplicaciones específicas. Para obtener la máxima resistencia a la corrosión, los recubrimientos de rociado térmico se sellan con una capa superior orgánica. Los revestimientos de rociado térmico se utilizan con frecuencia para la protección contra la corrosión en aplicaciones marinas.

Recubrimientos depositados por vapor – A veces se utilizan para la protección del acero al carbono, aunque el coste de dichos revestimientos puede ser muy elevado. En la deposición de vapor, ya sea deposición física de vapor o deposición química de vapor, el material de recubrimiento se transporta al sustrato en forma de átomos o moléculas individuales. Se puede aplicar una amplia gama de materiales de recubrimiento por deposición de vapor. Si se aplica con un espesor suficiente, el recubrimiento es esencialmente libre de poros y denso, proporcionando así una excelente protección de barrera. Una aplicación bien conocida para los recubrimientos depositados por vapor sobre el acero son los recubrimientos de aluminio depositados por vapor de iones sobre componentes aeroespaciales y de aeronaves de acero.

Recubrimientos de conversión de fosfato o cromato – Se utilizan para mejorar la resistencia a la corrosión de los aceros. Por sí mismos, proporcionan una resistencia a la corrosión ligeramente mejor que el acero desnudo. Más a menudo, se usan junto con otro sistema de recubrimiento. Los recubrimientos de conversión se aplican después del galvanizado en caliente y brindan una buena protección contra la corrosión cuando se recubren con un sistema de recubrimiento orgánico.

En el fosfatado, el acero se sumerge en una solución ácida que contiene sales de fosfato metálico (Zn, Fe). La solución reacciona con la superficie del acero formando una capa microcristalina de fosfatos en la superficie. Esto da como resultado una superficie rugosa con excelentes propiedades de retención de aceite.

Recubrimientos orgánicos – Estos recubrimientos consisten en pinturas, que se utilizan más a menudo para la protección contra la corrosión de los aceros que cualquier otro tipo de recubrimiento. Aplicadas correctamente, las pinturas brindan una excelente protección a un costo relativamente bajo. Hay disponible una amplia variedad de materiales de recubrimiento y métodos de aplicación para las aplicaciones de las pinturas.

Revestimientos cerámicos – Los revestimientos cerámicos utilizados para proteger el acero incluyen cementos de silicato y esmaltes de porcelana. Los revestimientos monolíticos de cemento proporcionan una buena resistencia a los productos químicos y al aislamiento térmico. Se pueden aplicar por colada o por proyección. Los esmaltes de porcelana son revestimientos de vidrio que se fusionan sobre la superficie de acero a 425 °C o más para proporcionar un revestimiento vítreo con buena resistencia a la corrosión y alta dureza. The composition of the enamel can be varied to provide desired properties, such as improved resistance to alkalis.

Other nonmetallic materials coatings – These coatings are sometimes used as coatings or linings for steel in corrosion applications. These include rubbers (both natural and synthetic) and other elastomers and such plastic materials as epoxies, phenolics, and vinyls. A wide variety of properties and resistances to specific environments are available. Rubber linings have been used for many years in steel storage tanks for hydrochloric acid and sulphuric acid. Plastic linings are employed for plating tanks and similar applications.

Multi-layer coatings – When the corrosion protection provided by the metallic coating is not sufficient, then the steel can be further protected by additional coatings, mainly organic paint with or without metallic flakes. An example of this is the multi-layer coating on fasteners consisting of an electro-plated Zn alloy coating with an additional organic top coat.

Proceso de manufactura