Proceso de refundición de electroescoria

Proceso de refundición de electroescoria

Electroslag remelting (ESR) es el nombre abreviado que se le da al proceso de refusión y refinación secundaria de electrodos consumibles de electroescoria. Es un proceso siderúrgico secundario que se utiliza para refundir y refinar aceros y aleaciones especiales que normalmente se utilizan para aplicaciones críticas en aeronaves, centrales térmicas y nucleares, hardware de defensa, etc. El objetivo principal del proceso ESR es controlar la no -Inclusiones metálicas en el acero, elimina segregaciones y retracciones, y produce lingotes más homogéneos. El proceso ESR normalmente es esencial para los lingotes de acero pesado.

La ESR se conoce desde la década de 1930, pero pasaron alrededor de 30 años antes de que se convirtiera en un proceso reconocido para la producción en masa de lingotes de alta calidad. A fines de la década de 1960, ganó aceptación el concepto de utilizar plantas ESR para fabricar lingotes de forja de gran tamaño. La creciente demanda de unidades generadoras de energía eléctrica más grandes requería forjar lingotes que pesaran 100 toneladas o más para la fabricación de ejes de generadores y turbinas. La tecnología ESR es de interés no solo para la producción de lingotes de acero para herramientas y superaleaciones de menor peso, sino también para lingotes de forja pesados. Un gran horno ESR, puesto en servicio a principios de la década de 1970, permite fabricar lingotes de 2.300 mm de diámetro y 5.000 mm de longitud con un peso de hasta 165 toneladas. El horno opera con extracción de lingotes empleando cuatro electrodos consumibles refundidos simultáneamente en el molde de gran diámetro y reemplazando los electrodos consumidos por otros posteriores y tantos como sean necesarios para producir el peso de lingote deseado.

El proceso ESR es uno de los nuevos procesos desarrollados más importantes. La principal ventaja del proceso es el refinado que se puede obtener por fusión a través de una escoria de composición controlada, y el especial control sobre la solidificación. Este control reduce el espacio entre los brazos de las dendritas, la microsegregación y la porosidad, lo que conduce a un lingote sólido. Además, el sistema de control automático de fusión (AMC) con sus características inherentes, facilidad de operación y su precisión y repetibilidad de control, ayuda a producir lingotes con excelentes propiedades, que incluyen (i) estructura homogénea, firme y solidificada direccionalmente, (ii) alta grado de limpieza, (iii) libre de fallas internas (p. ej., escamas de hidrógeno), (iv) libre de macrosegregación y (v) superficie lisa del lingote que da como resultado un alto rendimiento del lingote.

Por lo tanto, el proceso ESR es un proceso apropiado para materiales de alta calidad que incluyen (i) aceros para cojinetes de bolas, rodillos de acero, aceros para herramientas, aceros resistentes al desgaste para temperaturas de trabajo altas y bajas, y aceros rápidos para alto rendimiento, (ii) ) aceros inoxidables altamente aleados, aceros resistentes a la corrosión y a los ácidos, y aceros utilizados para aplicaciones de alta temperatura, (iii) aceros utilizados en defensa, así como en tecnología aeronáutica y aeroespacial, (iv) aceros utilizados para aplicaciones médicas, farmacéuticas y químicas. industrias, y (v) aceros utilizados en la ingeniería aeroespacial y de energía en alta mar, componentes de reactores nucleares.

Las diversas ventajas del proceso ESR en comparación con los lingotes fundidos de manera convencional incluyen (i) estructura densa del lingote sin orificio de contracción interno ni porosidad, (ii) mayor limpieza (menos y más pequeñas inclusiones), (iii) estructura homogénea y análisis químico en todo el lingote de longitud, (iv) mayor rendimiento del material refundido al producto final, (v) mejora general de las propiedades mecánicas, (vi) superficie lisa (en general, no es necesario tratar la superficie antes del trabajo en caliente), (vii) solidificación controlada (macro-mejora y microestructura), y (viii) protección del material refundido frente a la atmósfera oxidante mediante el baño de escoria.

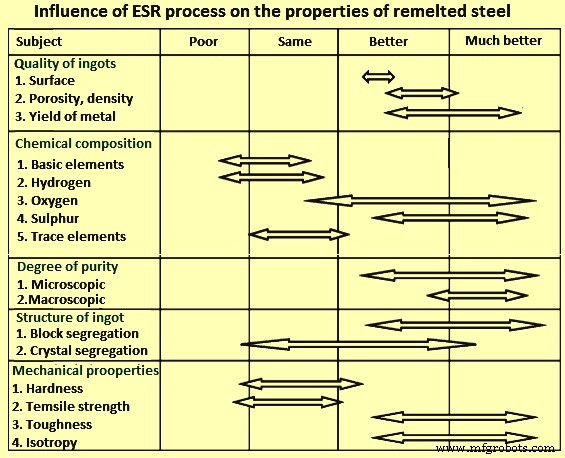

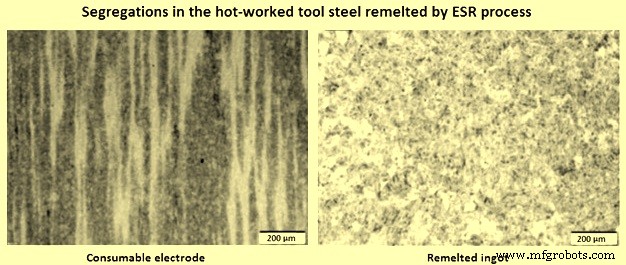

Hoy en día, la tecnología siderúrgica ha mejorado mucho y permite la producción de acero líquido de alta pureza. Sin embargo, durante la colada de lingotes se produce la reoxidación del acero líquido, lo que aumenta el contenido de inclusiones. Las segregaciones en las escalas macro y micro también son características de la fundición de lingotes. Estos causan anisotropía en las propiedades mecánicas del acero. El proceso ESR elimina casi por completo el fenómeno de la macrosegregación en los lingotes de acero pesado y garantiza una composición química más homogénea y una microestructura más fina con menos inclusiones no metálicas y distribuidas más uniformemente que en los lingotes fundidos. La baja velocidad de refundición, combinada con el molde de cobre refrigerado por agua en el proceso ESR, garantiza una solidificación estable, especialmente homogénea y equilibrada. Las segregaciones dentro de un lingote producido por el proceso ESR son mucho más bajas (o incluso eliminadas) en comparación con los lingotes de colada continua o los lingotes de colada convencional. Por esta razón, la mayoría de los aceros sensibles a la segregación se procesan mediante ESR para su homogeneización. La influencia de la ESR en el acero refundido se muestra en la figura 1.

Fig. 1 Influencia del proceso ESR en las propiedades del acero refundido

Proceso ESR

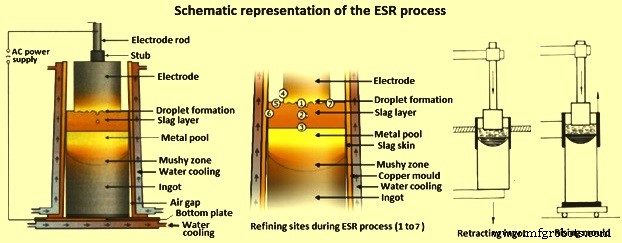

El proceso ESR es un proceso continuo. En este proceso, durante la refundición del electrodo consumible, se produce al mismo tiempo el refinado y la solidificación del acero. Los lingotes de acero fundido, laminado o forjado se pueden utilizar como electrodo consumible. El proceso ESR se basa en una corriente eléctrica que pasa a través de un electrodo a través de la escoria líquida y el lingote. Debido a la alta resistencia eléctrica de la escoria, la escoria se calienta y se funde. El proceso completo de refundición se lleva a cabo en un molde de cobre refrigerado por agua, lo que permite que el lingote refundido solidifique de forma rápida y muy uniforme.

El electrodo consumible se sumerge en un charco de escoria líquida en un molde enfriado con agua donde el calor de la escoria derrite gradualmente la punta del electrodo. Una corriente eléctrica (generalmente CA) pasa a través de la escoria, entre el electrodo y el lingote que se está formando y sobrecalienta la escoria para que las gotas de metal se derritan del electrodo. Estas gotas viajan a través de la escoria hasta el fondo del molde enfriado por agua donde se solidifican. El molde con el charco de escoria se mueve hacia arriba a medida que se forma el nuevo lingote. El nuevo lingote de material refinado se acumula lentamente desde el fondo del molde. Es una masa homogénea solidificada direccionalmente y está libre de la falta de solidez central que puede ocurrir en los lingotes colados convencionalmente a medida que solidifican desde el exterior hacia el interior.

La solidificación direccional debe garantizarse en el proceso en toda la sección transversal y longitud del lingote para evitar defectos interiores, como macrosegregación, cavidades de contracción y distribución no uniforme de las inclusiones. Al mantener la tasa de refundición y la temperatura de la escoria correctas, se puede lograr la solidificación direccional para lingotes con diámetros muy grandes.

Normalmente, el proceso ESR ofrece una calidad de producto muy alta, consistente y predecible. La solidificación finamente controlada mejora la solidez y la integridad estructural. La calidad de la superficie del lingote se mejora mediante la formación de una delgada piel de escoria solidificada entre el lingote y la pared del molde durante la operación de refundición. Esta es la razón por la que ESR es reconocido como el método de producción preferido para aceros de alto rendimiento. El acero licuado gotea de la punta del electrodo y se refina al pasar a través de la escoria líquida, con óxidos y azufre adheridos a la escoria. Después de pasar por la escoria, el acero se enfría y se solidifica nuevamente en un lingote refundido.

El diseño del molde puede ser en forma de moldes largos fijos o moldes tipo collar. El uso de moldes tipo collar con moldes móviles o una placa base móvil, da la posibilidad de producir lingotes de cualquier longitud requerida (Fig. 2). Además, el proceso ESR permite la producción de lingotes (i) con la corriente alterna utilizada como energía de refundición (de 3 kA a 92 kA), (ii) con pesos de lingotes de 100 kg a más de 200 toneladas métricas dependiendo del material que se esté procesando. refundido, y (iii) con diámetros de lingote que van desde 80 mm hasta más de 2000 mm. El proceso también puede producir lingotes de formas redondas, cuadradas y rectangulares (losas).

Fig. 2 Representación esquemática del proceso de ESR

Debido a la escoria sobrecalentada que está continuamente en contacto con la punta del electrodo, se forma una película líquida de metal en la punta del electrodo. A medida que las gotas en desarrollo pasan a través de la escoria, el acero se limpia de impurezas no metálicas que se eliminan por reacción química con la escoria o por flotación física hasta la parte superior de la piscina fundida. Las inclusiones restantes en ESR son de tamaño muy pequeño y están distribuidas uniformemente en el lingote refundido.

A pesar de la solidificación dendrítica direccional, pueden ocurrir varios defectos, tales como la formación de patrones de anillos de árboles y pecas, en los lingotes refundidos. Es importante tener en cuenta que normalmente no se producen puntos blancos en un lingote ESR. Los esqueletos dendríticos o pequeñas piezas rotas del electrodo deben pasar la escoria sobrecalentada y tener suficiente tiempo para fundirse antes de llegar al frente de solidificación. Esto evita las manchas blancas en los lingotes.

La superficie del lingote está cubierta por una fina piel de escoria y, por lo tanto, no necesita acondicionamiento antes de la forja. Los electrodos para refundición se pueden utilizar en estado bruto de fundición.

En general, hay tres fuentes posibles para las inclusiones de óxidos no metálicos. Estos son (i) inclusiones dentro del electrodo, (ii) oxígeno disuelto (O2) y agentes de desoxidación como aluminio (Al) y silicio (Si) y (iii) reacciones entre el electrodo y la escoria del proceso.

Las inclusiones más críticas en el acero son los óxidos. En principio, las composiciones químicas de las inclusiones están influenciadas por los siete sitios de refinación que se muestran en la Fig. 2, pero los tres sitios de refinación más importantes son tres (sitio 1 a sitio 3). Se cree que el sitio de reacción 1 es el límite de fase con el mayor potencial de refinado, desde un punto de vista cinético. Si bien se propone que las inclusiones se disuelvan en el material circundante, son necesarias temperaturas de alrededor de 1800 °C a 2000 °C. Según el sitio 1, estas temperaturas no se alcanzan en este límite de fase. En cambio, las gotas de metal se desprenden poco después de alcanzar la temperatura de liquidus y posteriormente se sobrecalientan en el baño de escoria. Sin embargo, el tiempo de permanencia del acero líquido debajo del electrodo es de alrededor de 10 segundos significativamente más alto que en el baño de escoria (alrededor de 0,1 segundos). Debido a esto, hay tiempo suficiente para que ocurran las reacciones de refinado químico debajo del electrodo en lugar de en el baño de escoria. Por lo tanto, en el proceso de ESR estático, el sitio de reacción 2 juega solo un papel inferior.

Con respecto al sitio de refinación 3, se deben considerar diferentes fenómenos en caso de comportamiento de inclusión. Por un lado, se producen intercambios de O2 y agentes desoxidantes en la interfase escoria/piscina de metal, por otro lado, la solubilidad del O2 disminuye a medida que avanza la solidificación del acero en la zona blanda. Por lo tanto, hay inclusiones precipitadas, especialmente con respecto a Al. No es seguro si ocurren mecanismos de refinación como la flotación, ya que este fenómeno está gobernado por diferentes factores que influyen, comenzando con el transporte de estas inclusiones a través de la zona blanda y finalmente la disolución en el medio de escoria. Si el proceso no se lleva a cabo bajo una atmósfera de gas protector, los otros sitios de refinación (excepto 6) son importantes debido a una posible captación de O2 y un aumento posterior de O2. Para una desulfuración suficiente, el sitio de refinación 5 es importante porque aquí el azufre (S) recogido por la escoria forma SO2 que se transfiere a la fase gaseosa y se elimina.

El proceso de ESR se puede automatizar desde el inicio del derretimiento hasta la acumulación de energía, el período de velocidad de fusión constante, el período de velocidad de fusión reducida para mantener el perfil de la piscina, las secuencias de hot-tapping y la terminación de la fusión. Se necesita un control estricto de todos los parámetros de refundición para la producción reproducible de lingotes homogéneos. Para cumplir con las especificaciones de calidad de materiales más estrictas, los hornos de proceso ESR normalmente utilizan la automatización de procesos controlada por computadora. Las funciones de control lógico, el pesaje continuo del lingote, el control de bucle cerrado de los parámetros del proceso y la adquisición de datos y su gestión están a cargo de sistemas informáticos dedicados. Estos sistemas informáticos se comunican a través de bus de campo o interfaces específicas. Una PC de interfaz de operador (OIP) que actúa jerárquicamente como maestro del sistema de control se utiliza como interfaz entre el operador y el proceso ESR. El OIP sirve para la visualización de procesos, con indicaciones de parámetros, pantallas gráficas y teclas programables para comandos del operador, edición y manejo de recetas de refundición, adquisición y almacenamiento de datos, así como para la generación de registros de fusión

Variaciones del proceso ESR

Se requiere un diseño de horno completamente coaxial para la refundición de aceros sensibles a la segregación a fin de evitar la agitación de la fusión por campos magnéticos dispersos. Se han desarrollado diferentes variaciones del proceso ESR para garantizar las demandas cada vez mayores de propiedades de los materiales. El blindaje del espacio de fusión con atmósfera protectora ha sido la última tendencia en los últimos años. La refundición a mayor presión para aumentar el contenido de N2 en el lingote es otra variación de la ESR.

Tres variaciones del proceso ESR que se han desarrollado son:(i) refundición bajo atmósfera de gas inerte (IESR), (ii) refundición bajo presión aumentada (PESR) y (iii) refundición bajo presión reducida (VAC-ESR).

El proceso IESR consiste en la refundición de electroescoria bajo una atmósfera protectora completamente cerrada de gas inerte a presión atmosférica. Es una variación del proceso ESR donde el gas inerte argón (Ar) protege la escoria y el acero de la oxidación y la absorción de nitrógeno (N2) e hidrógeno (H2) del aire. La atmósfera de gas inerte libera al proceso ESR del problema de captación de H2 y de la influencia de los cambios atmosféricos estacionales. Además permite volver a fundir bajo gas inerte libre de O2. La oxidación del electrodo se evita casi por completo, por lo que el proceso proporciona una mejor limpieza del lingote. Sin embargo, debido a la ausencia de O2 en la atmósfera del horno, la desulfuración no es óptima. Están disponibles dos conceptos de horno, uno con un sistema de campana protectora de relativa estanqueidad, el otro con un sistema de campana protectora totalmente hermético al vacío que permite el intercambio completo de aire contra una atmósfera de gas inerte antes de iniciar el proceso de refundición.

El PESR consiste en la refundición de electroescoria bajo una mayor presión. En los últimos años, el N2 se ha vuelto cada vez más atractivo como elemento de aleación económico para mejorar las propiedades del acero. En el acero austenítico, el N2, especialmente en forma disuelta, aumenta el límite elástico al formar una solución sólida supersaturada. Con las calidades de acero ferrítico se pretende conseguir una fina dispersión de nitruros comparable a la microestructura obtenida mediante el temple y revenido de aceros hierro (Fe)-carbono (C). Para la producción de estos nuevos materiales, es esencial que se introduzca en el acero líquido una cantidad suficientemente alta de N2 por encima del límite de solubilidad bajo presión normal y que se evite la pérdida de N2 durante la solidificación. Como la solubilidad del N2 es proporcional a la raíz cuadrada de su presión parcial, es posible introducir grandes cantidades de N2 en la masa fundida y permitir que se solidifique a mayor presión. Esto ha sido establecido por el proceso de refundición de electroescoria a una presión operativa de 42 kg/cm2.

Debido al tiempo de residencia extremadamente corto de las gotitas de metal en la fase líquida durante la refundición, la captación de N2 a través de la fase gaseosa es insuficiente. Por lo tanto, el N2 se suministra continuamente durante la refundición en forma de aditivos sólidos que contienen N2. La alta presión del sistema sirve exclusivamente para retener el N2 introducido en el acero líquido. El nivel de presión depende de la composición del acero y del contenido de N2 deseado del lingote refundido.

La refundición de electroescoria al vacío (VAC-ESR) es otro proceso desarrollado recientemente. Es una variación del ESR que también proporciona desgasificación al vacío de la masa fundida. En el proceso VAC-ESR, la refundición se realiza al vacío utilizando una escoria. No surgen problemas de oxidación de la masa fundida. Además, los gases disueltos, como H2 y N2, se pueden eliminar y el peligro de manchas blancas se reduce al mínimo. El proceso es adecuado para la refundición de superaleaciones y aleaciones de titanio.

Los parámetros del proceso

El calor necesario para el funcionamiento del proceso ESR se genera en el baño de escoria por efecto Joule. La calidad del lingote refundido está influenciada por (i) las características eléctricas, (ii) el equilibrio térmico y (ii) el diámetro del electrodo/lingote. El requerimiento de entrada de energía para el proceso ESR normalmente está en el rango de 1000 kWh/t y 1500 kWh/t de acero. El baño de escoria se considera una resistencia variable. Su resistencia está determinada por la distancia del electrodo, la resistividad efectiva de la escoria y por la trayectoria de la corriente eléctrica. La profundidad normal de la escoria suele rondar los 100 mm.

La forma de la piscina de líquido está influenciada por la entrada de calor en el proceso. Cuanto mayor es la distancia entre el electrodo consumible y el lingote refundido, más suave es la distribución del calor en la escoria. Al determinar la distancia del electrodo, es necesario tener en cuenta que una ruta de corriente más corta indica una corriente más alta con generación de calor concentrado debajo de la punta del electrodo y una profundización no deseada del charco de metal. Por otro lado, una ruta de corriente más larga requiere un alto voltaje, lo que provoca una generación de calor más uniforme y un perfil de piscina más plano y más favorable.

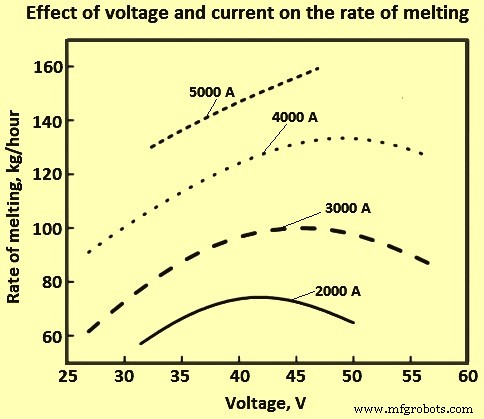

Los voltajes operativos en el proceso ESR normalmente son de alrededor de 40 V o menos. El circuito eléctrico para el proceso ESR puede ser CA (corriente alterna) o CC (corriente continua). El proceso AC-ESR monofásico brinda un refinamiento y una velocidad de fusión óptimos para los lingotes que tienen un diámetro de 200 mm o más. El proceso DC-ESR necesita una tasa de fusión más baja para el refinamiento del acero. Sin embargo, cuando el refinamiento del acero no es el requisito principal, el proceso DC-ESR proporciona las tasas de fusión más altas por unidad de potencia consumida. La práctica actual es utilizar una fuente de alimentación de CA monofásica y una relación de diámetro de electrodo/lingote baja, normalmente en el intervalo de 0,4 a 0,7. Generalmente se utiliza una frecuencia de 50 Hz (hercios) o 60 Hz para la operación de CA. Sin embargo, para lingotes muy grandes, donde la reactividad es más importante, es mejor usar energía de baja frecuencia (en el rango de 5 Hz a 10 Hz) para mejorar la eficiencia.

Las tasas de fusión óptimas y los aportes de energía dependen del diámetro del lingote. Las condiciones óptimas para la tasa de fusión máxima permisible a la potencia más baja posible normalmente se determinan mediante la ecuación "tasa de fusión =constante × potencia × relación de llenado (área) × área del molde / distancia del electrodo". Muchas prácticas operativas consideran que la velocidad de fusión es proporcional al diámetro del lingote, que se obtiene a una velocidad de fusión de alrededor de 0,004 kg/min/mm. La figura 3 muestra el efecto del voltaje y la corriente sobre la velocidad de fusión de un lingote de 240 mm de diámetro. Se puede ver a partir de la relación que para una corriente y un tamaño de lingote dados, existe un voltaje opcional que corresponde a una tasa de fusión máxima.

Fig. 3 Efecto del voltaje y la corriente en la tasa de fusión

Papel de la escoria en el proceso ESR

La escoria tiene un papel importante que desempeñar en el proceso de ESR desde el punto de vista del control de inclusiones. Las propiedades químicas y físicas de la escoria también tienen un gran efecto en la eliminación de inclusiones. El papel de la escoria incluye (i) generación de calor Joule para la fusión del electrodo, (ii) refinamiento del acero líquido a través de la absorción de inclusiones no metálicas, (iii) desulfuración del acero, (iv) protección del proteger el acero de la contaminación, (v) proporcionar lubricación para la interfaz de la carcasa del molde de cobre/acero en solidificación y (vi) controlar la transferencia de calor horizontal entre el acero en solidificación y el molde.

Las escorias para ESR generalmente se basan en fluoruro de calcio (CaF2), cal (CaO) y alúmina (Al2O3). También se pueden añadir magnesia (MgO), óxido de titanio (TiO2) y sílice (SiO2), dependiendo del acero a refundir. El CaF2 en la escoria aumenta la solubilidad de los componentes básicos (CaO y MgO) de la escoria y, por lo tanto, aumenta la capacidad efectiva de sulfuro de la escoria.

Para realizar sus funciones previstas, se requiere que la escoria tenga algunas propiedades bien definidas, tales como (i) su punto de fusión debe ser más bajo que el del metal que se va a volver a fundir, (ii) debe ser eléctricamente eficiente, ( iii) su composición debe seleccionarse para asegurar las reacciones químicas deseadas, y (iv) debe tener una viscosidad adecuada a la temperatura de refundición. La pestaña 1 proporciona las características de los diferentes tipos de escorias ESR.

Tab 1 Características de los diferentes tipos de escorias ESR | ||||||

| Composición de la escoria | Características | |||||

| Sl.Núm. | CaF2 | CaO | Al2O3 | MgO | ||

| % | % | % | % | % | ||

| 1 | 100 | Electricamente ineficiente, usado donde los óxidos no están permitidos | ||||

| 2 | 70 | 30 | Arranque difícil, alta conductividad, usado donde no se permite Al, alta captación de H2 | |||

| 3 | 70 | 20 | 10 | Buenas escorias redondas con resistividad media | ||

| 4 | 70 | 15 | 15 | |||

| 5 | 50 | 20 | 30 | Buenas escorias en todos los sentidos con mayor resistividad | ||

| 6 | 70 | 30 | Riesgo de captación de Al, las posibilidades de captación de H2 son menores, mayor resistividad | |||

| 7 | 40 | 30 | 30 | Buena escoria para uso general | ||

| 8 | 60 | 20 | 20 | |||

| 9 | 80 | 10 | 10 | Resistividad moderada, relativamente inerte | ||

| 10 | 60 | 10 | 10 | 10 | 10 | Bajo punto de fusión, escoria 'larga' |

| 11 | 50 | 50 | Arranque difícil, eléctricamente eficiente | |||

Como se indica en la Tabla 1, las concentraciones de CaF2 pueden variar del 0 % al 100 % de las fracciones de masa. Los componentes restantes de la escoria se utilizan principalmente para disminuir la basicidad. La composición química de la escoria cambia durante el proceso ESR, debido a la formación de fluoruro volátil, la precipitación de fases de alto punto de fusión y la reacción en el proceso ESR. Los cambios en la composición afectan las propiedades metalúrgicas de la escoria y eventualmente afectan la calidad del lingote refundido. La cantidad de escoria consumida por tonelada de acero depende del diámetro del lingote refundido.

Muchas de las escorias utilizadas en ESR se pueden describir con el sistema ternario CaF2-CaO-Al2O3. La característica principal es un eutéctico correspondiente a composiciones con proporciones aproximadamente iguales de CaO y Al2O3. Esto identifica las escorias con temperaturas de liquidus en el rango de 1350 °C a 1500 °C, lo que las hace adecuadas para fundir una amplia gama de aleaciones, incluidos aceros y superaleaciones. En el caso de escorias con un 70 % de CaF2 y un 30 % de Al2O3, el CaO se excluye en la medida de lo posible para evitar la captación de H2, mientras que no hay problemas con la presencia de los dos líquidos. El sistema binario CaO-Al2O3, por otro lado, tiene solo una gama limitada de escorias con características de fusión adecuadas, mientras que el sistema binario CaF2-CaO se usa en casos donde se requiere un alto grado de desulfuración.

Sin embargo, su desventaja es tener una baja resistividad. Los altos contenidos de CaO también aumentan el riesgo de retención de humedad o absorción de H2. Una cierta cantidad de adición de SiO2 a la escoria ESR en el caso del proceso ESR tipo lingote de trefilado es importante para mejorar el rendimiento de la lubricación, controlar el contenido de Si y Al en el acero líquido y modificar las inclusiones de tipo óxido. Además, la adición de SiO2 suprime la temperatura de cristalización de las escorias de CaF2-Al2O3-CaO. Además, el MgO y el SiO2 en las escorias que contienen CaF2 afectan la tensión superficial de la escoria.

Aunque CaF2 es un componente crucial en cualquier escoria ESR y disminuye en gran medida la temperatura de fusión de los sistemas de escoria, es insoluble en las fases de óxido. Las propiedades de la escoria, como la conductividad eléctrica, la conductividad térmica, la densidad, la viscosidad y la tensión superficial, juegan un papel importante en la fusión y el refinado de metales efectivos. La resistividad de la escoria afecta las características operativas y la economía del proceso ESR. Al2O3 aumenta la resistividad de la escoria y promueve una buena generación de calor, lo que permite una reducción del contenido a granel de la escoria, lo que también reduce la pérdida de calor debido a la reducción del área de contacto entre la escoria y la pared del molde.

Las escorias a veces se denominan escorias 'largas' y 'cortas' cuando se considera la viscosidad de la escoria. Las escorias alargadas permanecen fluidas en un amplio rango de temperaturas y es probable que den capas delgadas de escoria y, por lo tanto, buenas superficies de lingotes. Las escorias cortas se vuelven rápidamente viscosas al enfriarse y es probable que den capas gruesas de escoria y superficies de lingotes deficientes. Los contenidos altos de CaF2 favorecen las escorias cortas, mientras que los contenidos de SiO2 y MgO favorecen las escorias largas.

Termodinámica del proceso ESR

En el caso del proceso ESR del acero en una atmósfera de aire, tienen lugar reacciones químicas y cambian la composición química del lingote recién colado. Los niveles de algunos elementos, como el cobalto (Co), el níquel (Ni), el cromo (Cr), el molibdeno (Mo), el tungsteno (W) y el carbono (C) permanecen sin cambios después de volver a fundirse. Sin embargo, el contenido de Si (silicio), O2 y S puede cambiar del 10 % al 80 %, mientras que el contenido de Al y Ti (titanio) puede variar según las condiciones de fusión (disminución o aumento). Por lo tanto, es necesario tomar algunas medidas para evitar las pérdidas de elementos. Esto se puede lograr mediante el uso de variaciones especiales de ESR. Otra forma es controlar la composición de la escoria mediante adiciones regulares a la escoria, lo cual es deseable debido a las condiciones de fusión constante.

La oxidación de los elementos se puede prevenir mediante la desoxidación de la escoria durante el proceso de fusión logrado mediante adiciones de Al. El potencial de O2 de la escoria determina la química del proceso ESR. Afecta a la eliminación de S y de las inclusiones no metálicas. El O2 reacciona con algunos elementos del acero y suprime la captación de H2. En la escoria, el O2 se encuentra principalmente en forma combinada como FeO, MnO y SiO2. Para determinar el contenido de O2 en el acero, es fundamental encontrar la relación entre el FeO en la escoria y el O2 en el lingote refundido. Sin embargo, debido a la muy baja solubilidad del FeO en las escorias de CaF2, su actividad es muy alta. El contenido de O2 se puede determinar mediante análisis termodinámicos de las reacciones entre el O2 y los componentes activos.

Si y Mn son elementos que pueden reaccionar con el O2 presente en el acero y de la escoria. Cuando Si es el desoxidante más fuerte, el contenido de O2 del acero está determinado por el contenido de Si. A temperatura constante y contenido de Si en el acero, el contenido de O2 del acero es mayor a mayor actividad del SiO2 en la escoria, o al disminuir la basicidad de la escoria. Las pérdidas de Al en el lingote refundido son pequeñas, especialmente con un alto contenido de Al2O3 en la escoria. Por otro lado, la presencia de Al2O3 en la escoria reduce la oxidación del Si. La reacción entre Si en el electrodo y Al2O3 en la escoria también controla la oxidación de Al en el lingote refundido. Por lo tanto, el contenido de Al en el lingote refundido depende del contenido de Al2O3 en la escoria y del contenido de Si en el electrodo, la temperatura y la composición química del acero.

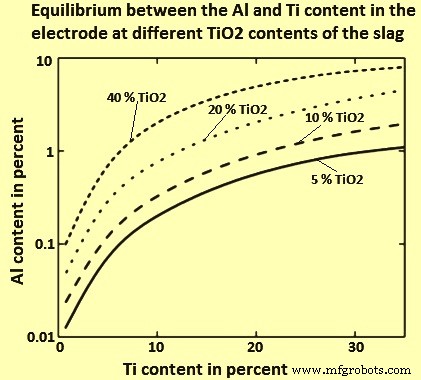

El contenido de Al en el lingote refundido disminuye cuando se utilizan escorias de CaF2-Al2O3-CaO con mayor contenido de SiO2. Cuando se utiliza Al para la desoxidación, hasta el 15 % del Al añadido se transfiere al acero líquido. El contenido de Ti en el acero refundido depende del contenido de Al y Ti en el electrodo consumible, el contenido de Al2O3 y TiO2 en la escoria y el potencial de O2 en la fase gaseosa sobre la escoria. El equilibrio entre el contenido de Al y Ti en el electrodo con diferentes contenidos de TiO2 en la escoria se muestra en la Fig. 4. Para el contenido dado de Al en el electrodo, la pérdida de Ti se puede minimizar mediante la adición de TiO2 a la escoria. Con altos contenidos de Al, el TiO2 en la escoria es reducido por el Al y, por lo tanto, Al también regula la relación Ti/TiO2.

Fig. 4 Equilibrio entre el contenido de Al y Ti en el electrodo con diferentes contenidos de TiO2 en la escoria

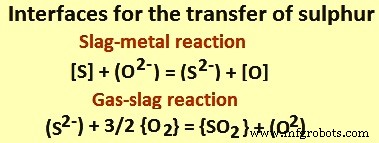

En las primeras etapas del desarrollo del proceso ESR, la eliminación de S se ha considerado como uno de los principales objetivos. La tasa de desulfuración aumenta con la basicidad de la escoria. La transferencia de S tiene lugar principalmente en dos interfases, según las dos reacciones, a saber (i) reacción escoria/metal y (ii) reacción gas/escoria (Fig. 5).

Fig. 5 Interfaces para la transferencia de azufre

Un análisis termodinámico de las reacciones dadas en la Fig. 5 muestra que la desulfuración está relacionada con (i) la concentración de iones O2 en la escoria, (ii) la presión parcial de O2 en la fase gaseosa y (iii) la composición química de el acero. La transferencia de S del acero a la escoria es promovida por la alta basicidad de la escoria y la baja concentración de O2 en el acero. Por otro lado, la transferencia de S de la escoria al gas es promovida por una alta presión parcial de O2 en la atmósfera y la baja basicidad de la escoria. La capacidad de la escoria para tomar S se define en términos de su capacidad S. The S capacity for the CaF2-CaO-Al2O3 system increases as the CaF2 content is increased and by increasing the amount of CaO to the saturation limit.

In the case of ESR under protective inert gas atmosphere, the S remains in the slag and there is build up of the S as the process continues. In such cases, the S capacity is the ruling factor, and the slag composition is to be adjusted in order to continue its desulphurizing action to the end of the process. This means that the slag/metal ratio assumes greater importance.

Solidification and structure of the ingot

The solidification structure of the ingot produced by the ESR process is a function of the local solidification time and the temperature gradient at the liquid/solid interface. For achieving a directed dendrite primary structure, a relatively high temperature gradient at the solidification front is required to be maintained during the complete remelting period.

Macrostructure of the ingots produced by the ESR process is different from the macrostructure of conventionally cast ingots due to the different method of heat transfer and heat removal. The growth direction of the dendrites is a function of the metal pool during solidification. Thus, the gradient of dendrites with respect to the ingot axis increases with melting rate. In extreme cases, the growth of directed dendrites can come to a stop. The ingot core then solidifies non-directionally in equiaxed grains, which leads to segregation and micro shrinkage. Even in the case of directional dendritic solidification, the micro segregation increases with the dendrite arm spacing. A solidification structure with dendrites parallel to the ingot axis yields optimal results. However, this is not always possible.

A good ingot surface needs a minimum input of energy and hence, a minimum rate of melting. Increase in the rate of melting increases the difference between the gradient of the solidus and liquidus isotherms and leads to the increased pool depth. Thus, grains growth takes place in radial direction instead of vertical direction. Increasing the melting rate causes a finer grain structure and changes the growth direction of the columnar structure from the axial to radial growth and deeper liquid pool at very high melting rates. Increasing the temperature of the liquid slag also results in a coarser columnar grain structure and a reduced thickness of the refined equiaxed grain layer, both at the surface and the bottom of the ESR ingot. In spite of directional dendritic solidification, defects such as tree-ring patterns, freckles and white spots can occur in a remelted ingot.

Macro-segregation and porosity structures in the middle of the ingot are usually uncommon in the ESR ingots. A major characteristic of the ESR process is its ability to produce steel with reduced micro-segregation. This is linked with the local solidification time and dendrite-arm spacing. Steel in the ESR process normally freezes in a columnar manner, which gives less micro-segregation than equiaxed structures. The greater is the temperature gradient, the smaller is the distance between the dendritic arm spacing and the lower is the chemical heterogeneity in the micro areas. In ESR process, the temperature gradients are greater than in the case of the conventional casting. Hence, the secondary dendrite-arm spacing is smaller in case of ESR process than in conventional casting of the ingots.

The effect of decreasing the segregation effect is shown in Fig 6, where a comparison of microstructures before and after ESR processing has been made for a hot-work tool steel. The microstructure in both cases is tempered martensite. The difference in segregation bands is apparent. While the segregations are evident in the consumable electrode, they are almost completely eliminated in the remelted ingot.

Fig 6 Segregation in the hot worked tool steel remelted by the ESR process

The effect of local solidification time on the dendrite spacing shows that the dendrite-arm spacing is decreased as the cooling rate is increased. Besides a more homogeneous composition and compact solidification structure, the removal of non-metallic inclusions is an important characteristic of the ESR process. In general, inclusions easily initiate micro-voids and cracks at the inclusion/steel interface, which can be the origin of fatigue fracture or other defects. Also, ESR processed steel is not an exception. Many factors influence the formation of non-metallic inclusions in ESR processed steel, including furnace atmosphere, content of inclusions in the consumable electrode, slag amount and its composition, power input, melting rate, filling ratio etc. Most of the non-metallic inclusions occur due to the reactions between O2 and the elements such as Mn (manganese), Si, and Al. Deoxidization of the slag during electroslag has an important influence on the non-metallic inclusions formation in the ESR processed ingot. It can be seen that the lowest number of inclusions is attained in ESR with the lowest viscosity and the highest interfacial tension. However, the absence of large inclusions is typical for the ESR process.

The removal of non-metallic inclusions during ESR process takes place at the tip of the electrode, where mainly absorption and dissolution of non-metallic inclusions in the slag take place. As the electrode tip is heated towards its melting point, the inclusions in the electrode are re-dissolved before the steel melts. Any other inclusions, such as larger exogenous inclusions in the electrode, are not dissolved in the solid metal and get exposed to the slag when the electrode tip becomes molten. If the slag composition is suitable, the temperature is high enough and the residence time is long enough, the non-metallic inclusions dissolve in the slag. Though, at this point there can be further reactions due to the difference in equilibrium constants, as well as the possibility of the flotation of large inclusions. The steel at this point is free from non-metallic inclusions, but can have in solution elements which produce inclusions by reaction during the freezing time (S removal reaction). The removal efficiency of inclusions increases with the reduced melting speed. It has been seen that a multi-component slag (CaF2, CaO, Al2O3, SiO2, and MgO) has a better capacity for controlling the amount of inclusions. Most non-metallic inclusions for multi-component slag are MgO-Al2O3 inclusions, while mainly Al2O3 inclusions exist when using conventional 70 % CaF2 – 30 % Al2O3 slag. Furthermore, the maximum inclusion size for multi-component slags has been found to be smaller than for conventional binary slag.

Proceso de manufactura

- Proceso lento

- Proceso frente a fabricación discreta

- Proceso de moldeo por inyección

- ¿Qué es el roscado CNC?

- Proceso de tratamiento térmico del acero.

- Comprender el proceso de soldadura por fricción

- Comprender el proceso de soldadura por gas

- Comprender el proceso de soldadura

- Entender el proceso de extrusión

- Comprender el proceso de mecanizado no tradicional

- Comprender el proceso de mecanizado convencional