Separación Magnética y Beneficio de Mineral de Hierro

Separación magnética y beneficio del mineral de hierro

La separación magnética es una técnica antigua para la concentración de minerales de hierro y para la eliminación de fragmentos de hierro. Desde 1849, se han emitido varias patentes sobre separación magnética en EE. UU., y los textos de algunas de las patentes anteriores a 1910 describen una variedad de separadores magnéticos para el procesamiento de minerales.

Los métodos de separación magnética se utilizan para aprovechar la diferencia en las propiedades magnéticas para separar el mineral de hierro de los materiales de ganga asociados no magnéticos. La separación magnética se puede realizar en un entorno seco o húmedo, aunque los sistemas húmedos se utilizan más.

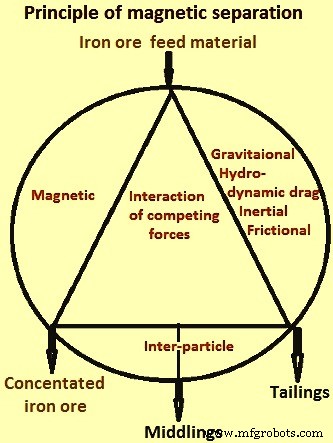

La separación magnética es una separación física de partículas discretas basada en la competencia de tres vías entre (i) fuerzas magnéticas, (ii) fuerzas gravitatorias, de arrastre hidrodinámico, de fricción o de inercia, y (iii) fuerzas atractivas o repulsivas entre partículas. . Estas fuerzas se combinan para actuar diferencialmente sobre partículas de diferentes propiedades magnéticas en el material de alimentación. La figura 1 muestra el principio de la separación magnética.

Fig. 1 Principio de separación magnética

Las fuerzas en los separadores magnéticos que compiten con las fuerzas magnéticas y actúan sobre todas las partículas que viajan a través del separador son las de gravedad, arrastre hidrodinámico, fricción e inercia. Dependiendo del tipo de separador magnético, algunas de estas fuerzas pueden tener mayor o menor importancia.

La fuerza gravitatoria es significativa para las partículas grandes, mientras que la fuerza de arrastre hidrodinámica es significativa para las partículas pequeñas. Así, en el separador magnético que trata partículas grandes en forma seca, el material de alimentación pasa por la fuerza de la gravedad. Las fuerzas magnéticas deben ser suficientes para mantener la partícula magnética contra la fuerza de gravedad competidora. En un separador húmedo para partículas pequeñas, la fuerza magnética debe ser mayor que la fuerza de arrastre hidrodinámica que aplica la corriente de lodo sobre las partículas atrapadas.

La competencia entre la fuerza magnética y las fuerzas en competencia en un separador magnético determina la probabilidad de que una partícula magnética quede atrapada o recuperada en el separador magnético. La fuerza entre partículas, entre partículas magnéticas y no magnéticas, determina la concentración de los productos de la separación magnética. Si la fuerza entre las partículas es mayor que las fuerzas magnéticas y competidoras, es probable que muchas partículas no magnéticas queden atrapadas junto con las partículas magnéticas. Por el contrario, muchas partículas magnéticas pueden transportarse junto con las partículas no magnéticas y pueden no quedar atrapadas.

Para lograr una alta recuperación de partículas magnéticas, la fuerza de separación magnética debe ser mayor que la suma de las fuerzas competidoras. Sin embargo, si la fuerza magnética es mucho mayor que la fuerza competidora, la selectividad de la separación es pobre, ya que no se hace distinción entre varias partículas magnetizables. La selectividad del proceso debe ser determinada críticamente por los valores relativos de las fuerzas magnéticas y de competencia que se ven afectadas por la elección correcta de un separador y sus parámetros operativos.

Las fuerzas operativas magnéticas, de competencia y entre partículas determinan el rendimiento del separador. Estas fuerzas dependen tanto de la naturaleza de la alimentación a separar como de las características del separador magnético. La naturaleza del alimento incluye su tamaño y propiedades físicas que pueden afectar las diversas fuerzas involucradas. Las características del separador magnético incluyen el diseño y sus parámetros variables, particularmente el campo magnético y la tasa de proceso. Existe una relación general entre estos parámetros. Además, la fuerza magnética en un separador se puede maximizar haciendo coincidir el gradiente del campo magnético con el tamaño de las partículas.

El separador magnético separa el material de alimentación de mineral de hierro en dos o más componentes. Si el propósito es producir un mineral de hierro concentrado magnético, entonces el otro componente que no es magnético son los relaves. En algunos casos también puede existir la posibilidad de separar el tercer componente menos magnético que se denomina mediocre. Cada uno de estos flujos de material debe transportarse hacia adentro, a través del separador o fuera del separador.

Las fuerzas magnéticas y gravitacionales, de fricción, de arrastre hidrodinámico o de inercia tienden a separar las partículas, mientras que las fuerzas de atracción entre partículas tienden a reducir el grado de separación. En cualquier situación real para la separación, normalmente también se encuentran partículas tanto magnéticas como no magnéticas en los relaves o harinillas, y solo en el caso límite es posible la separación magnética completa. La eficiencia de separación magnética generalmente se expresa tanto por la recuperación (la proporción de material magnético en el mineral concentrado en relación con el material de alimentación) como por el grado (la fracción de material magnético en el mineral concentrado). Estas son las dos medidas independientes normalmente utilizadas para la eficacia del separador magnético. Estas medidas dependen de la magnitud relativa de las fuerzas magnéticas de tracción, las fuerzas de arrastre hidrodinámicas, de fricción, las fuerzas de fricción o de inercia y las fuerzas de atracción o repulsión entre partículas.

En la separación magnética, aunque las condiciones de separación eficiente están claramente definidas, existe una complicación ya que la importancia relativa de las fuerzas está determinada principalmente por el tamaño de las partículas. Esto se debe principalmente a que las fuerzas que compiten dependen del tamaño de las partículas. En la separación magnética seca, la fuerza de arrastre normalmente tiene un efecto insignificante sobre el tamaño de las partículas y, por lo tanto, como regla general, no tiene un efecto considerable en la eficiencia de la separación. Por el contrario, el tamaño de partícula tiene una dependencia significativa de la fuerza magnética y la fuerza gravitacional durante la separación magnética en seco. Por otro lado, en la separación húmeda donde la fuerza de arrastre hidrodinámica puede ser importante, la selectividad de la separación está considerablemente influenciada por la distribución del tamaño de las partículas. Con la disminución del tamaño de las partículas, la importancia relativa del arrastre hidrodinámico aumenta en comparación con la fuerza magnética.

En el diseño de un separador magnético, es necesario que, además de un campo, también se proporcione un gradiente en la intensidad del campo para mejorar el movimiento de las partículas en las direcciones deseadas. En un campo de flujo magnético uniforme, las partículas magnéticas convergen en el flujo y se orientan de manera que hay una concentración en su cuerpo pero no se mueve. Por otro lado, al producir un campo convergente, se produce una atracción de las partículas hacia el área de mayor flujo.

El campo magnético y el gradiente de campo que actúan sobre las partículas en todos los separadores magnéticos se pueden producir de diversas formas y dan como resultado geometrías y fuerzas de campo muy variadas. En algunos casos, los imanes permanentes producen los campos directamente, mientras que en otros casos se utilizan bobinas y circuitos magnéticos de hierro para magnetizar una estructura ferromagnética cuyos gradientes de campo atraen las partículas magnéticas.

Existen diferentes tipos de separadores magnéticos que han sido diseñados para permitir el beneficio del campo magnético requerido en función de los minerales a beneficiar junto con otros criterios. Los separadores magnéticos se clasifican ampliamente en dos grupos, a saber, (i) de baja intensidad y (ii) de alta intensidad. Ambos grupos pueden ser del tipo de operación húmeda o seca. Algunos de los tipos de separadores magnéticos que son de uso común son (i) separación magnética húmeda y seca de baja intensidad (LIMS), (ii) separación magnética de alto gradiente (HGMS), (iii) separación magnética húmeda de alta intensidad (WHIMS). ), (iv) separadores magnéticos de rodillos para procesar minerales magnéticos débiles, y (v) separación magnética de rodillos de inducción (IRMS) para concentrar minerales secos. El campo magnético generalmente se genera mediante una de varias formas, como (i) imán permanente, (ii) electroimán con yugo de hierro, (iii) solenoide e (iv) imán superconductor.

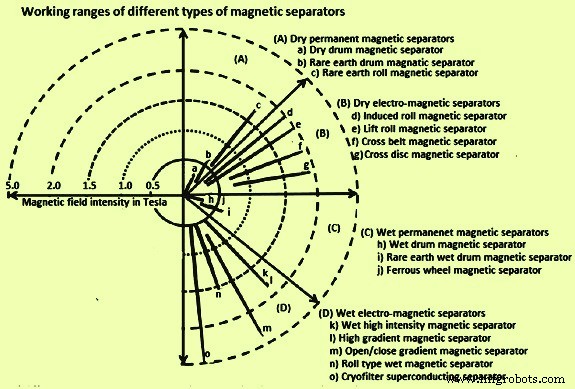

Las operaciones de separación magnética a menudo se clasifican como de baja o alta intensidad. Los separadores de baja intensidad utilizan campos magnéticos que oscilan entre 0,1 Tesla y 0,3 Tesla. Las técnicas de baja intensidad se utilizan normalmente en el mineral de magnetita como un método de separación económico y eficaz. Los separadores de alta intensidad emplean campos tan fuertes como 1 Tesla a 2 Tesla. Este método se utiliza para separar minerales de hierro débilmente magnéticos, como la hematita, de materiales de ganga no magnéticos o menos magnéticos. Otros factores importantes para determinar qué tipo de sistema de separador magnético se utilizará incluyen el tamaño de las partículas y el contenido de sólidos de la alimentación de lechada de mineral.

Los separadores magnéticos generalmente se agrupan como separadores magnéticos secos/húmedos de baja intensidad, separadores magnéticos secos/húmedos de alta intensidad y separadores magnéticos de alto gradiente. Las agrupaciones basadas en la intensidad del campo magnético se muestran en la Fig. 2. Además, hay algunos separadores, que también se incluyen en el grupo seco de alta intensidad, como el separador magnético de rodillo permanente, el separador isodinámico, el separador magnético de gradiente abierto, el separador magnético de alto gradiente vibratorio. separador/filtro magnético y separador magnético superconductor de alto gradiente. Los separadores magnéticos secos de alta intensidad tienen una fuerza de campo magnético más alta impartida por un imán permanente o por un campo magnético inducido para separar las partículas en función de su susceptibilidad magnética.

Fig. 2 Agrupaciones de separadores magnéticos basadas en las intensidades del campo magnético

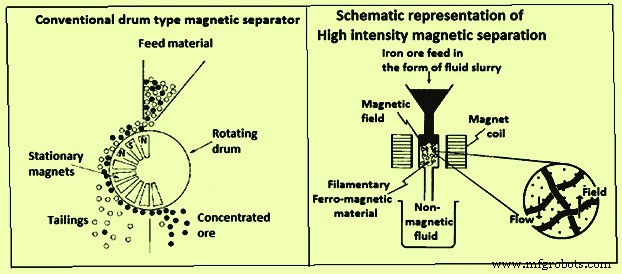

Aunque hay varios grupos de separadores magnéticos, aquí se describe el principio de separación mediante dos tipos de separadores (de tambor y de alta intensidad). El separador de tambor es representativo del separador magnético convencional de bajo gradiente. En dicho separador (Fig. 3), el material de alimentación seco se introduce en la parte superior de un tambor giratorio. Las partículas de mineral son transportadas hacia abajo a lo largo del tambor por la acción combinada de las fuerzas gravitacionales y de fricción que transmiten la rotación del tambor a las partículas. Las fuerzas magnéticas producidas por los imanes estacionarios dentro del tambor mantienen las partículas magnéticas superiores contra el tambor giratorio. Estas partículas se depositan a la derecha a medida que el tambor pasa por el extremo de los imanes. Las partículas no magnéticas caen libremente del tambor hacia la izquierda. Tal separador puede usar imanes permanentes o electroimanes. Separadores magnéticos similares a estos son ampliamente utilizados para el beneficio de minerales de hierro que contienen magnetita.

Fig. 3 Ejemplo de dos tipos de separadores magnéticos

Fig. 3 Ejemplo de dos tipos de separadores magnéticos

La figura 3 también muestra la representación esquemática del separador magnético de alta intensidad. En este separador magnético de alto gradiente, se utiliza un imán diseñado para producir un fuerte campo ajustable en el volumen del contenedor. Este volumen está empaquetado con una matriz de material ferromagnético filamentoso. Las fuertes fuerzas magnéticas producidas por los altos gradientes de campo en los bordes de los filamentos son efectivas para atrapar partículas muy finas (menos de 100 micras) incluso de sustancias débilmente magnéticas. Estos filamentos se eligen para que coincidan con el tamaño de las partículas de alimentación para optimizar las fuerzas magnéticas. La alimentación de mineral de hierro, en forma de suspensión fluida (generalmente agua), se pasa a través del contenedor. Las partículas fluidas y no magnéticas pasan fácilmente a través de la estructura relativamente abierta de la matriz. Las partículas magnéticas atrapadas se eliminan fácilmente cuando el campo aplicado se reduce a cero. Los separadores magnéticos de este tipo son útiles para la concentración o eliminación de partículas magnéticas finas cuando se procesa mineral de hierro para la alimentación de gránulos.

Los separadores magnéticos son parte integral de los sistemas de beneficio de mineral de hierro de baja ley. El tostado de minerales de hierro de bajo grado para aumentar su magnetización (es decir, conversión de hematita a magnetita) amplía la aplicabilidad de los separadores magnéticos convencionales. Los separadores magnéticos también se utilizan en ciertas aplicaciones de reciclaje de hierro.

Tipos de separadores magnéticos

Hay varios tipos de separadores magnéticos que se utilizan para el beneficio del mineral de hierro. Los más comunes son los separadores de tambor seco y húmedo que se utilizan para el beneficio de minerales de hierro. Los separadores de rodillos inducidos se utilizan para tratar minerales con contenido de hierro débilmente magnético, mientras que los separadores de polea se utilizan con mayor frecuencia para eliminar fragmentos de hierro de diversas alimentaciones. Estos separadores utilizan imanes permanentes o electroimanes y funcionan en modo continuo. Los separadores de tambor y los separadores magnéticos de alto gradiente se describen con cierto detalle a continuación.

Separadores de bidones – Los separadores de tambor de muchos tipos son quizás el tipo más común de separador magnético que se utiliza. Estos tipos incluyen separadores de rodillos de polea, tambor seco, tambor húmedo y concurrente inducido, de rotación contraria y de contracorriente.

Los separadores de tambor seco, rodillo inducido y polea funcionan de manera similar al separador que se muestra en la figura 3 y se describe anteriormente en este artículo. La alimentación seca se arroja de un lado u otro del tambor o polea dependiendo de la magnitud relativa de las fuerzas magnéticas, centrífugas o gravitatorias que actúan sobre la partícula. Con este tipo de separadores es posible recuperar una fracción media. Las partículas de harinilla son atraídas débilmente por la fuerza magnética que las partículas de concentrado y, por lo tanto, se hacen caer en un recipiente entre el concentrado y los recipientes de relaves. Estos productos intermedios generalmente consisten en partículas parcialmente liberadas que contienen componentes tanto magnéticos como no magnéticos. Dado que la molienda de minerales es costosa, con frecuencia es económicamente atractivo tratar el mineral inicialmente con un separador de tambor seco y volver a moler la fracción media antes de retirarla magnéticamente.

Los separadores de tambor seco se utilizan para tratar partículas tan pequeñas como 100 micrones. El rendimiento de estos separadores en la producción de concentrados se ve fuertemente afectado por el contenido de humedad del mineral de alimentación. Si el contenido de humedad es alto, las partículas pequeñas pueden adherirse a las partículas más grandes, lo que da como resultado una separación menos completa. Dado que el tambor no magnético de la figura 1 gira más allá de los polos estacionarios de los imanes dentro del tambor, se puede ver que una partícula magnética experimenta una fuerza de magnitud variable mientras se desplaza sobre la superficie del tambor. Esta variación en la fuerza de la fuerza magnética puede producir un movimiento de volteo de las partículas atrapadas que ayuda en su separación de las partículas no magnéticas no deseadas. La inversión del campo magnético entre los polos magnéticos también da como resultado una rotación de partículas con momentos restantes. El movimiento específico de la partícula depende en gran medida del tamaño de la partícula.

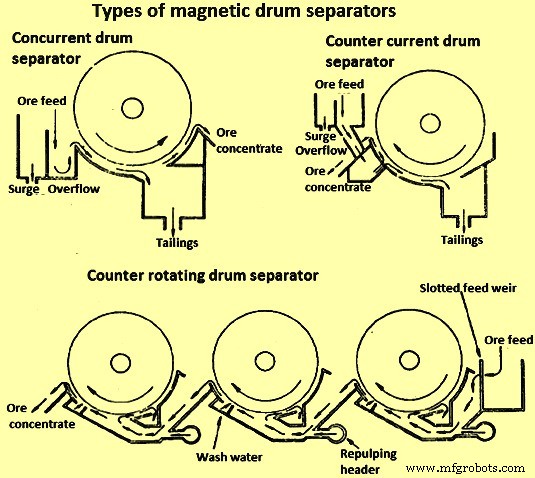

Hay tres tipos principales de separadores de tambor húmedo (Fig. 4). Estos son tipos (i) simultáneos, (ii) de contrarrotación y (iii) de contracorriente. Los imanes en los tambores son como los que se muestran en la Fig. 3 y cubren alrededor del mismo arco que las flechas que indican la rotación. En el separador magnético de tambor concurrente, la suspensión de alimentación pasa a través del canal en la misma dirección que la rotación del tambor. Las partículas magnéticas son atraídas a la superficie giratoria del tambor no magnético por los imanes estacionarios dentro del tambor. Las partículas no magnéticas se hunden hasta el punto más bajo de la cubeta y se extraen como residuos. El concentrado magnético es transportado por el tambor giratorio hacia arriba sobre el vertedero a la derecha. Este tipo de separador produce un concentrado de alto grado para partículas del orden de unos pocos milímetros de diámetro. La separación es relativamente limpia ya que las partículas magnéticas se ven afectadas por las fuerzas de arrastre magnéticas e hidrodinámicas que compiten a lo largo de la periferia del tambor. Esta limpieza ocurre a pesar de que la variación en la fuerza debido a la alternancia de polos dentro del tambor no produce el mismo grado de movimiento de partículas en el tambor como se ve en el separador seco donde las fuerzas viscosas de la suspensión no están presentes. Dado que el separador de tanque concurrente a menudo produce relaves en los que queda una cantidad relativamente grande de material magnético, los relaves a menudo se retiran en un separador de tambor contrarrotatorio.

El separador que gira en sentido contrario se muestra en la Fig. 4. El alimento pasa a través del canal en dirección opuesta a la rotación del tambor. Las partículas magnéticas se recogen en la superficie del tambor y se transportan hacia la izquierda. Este separador produce una alta recuperación pero generalmente de un concentrado de bajo grado ya que la mayoría de las partículas magnéticas quedan atrapadas en una sección corta del tambor y hay poca oportunidad para que el material de las partículas atrapadas libere partículas no magnéticas arrastradas. La alta recuperación también resulta de la oportunidad de que las partículas sean recogidas aguas abajo por el tambor y sean transportadas de vuelta como concentrado. Tal separador normalmente trata partículas de hasta 100 micras. Debido a su capacidad para recoger partículas magnéticas que no se arrastran inmediatamente, este separador tiene una capacidad mayor que el tipo concurrente.

El tercer tipo de separador de tambor húmedo magnético, el tambor de contracorriente, se usa a menudo como separador de acabado porque produce un concentrado extremadamente limpio con una buena recuperación de partículas de hasta alrededor de 70 micrones. Este separador conserva algunas características de los tipos concurrente y contrarrotatorio. Este separador se muestra en la Fig. 4 como un separador en tándem de 3 tambores. En este separador, la alimentación se introduce alrededor del punto medio de la sección magnética del tambor. El flujo de la suspensión de alimentación es opuesto a la dirección de rotación del tambor, mientras que las partículas arrastradas viajan en la misma dirección. Estas partículas arrastradas se lavan con agua introducida en el lado izquierdo del tanque. El concentrado limpio se desborda hacia la izquierda.

Una característica común a todos los separadores de tambor húmedo es el desbordamiento de la suspensión concentrada al final del tanque. Esto es deseable para evitar que las partículas magnéticas sean atraídas a través de la interfase aire-agua y la pérdida resultante de partículas magnéticas. En algunos de los separadores en los que se desea un concentrado deshidratado, las partículas magnéticas se elevan por encima de la superficie de la suspensión y se raspan del tambor. En estos casos se debe recircular la suspensión para recuperar las partículas magnéticas perdidas.

Sin embargo, la principal fuerza de competencia en un separador de tambor húmedo es la fuerza de arrastre hidrodinámico. Esto resulta de la velocidad relativa de la suspensión o agua de lavado que pasa por una partícula arrastrada. En el separador concurrente esta velocidad está alrededor de la velocidad periférica, mientras que en el separador contrarrotante estas velocidades se suman. En general, las velocidades periféricas del tambor son considerablemente más altas que las velocidades del lodo. Además de su efecto sobre la velocidad de arrastre relativa, la velocidad del tambor también afecta la capacidad de un separador de tambor. Una velocidad más lenta da como resultado una capacidad reducida, mientras que una velocidad más alta disminuye la recuperación debido a velocidades de arrastre más altas y da como resultado un mayor desgaste de la superficie del tambor.

Algunos de los separadores magnéticos se denominan separadores de alta intensidad. Esto generalmente designa separadores de diseño convencional que emplean imanes de mayor fuerza que lo habitual. Desarrollan campos magnéticos de alta intensidad y son capaces de eliminar partículas que no responden al separador magnético de baja intensidad.

Fig. 4 Tipos de separadores magnéticos de tambor

Separadores de alto gradiente –

Se han desarrollado varios tipos de separadores magnéticos de alto gradiente basados en el hecho de que los altos gradientes de campo magnético pueden producir grandes fuerzas magnéticas. Estos separadores también se denominan separadores de "polos inducidos" porque los gradientes de campo se producen aplicando un campo magnético de fondo relativamente uniforme a una estructura ferromagnética (rejillas, pantallas, placas ranuradas o lana de acero) e induciendo polos magnéticos a lo largo de los bordes correctamente orientados. Dado que los grandes gradientes de campo magnético generalmente pueden existir solo en pequeños volúmenes, estos separadores están diseñados para la separación de pequeñas partículas magnéticas. Producir altos gradientes y grandes fuerzas magnéticas sobre un área de superficie lo suficientemente grande como para atrapar un número práctico de partículas es un problema importante. Las agujas con sus ejes paralelos al campo aplicado producen gradientes elevados en campos relativamente bajos, pero la superficie de captura disponible es muy limitada. Por el contrario, los filamentos magnetizados perpendiculares a su eje mayor tienen un gran factor de desmagnetización, pero un área de superficie mucho mayor.

Proceso de manufactura

- Imanes permanentes

- El proceso de sinterización de finos de mineral de hierro

- Introducción a los procesos de peletización y pellets de mineral de hierro

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Beneficio de los minerales de hierro

- Minería de minerales de hierro

- Uso de Pellets de Mineral de Hierro en Carga de Alto Horno

- Explicación de las propiedades y grados del hierro gris

- Propiedades y Composición del Arrabio

- Comprender el proceso de fundición del mineral de hierro

- Materias primas utilizadas en la fabricación de hierro y acero.