Carbonización de carbón para la producción de coque

Carbonización del carbón para la producción de coque

La carbonización del carbón es el proceso mediante el cual se calienta el carbón y se expulsan los productos volátiles (líquidos y gaseosos), dejando un residuo sólido llamado coque. La carbonización del carbón consiste en calentar el carbón a altas temperaturas, ya sea en ausencia de oxígeno (O2) o en una cantidad de control de O2. Un subproducto gaseoso denominado gas de horno de coque (COG) junto con amoníaco (NH3), agua y compuestos de azufre también se eliminan térmicamente del carbón. El coque que queda después de esta destilación consiste en gran parte en carbono (C), en varias formas cristalográficas, pero también contiene restos modificados térmicamente de varios minerales que se encontraban en el carbón original. Estos restos minerales, generalmente denominados cenizas de coque, no se queman y quedan como residuos después de quemar el coque.

Hasta hace poco, la carbonización del carbón se consideraba una "destilación destructiva", pero con la creciente importancia de los productos de la carbonización, esta frase está cayendo en desuso. Ahora, la carbonización del carbón se considera un proceso físico-químico que depende de la tasa de coquización, los parámetros de operación, las propiedades de la mezcla de carbón y el transporte de energía térmica. La velocidad de calentamiento del carbón influye en la resistencia y las propiedades de fisuración del coque. Para llegar a una calidad homogénea, el calentamiento de la torta de carbón en un horno de coque debe ser uniforme en toda la longitud y altura del horno. Además de esto, la velocidad de migración de la capa plástica influye en el nivel de estrés térmico en la masa resolidificada y, por lo tanto, en el nivel de fisuración.

El proceso de carbonización del carbón se inició a principios del siglo XVIII mediante la carbonización de carbón de coque de buena calidad en montones sobre el suelo, lo que posteriormente condujo al desarrollo de hornos de colmena de diferentes formas y tamaños para satisfacer la creciente demanda de coque duro necesario para la fundición de hierro.

La carbonización del carbón se puede llevar a cabo en los siguientes tres rangos de temperatura.

- La carbonización a baja temperatura normalmente se lleva a cabo en el rango de temperatura de 500 °C a 700 °C. En este tipo de carbonización, los rendimientos de productos líquidos son más altos y hay un rendimiento de productos gaseosos más bajo. El coque producido tiene mayor materia volátil (VM) y se quema libremente.

- La carbonización a temperatura media se realiza en un rango de temperatura de alrededor de 800 grados C. Esta carbonización produce coque blando sin humo. Los subproductos producidos son similares en características a la carbonización a alta temperatura. La carbonización a temperatura media rara vez se practica en estos días.

- La carbonización a alta temperatura se lleva a cabo a una temperatura superior a los 900 grados C. Esta carbonización proporciona un mayor rendimiento de productos gaseosos y un menor rendimiento de productos líquidos. Esta carbonización produce coque duro a partir de carbones coquizables.

Carbonización a baja temperatura

La carbonización a baja temperatura se desarrolló originalmente para proporcionar gas ciudad para el alumbrado público y residencial y para la producción de un combustible sin humo para la calefacción doméstica e industrial. Los subproductos de alquitrán son económicamente importantes y, a menudo, son materias primas esenciales para la industria química o se refinan para obtener gasolina, aceites de calefacción y lubricantes. Los carbones preferidos para la carbonización a baja temperatura suelen ser el carbón de lignito, el carbón subbituminoso o el carbón bituminoso altamente volátil que, cuando se piroliza en el rango de temperatura de 500 °C a 700 °C, produce un carbón poroso con reactividades que normalmente no son mucho más bajas. que las de sus carbones progenitores. Estos carbones reactivos (i) se encienden fácilmente y se usan como combustibles sin humo o como materias primas para procesos de gasificación, (ii) se mezclan con carbones para alimentar hornos de coque o (iii) se usan como combustible para centrales eléctricas.

Los alquitranes que se producen durante la carbonización a baja temperatura son muy diferentes a los de la carbonización a alta temperatura. La carbonización a alta temperatura tiende a producir principalmente compuestos aromáticos, mientras que los producidos durante la carbonización a baja temperatura son predominantemente compuestos alifáticos, de ahí las diferentes aplicaciones de uso final de los subproductos del alquitrán. El rendimiento y la composición del gas también son diferentes durante la carbonización a baja temperatura, con rendimientos de gas de alrededor del 25 % de los producidos durante la carbonización a alta temperatura, pero el gas contiene más metano (CH4) y menos hidrógeno (H2), lo que le da un poder calorífico superior.

La aplicación principal de la carbonización a baja temperatura es fabricar combustibles sin humo para uso en hogares y pequeñas calderas industriales en áreas que tienen una alta densidad de población y dependen del carbón como combustible, particularmente carbón que tiene un alto contenido de VM.

Carbonización a alta temperatura

El objetivo principal de la carbonización a alta temperatura es la producción de coque metalúrgico para su uso en altos hornos (BF) y fundición. Parte del coque se utiliza para la producción de carburo de calcio (CaC2) y carbones para electrodos. Más del 90 % del coque producido se utiliza en BF para fundir mineral de hierro para la producción de metal caliente.

Existen tres tipos de procesos para la carbonización a alta temperatura del carbón. Estos son (i) hornos de colmena, (ii) hornos de coque de recuperación de subproductos y (iii) hornos de coque de recuperación de calor/sin recuperación.

El horno de colmena es una estructura de ladrillo abovedada simple en la que se puede cargar carbón a través de una abertura en la parte superior y luego nivelarlo a través de una puerta lateral para formar un lecho de alrededor de 600 mm a 900 mm de espesor. El calor se suministra quemando el VM liberado del carbón y la carbonización avanza de arriba hacia abajo a través de la carga. Se pueden cargar alrededor de 5 a 6 toneladas de carbón y se necesita un período de 48 a 72 horas para la carbonización. Algunos hornos de colmena todavía están en funcionamiento debido a las mejoras del sistema y la adición de calderas de calor residual para recuperar el calor de los productos de combustión.

Los primeros hornos de coque de recuperación de subproductos que producían coque BF o coque de fundición como producto principal, y alquitrán, amoníaco y más tarde benceno como subproductos, se construyeron alrededor de 1856. Las modificaciones al diseño han continuado, pero el diseño básico de estos hornos, esencialmente el horno de coque moderno, se completó en la década de 1940. El horno de coque de ranura horizontal (recuperación de subproductos), en el que se pueden alcanzar temperaturas más altas y se puede ejercer un mejor control sobre la calidad del coque, ha reemplazado a otros diseños y se usa para coquear carbón bituminoso.

Los hornos de coque de subproductos modernos se componen de cámaras de 15 metros (m) a 20 m de largo, de 6 ma alrededor de 9 m de alto, de 500 mm a 600 mm de ancho y con un espesor de pared de alrededor de 100 mm. Varias de estas cámaras (de 20 a 100) alternadas con celdas similares que alojan conductos de calefacción forman una batería. El carbón, triturado al 80 % menos 3 mm con un tamaño superior de 15 mm, se carga a lo largo de la parte superior de los hornos mediante un carro de carga sobre raíles y se nivela mediante una barra retráctil.

La operación de cada horno es cíclica, pero la batería contiene un número suficientemente grande de hornos para producir un flujo esencialmente continuo de gas crudo de horno de coque. Los hornos individuales se cargan y se vacían a intervalos de tiempo aproximadamente iguales durante el ciclo de coquización. La coquización continúa durante 15 horas a 18 horas para producir coque BF. Durante este período, el VM del carbón se destila como COG. El tiempo de coquización está determinado por la mezcla de carbón, el contenido de humedad, la tasa de subcalentamiento y las propiedades deseadas del coque. Cuando la demanda de coque es baja, los tiempos de coquización se pueden aumentar a 24 horas. Las temperaturas de coquización generalmente oscilan entre 900 °C y 1100 °C y se mantienen en el lado más alto del rango para producir coque BF. Se evita que el aire se filtre hacia los hornos manteniendo una contrapresión positiva en el colector principal. Los hornos se mantienen bajo presión positiva manteniendo una alta presión hidráulica principal de alrededor de 10 mm de columna de agua en las baterías. Los gases e hidrocarburos que se desprenden durante la destilación térmica se eliminan a través del sistema de extracción y se envían a la planta de subproductos para su valorización.

La coquización se completa cuando la temperatura central del horno es de alrededor de 950 °C -1000 °C. En este punto, el horno se aísla de la red hidráulica y después de la ventilación adecuada de los gases residuales, las puertas se abren para empujar el coque. Al final del período de coquización, la masa de coque tiene una gran contracción de volumen que conduce al desprendimiento de la masa de las paredes, lo que garantiza un fácil empuje. La coquización se lleva a cabo en hornos completamente sellados, y cuando se completa la carbonización, las puertas del horno se abren y un ariete en un lado empuja el coque al rojo vivo hacia un carro de enfriamiento.

El gas de subproducto y los vapores de alquitrán que salen del horno de coque se someten a un proceso de separación para eliminar el alquitrán del gas. Luego, el gas se trata para recuperar NH3, como sulfato de amonio, mientras que el alquitrán se fracciona por destilación en tres fracciones de petróleo, que se designan como petróleo liviano, mediano (o ácido de alquitrán) o pesado. El gas, principalmente una mezcla de H2 y CH4, tiene un buen poder calorífico y se utiliza como combustible.

En el caso de hornos de coque sin recuperación/recuperación de calor, la energía térmica de los gases de combustión se recupera en forma de vapor. En el proceso de fabricación de coque en los hornos sin recuperación, los volátiles que se desprenden durante la carbonización del carbón no se recuperan como subproductos sino que se queman en el propio horno en presencia de una cantidad controlada de aire y el calor de los volátiles de los gases que se desprenden se se utiliza para la coquización de la masa de carbón en coque y, por lo tanto, no se necesita calentamiento externo. El nivel más alto de calor se utiliza de manera importante para descomponer los hidrocarburos potencialmente contaminantes en los compuestos combustibles constituyentes y quemarlos evitando así la contaminación potencialmente peligrosa. El calor resultante de la combustión solo se utiliza parcialmente durante el proceso y el calor restante en los gases de combustión residuales se recupera para la generación de energía.

Los hornos de no recuperación son generalmente de diseño horizontal y funcionan bajo presión negativa a diferencia de los hornos de subproductos que funcionan bajo presión positiva. El aire de combustión principal, introducido a través de puertos en las puertas del horno, quema parcialmente los volátiles directamente (incluidos el alquitrán y el benzol) en el espacio del horno sobre el carbón. Esto genera el calor necesario para el proceso. La mezcla del crudo y los gases residuales es conducida a través de conductos verticales en las paredes laterales al sistema de chimenea de calefacción debajo de la solera del horno. El aire secundario se introduce en los únicos conductos de humos, que corren en forma de serpentina debajo del lecho de carbón y completan la combustión de los gases. El diseño de los conductos de humos y el control del flujo de aire permiten igualar la tasa de coquización en la parte superior e inferior del lecho de carbón. Debido a las temperaturas generadas, todos los hidrocarburos y subproductos se queman dentro del horno. El tiempo de coquización varía de 48 horas a 72 horas dependiendo del diseño de los hornos de coque sin recuperación. Los gases calientes pasan por un túnel de residuos a los generadores de vapor de recuperación de calor (HRSG), donde se produce vapor a alta presión que normalmente se utiliza para la generación de energía.

Proceso de carbonización

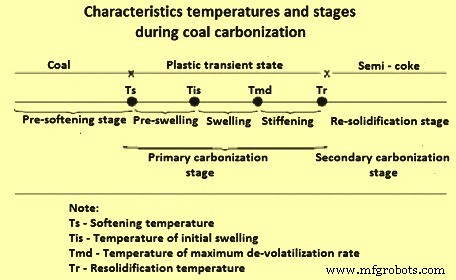

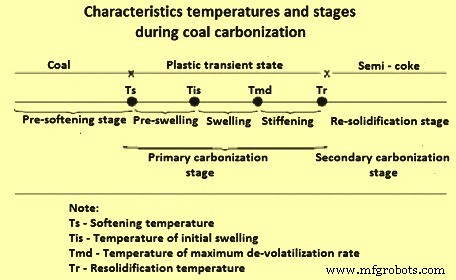

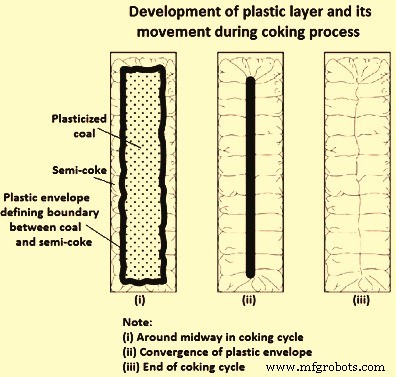

Cuando se carga carbón en un horno de coque caliente, la parte del carbón que está directamente en contacto con las paredes se calienta muy rápidamente. Cuando se alcanza su fusión, la fina capa de carbón calentado se ablanda y se fusiona. Las reacciones de destilación destructivas proceden rápidamente en la capa plástica, con abundante evolución de productos volátiles. El gas y los vapores condensables quedan atrapados en la masa plástica y, a medida que se expanden, tienden a hincharla. A medida que avanzan las reacciones y aumenta la temperatura de la zona fusionada, la plasticidad de la carga comienza a disminuir. Con el calentamiento continuo y el desprendimiento de gas, la capa fusionada se vuelve a solidificar gradualmente hasta la típica estructura de coque celular. Las temperaturas características y las etapas durante la carbonización del carbón se muestran en la Fig. 1, y el desarrollo de la capa de plástico y su movimiento durante el proceso de carbonización del carbón se muestran en la Fig. 2.

Fig. 1 Temperaturas características y etapas durante la carbonización del carbón

Fig. 2 Desarrollo de la capa de plástico y su movimiento durante el proceso de carbonización

El coque que queda después de la solidificación de la zona plástica aún contiene una cantidad considerable de VM, ya que su temperatura se eleva aún más, las reacciones de destilación destructiva continúan con desprendimiento de gas y un poco de alquitrán. Las reacciones finales que tienen lugar en el coque parecen separar en gran medida el H2 de los hidrocarburos extremadamente complejos y de alto peso molecular que lo componen. Con el aumento de la temperatura, el coque tiende a separarse de las paredes del horno y se desarrollan grietas por contracción, que se extienden desde las paredes del horno hacia el centro de la masa de coque. Las dos zonas de plástico se mueven lentamente desde las paredes opuestas del horno una hacia la otra y finalmente se encuentran en el centro del horno. La unión de las zonas aparece como una grieta vertical que atraviesa el horno en el centro de la carga. Cuando se empuja un horno, el coque se divide verticalmente en esta grieta.

A medida que las zonas plásticas se mueven hacia adentro, su velocidad de viaje tiende a disminuir debido a las crecientes distancias a través de las cuales se conducirá el calor. El aumento del calor sensible transportado por el gas que pasa hacia arriba a través del coque, y cualquier calor absorbido en las reacciones de craqueo que ocurren en el gas, también tienden a disminuir la velocidad de desplazamiento de las zonas. La temperatura y el comportamiento de las cargas que se encuentran en las distintas zonas del horno son diferentes en los distintos tiempos de coquización.

La transformación del carbón en coque tiene lugar a medida que se calienta el carbón. Cuando se alcanza el estado de fusión, la capa de carbón calentado se ablanda y se fusiona. Desde alrededor de 375 grados C a 475 grados C, el carbón se descompone para formar una capa de plástico. Las reacciones de destilación destructivas proceden rápidamente en la capa plástica con la evolución de productos volátiles. Alrededor de 475 °C a 600 °C, hay una marcada evolución de alquitrán y compuestos de hidrocarburos aromáticos. El gas y el vapor condensable quedan atrapados en la masa plástica y, a medida que se expanden, tienden a hincharla. A medida que avanzan las reacciones y aumenta la temperatura de la zona fundida, la plasticidad del carbón disminuye. Con el calentamiento continuo y la evolución del gas, la capa fundida se vuelve a solidificar gradualmente en semicoque que tiene una estructura típica de coque celular. El coque en esta etapa todavía contiene una cantidad sustancial de VM. A medida que la temperatura aumenta más allá de los 600 grados C, la reacción de destilación destructiva continúa con la evolución de gas y un poco de alquitrán. La estabilización del coque tiene lugar a medida que la temperatura aumenta de 600 °C a 1100 °C. Esto se caracteriza por la contracción de la masa de coque, el desarrollo estructural del coque y la evolución final de H2. En esta etapa tienen lugar las reacciones finales. Estas reacciones separan el H2 de hidrocarburos extremadamente complejos y de alto peso molecular. Con el aumento de la temperatura, la masa de coque se contrae con el desarrollo de grietas por contracción.

Mecanismo de carbonización

Durante el proceso de carbonización, el carbón en polvo se transforma en un coque sólido poroso, fisurado y de color negro plateado. Microscópicamente, el coque consiste en una matriz sólida, inclusiones orgánicas e inorgánicas en la matriz, poros y microfisuras. Los procesos de desarrollo de la estructura porosa y de la microtextura del coque tienen lugar esencialmente dentro del ámbito plástico. La estructura formada en el coque por las burbujas de gas ocupa casi la mitad de su volumen e influye en dos propiedades del coque, la resistencia mecánica y la densidad aparente.

El material sólido que forma las paredes de los poros consta de entidades ópticamente anisotrópicas que generalmente se observan mediante microscopía de luz polarizada (PLM). La microtextura del coque influye en las propiedades del coque que son esenciales para su uso en el BF.

Durante el proceso de carbonización, los carbones metalúrgicos (coquizables) se ablandan para volverse plásticos, se descomponen, se hinchan, se aglomeran y finalmente vuelven a solidificarse. El rango de temperatura del plástico generalmente está en el rango de 350 °C a 500 °C. Por lo tanto, en el proceso de carbonización, se forman dos capas de plástico verticales paralelas a las paredes de calentamiento que avanzan hacia el centro donde se unen (Fig. 2). Durante la carbonización, algunos carbones generan presiones de gas internas y ejercen presiones de pared medibles, a veces peligrosamente altas, en las paredes del horno.

Durante el proceso de carbonización, ocurren dos procesos durante el rango de temperatura plástica. La estructura de poros del coque se desarrolla y el carbón C se organiza en planos de capas de tipo grafito cuya ordenación da como resultado la anisotropía óptica del coque. Las variaciones de tamaño de las unidades anisotrópicas dan lugar a componentes de textura en el coque. Las proporciones de los diversos componentes presentes son la composición textural del coque.

Hay varios estudios sobre el mecanismo de carbonización durante el proceso de carbonización a alta temperatura, y se han dado algunas hipótesis sobre el mecanismo de carbonización del carbón. Dos de ellos son el mecanismo de carbonización plástica y el mecanismo de carbonización mesofásica.

En el mecanismo de carbonización plástica del carbón se considera que existen tres reacciones continuas de conversión de carbones a coques a través de la fase plástica. Cuando los carbones de coque se calientan por encima de los 350 grados C en ausencia de aire, la materia orgánica del carbón comienza la descomposición térmica. Las mezclas de carbón gaseoso, líquido y ablandado, que son la descomposición térmica del carbón, se denominan masa plástica. Los carbones de coque se ablandan, se derriten, se fusionan, se hinchan y se unen dentro de una etapa de plástico. Cuando la temperatura se eleva a 450°C a 550°C, una parte de la masa plástica se convierte en gas y vapor condensable y la otra parte vuelve a solidificarse en el semicoque. Con un mayor aumento de la temperatura por encima de 550 °C, la materia orgánica del semicoque se descompone y se condensa aún más, se desprenden CH4 y H2, las laminillas C del semicoque aumentan continuamente y finalmente se forma el coque. Las dos etapas principales que se convierten de carbón en coque son la fase de carbonización para producir una masa plástica y la fase de contracción del semicoque.

En el mecanismo de carbonización por mesofase, la formación de C anisotrópico a partir de la fusión isotrópica de carbón, brea o compuestos orgánicos modelo seleccionados se atribuye primero al desarrollo de una fase distintiva de cristales líquidos. Cuando el carbón se carboniza, primero se forma la masa plástica del isótropo óptico y luego se forman gradualmente cristales líquidos nemáticos laminares. Esta fase polimérica se denomina mesofase. Esa es la fase intermedia entre el carbón fluido isotrópico y el semicoque anisotrópico sólido que finalmente se forma a partir de la mesofase y tiene propiedades intermedias entre sólidos y líquidos. Si la fluidez de la fase intermedia es lo suficientemente alta, la mesofase se fusiona inmediatamente en una sola unidad más grande. En un rango de temperatura creciente, la mesofase se forma continuamente, crece en tamaño y finalmente se toca entre sí. Por lo tanto, la mesofase puede solidificarse y convertirse de carbón en texturas ópticas anisotrópicas de coque.

Se ha logrado un avance significativo en la comprensión del proceso de carbonización con el descubrimiento de la mesofase en la etapa plástica de la carbonización que conduce a carbones grafitables, según se observa mediante microscopía óptica. El desarrollo de partículas de mesofase esféricas a partir de una masa isotrópica y su crecimiento progresivo y coalescencia eventualmente para formar estructuras anisotrópicas está bien establecido para precursores tipo brea. Básicamente, durante el proceso de carbonización se produce la polimerización deshidrogenativa de las moléculas aromáticas, con el consiguiente aumento del peso molecular medio. La estructura final del coque está relacionada con las propiedades de la mesofase en el momento de la solidificación y estas, a su vez, dependen predominantemente de las propiedades químicas del material original. Las mejoras en la calidad del coque están dictadas por la calidad de la materia prima original que predetermina la textura óptica del coque resultante.

A diferencia de los materiales similares a la brea, la carbonización del carbón produce mesofase en forma de esferas muy distorsionadas que no muestran una coalescencia observable debido a su alta viscosidad. Estas diferencias de comportamiento se pueden atribuir a los efectos inhibidores de elementos como el N2 (nitrógeno), el O2 y el S (azufre) y a la influencia de las partículas de materia inerte en el carbón.

El mecanismo y los principales factores que influyen en la formación de poros en el semicoque han sido objeto de varios estudios. Estos estudios han demostrado que la estructura de poros del coque se determina en gran medida dentro del rango de temperatura plástica del proceso de carbonización. Durante los estudios, se ha observado que inicialmente aparecían poros en partículas grandes a una temperatura cercana al punto de reblandecimiento, mientras que las partículas de tamaño mediano se volvían porosas a temperaturas más altas. No se ha detectado formación de poros a ninguna temperatura dentro de partículas de menos de 125 micrómetros (micras) de tamaño. Un aumento en la temperatura indujo un aumento tanto en el número como en el tamaño de los poros. Se ha observado que más partículas tienen poros y las partículas grandes se vuelven multiporosas. Con el aumento de la temperatura, las partículas se volvieron más redondeadas y se hincharon en los vacíos entre partículas.

En el caso de los carbones de fluidez nula, la etapa mencionada marcó el final de los cambios observados. Sin embargo, para carbones de mayor fluidez, un aumento en la temperatura, alcanzando finalmente la temperatura de máxima contracción, da como resultado el continuo hinchamiento de las partículas más grandes y la concentración de las pequeñas en los espacios vacíos decrecientes. El hinchamiento de los carbones más fluidos continúa hasta que todas las partículas pequeñas se incorporan dentro de las paredes celulares en expansión de las partículas más grandes, lo que lleva a la pérdida de su identidad separada. Por encima de esta temperatura de fusión completa, el tamaño medio de poro aumenta hasta alcanzar un valor máximo antes de caer finalmente a un tamaño prácticamente inalterado a temperaturas más altas. El aumento del número de poros con la temperatura se interrumpe por un mínimo transitorio a la temperatura que corresponde al tamaño máximo de poro. El tamaño de estos grandes poros se reduce antes de la temperatura de resolidificación, dejando así una estructura más coherente. El crecimiento de pequeños poros casi esféricos y la fusión de la matriz cerca de esta temperatura generalmente da como resultado la formación de poros interconectados.

Por encima de la temperatura de resolidificación se observan cambios insignificantes aparte de una ligera reducción en el tamaño medio de poro. La compactación de las estructuras completamente fusionadas que se produce cerca de la temperatura de resolidificación ha despertado un gran interés. La explicación de esto es que la gran expansión de la zona ligeramente más fría puede presionar la capa de compactación contra el semicoque más rígido. Una interconexión de poros que posiblemente ocurra en esta etapa puede facilitar este proceso. Esta explicación está respaldada por la observación de un desarrollo de anisotropía en la forma de los poros, con la mayor dimensión a lo largo de las isotermas de temperatura.

Un estudio adicional de la influencia de la densidad de carga y el tamaño de las partículas en el desarrollo de la estructura de los poros muestra que tanto el tamaño medio de los poros como el de las paredes de los poros alcanzan valores máximos dentro de la zona plástica. Los nuevos hallazgos se explican por la sugerencia de otros dos procesos, a saber (i) la ruptura de algunas paredes delgadas de poros durante la etapa de expansión posterior a la fusión, y (ii) una nucleación secundaria de poros que ocurre a temperaturas más altas durante el proceso de compactación. Se ha demostrado que un aumento de la densidad de carga reduce la porosidad, principalmente el tamaño medio de los poros del coque resultante, mientras que el tamaño medio de las paredes de los poros muestra una variación insignificante. El efecto de la densidad de carga se atribuye a la restricción de la expansión a lo largo de la dirección horizontal que es perpendicular a la pared del horno. No se encuentra evidencia de ninguna variación sistemática en la estructura de poros del coque como resultado de variaciones en la distribución del tamaño de las partículas de carbón dentro del rango considerado.

Se ha llevado a cabo una investigación para estudiar microscópicamente la transformación del carbón en coque. En esta investigación se ha realizado el estudio de la morfología de la capa plástica en función del rango del carbón. Se ha observado que para carbones con contenido de VM en el rango de 25 % a 30 %, el primer paso en la transformación es la formación de un medio continuo a partir de las partículas viscosas de carbón deformado que se caracteriza por la ausencia de burbujas. El segundo paso es la desvolatilización que es evidente por la presencia de una zona altamente porosa. La conclusión del estudio ha sido que la formación de los poros comienza repentinamente cuando los bordes de las partículas individuales no son identificables. Además de la zona de fusión sin poros existe otra rica en poros con paredes muy finas que se ha descrito como zona de espuma.

En estudios similares, se ha notado una diferencia entre los carbones de grado alto y medio. Se ha observado que, en el caso de los carbones medios VM, durante la resolidificación la compactación de las burbujas dominaba su formación mientras que ocurría lo contrario durante la zona precedente de máxima fluidez. Existía un transporte de masa en la capa plástica desde la región de máxima fluidez al semicoque que se expresa en la alta porosidad medida en el centro de la capa plástica. En el caso de los carbones de alto rango no se ha observado un máximo similar y esto ha indicado que para estos carbones puede existir un mecanismo diferente para la eliminación de burbujas.

Presión de carbonización

La presión de carbonización desarrollada durante la carbonización se expresa como una fuerza ejercida sobre la pared y se mide por medio de un dispositivo adecuado y se denomina presión de la pared. Es un fenómeno que se ha vuelto importante con el uso de los hornos de coque de ranura, verticales, de doble pared calentada. En los hornos de colmena redondos, el carbón puede expandirse libremente hacia arriba y, por lo tanto, el hinchamiento de la carga se acomoda a esta expansión libre. Por el contrario, en los hornos de ranura se restringe la expansión del carbón horizontalmente a la pared calentada.

Está establecido que algunos carbones pueden dañar las paredes del horno de coque debido a la presión excesiva desarrollada durante la carbonización oa la contracción insuficiente del coque al final del proceso de carbonización. Este problema se ha convertido últimamente en un asunto de importancia debido al precalentamiento del carbón y la aceptación generalizada de baterías altas que aumentan la densidad aparente de la carga de carbón, lo que afecta la presión de coquización, la contracción y la vida útil del horno de coque. El efecto de la presión desarrollada durante la carburación del carbón en forma de ocurrencias indeseables de paredes distorsionadas es más visible en hornos más altos.

Se han encontrado muchos factores que afectan la magnitud de la presión de carbonización. Estos factores se pueden separar en tres categorías amplias específicamente (i) características inherentes del carbón, (ii) preparación del carbón y propiedades físicas, y (iii) condiciones de funcionamiento del horno.

Que una presión sea excesiva o no depende no sólo de la presión que se ejerza sino también de la presión que pueda soportar la pared del horno. Por lo tanto, se han realizado varios esfuerzos para evaluar la resistencia de las paredes del horno de coque. El requisito de resistencia de la pared se rige en gran medida por la presión máxima de coquización desequilibrada que se ejerce sobre las paredes durante el proceso de carbonización. Estas presiones desequilibradas provocan que la pared se doble en dirección horizontal, lo que debe estabilizarse mediante la carga de gravedad vertical, incluido el peso del techo y la pared, porque las juntas de la pared no tienen una resistencia a la tracción constante.

Un límite muy bajo restringe la flexibilidad en la elección de fuentes de carbón, mezclas de carbón y condiciones de carbonización. En un estudio, que comparó los resultados de varios cientos de carbones carbonizados en un horno de pared móvil y, teniendo en cuenta el comportamiento de estos carbones en hornos comerciales, estableció los siguientes límites de seguridad para carbones carbonizados en hornos de coque.

- Los carbones que desarrollan una presión superior a 0,14 kilogramos por centímetro cuadrado (kg/cm2) son peligrosos.

- Los carbones que desarrollan una presión superior a 0,1 kg/cm2 pueden ser peligrosos cuando se carbonizan regularmente en hornos de más de 3 metros de altura.

- Los carbones que generan presiones inferiores a 0,1 kg/cm2 son seguros.

El estudio ha demostrado que se puede producir una deflexión elástica de las paredes de hornos comerciales de hasta 1,25 mm sin que aparezcan grietas. Más allá de ese punto, no se produce más deflexión fácilmente y se produce el agrietamiento.

En las décadas de 1960 y 1970, se generalizó la construcción de altos hornos de coque (6 m de altura y más). Estos hornos se operan bajo el supuesto de que las presiones de coquización por debajo de 0,14 kg/cm2 son seguras. El resultado fue que, en algunos casos, estos hornos sufrieron graves daños refractarios tempranos. Se ha informado que una batería de 6 m de altura había sufrido daños progresivos y tuvo que ser apagada después de menos de cinco años de funcionamiento. Las investigaciones para determinar las causas de la falla prematura incluyeron un análisis estructural de un muro de 6 m de altura. Se ha realizado un estudio matemático de una pared de horno de 6 m de altura sometida a presión por un lado. A partir de este análisis, se ha calculado que la presión lateral desequilibrada que puede provocar el colapso está justo por encima de 0,12 kg/cm2. Teniendo en cuenta el factor de carga viva recomendado de 1,7, así como la capacidad de servicio en relación con el agrietamiento, se ha recomendado que la presión lateral desequilibrada admisible no supere los 0,07 kg/cm2.

Proceso de manufactura

- Consideraciones para el mecanizado suizo de alta producción

- Bricolaje:Regulación y monitoreo de temperatura para HomeBrew

- Medición de temperatura para proyectos científicos y de laboratorio

- Contenedor de temperatura controlada para transporte de muestras

- Monitoreo SMART de temperatura para escuelas

- Proceso Finex para la Producción de Hierro Líquido

- Recuperación de amoníaco durante la producción de coque a partir de carbón coquizable

- Prácticas de trazabilidad para la producción de fundición

- Maquinaria VMC para producción y eficiencia

- Taiwán CNC CMM para producción de alta calidad

- Medición CMM de Taiwán para la producción en todo el mundo