El alquitrán de hulla y sus procesos de destilación

Alquitrán de hulla y sus procesos de destilación

El alquitrán de hulla, también conocido como alquitrán crudo, es el subproducto generado durante la carbonización a alta temperatura del carbón de coque para la producción de coque metalúrgico en los hornos de coque de subproductos. Es un fluido negro, viscoso, a veces semisólido, de olor peculiar, que se condensa junto con un "licor de gas" acuoso (licor amoniacal), cuando los productos volátiles de la carbonización del carbón de coque se enfrían. Es de naturaleza ácida y es insoluble en agua. Se compone principalmente de una mezcla compleja de hidrocarburos aromáticos de anillos condensados. Puede contener compuestos fenólicos, bases nitrogenadas (N2) aromáticas y sus derivados alquílicos, e hidrocarburos parafínicos y olefínicos.

En el proceso de carbonización del carbón, los componentes del alquitrán se escapan de los hornos de coque en forma de vapor, con un poco de carbono libre sólido (C) en un estado muy finamente dividido. El alquitrán se precipita en la red hidráulica, en los condensadores, lavadores, etc., en estado líquido, al mismo tiempo que se forma el licor amoniacal. El alquitrán que se forma en la tubería principal hidráulica es, por supuesto, más pobre en productos más volátiles que el que se forma en los condensadores y lavadores y, en consecuencia, es mucho más espeso que estos últimos.

El rendimiento normal de alquitrán de hulla durante el proceso de carbonización del carbón es de alrededor del 4 %. El alquitrán de hulla tiene una gravedad específica normalmente en el rango de 1,12 a 1,20, pero excepcionalmente puede llegar hasta 1,25. Depende de la temperatura de carbonización. Los alquitranes de menor gravedad específica generalmente se producen cuando se utilizan bajas temperaturas de carbonización. La viscosidad del alquitrán se vio afectada de manera similar. Los alquitranes más pesados contienen menos benzol que los alquitranes más livianos y más carbono fijo. La naturaleza de la materia prima y la temperatura de carbonización afectan a la composición química y, por tanto, a la calidad del alquitrán.

El alquitrán de hulla contiene más de 348 tipos de compuestos químicos, que son muy valiosos. Son compuestos aromáticos (benceno, tolueno, xileno, naftaleno, antraceno, etc.), compuestos fenólicos (fenol, cresol, xilenol, catecol y resorcinol, etc.), compuestos nitrogenados heterocíclicos (piridina, quinolina, isoquinolina e indol, etc.) y compuestos heterocíclicos de oxígeno (dibenzofurano, etc.), que se han utilizado como materias primas o materiales intermedios en diversas industrias químicas (como antioxidante, antiséptico, resina, ingrediente suavizante en la industria del plástico, pintura, perfumes, medicinas, etc.).

Con referencia al efecto de la temperatura de carbonización sobre la constitución de los alquitranes, se encuentra que los producidos a bajas temperaturas dan por destilación, además de los fenoles de la serie de los ácidos carbólicos, fenoles de otra serie algo menos ácidos en comportamiento y probablemente del tipo creosol y guayacol. Además, hay un menor rendimiento de naftaleno y de los hidrocarburos bencénicos, y un gran porcentaje de hidrocarburos de la serie de las parafinas y las olefinas. En lugar de que la mayor parte del N2 se presente en forma de bases de piridina, aparece en forma de anilina y sus homólogos. La cantidad de C libre también es pequeña. Por otro lado, los alquitranes de alta temperatura, es decir, los producidos a altas temperaturas de carbonización del carbón, dan por destilación solo trazas de hidrocarburos parafínicos, siendo los hidrocarburos predominantes los de la serie del benceno, naftaleno y antraceno. El N2 se presenta principalmente en forma de bases de piridina y los fenoles consisten principalmente en ácido carbólico y sus homólogos. El porcentaje de C libre es generalmente alto.

El alquitrán de hulla, que normalmente se puede destilar a presión atmosférica, hierve hasta alrededor de 400 grados C y contiene principalmente hidrocarburos aromáticos. Estos incluyen (en el orden de la fracción de destilación) (i) benceno, tolueno y los isómeros de xileno, trimetilbencenos y tetrametilbencenos, indeno, hidrindeno (indano) y cumarona, (ii) compuestos polares, incluidos los ácidos de alquitrán (fenol y cresoles) y bases de alquitrán (piridina, picolinas (metil-piridinas) y lutidinas (di-metil-piridinas), (iii) naftaleno, contaminado con cantidades pequeñas pero significativas de tio-nafteno, indeno y otros compuestos, (iv) metil- isómeros de naftaleno, (v) bifenilo, acenafteno y fluoreno, (vi) antraceno y fenantreno, y (vii) pireno y fluoranteno.

El alquitrán también retiene mecánicamente una cierta cantidad de agua (alrededor del 4 % de media), lo que es extremadamente desagradable durante el proceso de destilación, ya que provoca "golpes" y, por lo tanto, es necesario eliminarlo antes mediante un asentamiento prolongado en separadores (decantadores de alquitrán). ), preferiblemente a una temperatura ligeramente superior, lo que hace que el alquitrán sea más fluido. El agua que sube a la superficie se elimina de forma normal.

Deshidratación de alquitrán de hulla

Una de las mayores dificultades a las que se enfrenta la destilación del alquitrán es la eliminación del agua, presente en proporciones variables. Por lo general, se deja que el alquitrán se asiente en grandes tanques, desde cuyo fondo se bombea a la planta de destilación de alquitrán. Su contenido de agua se reduce así a un nivel inferior al 5 %. Algunos alquitranes no pueden liberarse del agua ni siquiera parcialmente de esta manera, ya que se forma una emulsión y no se produce ninguna separación incluso después de un largo período de reposo. Estos alquitranes con alto contenido de agua generalmente contienen un gran porcentaje de C libre, y la dificultad experimentada con cualquier alquitrán individual para separar el agua por simple sedimentación casi puede tomarse como una medida de su contenido de C libre. El costo de destilar el agua suele ser muy considerable.

La deshidratación del alquitrán también puede llevarse a cabo por medios mecánicos, pero la separación mecánica tiene poco valor excepto cuando se deben manejar pequeñas cantidades. La centrifugación también se puede emplear para separar el alquitrán y el licor, y la diferencia en la gravedad específica hace que este proceso sea muy factible. La mezcla se introduce en la máquina a unos 50 ºC, y el alquitrán, al ser más pesado, pasa rápidamente a la periferia de la máquina, quedando el licor en el interior. Los dos líquidos son extraídos por tuberías insertadas en la masa giratoria a profundidades adecuadas. El alquitrán así deshidratado contiene menos del 1 % de agua. Este método se puede emplear de manera muy efectiva con las mezclas de alquitrán de agua emulsionada.

Se han probado métodos químicos de separación, pero ninguno de ellos tiene importancia práctica. En uno de esos métodos, el alquitrán acuoso se trata con ácidos crómico y sulfúrico, cuando el calor generado durante la oxidación se destila sin espumar el agua y la nafta.

La práctica universal es calentar el alquitrán acuoso por medio de vapor vivo, serpentines de vapor o fuego. En el pasado, el vapor vivo se ha utilizado bastante para la destilación primaria de alquitrán, pero ahora rara vez se emplea. En estos casos, por supuesto, se utiliza vapor sobrecalentado y, junto con el agua, se destila parte de la nafta más volátil, dejando un alquitrán espeso útil para obras viales, barniz, fieltro para techos, etc.

Un plan normalmente adoptado en el método anterior de destilación de alquitrán para la separación del agua es cargar el alquitrán hasta una altura dada y calentar el contenido a casi 100 grados C, cuando el agua comienza a hervir. En esta etapa se interrumpe la cocción y, si es necesario, se deja que el líquido se asiente durante un breve período de tiempo. Se encuentra que casi toda el agua ahora se ha separado, formando una capa sobre el alquitrán. Se coloca un pequeño grifo en el costado del alambique a la altura correcta, para que se pueda drenar la mayor parte del agua. Se obtienen mejores resultados si un tubo oscilante está equipado con una varilla de elevación y descenso conectada a él y que sobresale de la parte superior del alambique a través de un prensaestopas. De esta manera, la mayor parte del agua se puede separar para que la cantidad que se necesita destilar sea pequeña.

El proceso de destilación

El proceso de destilación fraccionada se utiliza para la destilación de alquitrán de hulla. La destilación fraccionada del alquitrán se refiere al proceso mediante el cual se separan los componentes de una mezcla química aprovechando la diferencia en sus puntos de ebullición. La destilación del alquitrán de hulla se lleva a cabo principalmente para producir benzoles, nafta, creosota, naftaleno, antraceno, ácidos carbólico y cresílico, piridina y brea.

El propósito de la destilación de alquitrán es (i) deshidratar el alquitrán en la columna de deshidratación, (ii) eliminar la brea del alquitrán deshidratado en la columna de brea y (iii) separar los aceites de alquitrán en la columna de fraccionamiento. Dado que la calidad del alquitrán de hulla depende del proceso de carbonización del carbón y dado que hay una gran cantidad de compuestos químicos disponibles en el alquitrán de hulla, el diseño y la composición de la planta de destilación de alquitrán varía según el tipo de alquitrán y los compuestos que se requieren para ser destilado. Por lo tanto, es muy raro que las dos plantas de destilación de alquitrán sean exactamente similares.

Se pueden recuperar diferentes fracciones de alquitrán de hulla por destilación. El proceso de destilación da una variedad de productos químicos valiosos. El residuo de la destilación es la brea de alquitrán de hulla, que luego se procesa en brea de alquitrán de hulla con las propiedades químicas y físicas deseadas. El objetivo principal del proceso de destilación del alquitrán de hulla es producir una serie de productos ácidos del alquitrán a partir del alquitrán crudo.

El número de fracciones, y el tamaño de las fracciones, etc., que deben eliminarse cuando se destila el alquitrán depende de muchos factores. La calidad del alquitrán juega un papel importante. Además, el tipo de planta disponible para la destilación es un factor importante. El valor de mercado de los productos también es importante.

Normalmente, para su extracción se utiliza la diferencia en el punto de ebullición de diferentes fracciones. Cuando el alquitrán se calienta para extraer varios componentes del alquitrán, las extracciones que tienen lugar se describen a continuación.

Generalmente la primera fracción a extraer contiene licor amoniacal y nafta, que es la mezcla de benceno, tolueno, xilenos y piridina. El rango de punto de ebullición es de 80 °C a alrededor de 140 °C, y el rango de gravedad específica es de 0,87 a 0,95. La cantidad de agua depende de la cantidad en el alquitrán original y de si se ha extraído parcialmente antes de la destilación. Se separa fácilmente de la nafta, se extrae del fondo y se envía directamente a la planta de amoníaco.

Se necesita mucho cuidado al sacar la primera fracción, ya que la formación de espuma es muy frecuente, particularmente en un alquitrán con alto contenido de C libre. El punto en el que se pasa este peligro se puede notar fácilmente por el ruido que se escucha dentro del alambique, conocido como los 'traqueteos'. Cuando casi toda el agua está apagada, los glóbulos de agua se condensan en el interior de la parte superior del alambique y, ocasionalmente, vuelven a caer en el líquido caliente que se encuentra debajo, para convertirse inmediatamente en vapor nuevamente con una fuerza casi explosiva, con el ruido resultante.

La segunda fracción se conoce como la fracción de aceite ligero que hierve de alrededor de 140 °C a 200 °C. Tiene un rango de gravedad específica de alrededor de 0,95 a 1. Contiene los hidrocarburos superiores de la serie del benceno, como mesitileno, cumenos, algunos naftaleno, también fenol y homólogos superiores de piridina. En muchas plantas de destilación, esta fracción no se separa, pero la mezcla de la primera y la segunda fracción se eliminan juntas.

La tercera fracción se recoge puramente para obtener el fenol en el estado más concentrado posible, por lo que se denomina aceite carbólico o fracción de aceite medio. Hierve entre 200 °C y 240 °C y tiene una gravedad específica de 1 a 1,025, y contiene fenol, cresoles y ácidos hidroxilo superiores, muchos hidrocarburos de naftaleno y creosota. En la destilación de esta fracción hay que tener mucho cuidado de que el agua del condensador esté bastante caliente, para que no se produzca la cristalización de la naftalina en los serpentines. El agua fría debe cerrarse a la mitad de la segunda fracción, y si el agua de enfriamiento no se calienta lo suficientemente rápido, el vapor debe convertirse en el condensador.

Esta fracción de aceite fénico no se separa cuando el alquitrán contiene una cantidad demasiado pequeña. A veces resulta más económico volver a destilar la fracción de creosota.

La cuarta fracción se conoce como la fracción de aceite de creosota. Es la mayor de todas las fracciones y contiene naftaleno y aceites pesados, que son hidrocarburos aromáticos con un alto contenido de C e hidrógeno (H2), y cresoles y otros homólogos de fenoles. El punto de ebullición está en el rango de alrededor de 240 °C a 280 °C, y la gravedad específica en el rango de 1,025 a 1,065.

La quinta fracción está marcada por su color distintivo y, en consecuencia, se denomina fracción de aceite verde, aceite amarillo o aceite de antraceno. Su gravedad específica es de 1,065 a 1,1, y el punto de ebullición oscila entre 280 ºC y hasta el final de la destilación. Contiene hidrocarburos aromáticos aún superiores, antraceno, fenantreno, también carbazol, etc.

Se han realizado numerosos intentos para aumentar en gran medida el número de fracciones extraídas del alquitrán con la idea de aislar mejor los productos. Todos estos han fallado, ya que los destilados obtenidos no son más puros, formándose tantas mezclas azeotrópicas complejas. Una vez más, no se ahorra nada, ya que muchas de las fracciones deben mezclarse nuevamente para su tratamiento en procesos posteriores.

Planta de destilación de alquitrán

Como se indicó anteriormente, el diseño y la composición de una planta de destilación de alquitrán depende del tipo de alquitrán a destilar y los compuestos que se van a extraer. Por lo tanto, el diseño y la composición de una planta de destilación de alquitrán difiere de un lugar a otro. A continuación se describe una planta de destilación de alquitrán típica actual.

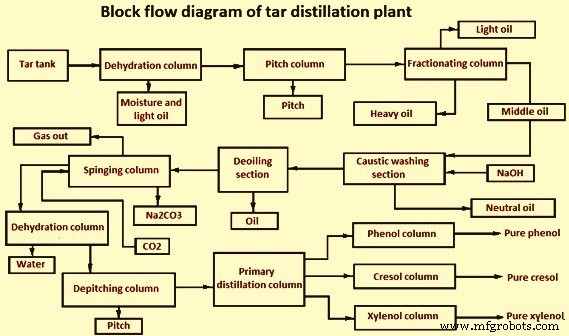

Consta de diferentes secciones, a saber, (i) sección de destilación de alquitrán, (ii) sección de lavado cáustico, (iii) sección de extracción de aceite, (iv) sección de extracción y (v) sección de refundición. El diagrama de bloques de esta planta de destilación de alquitrán se muestra en la Fig. 1.

Fig. 1 Diagrama de flujo de bloques de una planta típica de destilación de alquitrán

El alquitrán crudo almacenado a temperatura elevada en el tanque de almacenamiento se extrae a través de un filtro de alquitrán crudo y se mezcla con soda cáustica (NaOH) bombeada desde el tanque cáustico por una bomba dosificadora. La mezcla se bombea a través de un intercambiador de vapor de alquitrán y un precalentador calentado con vapor hasta el fondo de la columna de deshidratación. En la columna, el alquitrán crudo se pone en contacto con una corriente relativamente grande de alquitrán caliente deshidratado. La mezcla azeotrópica de agua y aceite se vaporiza y sube a la parte superior de la columna y se condensa en un condensador de aceite ligero. Una parte del aceite ligero azeotrópico se envía de vuelta a la columna como reflujo y la parte restante se envía a una columna de destilación azeotrópica. La fracción inferior de la columna del deshidratador se bombea a una velocidad alta a través de un economizador de tubería fija y se calienta. Esta fracción de fondo es alquitrán deshidratado, una parte del cual se devuelve a la parte inferior de la columna.

En la columna de brea, el alquitrán deshidratado se mezcla con una corriente relativamente grande de brea circulante caliente. Los aceites más volátiles del alquitrán se vaporizan y ascienden por la columna. La corriente de extracción se inyecta en la columna para ejecutar la operación. La brea cruda se extrae de la parte inferior de la columna mediante una bomba de circulación de brea y se calienta con un calentador de tubo fijo. Una parte de esta brea se pone en la parte superior de la columna para entrar en contacto con el alquitrán deshidratado.

La porción volátil junto con el vapor de extracción se recupera de la columna de brea y se separa en la fracción de agua y aceite ligero, una fracción de aceite medio y una fracción de aceite pesado. La fracción de aceite ligero y agua se combina con la misma corriente de la parte superior de la columna de deshidratación y se envía al condensador de aceite ligero y luego a un decantador. El aceite medio fluye por gravedad a través del enfriador de aceite medio al tanque intermedio de aceite medio o directamente al recipiente de mezcla en la sección de lavado cáustico. El aceite medio se puede transferir desde el tanque de compensación a la sección cáustica según los requisitos.

El aceite medio de la sección de destilación de alquitrán se pone en contacto en contracorriente con un flujo de solución de NaOH al 10 %. El sistema consta de tres recipientes de mezcla y tres separadores, situados alternativamente. El aceite intermedio, despojado de sus ácidos de alquitrán, fluye por gravedad desde la parte superior de los separadores hasta el tanque intermedio. La solución cáustica, que es principalmente solución de fenolato de sodio, después de entrar en contacto con el aceite fluye por gravedad desde el fondo del separador al tanque de fenolato.

La solución de fenolato de sodio contiene una pequeña cantidad de aceite medio, que es necesario eliminar para obtener ácidos de alquitrán de buena calidad. La solución de fenolato de sodio en el tanque de almacenamiento intermedio se bombea a través de un intercambiador superior a la parte superior de la columna de extracción de fenolato de sodio. Se introduce vapor de extracción en la parte inferior de la columna, que extrae el aceite intermedio de la solución de fenolato de sodio. El vapor de cabeza calienta la solución de fenolato de sodio entrante y la enfría. La solución limpia de fenolato de sodio se recupera del fondo de la columna de extracción y se envía a la sección de extracción a través del enfriador.

El objetivo de la sección de extracción es recuperar los ácidos de alquitrán de la solución de fenolato de sodio mediante la extracción con un gas rico en dióxido de carbono (CO2) en una serie de dos columnas empacadas en contracorriente. El gas pasa en movimiento ascendente a través de la solución de fenolato de sodio descendente en la primera columna, donde se forma carbonato de sodio (Na2CO3). La parte inferior de la primera columna se introduce en la parte superior de la segunda columna donde la corriente vuelve a ponerse en contacto con el contador de CO2 actualmente. La solución de Na2CO3 se envía a un separador desde el fondo de la columna. Ácido de alquitrán crudo recolectado y almacenado en el tanque de compensación de ácido de alquitrán. El gas rico en CO2 se burbujea continuamente a través del tanque de almacenamiento de ácido de alquitrán crudo para reducir el contenido de álcali y agua de los ácidos de alquitrán.

En la sección de refundición, la solución de Na2CO3 de la sección de brotación se concentra con cal viva para producir NaOH.

Recuperación de ácidos de alquitrán

Los ácidos crudos de alquitrán húmedo recuperados de la planta brotante contienen poca cantidad de agua y brea. Se bombea a la parte superior de la columna de deshidratación que opera al vacío, mantenida por un sistema eyector. La mezcla azeotrópica de agua y fenol se extrae de los ácidos de alquitrán y se elimina como vapor de cabeza. Los ácidos secos de alquitrán obtenidos como producto de cola se envían a un alambique de desbrebado que funciona a alto vacío. Los ácidos de alquitrán crudo se vaporizan y condensan en un condensador. Los ácidos de alquitrán se envían a un tanque intermedio que está equipado con un serpentín de vapor para evitar la solidificación de los ácidos de alquitrán. La brea fenólica se recolecta en el fondo del alambique, se mezcla con el aceite pesado y se envía a un tanque de almacenamiento, encamisado con vapor para mantener la brea en un estado de flujo libre. Los ácidos de alquitrán crudo del tanque se bombean a la unidad de destilación primaria operada bajo alto vacío. Durante la destilación, los ácidos de alquitrán crudo se separan en tres fracciones:(i) fenol crudo como producto de cabeza, (ii) cresol crudo como corriente lateral y (iii) xilenoles crudos/ácidos de alquitrán de alto punto de ebullición (HBTA) como producto de fondo.

El fenol crudo recogido en un tanque de esta columna se bombea a una columna de vacío después de calentarlo en un alambique. El fenol puro se recoge en el condensador superior. Una parte se envía a la columna como reflujo. La otra parte se bombea a un tanque de almacenamiento. El residuo de esta columna se mezcla con el cresol crudo en el almacenamiento.

El cresol crudo del tanque de almacenamiento se bombea desde el tanque de almacenamiento a un alambique para precalentarlo y luego se destila al vacío en una columna. El producto superior de esta columna es el fenol, que se envía al tanque de almacenamiento de fenol crudo. La primera fracción lateral es o-cresol, la siguiente es una mezcla de m- y p-cresol, y el producto inferior es una mezcla cruda de xilenol/HBTA que se envía al tanque de almacenamiento de xilenol/HBTA.

Se lleva a cabo otra destilación discontinua al vacío para recuperar el producto de xilenol y HBTA. Los xilenoles crudos se bombean desde el tanque de almacenamiento a un alambique precalentador y se envían a columnas de destilación de alto vacío. Se destilan cuatro cortes que requieren tres arreglos de columna diferentes. El primer corte es una mezcla de m- y p-cresol, el segundo corte es una mezcla de xilenoles, el tercer corte es una mezcla de xilenoles y una mezcla de HBTA, y la cuarta y última fracción o residuo es HBTA.

Proceso de manufactura

- La escoria de alto horno y su papel en la operación del horno

- Hierro de Reducción Directa y sus Procesos de Producción

- ¿Qué es el epoxi de alquitrán de hulla?

- Procesos y técnicas de mecanizado

- Maquinaria CNC y sus ventajas en la ingeniería industrial

- La Máquina Molino y sus Diferentes Subcategorías

- Diferentes tipos de procesos de soldadura a gas y sus aplicaciones.

- Comprensión de la soldadura por arco y sus técnicas

- El principio de funcionamiento del laminado y sus procesos.

- Tipos de procesos de mecanizado convencionales y no convencionales

- Comprender el chasis del automóvil y su importancia.