Dolomita:su procesamiento y aplicación en la industria siderúrgica

Dolomita:su procesamiento y aplicación en la industria siderúrgica

La dolomita es un mineral de carbonato anhidro. Es un carbonato doble de calcio y magnesio (CaCO3.MgCO3). Es una de las materias primas importantes utilizadas en la producción de hierro y acero.

La dolomita contiene teóricamente 54,35 % de CaCO3 y 45,65 % de MgCO3 o 30,41 % de CaO, 21,86 % de MgO y 47,73 % de CO2. Sin embargo, en la naturaleza, la dolomita no está disponible en esta proporción exacta. Por lo tanto, generalmente la roca que contiene en el rango de 40 % a 45 % de MgCO3 se denomina dolomita.

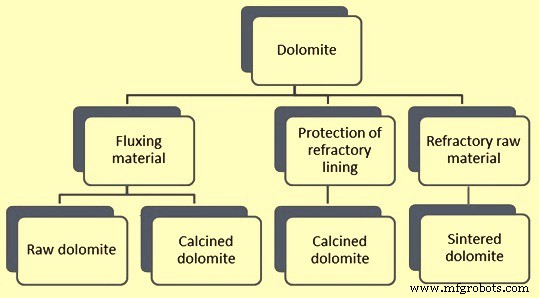

Los principales usos de la dolomita en la industria siderúrgica son (i) como material fundente (ii) para la protección del revestimiento refractario y (iii) como materia prima refractaria. La dolomita en la industria siderúrgica se utiliza normalmente en tres formas. Estos son (i) dolomita en bruto, que también es la forma natural de la dolomita, (ii) dolomita calcinada y (iii) dolomita sinterizada. Cuando la dolomita se usa como material fundente, entonces se usa como dolomita cruda o como dolomita calcinada. Cuando la dolomita se usa para la protección de refractarios, se usa en forma calcinada y cuando la dolomita se usa como materia prima refractaria, se usa en forma de dolomita sinterizada. Los usos y la forma de la dolomita en la industria siderúrgica se muestran en la Fig. 1.

Fig. 1 Usos y forma de la dolomita en la industria siderúrgica

Procesamiento de dolomita

La dolomita después de su extracción tiene que someterse a varios procesos antes de que pueda utilizarse en varios procesos. Los procesos básicos en la producción de dolomita son (i) extracción de dolomita en bruto, (ii) preparación de dolomita extraída para su uso mediante trituración y clasificación por tamaño, (iii) calcinación de dolomita en bruto, (iv) procesamiento posterior de la dolomita calcinada mediante hidratación hasta producir dolomita hidratada si se requiere para su uso, (v) sinterización de dolomita para su uso como material refractario, y (vi) operaciones misceláneas de transferencia, almacenamiento y manipulación. Todos estos procesos pueden no ser necesarios para estar presentes en todas las plantas.

Básicamente, se utilizan tres tipos de productos de dolomita en los procesos de fabricación de hierro y acero. Son (i) productos de dolomita en bruto, (ii) productos de dolomita calcinada y (iii) productos de dolomita sinterizada. El procesamiento de dolomita para estos productos se describe a continuación.

El primer proceso tiene lugar en las minas de dolomita, donde el mineral extraído se somete a trituración y cribado para la separación de las fracciones del mineral de diferentes tamaños. En la planta de hierro y acero, en algunos de los lugares, la dolomita en bruto se procesa más. Un ejemplo es una planta de sinterización donde la dolomita en bruto se tritura en molinos de martillos hasta un tamaño de – 3 mm (generalmente en el rango de 85 % a 90 %).

La calcinación de dolomita es un proceso de tratamiento térmico para llevar a cabo la descomposición térmica de la dolomita en bruto y la eliminación de LOI (pérdida por ignición) o dióxido de carbono (CO2) que forma parte de su composición. El proceso de calcinación es una reacción endotérmica y se lleva a cabo en estado sólido. La dolomita de alta calidad contiene generalmente entre un 40 % y un 43 % de MgCO3 y entre un 57 % y un 60 % de CaCO3. Se requieren alrededor de 2 toneladas de dolomita cruda para producir una tonelada de dolomita calcinada. Dado que durante la calcinación se elimina el CO2 de la dolomita cruda, la dolomita calcinada (i) es porosa (ii) tiene un área de superficie más alta, (iii) tiene una alta reactividad y (iv) es higroscópica.

Cuando se calienta la dolomita en bruto, los carbonatos presentes en la dolomita se descomponen según la siguiente ecuación.

CaCO3.MgCO3 + alrededor de 725 kcal de calor =CaO.MgO +2 CO2

La calcinación de dolomita en bruto es un proceso de cocción simple de una sola etapa que se lleva a cabo en un horno de cuba o en un horno rotatorio. La dolomita en bruto se carga en el horno y, mientras avanza por el horno, se descompone o calcina en dos pasos. En el primer paso se empieza a liberar CO2 del componente MgCO3 de la dolomita y en el segundo paso se empieza a liberar CO2 del componente CaCO3 de la dolomita. La temperatura de descomposición depende de la presión parcial del CO2 presente en la atmósfera del proceso.

La descomposición de la dolomita tiene lugar en dos etapas. La primera etapa comienza alrededor de los 550 °C cuando comienza la descomposición del MgCO3 y la segunda etapa tiene lugar alrededor de los 810 °C cuando comienza la descomposición del CaCO3. Las dos etapas del proceso de calcinación están representadas por las siguientes ecuaciones.

Etapa 1 – CaCO3.MgCO3 =CaCO3. MgO + CO2 (en el rango de temperatura de 550 °C a 700 °C)

Etapa 2:CaCO3.MgO =CaO.MgO + CO2 (en el rango de temperatura de 810 °C a 900 °C)

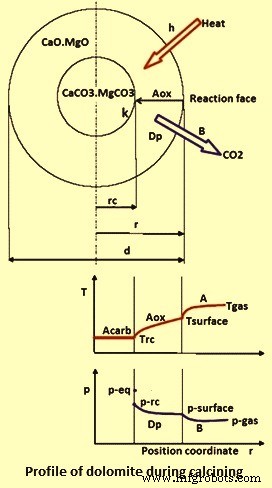

El proceso de calcinación se puede explicar utilizando una pieza de dolomita parcialmente descompuesta, cuyos perfiles de presión parcial y temperatura de CO2 se muestran en la Fig. 2. La muestra comprende un núcleo de carbonato denso rodeado por una capa porosa. En el horno de calcinación a una temperatura Tgas, el calor se transfiere por radiación y convección (simbolizado por 'h') a la superficie sólida a una temperatura de Tsuperficie. Por conducción térmica (A) el calor penetra a través de la capa de óxido para llegar al frente de reacción, donde la temperatura es Trc. Como la entalpía de reacción es muchas veces mayor que la energía interna, el calor que fluye hacia el núcleo es insignificante durante la reacción. Por lo tanto, la temperatura central es solo ligeramente más baja que la temperatura frontal. Una vez que se suministra calor, se produce la constante de reacción química (k), cuya fuerza impulsora es la desviación de la presión parcial de CO2 del equilibrio (p-eq – p-f). El CO2 liberado se difunde (Dp) a través de la capa de óxido poroso hacia la superficie y finalmente pasa por convección (B) al entorno donde existe la superficie p de presión parcial de CO2. Las propiedades químicas y físicas de la dolomita calcinada están influenciadas por la calcinación, que a su vez está influenciada por la conductividad, el coeficiente de transferencia de masa y la difusividad de la capa de dolomita calcinada.

Fig. 2 Perfil de la muestra de dolomita durante la calcinación

Para la calcinación completa de la dolomita y para que no quede ningún núcleo residual de dolomita sin calcinar, es necesario que el calor suministrado a la superficie de la dolomita en bruto penetre a través de la transferencia de calor por conducción hasta el núcleo. Se debe alcanzar una temperatura de 900 grados C en el núcleo al menos durante un corto período de tiempo ya que la atmósfera dentro del material es CO2 puro. La superficie de dolomita en bruto debe calentarse a más de 900 °C para mantener el gradiente de temperatura requerido y superar el efecto aislante del material calcinado en la superficie de dolomita. Sin embargo, cuando se produce dolomita calcinada, la temperatura de la superficie no debe exceder los 1100 °C a 1150 °C, ya que de lo contrario ocurrirá una recristalización del CaO y dará como resultado una reactividad más baja y, por lo tanto, propiedades de apagado reducidas del producto calcinado.

Se requiere un cierto tiempo de retención o residencia para transferir el calor de los gases de combustión a la superficie de la dolomita en bruto y luego de la superficie al núcleo de la dolomita en bruto. Las piezas más grandes de dolomita en bruto requieren más tiempo para calcinarse que las piezas más pequeñas. En principio, la calcinación a temperaturas más altas reduce el tiempo de retención necesario. Sin embargo, temperaturas demasiado altas afectan negativamente a la reactividad del producto. La relación entre la temperatura de calcinación y el tiempo de retención necesario para diferentes tamaños de dolomita en bruto se muestra en la pestaña 1.

| Pestaña 1 Relación entre la temperatura de calcinación y el tiempo de residencia | |||

| Núm. Sl. | Tamaño de dolomita en bruto | Temperatura de calcinación | Tiempo de residencia (aproximado) |

| Unidad | mm | grados C | Horas |

| 1 | 50 | 1000 | 2.2 |

| 1200 | 0,75 | ||

| 2 | 100 | 1000 | 8,5 |

| 1200 | 3 | ||

Se utilizan varios tipos diferentes de hornos para el proceso de calcinación. Estos hornos pueden ser hornos rotatorios o hornos de cuba. El tipo de horno a seleccionar depende en gran medida de las características de la dolomita en bruto, la tasa de producción anticipada, el costo del combustible, los costos de inversión, el combustible disponible, las condiciones locales, la infraestructura y otras cosas. En general, todos los datos, incluidas las pruebas de laboratorio, deben evaluarse antes de seleccionar el horno de calcinación.

Los hornos rotatorios, con o sin precalentadores, normalmente procesan dolomita en bruto con un tamaño de material entre 10 mm y 50 mm. El balance de calor de este tipo de hornos se caracteriza por pérdidas algo altas con los gases de escape ya través de la carcasa del horno. Los valores típicos para las pérdidas de gases de escape están en el rango de alrededor del 25 % y para las pérdidas en la carcasa del horno están en el rango de alrededor del 20 % del requerimiento total de calor. Solo alrededor del 60 % de la energía del combustible introducido en el horno con precalentador se utiliza para el proceso de calcinación.

En el caso de hornos de un solo eje vertical, existe un desequilibrio entre el calor disponible en la zona de calcinación y el calor requerido en la zona de precalentamiento. Incluso con el proceso de calcinación ideal, la temperatura de los gases residuales puede ser superior a 100 °C. En el caso de hornos de tipo regenerativo de flujo paralelo (PFR), se aprovecha mejor el calor de la zona de calcinación y se minimiza la pérdida de calor en los gases residuales, lo que resulta en un menor consumo de calor por tonelada de dolomita calcinada.

En la Pestaña 2 se ofrece una comparación de los datos relativos a los hornos que normalmente se utilizan para la calcinación de dolomita con cifras de consumo importantes y el tamaño típico de la materia prima.

| Pestaña 2 Comparación de varios tipos de hornos de calcinación | ||||

| Tipo de horno de calcinación | Capacidad del horno | Tamaño de piedra caliza | Consumo específico de combustible | Consumo de energía específico |

| tpd | mm | kcal/kg | kWh/t | |

| Horno PFR rectangular | 100-400 | 30-120 | 810-870 | Alrededor de 20 |

| Horno PFR circular | 300-800 | 30-160 | 810-870 | Alrededor de 20 |

| Horno de eje anular | 200-600 | 15-200 | 910-980 | Alrededor de 30 |

| Horno monoeje | 50-300 | 10-100 | 980-1100 | Alrededor de 35 |

| Horno rotativo con precalentador | 300-1200 | 10-50 | 1150-1350 | Alrededor de 30 |

| Hornos rotativos largos sin precalentador | 300-1000 | 10-50 | 1600-1700 | Alrededor de 20 |

El tercer tipo de procesamiento de dolomita consiste en la sinterización de la dolomita. El proceso también se denomina a veces tostado de dolomita cruda. La dolomita sinterizada se utiliza para fabricar productos refractarios. La dolomita sinterizada también se conoce como dolomita calcinada a muerte, que se fabrica calentando la dolomita en bruto a una temperatura superior a 1650 °C y preferiblemente superior a 1800 °C. La sinterización de la dolomita en bruto se lleva a cabo con el objetivo de lograr un volumen específico máximo. densidad y alta resistencia a la hidratación.

El proceso más común para la producción de dolomita sinterizada es un proceso de cocción de una sola etapa en un horno de cuba o en un horno rotatorio. La dolomita en bruto se carga en el horno y, mientras avanza por el horno, se descompone en dos pasos. En el primer paso, se libera CO2 del componente MgCO3 de la dolomita a partir de alrededor de 550 °C y en el segundo paso, el componente CaCO3 se descompone a temperaturas de alrededor de 810 °C. Después de la calcinación completa, la dolomita calcinada se calienta aún más hasta la temperatura de sinterización. . A esta temperatura, la porosidad del material ya calcinado se reduce, lo que da como resultado un aumento de la densidad específica aparente del producto, que es vital para las aplicaciones refractarias. Las cifras típicas de consumo, así como algunos tamaños básicos de dolomita en bruto para la alimentación del horno, se proporcionan en la Pestaña 3.

| Tab 3 Parámetros típicos para la sinterización de dolomita | ||||

| Sl.Núm. | Parámetro | Unidad | Horno vertical de alta temperatura | Horno rotatorio |

| 1 | Energía térmica | kcal/kg | Alrededor de 1200 | Alrededor de 2400 |

| 2 | Energía eléctrica | kWh/tonelada | Alrededor de 65 | Alrededor de 65 |

| 3 | Tamaño de alimentación de materia prima | mm | 10-50 | 5-50 |

El rendimiento del proceso de sinterización depende en gran medida de la sinterización de la dolomita en bruto, que a su vez se ve afectada por las características texturales específicas, como la composición química, la pureza, la homogeneidad, el origen, la génesis, la porosidad y la estructura cristalina. Además, el combustible (como la ceniza de un combustible sólido) para el proceso de combustión puede tener una influencia significativa en la calidad del producto final. En el caso de la dolomita en bruto de alta pureza, con frecuencia solo se puede lograr una calidad de producto satisfactoria en combinación con combustibles sólidos con las impurezas del combustible actuando como "auxiliares de sinterización". Las características de la dolomita en bruto pueden afectar negativamente a la calidad del producto, dando como resultado una densidad específica aparente baja y no homogénea o una mala resistencia a la hidratación. Uno de estos parámetros puede restringir la aplicación en la industria refractaria, especialmente si se van a producir ladrillos refractarios de alta calidad. Es casi imposible corregir estos efectos con una operación de horno modificada.

El horno de eje vertical utilizado para la sinterización de dolomita utiliza briquetas de dolomita calcinada como material de alimentación. Funciona con una tecnología de flujo a contracorriente y consiste en una carcasa cilíndrica de acero con una altura de alrededor de 10 m y revestida con refractarios básicos. Las briquetas de dolomita calcinadas ingresan al horno a través de una tolva de alimentación ubicada en la parte superior del horno. Al pasar por la zona de precalentamiento en la sección superior del horno, las briquetas de dolomita se calientan desde una temperatura ambiente cercana a la temperatura de sinterización debido al intenso contacto con los gases calientes del horno aguas arriba.

El horno de eje único se puede diseñar para alcanzar temperaturas de horno muy por encima de los 2000 °C con el consumo de calor específico más bajo para la sinterización de dolomita para la producción de refractarios básicos. Esto se logra (i) mediante el uso del principio de flujo a contracorriente, (ii) un sistema específico de múltiples quemadores radiales, (iii) una mesa de descarga de funcionamiento continuo y (iv) un sistema integrado de enfriamiento del producto en la zona de descarga del horno. .

El horno de eje vertical de alta temperatura puede satisfacer plenamente los criterios de calidad al mismo tiempo que cumple con los estrictos requisitos con respecto a los bajos costos de producción. Además, el concepto de horno permite un funcionamiento estable incluso con capacidad reducida. El horno suele tener un diseño compacto que proporciona el rendimiento fiable deseado y asegura un funcionamiento continuo y suave del horno. El tiempo de retención más bien corto del producto en combinación con la exposición óptima a la atmósfera del horno explica las pequeñas dimensiones del horno en comparación con las altas tasas de producción específicas. Se pueden ajustar fácilmente varios parámetros de funcionamiento y un perfil de temperatura definido, lo que proporciona una gran flexibilidad en el funcionamiento del horno. Estas características se combinan con un bajo consumo de calor específico, así como bajos costos de operación e inversión.

Aplicación de dolomita en procesos siderúrgicos

Durante la producción de hierro por la ruta del alto horno (BF), se agrega dolomita ya sea en el proceso de sinterización o como alimentación directa en el alto horno. Normalmente se usa dolomita cruda para esta adición. La adición de dolomita se realiza durante la fabricación del hierro para obtener el porcentaje deseado de MgO en la escoria BF. La adición de dolomita a través de la sinterización es la ruta más preferida ya que el CO2 de la dolomita se expulsa durante el proceso de sinterización. En caso de sinterización, la dolomita se tritura a -3 mm (en el rango de 85 % a 90 %) en trituradoras de martillo antes de mezclarla con la mezcla de sinterización. En caso de alimentación directa al alto horno, se utiliza dolomita en trozos (tamaño de 10 mm a 30 mm).

En el caso de la adición de dolomita por sinterización, actualmente también se utiliza directamente dolomita calcinada. El uso de dolomita calcinada en el proceso de sinterización tiene las ventajas de (i) mejora de las características de unión de la mezcla de sinterización, (ii) mejora de la productividad de la máquina de sinterización, (iii) mejora de la resistencia de la sinterización y (iv) reducción de el volumen de gases de escape con las ventajas asociadas.

Se prefiere un alto contenido de sílice (SiO2) en la dolomita utilizada para la sinterización, ya que el SiO2 contrarresta el efecto de la alúmina (Al2O3) en el alto horno.

En la producción de hierro de reducción directa (DRI) por el proceso de horno rotatorio, la dolomita se utiliza como agente desulfurante. La dolomita en bruto se utiliza en el rango de tamaño de 4 mm a 8 mm.

El segundo uso importante de la dolomita es la fabricación de acero. En la fabricación de acero, la dolomita se utiliza como material fundente y también como material refractario. Para su uso en la fabricación de acero, el contenido de SiO2 (debido a su naturaleza ácida) en la dolomita debe ser muy bajo, preferiblemente inferior al 1 %. Cuando se usa como material fundente, se usa en forma calcinada. Como material fundente, tiene un doble papel. En su primera función, es una fuente de algo de cal (CaO) y, por lo tanto, reduce el consumo de cal calcinada. Pero el segundo papel de la dolomita calcinada es el papel más importante. En esta función, se utiliza para proteger el revestimiento de magnesia-carbono del recipiente de fabricación de acero. Esto se hace haciendo una escoria siderúrgica supersaturada en MgO a la temperatura de fabricación del acero.

En la actualidad, la tecnología de salpicadura de escoria se utiliza ampliamente para mejorar la vida útil del revestimiento del recipiente BOF (horno de oxígeno básico). En esta tecnología, se agrega dolomita calcinada a la escoria líquida retenida que se salpicará en el recipiente BOF. Esto se hace para mejorar la viscosidad de la escoria para que pueda tener mejores propiedades de adherencia y también para mejorar la refractariedad de la escoria.

La dolomita calcinada también se usa cada vez más como parte de las escorias sintéticas que generalmente se agregan durante la metalurgia en cuchara. Esto se hace para proteger el revestimiento de la cuchara, especialmente en la línea de escoria.

Cuando la dolomita se usa como material refractario, entonces se usa en forma de dolomita sinterizada. La dolomita sinterizada se utiliza en la fabricación de acero para la producción de ladrillos de dolomita de alquitrán, ladrillos de dolomita impregnados con brea o ladrillos de dolomita aglomerados con resina para el revestimiento de recipientes BOF, recipientes AOD (descarburación con oxígeno y argón) y, en menor medida, hornos de arco eléctrico. Estos ladrillos también se utilizan para el revestimiento de las cucharas de acero.

Los refractarios monolíticos a base de dolomita, como las mezclas de gunitado, también se utilizan para el mantenimiento de los refractarios de los hornos siderúrgicos. El gunitado normalmente se realiza en aquellas áreas del revestimiento refractario donde existe un alto desgaste. Estos refractarios también se utilizan para formar el hogar y los bancos en EAF, y para mantenerlos regularmente. El mantenimiento de estas áreas a menudo se lleva a cabo utilizando una dolomita sinterizada con alto contenido de hierro que se aplica con frecuencia entre coladas utilizando una máquina de hilar. La máquina se baja al horno y aplica varias toneladas de material de desbarbado en un par de minutos entre calores. Esta solución rápida y de bajo costo se usa particularmente en aquellas partes del horno donde hay un rápido desgaste de los refractarios.

Proceso de manufactura

- Aplicación del niobio en la industria del acero

- Aplicación del molibdeno y sus aleaciones

- Hierro de Reducción Directa y sus Procesos de Producción

- Tundish y su papel en la colada continua de acero

- Opciones de descarga para Hierro Reducido Directo y su Transporte en Caliente

- Cucharón rebosante de acero y su revestimiento refractario

- Tendencias de la industria del mercado del hierro y el acero que debe conocer

- Maquinaria CNC y sus ventajas en la ingeniería industrial

- Una descripción general sobre el acero para herramientas y sus aplicaciones

- Una descripción general del acero para herramientas y las aplicaciones que lo acompañan

- Materias primas utilizadas en la fabricación de hierro y acero.