Piedra caliza:su procesamiento y aplicación en la industria siderúrgica

Piedra caliza:su procesamiento y aplicación en la industria siderúrgica

La piedra caliza es una roca sedimentaria natural y abundante que consta de altos niveles de carbonato de calcio (CaCO3) en forma de calcita mineral. Algunas calizas pueden contener un pequeño porcentaje de carbonato de magnesio (MgCO3). Estas calizas se conocen como calizas dolomíticas.

La piedra caliza es también un mineral industrial muy importante. Sus propiedades químicas lo convierten en un mineral valioso para una amplia gama de usos industriales y de fabricación. La piedra caliza también es una de las materias primas vitales utilizadas en la producción de hierro y acero.

La piedra caliza, por definición, es una roca que contiene al menos un 50 % de CaCO3 en forma de calcita en peso. Puede haber pequeñas partículas de cuarzo (sílice), feldespato (aluminosilicatos), minerales arcillosos, pirita (sulfuro de hierro), siderita (carbonato de hierro) y otros minerales asociados a la piedra caliza. Todas las calizas contienen al menos un pequeño porcentaje de otros materiales. Las impurezas en la piedra caliza pueden consistir en sílice (SiO2), alúmina (Al2O3), óxido de hierro (Fe2O3), azufre (como sulfuros o sulfatos), fósforo (P2O5), potasa (K2O) y soda (Na2O). La sílice y la alúmina son las principales impurezas de la piedra caliza. La piedra caliza que se utiliza en la fabricación de hierro debe contener al menos un 85 % de carbonato de calcio y un bajo porcentaje de alúmina. Del mismo modo, se requiere que la piedra caliza que se utiliza para la fabricación de acero contenga al menos un 92 % de carbonato de calcio y un porcentaje muy bajo de impurezas, especialmente el porcentaje de sílice.

Los principales usos de la piedra caliza en la industria siderúrgica son (i) como material fundente y (ii) otros usos que consisten en agente desulfurante, revestimiento de moldes de máquinas de fundición de cerdos, neutralización de aguas ácidas, tratamiento de aguas, aguas residuales ( efluentes), tratamiento de gases de combustión y tratamiento de lodos y aguas residuales. También es un componente de la escoria sintética. La piedra caliza se usa normalmente en tres formas. Estos son (i) piedra caliza en bruto, que también es la forma natural de la piedra caliza, (ii) piedra caliza calcinada o cal viva, o simplemente cal, y (iii) como cal hidratada. Cuando la piedra caliza se usa como material fundente, entonces se usa como piedra caliza en bruto o como piedra caliza calcinada. La cal hidratada generalmente se produce a partir de cal viva con alto contenido de calcio y contiene de 72 % a 74 % de óxido de calcio con 23 % a 24 % de agua combinada químicamente.

Procesamiento de piedra caliza

La piedra caliza después de su extracción tiene que someterse a varios procesos antes de que pueda utilizarse en varios procesos. Los procesos básicos en la producción de piedra caliza son (i) extracción de piedra caliza en bruto, (ii) preparación de piedra caliza extraída para su uso mediante trituración y clasificación por tamaño, (iii) calcinación de piedra caliza en bruto, (iv) procesamiento adicional de la piedra caliza calcinada mediante hidratación hasta producir cal hidratada si se requiere para su uso, y (v) operaciones misceláneas de transferencia, almacenamiento y manejo. Todos estos procesos pueden no ser necesarios para estar presentes en todas las plantas.

Básicamente, se utilizan tres tipos de productos de piedra caliza en las plantas siderúrgicas. Son (i) productos de caliza en bruto, (ii) calcinada calcinada o productos de cal viva, y (iii) productos de cal hidratada. El procesamiento de piedra caliza para estos productos se describe a continuación.

El primer proceso se lleva a cabo en las minas de piedra caliza donde el mineral extraído se somete a trituración y cribado para la separación de las fracciones del mineral de diferentes tamaños. En la planta siderúrgica, en algunos lugares, la piedra caliza en bruto se procesa más. Un ejemplo es una planta de sinterización en la que la piedra caliza en bruto se tritura en molinos de martillos hasta un tamaño de – 3 mm (generalmente en el rango de 85 % a 90 %).

La calcinación de piedra caliza es un proceso de tratamiento térmico para llevar a cabo la descomposición térmica de la piedra caliza en bruto y la eliminación de LOI (pérdida por ignición) o parte de dióxido de carbono (CO2) de su composición. El proceso de calcinación consiste en una reacción endotérmica que se lleva a cabo en estado sólido. La cal de alta calidad que se utiliza en la fabricación de acero contiene generalmente entre un 90 % y un 95 % de CaO. Teóricamente se producen 56 kg de CaO a partir de 100 kg de CaCO3 durante la calcinación completa. Sin embargo, en la práctica real varía debido a varios factores. Durante la calcinación de piedra caliza, dado que se elimina el CO2, la cal (i) es porosa (ii) tiene un área de superficie más alta, (iii) tiene una alta reactividad y (iv) es higroscópica. Se requieren alrededor de 1,8 t de piedra caliza para producir 1 t de cal viva.

La calcinación de la piedra caliza, dado que es una reacción química endotérmica, requiere un aporte considerable de energía. Cuando se calienta la piedra caliza, el carbonato de calcio se descompone según la siguiente ecuación.

CaCO3 + alrededor de 42,5 kcal de calor =CaO + CO2

La calcinación de piedra caliza es un proceso de cocción simple de una sola etapa que se lleva a cabo en un horno de cuba o en un horno rotatorio. Consta de cinco pasos de proceso. Estos son (i) la transferencia de calor desde el ambiente hasta la superficie de la partícula, (ii) la conducción de calor desde la superficie hasta el frente de reacción, (iii) la cinética química en el frente, (iv) la difusión del CO2 a través de la capa de óxido poroso hasta la superficie, y (v) ) luego transferir al ambiente. La piedra caliza se carga en el horno y, mientras avanza por el horno, se descompone o calcina. La descomposición de CaCO3 comienza a 810 grados C.

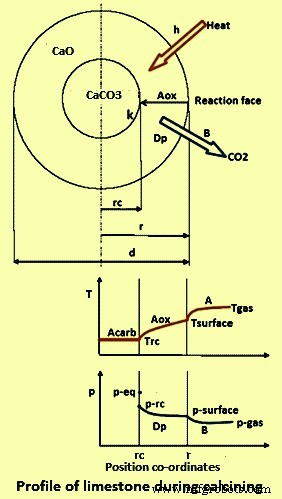

El proceso de calcinación se puede explicar utilizando una pieza de piedra caliza parcialmente descompuesta, cuyos perfiles de presión parcial y temperatura de CO2 se muestran en la Fig. 1. La muestra comprende un núcleo denso de carbonato rodeado por una capa porosa. En el horno de calcinación a una temperatura Tgas, el calor se transfiere por radiación y convección (simbolizado por 'h') a la superficie sólida a una temperatura de Tsuperficie. Por conducción térmica (A) el calor penetra a través de la capa de óxido para llegar al frente de reacción, donde la temperatura es Trc. Como la entalpía de reacción es muchas veces mayor que la energía interna, el calor que fluye hacia el núcleo es insignificante durante la reacción. Por lo tanto, la temperatura central es solo ligeramente más baja que la temperatura frontal. Una vez que se suministra calor, se produce la constante de reacción química (k), cuya fuerza impulsora es la desviación de la presión parcial de CO2 del equilibrio (p-eq – p-f). El CO2 liberado se difunde (Dp) a través de la capa de óxido poroso hacia la superficie y finalmente pasa por convección (B) al entorno donde existe la superficie p de presión parcial de CO2. Las propiedades químicas y físicas de la cal están influenciadas por la calcinación, que a su vez está influenciada por la conductividad, el coeficiente de transferencia de masa y la difusividad de la capa de cal.

Fig. 1 Perfil de muestra de piedra caliza durante la calcinación

Para la calcinación completa de la piedra caliza y para que no quede ningún núcleo residual de piedra caliza sin calcinar, es necesario que el calor suministrado a la superficie de la piedra caliza penetre a través de la transferencia de calor conductivo al núcleo. Se debe alcanzar una temperatura de 900 grados C en el núcleo al menos durante un corto período de tiempo ya que la atmósfera dentro del material es CO2 puro. La superficie de piedra caliza debe calentarse a más de 900 grados C para mantener el gradiente de temperatura requerido y superar el efecto aislante del material calcinado en la superficie de piedra caliza. Sin embargo, cuando se produce cal viva, la temperatura de la superficie no debe exceder los 1100 °C a 1150 °C, ya que de lo contrario se produce una recristalización del CaO y da como resultado una menor reactividad y, por lo tanto, reduce las propiedades de apagado de la cal viva.

Se requiere un cierto tiempo de retención o residencia para transferir el calor de los gases de combustión a la superficie de la caliza y luego de la superficie al núcleo de la caliza. Las piezas más grandes de piedra caliza requieren más tiempo para calcinarse que las piezas más pequeñas. En principio, la calcinación a temperaturas más altas reduce el tiempo de retención necesario. Sin embargo, temperaturas demasiado altas afectan negativamente a la reactividad del producto. La relación entre la temperatura de calcinación y el tiempo de retención necesario para diferentes tamaños de piedra caliza se muestra en la pestaña 1.

| Pestaña 1 Relación entre la temperatura de calcinación y el tiempo de residencia | |||

| Núm. Sl. | Tamaño de piedra caliza | Temperatura de calcinación | Tiempo de residencia (aproximado) |

| Unidad | mm | grados C | Horas |

| 1 | 50 | 1000 | 2.1 |

| 1200 | 0,7 | ||

| 2 | 100 | 1000 | 8.3 |

| 1200 | 2.9 | ||

Se utilizan varios tipos diferentes de hornos para el proceso de calcinación. Estos hornos pueden ser hornos rotatorios o hornos de cuba. El tipo de horno a seleccionar depende en gran medida de las características de la piedra caliza, la tasa de producción anticipada, el costo del combustible, los costos de inversión, el combustible disponible, las condiciones locales, la infraestructura y otras cosas. En general, todos los datos, incluidas las pruebas de laboratorio, deben evaluarse antes de seleccionar el horno de calcinación.

Los hornos rotatorios, con o sin precalentadores, normalmente procesan piedra caliza con un tamaño de material entre 10 mm y 50 mm. El balance de calor de este tipo de hornos se caracteriza en cierta medida por las altas pérdidas con los gases de escape ya través de la carcasa del horno. Los valores típicos para las pérdidas de gases de escape están en el rango de alrededor del 25 % y para las pérdidas en la carcasa del horno están en el rango de alrededor del 20 % del requerimiento total de calor. Solo alrededor del 60 % de la energía del combustible introducido en el horno con precalentador se utiliza para el proceso de calcinación.

En el caso de hornos verticales de un solo eje, existe un desequilibrio entre el calor disponible en la zona de calcinación y el calor requerido en la zona de precalentamiento. Incluso con el proceso de calcinación ideal, la temperatura de los gases residuales puede ser superior a 100 °C. En el caso de hornos de tipo regenerativo de flujo paralelo (PFR), se aprovecha mejor el calor de la zona de calcinación y se minimiza la pérdida de calor en los gases residuales, lo que se traduce en un menor consumo de calor por tonelada de cal.

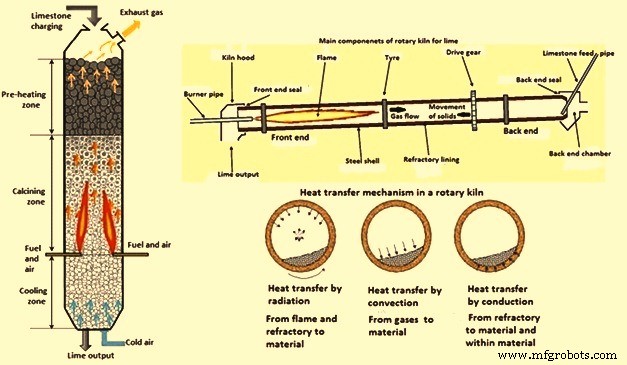

El diagrama esquemático de un horno vertical de un solo eje que muestra el flujo de material y gas, los componentes principales de un horno rotatorio de cal y el mecanismo de transferencia de calor en un horno rotatorio se muestran en la Fig. 2.

Fig. 2 Diagrama esquemático de un horno vertical de un solo eje, componentes del horno rotatorio y mecanismo de transferencia de calor en un horno rotatorio

En la Pestaña 2 se ofrece una comparación de los datos de diferentes hornos que se utilizan normalmente para la calcinación de piedra caliza con cifras de consumo importantes y el tamaño típico de la materia prima.

| Pestaña 2 Comparación de varios tipos de hornos de calcinación | |||||

| Tipo de horno de calcinación | Capacidad del horno | Tamaño de piedra caliza | Consumo específico de combustible | Consumo de energía específico | Comentarios |

| tpd | mm | kcal/kg | kWh/tonelada | ||

| Horno PFR rectangular | 100-400 | 30-120 | 810-870 | Alrededor de 20 | Se produce cal muy reactiva |

| Horno PFR circular | 300-800 | 30-160 | 810-870 | Alrededor de 20 | Se produce cal muy reactiva |

| Horno de cal fina | 200-400 | 15-40 | 790-850 | Alrededor de 20 | Se produce cal muy reactiva |

| Horno de eje anular | 200-600 | 15-200 | 910-980 | Alrededor de 30 | Alto contenido de CO2 en los gases de escape |

| Horno monoeje | 50-300 | 10-100 | 980-1100 | Alrededor de 35 | Se produce cal de dureza media |

| Horno rotativo con precalentador | 300-1200 | 10-50 | 1150-1350 | Alrededor de 30 | Se produce cal altamente reactiva, alta tasa de producción y bajo contenido de azufre |

| Hornos rotativos largos sin precalentador | 300-1000 | 20-50 | 1600-1700 | Alrededor de 20 | Altas tasas de producción, cal reactiva y bajo contenido de azufre |

| Calcinación en suspensión | 300-1200 | 0,03-2 | 1300-1400 | Materia prima muy fina | |

Los siguientes son los factores y parámetros operativos que influyen en la calcinación de la piedra caliza.

Tipos de hornos – Hay dos tipos de hornos que se utilizan para la calcinación de piedra caliza. Son hornos de eje vertical o hornos rotativos horizontales. Dependiendo del tipo de horno, el tamaño de la carga de piedra caliza es diferente. En los hornos verticales, la piedra caliza se mueve hacia abajo y los gases calientes fluyen hacia arriba a través de la piedra caliza, por lo tanto, las piedras deben ser lo suficientemente grandes como para permitir que los gases de combustión se muevan hacia arriba. Estos hornos suelen utilizar tamaños de piedra caliza que van desde 130 mm a 200 mm. En este tipo de hornos, el aumento de temperatura debe ser lento y por lo tanto el tiempo de residencia resultante es largo. Los hornos verticales son eficientes en combustible, pero tienen una capacidad limitada. En el caso de los hornos horizontales, el cuerpo del horno gira, lo que permite que la piedra caliza caiga y exponga todas las superficies al gas caliente. El tamaño típico de la piedra caliza para este tipo de hornos oscila entre 25 mm y 40 mm. La uniformidad del tamaño de la piedra caliza para cargar el horno es muy importante para un proceso de calcinación uniforme. Pero, desde un punto de vista práctico, el dimensionamiento ajustado es costoso debido a la necesidad de múltiples cribados. La piedra caliza de tamaño pequeño, como 6 mm y menos, con un cierto porcentaje de finos en un horno horizontal, tiende a volcarse en masa, lo que reduce la exposición de las partículas a los gases calientes. Este proceso da como resultado una exposición desigual, lo que reduce la calidad de la cal viva. En los hornos verticales, la presencia de piedra caliza de tamaño muy pequeño bloquea los vacíos entre la piedra caliza, lo que interfiere con el paso del gas y, por lo tanto, con la transferencia de calor, lo que provoca una calcinación desigual. Además, las partículas pequeñas de piedra caliza (menos de 3 mm) tienden a degradarse y generar finos que deben eliminarse mediante colectores de polvo.

Tamaño y gradación de la piedra caliza -Durante el proceso de calcinación, la disociación de la piedra caliza normalmente progresa gradualmente desde la superficie hacia el interior de la piedra caliza. Cuanto mayor es el tamaño de la piedra caliza, más difícil es calcinarla y también requiere más tiempo. Una amplia gama de distribución de tamaño de partículas en la alimentación del horno también interfiere con la distribución de calor en el horno. Las piedras pequeñas se acumulan entre los huecos formados por las piedras grandes en los hornos de cuba, bloqueando así el tiro y el flujo de la llama y los gases de combustión. Además, durante la calcinación de una amplia gama de tamaños de piedra caliza, las temperaturas que calcinan adecuadamente los tamaños más pequeños sin calcinar en exceso, solo calcinan la capa exterior de la piedra caliza con dimensiones más grandes. Por lo tanto, las calizas con gradaciones restringidas, independientemente del tamaño, son mucho más fáciles de calcinar. El tamaño de la piedra caliza también es un elemento crítico en el proceso de calcinación. A medida que la piedra caliza ingresa al horno, se expone a los gases calientes dentro del horno. La tasa de penetración del calor depende de la temperatura de la piedra caliza y de los gases circundantes. Además, se necesita tiempo para que el calor penetre en la piedra caliza. Cuanto más pequeño es el tamaño de la piedra caliza, más corto es el tiempo de penetración del calor. En el caso de caliza pulverizada, este tiempo puede ser una fracción de minuto.

Estructura cristalina y densidad de las calizas – La estructura cristalina de la piedra caliza afecta la tasa de calcinación, la fuerza interna de la piedra caliza, así como el tamaño de cristal resultante de CaO en la cal. Los cristales más pequeños se aglomeran durante la calcinación, formando cristales más grandes, lo que provoca la contracción y la reducción del volumen. Las temperaturas más altas del horno ayudan en el proceso de aglomeración. Cuanto mayor es la aglomeración, mayor es la contracción del volumen del producto final. La densidad de la piedra caliza y su estructura cristalina están algo relacionadas. La forma de los cristales determina el espacio vacío entre los cristales y, por lo tanto, la densidad de la piedra caliza. Los huecos más grandes permiten el paso fácil de los gases de CO2 durante la calcinación, pero también dan como resultado una reducción del volumen durante la calcinación. Algunos tipos de calizas, debido a su estructura cristalina, se deshacen en el proceso de calcinación. Estos tipos de calizas no son aptas para la calcinación. Hay algunos otros tipos de calizas que se comportan de manera opuesta y se vuelven tan densas durante la calcinación que impiden el escape de CO2 y se vuelven no porosas. Nuevamente, estos tipos de piedra caliza no son aptos para la calcinación.

Temperatura de calcinación – La calcinación de la piedra caliza comienza alrededor de los 810 ºC a presión atmosférica y en una atmósfera compuesta al 100 % por CO2. La disociación procede progresivamente desde la superficie exterior hacia la superficie interior. Para que la disociación penetre en el interior de la caliza son necesarias temperaturas más elevadas. Las temperaturas requieren un mayor aumento para que pueda tener lugar la disociación del núcleo de la piedra caliza. Cuanto mayor sea el tamaño de la piedra caliza, mayor será la temperatura que se necesita para la disociación del núcleo debido al aumento de la presión interna a medida que el gas CO2 fuerza su escape. Un aumento de temperatura ejerce una influencia mucho mayor sobre la tasa de disociación que la retención de temperatura. Además, la temperatura teórica requerida para la calcinación es de alrededor de 1000 ºC. Sin embargo, en la práctica, las temperaturas que se mantienen en el horno son mucho más altas (alrededor de 1350 ºC). La temperatura correcta en el horno depende del tamaño de la piedra caliza, así como del tipo de horno y del tipo de combustible utilizado. El operador del horno normalmente experimenta para determinar la temperatura exacta para el tamaño y la calidad particular de la piedra caliza que se utiliza. En general, es mejor usar la temperatura más baja con el menor tiempo de residencia posible para lograr una calcinación completa. Las temperaturas de calcinación más altas provocan una mayor contracción y una reducción del volumen. Las temperaturas de calcinación más altas también provocan la carbonatación de la superficie de la piedra caliza calcinada, con la presencia de CO2 liberado de la piedra y producto de la combustión, lo que hace que la cal no sea porosa y, por lo tanto, sea menos reactiva.

Tasa de aumento de la temperatura: El aumento de temperatura debe ser gradual y uniforme. Es particularmente importante cuando se utilizan calizas de gran tamaño (100 mm a 150 mm). Al calcinar piedra caliza de gran tamaño, se requiere que la piedra caliza permanezca porosa durante el proceso. A medida que aumenta la temperatura, la capa exterior de piedra caliza se calienta a la temperatura de disociación, donde el CO2 escapa de la piedra caliza, dejando pasajes capilares que hacen que la cal sea porosa. A medida que escapa el gas, la piedra caliza se contrae en volumen hasta en un 40 %. Esta contracción en volumen restringe el paso de gas desde el centro de la piedra caliza, evitando que escape cualquier gas CO2 adicional. Un tiempo de residencia demasiado largo facilita la combinación de CaO y CO2 nuevamente en CaCO3 (carbonatación) a temperaturas superiores a 1350 °C. Si el aumento de temperatura es muy rápido, la capa exterior de las piezas de piedra caliza se calcinan muy rápido. A medida que aumenta la temperatura, la superficie de las piezas de piedra caliza se encoge y los poros creados por el escape de CO2 se cierran. Esto produce una mayor presión interna dentro de la piedra caliza. Como el gas no puede escapar, hace que la piedra caliza explote y se desintegre. Esto da como resultado la producción de finos no deseados que reducen la calidad de la cal viva resultante.

Tiempo de calcinación – Se observa que, independientemente del tipo de piedra caliza y su calidad, una temperatura de combustión más alta y un período de calcinación más largo producen una cal viva de combustión más dura que tiene alta contracción, alta densidad, baja porosidad y baja reactividad química. Lo contrario ocurre a temperaturas de combustión más bajas con una duración más corta de la calcinación, lo que da como resultado la producción de las deseables cales altamente reactivas de combustión suave de baja contracción y densidad y alta porosidad. La calcinación de piedras pequeñas y grandes en términos de su calentamiento relativo y tiempos de calcinación es directamente proporcional al cuadrado del espesor (o diámetro promedio para piedra de forma irregular. El tiempo de retención en el horno depende del tamaño de la piedra caliza así como de la calcinación). temperatura. El tamaño de la piedra caliza es el elemento más crítico para la calcinación. A medida que la piedra caliza entra en el horno, se expone a los gases calientes dentro del horno. La tasa de penetración del calor se basa en la diferencia de temperatura de la piedra caliza y el temperatura de los gases. Además de esta diferencia de temperatura, se necesita tiempo para que el calor penetre en la piedra caliza. Cuanto menor sea el tamaño de la piedra caliza, menor será el tiempo de penetración del calor. En el caso de la piedra caliza pulverizada, este tiempo puede reducir a menos de 1 minuto. Si la retención es demasiado corta, el núcleo de la piedra caliza permanece sin calcinar, mientras que la superficie exterior se calcina. Si el tiempo de retención es demasiado largo, el n la superficie de las piezas de piedra caliza se contraen y los poros creados por el escape de gas CO2 se cierran, produciendo una superficie impermeable. Este tipo de cal se llama cal viva o cal viva. Esta cal tiene una reactividad muy baja y no se apaga bien. Además, un mayor tiempo de retención significa menos producción y mayores costos de producción.

Concentración de CO2 en horno – La concentración de CO2 en la atmósfera del horno aumenta con su liberación de la piedra caliza durante la calcinación. Para una calcinación adecuada, el CO2 debe eliminarse de forma continua. Si no se elimina el CO2, una combinación de alta concentración de CO2 y alta temperatura de calcinación provoca la carbonatación de las piezas de caliza calcinada y convierte el CaO de nuevo en CaCO3. Además, el CO2 también reacciona con las impurezas de la caliza.

Reactividad química – Existe una interrelación entre porosidad, densidad y distribución del tamaño de poro. Estos factores ejercen una gran influencia en las propiedades medibles estándar de la cal viva, como la reactividad, la cal disponible y la distribución del tamaño de las partículas y el área superficial. Se ha observado que un tiempo de retención de 1 hora a 4 horas tiene muy poco o ningún efecto sobre la porosidad, el área superficial o la reactividad en el rango de temperatura de calcinación de 950 °C a 1070 °C y la densidad aparente de la cal viva permanece constante. . Las temperaturas de calcinación excesivas y los períodos prolongados de calcinación conducen a una quema dura de la piedra caliza y esto da como resultado la producción de cal con baja reactividad.

Característica de contracción – La contracción de la cal viva se puede calcular a partir de las densidades de la piedra caliza y la cal después de considerar la pérdida por ignición (LOI). Se calcula mediante la fórmula S =100*{[100/Ds-(100-L)/Dl]/100*Ds} Donde S es la contracción en porcentaje, Ds es la densidad de la piedra caliza en gramos/cc, Dl es la densidad de la cal viva en gramos/cc y L es la pérdida por ignición de la caliza en porcentaje. La contracción de la piedra caliza tiene una gran influencia en la densidad aparente de la carga de piedra caliza en el horno. Cuanto mayor es la contracción, menores son los vacíos en la carga de piedra caliza. Esto da como resultado el empaquetamiento de la piedra caliza en el horno, lo que conduce a una gran caída de presión en el lecho del horno con la consiguiente influencia en el tiro de los gases de combustión del horno.

Calidad y tipo de combustible – La calidad y tipo de combustible tiene una gran influencia en la eficiencia del horno y la calidad de la cal producida. Los combustibles crudos sólidos como la madera, el carbón vegetal y el carbón se están utilizando desde muy temprano. En los hornos se utilizan carbón pulverizado, gas pobre, gas natural y fuel oil. El gas natural es el combustible más conveniente y el gas pobre es el más problemático. La elección final del combustible también está determinada por consideraciones ambientales, ya que algunos combustibles tienen una mayor tendencia a contaminar el medio ambiente a través de emisiones nocivas. Por lo general, los hornos verticales usan petróleo o gas natural como combustible, mientras que los hornos rotatorios horizontales usan carbón. Sin embargo, cualquier tipo de horno puede utilizar cualquiera de estos combustibles. Tanto el petróleo como el carbón contienen ciertos porcentajes de compuestos de azufre que pueden variar del 0,5 % al 3 %. El azufre generalmente se combina con CaO a temperaturas apropiadas y produce sulfuro de calcio o sulfato de calcio. Esto generalmente sucede en la superficie del material calcinado y hace que el material no sea poroso, lo que reduce su reactividad. Además, un alto porcentaje de ceniza en el carbón da como resultado la acumulación en los refractarios del horno rotatorio, lo que interfiere con el flujo de carga de piedra caliza en el horno. El horno debe enfriarse periódicamente y la ceniza acumulada debe eliminarse manualmente, lo que es una operación muy tediosa y costosa. El gas natural es el combustible más limpio y se utiliza principalmente en hornos verticales.

El tercer tipo de procesamiento de la piedra caliza consiste en la producción de cal hidratada, que es un polvo seco obtenido al tratar la cal viva con agua suficiente para satisfacer su afinidad química por el agua, convirtiendo así los óxidos en hidróxidos. La cal hidratada también se denomina a veces cal apagada. Para la desulfuración de gases de combustión, la característica de la cal hidratada requiere una mayor finura promedio, mayor área superficial y mayor volumen de poros. La reacción de hidratación es químicamente simple pero es fuertemente exotérmica, con una generación de calor de alrededor de 276 kcal/kg de CaO. La reacción se da a continuación.

CaO + H2O =Ca(OH)2 + calor

En aras de la comparación, el calor exotérmico generado por la hidratación de 1000 toneladas de cal viva con alto contenido de calcio es igual al valor calorífico total de alrededor de 35 toneladas de carbón. Los términos hidratación y apagado a menudo se usan indistintamente. Sin embargo, hay una diferencia definida y clara. La hidratación se define normalmente como un proceso en el que cantidades aproximadamente estequiométricas de agua y cal reaccionan para formar un producto, hidrato, que es un polvo seco. Contiene menos del 1 % de humedad libre y se manipula como polvo. El apagado, por otro lado, se define como un proceso mediante el cual la cal reacciona con una cantidad excesiva de agua para formar una lechada de cal que se maneja como un líquido.

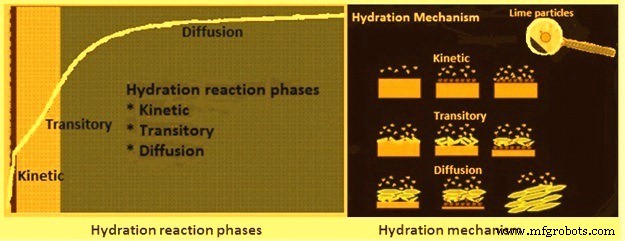

La hidratación rápida es propensa a producir partículas más finas, ya que los cristales de hidrato tienen menos posibilidades de aglomerarse. Sin embargo, la reacción más rápida no es necesariamente la mejor condición. En principio, una reacción típica de cal altamente reactiva se desarrolla en tres fases diferentes (Fig. 3). Estas fases se denominan (i) cinética, (ii) transitoria y (iii) difusión. La fase cinética suele ser muy corta (menos de 10 segundos) y presenta un fuerte aumento de temperatura, que puede llegar al 50 % del aumento total de temperatura. La duración de la fase transitoria (a menudo menos de un minuto) puede cambiar debido al tamaño de los grumos de cal que se alimentan al hidratador. Muestra una curva visible del aumento de temperatura. En la fase de difusión, la temperatura vuelve a subir bruscamente hasta que se aplana rápidamente para mostrar el final de la reacción.

Fig. 3 Fases de reacción de hidratación y mecanismo de hidratación

El mecanismo de hidratación también se muestra en la Fig. 3. El mecanismo de hidratación de las partículas de cal muestra que después del contacto inicial con el agua, la reacción comienza con mucha fuerza en unos pocos segundos debido al contacto sin obstrucciones entre la cal y el agua. Una vez que la primera capa de cal parcialmente hidratada se genera en la superficie, actúa como un escudo para las capas de cal viva que se encuentran debajo, ya que tiende a permanecer cerca de la superficie de las partículas. Por tanto, la capa de cal parcialmente hidratada retrasa la penetración del agua. Cuando los cristales de Ca(OH)2 adquieren gradualmente su forma final, comienzan a separarse. Esto mejora la penetración del agua que reanuda la tendencia de reacción. El otro factor que es importante es que el desarrollo de la reacción es función del tamaño del terrón de la cal viva.

Aplicación de piedra caliza y cal en planta siderúrgica

Durante la producción de hierro por la ruta del alto horno (BF), se agrega piedra caliza ya sea en el proceso de sinterización o como alimentación directa en el alto horno. Normalmente se añade piedra caliza durante la fabricación del hierro para obtener escoria BF básica neutra o ligera. La adición de piedra caliza a través del sinterizado es la ruta más preferida ya que el CO2 de la piedra caliza se expulsa durante el proceso de sinterización. En caso de sinterización, la piedra caliza se tritura hasta -3 mm (en el rango de 85 % a 90 %) en trituradoras de martillo antes de mezclarla con la mezcla de sinterización. En caso de alimentación directa al alto horno, se utilizan terrones de piedra caliza de 10 mm a 40 mm de tamaño.

En el caso de la adición de caliza mediante sinterización, en la actualidad también se utiliza directamente caliza calcinada (cal). El uso de cal viva en el proceso de sinterización tiene las ventajas de (i) mejora de las características de unión de la mezcla de sinterización, (ii) mejora de la productividad de la máquina de sinterización, (iii) mejora de la resistencia de la sinterización y (iv) reducción de la volumen de gases de escape con las ventajas asociadas.

Se prefiere un alto contenido de sílice (SiO2) en la piedra caliza utilizada para la sinterización, ya que el SiO2 contrarresta el efecto de la alúmina (Al2O3) en el alto horno.

El segundo uso principal de la piedra caliza es la fabricación de acero. Se utiliza para mantener la basicidad de la escoria (CaO/SiO2) en torno a 3. En la fabricación de acero, la piedra caliza se utiliza en forma calcinada. Para su uso en la fabricación de acero, el contenido de SiO2 (debido a su naturaleza ácida) en la piedra caliza debe ser muy bajo, preferentemente inferior al 1 %. Además, la reactividad de la cal ha de ser muy buena, debido al menor tiempo disponible ya que el proceso de fabricación del acero es un proceso muy rápido. Todo el proceso de fabricación de acero tarda menos de 20 minutos en completarse.

Los usos menores de la cal (ya sea calcinada o hidratada) consisten en agente desulfurante, recubrimiento de moldes de máquinas de fundición de cerdos, neutralización de agua ácida, tratamiento de agua, tratamiento de aguas residuales (efluentes), tratamiento de gases de combustión y tratamiento de lodos y aguas residuales, etc. Cal también se agrega a veces como un componente de la escoria sintética.

Proceso de manufactura

- Aplicación del niobio en la industria del acero

- Aplicación del molibdeno y sus aleaciones

- Hierro de Reducción Directa y sus Procesos de Producción

- Tundish y su papel en la colada continua de acero

- Opciones de descarga para Hierro Reducido Directo y su Transporte en Caliente

- Cucharón rebosante de acero y su revestimiento refractario

- Tendencias de la industria del mercado del hierro y el acero que debe conocer

- Maquinaria CNC y sus ventajas en la ingeniería industrial

- Una descripción general sobre el acero para herramientas y sus aplicaciones

- Una descripción general del acero para herramientas y las aplicaciones que lo acompañan

- Materias primas utilizadas en la fabricación de hierro y acero.