Procesos de Aglomeración del Mineral de Hierro y su Desarrollo Histórico

Procesos de aglomeración del mineral de hierro y su desarrollo histórico

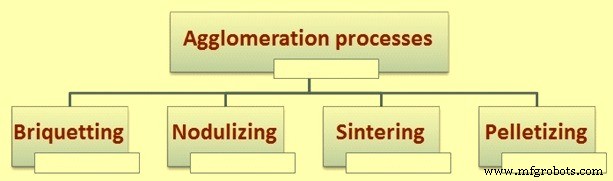

Hay cuatro tipos de procesos de aglomeración que se han desarrollado (Fig. 1). Son (i) briqueteado, (ii) nodulizado, (iii) sinterizado y (iv) peletizado.

Figura 1 Procesos de aglomeración

Briquetting es el proceso aplicado más simple y más antiguo. Los minerales de hierro de grano fino se prensan en briquetas en forma de almohada con la adición de un poco de agua o algún otro aglutinante bajo una alta presión de compresión mecánica. En el proceso de nodulización, los finos o concentrados junto con el material carbonoso pasan a través de un horno rotatorio inclinado calentado por gas o aceite. La temperatura dentro del horno es suficiente para ablandar pero no lo suficientemente alta como para fundir el mineral. Los nódulos varían considerablemente en composición y son demasiado densos, con escoria, carecen de la porosidad requerida y, por lo tanto, este proceso no podría encontrar gran favor. El briquetado y el nodulizado son procesos de unión en frío y se utilizan principalmente para el reciclaje de desechos de mineral de hierro recuperado en la planta siderúrgica. La sinterización y la peletización son los procesos de mayor importancia para la producción de hierro.

Durante 2014, según la Asociación Mundial del Acero, la producción de hierro de alto horno y hierro de reducción directa fue de 1183 millones de toneladas y 73 millones de toneladas respectivamente. La mayor parte de esta producción proviene del mineral de hierro en forma de sínter y pelet. Mientras que la materia prima preferida para el hierro de alto horno es el sinterizado y/o los gránulos, el hierro de reducción directa son solo gránulos. Aunque no se compilan datos precisos de producción de sinterizado y gránulos, se puede estimar con seguridad que la producción mundial de sinterizado y gránulos juntos supera con creces los 1300 millones de toneladas por año para respaldar la producción de hierro de 1256 millones de toneladas.

Históricamente, la materia prima para los altos hornos del mundo eran minerales en trozos naturales. Durante la extracción de minerales de hierro, se generaron grandes cantidades. Estos finos, dado que no se podían utilizar en los altos hornos, estaban siendo objeto de vertido. El agotamiento de los yacimientos de minerales en terrones de mayor calidad obligó a desarrollar la sinterización de los finos generados para utilizarlos en el alto horno. El agotamiento de los depósitos de minerales en trozos de mayor calidad también obligó a la exploración de minerales de baja ley que requerían una molienda fina para su concentración. Estos microfinos de concentrados de alta calidad tenían que ser aglomerados para su uso en el alto horno y esto ha llevado al desarrollo del proceso de granulación. Estos aglomerados, a su vez, mejoraron considerablemente el rendimiento del alto horno y dieron lugar a un cambio importante en la carga del alto horno.

Historia de la sinterización de mineral de hierro

A mediados del siglo XIX, se solía construir una pequeña olla de sinterización en la minería del cobre en Inglaterra. El origen del proceso de sinterización se remonta a 1887 cuando F. Haberlein y T. Huntington de Inglaterra inventaron el proceso de aglomeración para la sinterización de minerales sulfurados. En este proceso, la sinterización se llevó a cabo con el lecho de sinterización siendo soplado con aire desde abajo hacia arriba. El proceso también se conocía como proceso de sinterización de corriente ascendente. El proceso fue patentado el 11 de abril de 1905 (Patente nº 786814). Los métodos de sinterización en recipiente utilizados se muestran en la Fig. 2.

Método de sinterización en recipiente de la figura 2

En 1902, W. Job inventó la sinterización de ceniza de pirita y minerales de hierro en polvo con la adición de carbón y aire que sopla a través del lecho de abajo hacia arriba (patente alemana número 137438). En 1905, EJ Savelsberg desarrolló el proceso de sinterización de mineral de hierro con la mezcla de sinterización que contenía carbón y coque (patente alemana número 210742). En 1906, AS Dwight y RL Lloyd, ambos de EE. UU., inventaron una máquina de sinterización de tipo correa para la sinterización al vacío. En 1909, Von Schlippenbch inventó una máquina de sinterización de tipo rotativo (patente alemana número 226033). En 1913, W. Barth diseñó una cinta de sinterización para funcionar con aire soplando de abajo hacia arriba (patente alemana 276424). En 1914, JE Greenawalt recibió una patente (número de patente de EE. UU. 1103196) para bandejas basculantes rectangulares para sinterización al vacío. El tipo circular de máquina de sinterización fue inventado en 1930 por VA Sakharnov.

El proceso de Huntington y Haberlein era el mejor método de sinterización antes de la patente de Dwight Lloyd número 882517 del 17 de marzo de 1908. Este proceso era capaz de producir algún material sinterizado, pero la masa del producto era de composición insatisfactoria y costosa de manejar. Se producía en grandes ollas, en las que se quemaban toneladas de mineral mezclado con cal bajo una corriente de aire forzada hacia arriba a través del material. En estas condiciones no se podría producir un producto uniforme. La porción inferior de la carga, debido a la presión impuesta por el peso del material superpuesto, se redujo a una escoria no porosa, y mientras que en las porciones superiores de la carga quedaron grandes cantidades de finos sin sinterizar, debido a la agitación del mineral. partículas, causadas por las corrientes ascendentes de aire. El material no sinterizado requería un nuevo tratamiento y las grandes masas de material no poroso y completamente fundido no podían usarse en el alto horno hasta que se rompían, lo que suponía un gran gasto, e incluso entonces no eran satisfactorias debido a su estructura física y química.

El torpe proceso de tostado de la olla de Huntington y Haberlein no se podía comparar con el proceso descrito por la patente número 882.517 de Dwight Lloyd. El proceso descrito en esta patente eliminó los diversos grados de presión en toda la masa y mantuvo las partículas de mineral en estado de reposo. durante la combustión. Los medios por los cuales esto se logró fueron simples, pero efectivos. Las presiones en toda la masa se evitaron tratando el mineral en una capa delgada. Se logró el reposo de las partículas durante la combustión, ya sea empleando una corriente descendente con ignición en la superficie superior, en cuyo caso la agitación de las partículas fue restringida por el recipiente en el que estaban contenidas y la presión de la corriente descendente, o bien, si se usó una corriente ascendente, empleando una pantalla para mantener la quietud de las partículas cerca de la superficie superior. En cuanto a porosidad, friabilidad y estructura química, el producto sinterizado de Dwight Lloyd era bastante ideal para el tratamiento en un alto horno, y su proceso era superior a cualquier método del estado de la técnica para preparar minerales finos para su tratamiento en un alto horno.

La primera máquina que operaba según este método fue desarrollada por Arthur Smith Dwight (1864 – 1946) y Richard Lewis Lloyd en junio de 1906 en la mina de cobre de Cananea, México y en 1907 la patente correspondiente. En 1908, Dwight Lloyd instaló un aparato de sinterización en la planta de Ohio Colorado Smelting Company en Salida, Colorado. Este aparato era una máquina de tipo continuo, en la que el lecho de mineral se movía constantemente bajo un encendedor y a través de cámaras de sección, que mantenían una corriente descendente durante el proceso de sinterización. La máquina descargaba automáticamente el producto sinterizado después de que el material se había encendido, movido a través de la cámara de succión y sinterizado.

Antes de 1910, JE Greenawalt, metalúrgico de considerable experiencia, se dedicaba al estudio de procesos para la desulfuración de minerales sulfurados. En el curso de su trabajo, descubrió que el uso de un hogar poroso, sobre el cual se tostaba el mineral bajo una corriente de aire descendente, daba como resultado una desulfuración eficiente y que la corriente descendente podía utilizarse para ahorrar elementos volátiles de valor en los productos. de combustión, normalmente llevado a cabo a través de la pila del horno. Había notado el efecto de sinterización de este proceso sobre los minerales bajo tratamiento, pero su propósito no era producir sinterización, y en el desarrollo de los procesos de tostación su esfuerzo fue evitar la sinterización, lo que impedía la desulfuración completa. Para ello, en sus dos borradores de patentes, Nos. 839.064 y 839.065 (18 de diciembre de 1906), empleó chusmas.

Greenawalt desarrolló un aparato de sinterización intermitente basado en tiro descendente que se instaló en Modern Smelting Refining Company, en Denver, Colorado, alrededor de 1909. Greenawalt descubrió el proceso Greenawalt unos meses antes que Dwight Lloyd Process. Las características del proceso fueron muy pocas fugas de aire y el fondo de la olla estaba hecho de rejilla o placa de acero perforada. El horno de alimentación e ignición era movible y el sinterizado normalmente caía debido a la rotación del recipiente sobre la tolva. Esta máquina consistía en una bandeja montada sobre muñones, en los que se sinterizaba el material, manteniéndose la corriente descendente mediante una cámara de succión en la bandeja debajo del lecho sobre el que se sinterizaba el mineral. El producto sinterizado se descargó girando la bandeja sobre sus muñones, cuando se recargó y se repitió el proceso. Este proceso se instaló para la sinterización de polvos de combustión de altos hornos. Fue la primera planta de sinterización comercial del proceso Greenawalt. Greenawalt patentó este proceso y desde 1910, su aparato se ha utilizado ampliamente en el tratamiento de minerales de sulfuro y desde 1912 en el tratamiento de minerales ferrosos.

El proceso de sinterización de Dwight Lloyd con tiro descendente se hizo popular y la mayor parte de la sinterización que se produce en la actualidad se realiza mediante este proceso. Los dos inventores, que fundaron en 1907 la “Dwight and Lloyd Metallurgical Company” en Nueva York, no solo construyeron ellos mismos una gran cantidad de estas plantas, sino que obtuvieron licencias para el mundo del proceso, entre otros, en el fabricante de plantas Lurgi. La primera máquina que sinterizó el mineral de hierro del proceso Dwight-Lloyd se construyó en 1910 en los Estados Unidos. La primera planta de sinterización de Dwight-Lloyd en Alemania se construyó en 1917.

Aunque se han realizado un gran número de mejoras desde entonces en el diseño mecánico de la máquina y en el proceso de sinterización del mineral de hierro, el principio básico del proceso sigue siendo el mismo.

Historia de la peletización

La granulación se diferencia de la sinterización en que se forma una bola o gránulo verde sin cocer y luego se endurece por calentamiento. Durante el desarrollo del proceso de sinterización, los intentos iniciales fueron en la dirección de mejorar aún más el proceso para usar minerales microfinos. Esto ha llevado al desarrollo de un proceso que era una alternativa a la sinterización. Este proceso se denominó proceso de granulación. En Suecia y Alemania, el uso de grandes cantidades de finos en la mezcla de sinterización condujo a una productividad limitada y, por lo tanto, dio lugar a la primera fase del desarrollo del proceso de granulación. La primera patente de peletización se otorgó a AG Andersson de Suecia en 1912 (número de patente 35124) y en 1913 a CA Brackelsberg en Alemania. En 1926 se construyó una planta piloto de pellets con una capacidad de 120 toneladas por día para Krupp en la planta de Rheinhausen Steel. Esta planta fue desmantelada en 1937 para dejar espacio a una gran planta de sinterización.

La segunda fase de desarrollo del proceso de granulación tuvo lugar en EE. UU. El vivero principal de esta técnica y la fuente de la que ha surgido el flujo del desarrollo moderno exitoso es la Estación Experimental de Minas de la Universidad de Minnesota, EE.UU. Durante la década de 1940, los investigadores de esta estación bajo la dirección del Dr. EW Davis y sus asociados examinaron los problemas de utilizar los minerales de hierro de baja ley de Minnesota. Se prestó especial atención a las rocas ferruginosas adyacentes a los principales yacimientos minerales de Mesabi Range. Estos minerales de baja ley (25 % a 30 % Fe) son excepcionalmente duros y abrasivos y se conocen localmente como ?taconitas?. Estos minerales son el material original a partir del cual se han desarrollado hematites Mesabi de alto grado mediante lixiviación y oxidación naturales. El mineral de hierro recuperable es magnetita finamente diseminada y el mineral se debe moler hasta aproximadamente el 80 % de su tamaño:malla 325 para su liberación, el concentrado contiene aproximadamente un 65 % de hierro y un 8 % de sílice.

Para 1945, la investigación y el desarrollo en la Estación habían logrado un progreso considerable. Aquí no solo se había desarrollado una técnica de concentración prometedora, sino que se habían investigado formas novedosas de utilizar el concentrado muy fino producido. El concentrado húmedo se hizo bola en un tambor giratorio y luego se endureció mediante un tratamiento térmico adecuado en un horno de cuba. Se pensó que los gránulos duros (alrededor de 15 mm a 25 mm de diámetro) eran un material de alimentación adecuado para los altos hornos y las pruebas posteriores en un pequeño alto horno experimental fueron alentadoras. Estos resultados atrajeron la atención de los productores de hierro del mundo e inspiraron algunos trabajos particularmente enérgicos y exitosos en Suecia. En los EE. UU., las empresas siderúrgicas y mineras vieron en esta técnica un medio de prolongar los abundantes pero menguantes recursos minerales de Minnesota y Michigan poniendo a disposición material hasta entonces inutilizable. Se formaron nuevas empresas para explorar estas posibilidades y se intensificó la investigación. En 1949, en EE. UU. y Suecia se acordó en general que la mejor manera de preparar bolas a partir de un concentrado era en un tambor giratorio, pero las opiniones estaban divididas sobre el método de tratamiento térmico.

Era esencial que el aparato utilizado, cualquiera que fuera su forma, debería (i) proporcionar un control estricto de la temperatura, (ii) requerir la cantidad mínima de combustible, es decir, debería recuperar el calor sensible, (iii) tener un funcionamiento razonablemente libre de problemas y fiable, y (iv) tener una producción unitaria adecuada.

Al principio, los hornos de eje vertical se usaban exclusivamente en la investigación de plantas piloto, bolas húmedas de concentrado se alimentaban en la parte superior y se movían hacia abajo contra un flujo ascendente de gases calientes que primero las secaban y luego elevaban su temperatura a la región de endurecimiento. Los gránulos endurecidos se retiraron del fondo del horno.

El trabajo de Davies culminó en 1943 cuando se dispararon gránulos experimentales en un horno de cuba. Después de la Segunda Guerra Mundial, en 1947, se construyó una unidad experimental similar en Suecia. En la década de 1950, se hizo evidente que la peletización es un método económicamente viable para aglomerar concentrados de grano fino. La primera planta de granulación se puso en marcha en Suecia, donde los gránulos se quemaban en hornos de cuba con capacidades de 10 a 60 toneladas por día.

Aunque el proceso es intrínsecamente simple y, por lo tanto, atractivo, en la práctica demostró tener algunas características complicadas. Entre las dificultades más agudas a principios de la década de 1950 se encuentran (i) la dificultad de garantizar una distribución uniforme del gas, (ii) la dificultad de garantizar un descenso uniforme del stock, un tratamiento uniforme de los gránulos y una descarga del producto sin problemas, (iii) la dificultad de asegurar un alto rendimiento de una unidad, y (iv) incertidumbre sobre la "ampliación" y la forma de horno más adecuada.

Estos problemas hicieron que Reserve Mining Company en los EE. UU. buscara otro camino a seguir. La nueva línea de avance tuvo su génesis en el ‘proceso del horno Lepol’, utilizado en la industria del cemento. Este proceso, desarrollado en Europa, consiste en una unidad de formación de bolas que alimenta una rejilla móvil sobre la que se secan y endurecen parcialmente las bolas. La parrilla se descarga en un horno giratorio donde finaliza el proceso de combustión. Los gases calientes del horno se conducen de vuelta a la parrilla donde realizan las funciones de secado y endurecimiento que se acaban de mencionar.

Mitchell ha informado que el Dr. Lellep de Allis-Chalmers Company sugirió que el tambor de bolas y la parrilla bien podrían usarse para producir gránulos quemados a partir de concentrados finos de magnetita. Si tal disposición pudiera diseñarse para secar y cocer los gránulos y recuperar el calor sensible del producto, podría resolver los problemas de la aglomeración de magnetita fina de manera relativamente económica.

La investigación continuó en los laboratorios de Allis-Chalmers con resultados alentadores, y en 1954 Reserve Mining Company encargó una máquina experimental de 1 000 toneladas por día basada en estos principios, pero diseñada mecánicamente en líneas de máquinas de sinterización por Arthur G. McKee Company. Los gránulos se secaron soplando aire caliente hacia arriba a través del lecho y luego se endurecieron al extraer gases calientes hacia abajo desde hornos especiales. Se hicieron arreglos para enfriar estos gránulos en la línea y el aire caliente recuperado se utilizó para secar las bolas húmedas en el extremo de alimentación, reduciendo así el consumo de combustible. Se obtuvo una experiencia operativa útil y, después de unos meses de prueba, la gerencia de la Reserva ordenó (abril de 1954) el diseño de seis máquinas grandes que se instalarían en Silver Bay, en la costa occidental del lago Superior.

Sin embargo, otras empresas persistieron en el desarrollo del proceso de horno vertical, nuevamente para concentrados de magnetita, y su progreso también justificó la construcción de algunas instalaciones grandes:la planta de Erie Mining Company en Hoyt Lakes, la más grande de su tipo, se puso en marcha en 1957 e incluye 24 hornos de cuba vertical.

En la década de 1950, por lo tanto, tanto los hornos de eje vertical como las máquinas de parrilla móvil se desarrollaron y aplicaron a la peletización de concentrados finos de magnetita. Los concentrados de magnetita son relativamente fáciles de peletizar. Las partículas tienen forma granular (en lugar de placas), con un área superficial alta y con una superficie no contaminada por agentes de flotación. Si se tratan adecuadamente, se oxidan durante la cocción, proporcionando una liberación de calor útil. La oxidación también está asociada con el crecimiento del grano y la recristalización que contribuyen al desarrollo de la resistencia final requerida. Sin embargo, no todos los concentrados ferrosos son magnetitas. En el estado de Michigan hay grandes depósitos de jaspilita en los que el mineral de hierro es una hematita especular finamente dividida. Estos minerales han sido llamados la contraparte de Michigan de las taconitas de Minnesota, pero el mineral de hierro es recuperable por métodos de flotación y gravedad, en lugar de por concentración magnética.

Dichos concentrados de hematites presentan problemas especiales y su explotación ha sido una de las principales preocupaciones de la Cleveland Cliffs Iron Company. En 1956 comenzaron a operar en Eagle Mills (Michigan) con una máquina de parrilla, pero desde entonces se han construido dos plantas más grandes con mucho éxito utilizando el sistema de parrilla-horno, siendo esto, de hecho, el proceso Lepol en su conjunto aplicado directamente a la problema del mineral de hierro. El sistema ha sido desarrollado por Allis-Chalmers y las propias plantas han sido diseñadas y construidas por McKee Company. En general se puede decir que el proceso Lepol (secado y precalentamiento en parrilla y endurecimiento en horno) ha resultado muy exitoso con concentrados de hematites (que no tienen la ventaja de un calor de oxidación exotérmico) mientras que para magnetitas el 'straight rejillas o ejes verticales son las herramientas habituales.

La peletización del mineral de hierro es un método de origen sueco, patentado en 1912 por AG Andersson (Yamaguchi et al ., 2010). El proceso se desarrolló en los EE. UU. en la década de 1940, y la primera planta comercial comenzó a operar en Babbitt, Minnesota, en 1952. La primera planta de pellets de mineral de hierro del tipo horno de parrilla se estableció en Humboldt Mine, Michigan, en 1960. Allis-Chalmers (una empresa predecesora de Metso) ha construido desde entonces alrededor de 50 plantas de este tipo. Sin embargo, muy pocas de las plantas más antiguas construidas antes de 1975 todavía están en uso. Otro constructor de plantas de horno de parrilla es Kobe Steel, que construyó su primera planta en 1966 en Kobe Works, Nadahama, y desde entonces ha construido más de diez plantas, la mayoría de las cuales todavía están en uso.

Desde el año 2000, el proceso de horno de parrilla desarrollado por Shougang Group se ha adoptado rápidamente en China. El establecimiento de nuevas plantas de hornos de parrilla en China ha sido muy importante en la última década, con el surgimiento de nuevos fabricantes como Jiangsu Hongda y Citic. Ha habido un aumento exponencial desde 2000, impulsado principalmente por las instalaciones en China.

Proceso de manufactura

- Diseño y desarrollo de un robot de inspección de bajo costo

- Hierro de Reducción Directa y sus Procesos de Producción

- El proceso de sinterización de finos de mineral de hierro

- Introducción a los procesos de peletización y pellets de mineral de hierro

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Beneficio de los minerales de hierro

- Minería de minerales de hierro

- Eficiencia Energética y Producción Siderúrgica

- Propiedades y Composición del Arrabio

- Comprender el proceso de fundición del mineral de hierro

- Diferentes tipos de metales y sus clasificaciones.