Factores que afectan la vida útil del revestimiento de un convertidor de oxígeno básico

Factores que afectan la vida útil del revestimiento de un convertidor de oxígeno básico

La vida útil, la confiabilidad y los costos del revestimiento en un convertidor de oxígeno básico son vitales para las operaciones sin problemas del taller de fundición de acero que utiliza el proceso de oxígeno básico para la producción de acero. Una mayor vida útil del revestimiento da como resultado una mayor disponibilidad del convertidor, lo que a su vez mejora su productividad.

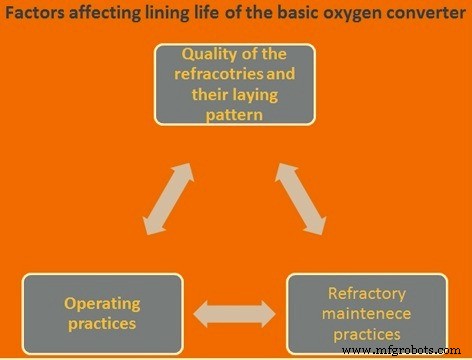

Tres factores importantes para lograr una mayor vida útil del revestimiento del convertidor de oxígeno básico (Fig. 1) son (i) las cualidades de los refractarios y su patrón de colocación en el convertidor, (ii) las prácticas de operación seguidas y (iii) el control del desgaste y las prácticas del revestimiento. para el mantenimiento del revestimiento refractario. El desarrollo de materiales refractarios mejorados en combinación con un mejor control del proceso y un mejor mantenimiento durante las campañas hacen posible aumentar la vida útil del revestimiento del convertidor de oxígeno básico.

Fig. 1 Factores que afectan la vida útil del revestimiento del convertidor de oxígeno básico

Actualmente, sin excepción, los convertidores básicos de oxígeno están revestidos con refractarios de magnesia-carbono (MgO-C) debido a sus propiedades superiores a las de otros tipos de materiales de revestimiento de convertidores. Sin embargo, las prácticas de revestimiento refractario zonificado se siguen mediante el uso de refractarios de MgO-C de diferentes calidades en diferentes áreas del convertidor.

Las causas del desgaste de los refractarios en el convertidor de oxígeno básico se deben a razones químicas o físicas. Las causas químicas del desgaste del revestimiento del convertidor se deben principalmente a materiales gaseosos (gases oxidantes, gases reductores y vapor de agua), materiales líquidos (escoria, metal caliente y fusión de acero líquido) y materiales sólidos (flujos y desintegración de carbono). ). Las causas físicas del desgaste del revestimiento del convertidor son temperaturas excesivas (mala disipación y puntos calientes), tensiones mecánicas estáticas (astillamiento y expansión) y tensiones mecánicas dinámicas (abrasión, impacto y vibraciones). Los mecanismos clave de desgaste del revestimiento refractario del convertidor de oxígeno básico se pueden resumir de la siguiente manera.

- Temperatura máxima del metal líquido y la escoria líquida en el convertidor

- Tiempo de residencia de materiales de alta temperatura en el convertidor

- Estado de oxidación de la masa fundida (desgaste por corrosión)

- Química de la escoria (desgaste por corrosión)

- Impacto y penetración del chorro de oxígeno durante el soplado de oxígeno

- Erosión de refractarios debido a la escoria y al metal durante el soplado y la inclinación del convertidor.

- Abrasión de refractarios (por generación de polvo y gases)

- Impacto de chatarra y metal caliente durante la carga del convertidor

- Ciclismo térmico

- Daño mecánico por equipo de limpieza

La corrosión de los refractarios se produce debido al ataque químico mientras que la erosión implica tanto el ataque químico (erosión) como la abrasión mecánica del refractario. La erosión surge con frecuencia de los flujos turbulentos generados en el convertidor o de la erosión mecánica (por ejemplo, la alimentación de chatarra al convertidor). La erosión aumentada tiende a ocurrir en los revestimientos de los hornos en las interfaces metal/escoria y escoria/atmósfera. Este tipo de erosión se conoce como "erosión de la línea de escoria".

Calidad del refractario

Los parámetros importantes que determinan la calidad de los refractarios de MgO-C son los siguientes.

- Magnesia:la materia prima principal para fabricar el ladrillo de MgO-C es mineral de periclasa o magnesia de agua de mar sinterizada. Las propiedades importantes son su pureza, grado sinterizado o fundido o combinación, densidad, tamaño de cristal, estructura de grano y distribución de tamaño de grano.

- Carbono:las propiedades relevantes del carbono son la pureza, la distribución del tamaño del grano (grafito en escamas), la estructura del grano (grafito en escamas), la cantidad de negro de humo y la cantidad de grafito en escamas

- Agente aglutinante:los parámetros importantes son la cantidad y el tipo de resina, el carbono vítreo, la cantidad y el tipo de brea (carbón de grafito) y la reimpregnación.

- Adiciones metálicas:las adiciones metálicas (antioxidantes) son aluminio, silicio, aluminio y magnesio, etc. Puede haber una combinación de varias adiciones metálicas. Los parámetros importantes son la cantidad y el tamaño de grano y el tipo de las adiciones metálicas.

- Propiedades físicas del ladrillo:las propiedades importantes son la densidad, la porosidad, la resistencia al frío y al calor

- Refuerzo:el refuerzo se realiza con fibras. El tipo y la cantidad de fibras son factores importantes.

El tipo y tamaño de la prensa para fabricar ladrillos (ya sea de fricción o hidráulica) influye en las propiedades de los ladrillos.

El contenido de MgO de la magnesia debe ser como mínimo del 99 %. Los minerales formados en el grano también son importantes. El SiO2 total debe ser lo más bajo posible (menos del 0,3 %). El alto contenido de boro (B) también es muy crítico y destruye la resistencia al calor del grano.

La densidad del grano suele variar en el rango de 3,2 a más de 3,5 g/cc. Baja densidad de grano significa alta porosidad que hace que el grano sea susceptible a la penetración de escoria.

Generalmente se considera que el tamaño de cristalito grande tiene un tamaño superior a 140 micras. El grano de MgO fundido puede superar las 1000 micras. La cristalita de grano grande normalmente supera el tamaño de cristal bajo debido a una reducción en la porosidad intersticial, lo que reduce la posibilidad de que la escoria penetre en los límites del grano y reduce la susceptibilidad del MgO a la reducción por el C presente en el ladrillo durante el servicio a alta temperatura. El proceso de reducción destruye tanto el C del ladrillo como el MgO del grano, lo que produce vapor metálico de magnesio y gas CO.

Los ladrillos están unidos por carbono con el residuo de C finamente dividido que queda después de la coquización del aglutinante. Esto es lo que mantiene unido el ladrillo. El grafito no humedece las escorias siderúrgicas, lo que evita que la escoria penetre en el ladrillo y la posterior disolución de los granos de magnesia. El grafito también es muy conductor térmico y transfiere el calor lejos de la superficie del ladrillo, lo que reduce la cinética de la reacción agresiva. Químicamente, todos los grafitos son carbono puro, pero todos contienen algo de ceniza (minerales arcillosos que se encuentran en los depósitos de grafito). El grafito impuro agrega impurezas como sílice y alúmina al ladrillo, lo que genera solo efectos negativos. Normalmente se utiliza grafito en escamas, ya que tiene una mayor resistencia a la oxidación que el grafito amorfo y una mayor conductividad térmica. Generalmente, la cantidad de grafito utilizada varía del 5 % al 25 %. En igualdad de condiciones, cuanto mayor sea el contenido de grafito, mayor será la resistencia a la escoria y la conductividad térmica del ladrillo.

Los polvos metálicos agregados a los ladrillos Mag-C actúan como secuestradores de oxígeno y retrasan la oxidación del grafito y el enlace C. Los polvos mejoran notablemente la resistencia en caliente al formar enlaces complejos de óxido de carburo metálico en el ladrillo.

Los refractarios en diferentes zonas del convertidor de oxígeno básico están sujetos a diferentes condiciones debido a las cuales varían sus índices de desgaste. Por lo tanto, se requieren diferentes calidades de refractarios en diferentes zonas del convertidor para tener una tasa de desgaste uniforme. Este tipo de revestimiento se conoce como revestimiento equilibrado o revestimiento zonal. En el patrón de revestimiento zonal, a un segmento dado de revestimiento que tiene menos desgaste se le asigna una calidad inferior o un espesor menor de refractario. De manera similar, los refractarios de mayor resistencia al desgaste y que normalmente tienen un costo más alto se asignan a aquellos segmentos del revestimiento del convertidor que tienen un patrón de desgaste más alto para tener una vida más larga en estas áreas de desgaste severo.

Prácticas operativas

El buen control del desarrollo de escoria, el flujo de oxígeno y la práctica de la lanza, y el uso de la agitación de fondo y el uso limitado de la práctica de resoplado son características clave de las prácticas operativas que influyen en la vida útil del revestimiento del convertidor de oxígeno básico. El conocimiento de las interacciones entre la química del proceso, la dinámica de soplado y el desgaste del revestimiento del convertidor puede lograr tanto una fabricación de acero eficiente como una larga vida útil del revestimiento del convertidor.

Los factores más importantes que tienen un efecto máximo en la tasa de desgaste de los refractarios básicos del convertidor de oxígeno son la alta temperatura del baño al final del soplado y el alto contenido de FeO en la escoria. La espera prolongada del convertidor para el roscado después del final del golpe tiene una gran influencia negativa en el revestimiento refractario. Otros factores que tienen una influencia negativa en el revestimiento refractario del convertidor básico de oxígeno incluyen (i) alto contenido de silicio del metal caliente, (ii) alto contenido de manganeso del metal caliente, (iii) alta frecuencia de resoplados, (iv) mala reactividad y baja calidad de las adiciones de cal, (v) adición inadecuada de cal especialmente en el período inicial del soplo, (vi) escoria de conversión insaturada con MgO durante diferentes períodos del soplo debido a bajas adiciones de aditivos de MgO como dolomita calcinada o magnesita calcinada, y (vii) baja basicidad de la escoria.

Otros factores importantes que afectan la vida útil del revestimiento del convertidor son (i) el contenido de titanio del metal caliente y el contenido de óxido de titanio de la escoria, (ii) la duración del tiempo durante el cual el baño del convertidor tiene material líquido, (iii) la alta cantidad de adición de mineral de hierro, y (iv) frecuencia de limpieza de boca del convertidor.

Los factores más importantes que tienen un efecto positivo en la tasa de desgaste del revestimiento del convertidor de oxígeno básico incluyen (i) alta frecuencia de salpicaduras de escoria, (ii) alta frecuencia de revestimiento de escoria, (iii) adición adecuada de dolomita calcinada y/o magnesia calcinada , (iv) acción frecuente para el cuidado de los fondos, como el parcheo de ladrillos, y (v) medidas de reparación frecuentes, como el gunitado de las áreas desgastadas, etc.

Una escoria saturada con cal no solo es importante para la fabricación de acero, sino también para evitar un desgaste excesivo del revestimiento del convertidor. La cal añadida antes y durante el soplado es para asegurar una escoria ligeramente supersaturada de cal al final del proceso de soplado.

La ruta de desarrollo de la escoria para diferentes porcentajes de silicio del metal caliente muestra que a partir de la escoria inicial con alto contenido de FeO, los contenidos de SiO2 y CaO de la escoria aumentan, como resultado del aumento de la oxidación del silicio y la disolución de la cal. Cuanto mayor sea el contenido inicial de silicio de metal caliente, mayor será el contenido de SiO2 al principio del proceso de soplado. Al final del soplado, las escorias deben estar ligeramente sobresaturadas con cal para evitar un desgaste excesivo del refractario. Para lograr este objetivo, es necesaria una tasa de adición de cal que debe adaptarse al contenido de silicio en el metal caliente y al contenido objetivo de FeO en la escoria.

Dado que el convertidor de oxígeno básico tiene un revestimiento de MgO-C, la escoria debe estar saturada tanto de CaO como de MgO para minimizar el desgaste del revestimiento. La solubilidad del MgO en la escoria depende de su basicidad, temperatura y contenido de FeO. La solubilidad del MgO en la escoria es alta cuando la basicidad y el nivel de FeO de la escoria son bajos y su temperatura es alta. Por tanto, la solubilidad del MgO aumenta al aumentar el contenido de SiO2. Las escorias con basicidad baja, equivalente a un contenido bajo de FeO en la escoria, tienen la solubilidad de MgO más alta, por lo tanto, un revestimiento de magnesita es más atacado al comienzo del golpe cuando la basicidad de la escoria aún es baja. La solubilidad del MgO disminuye al aumentar la basicidad y el FeO.

Por encima de la línea de saturación, todo el MgO no puede permanecer líquido y, por lo tanto, con una escoria saturada de MgO, un mayor aumento en la basicidad de la escoria hace que el MgO se precipite y aumente la viscosidad de la escoria, con el resultado de que se acumula en el fondo del convertidor. y se producen paredes. Estas acumulaciones prolongan la vida útil del revestimiento.

La vida útil del revestimiento está influenciada por el análisis de la escoria durante todo el golpe. En el sistema límite FeO-SiO2, hay un fayalito compuesto (2FeO.SiO2) con un punto de fusión muy bajo de 1205 °C. Cuanto mayor sea el contenido de silicio metálico caliente, mayor será el período de tiempo que se requiere para atravesar el área de Escorias que contienen fayalita. Esta zona junto con la alta solubilidad del MgO a las bajas basicidades que existen en esta parte del golpe, tienen una influencia muy desfavorable en la vida del revestimiento. Por lo tanto, es muy importante que la cal añadida se disuelva rápidamente para aumentar la basicidad de la escoria lo antes posible.

El uso de cal blanda y una altura de lanza suficientemente grande al baño metálico al inicio del soplado (lo que favorece la oxidación del Fe y por tanto la disolución de la cal), son favorables para conseguir este objetivo. Además, para facilitar la disolución temprana de la cal, la adición de cal debe completarse dentro de los tres o cuatro minutos posteriores al inicio del soplado.

La cal no es CaO puro. Contiene impurezas como SiO2 y Al2O3 que deben compensarse en los cálculos de adiciones. Además, su eficiencia metalúrgica se ve afectada por el tamaño de las partículas y la reactividad (o grado de combustión). El tamaño de partícula normal es de 8 mm a 40 mm (algunos prefieren de 10 mm a 50 mm), ya que las partículas de menos de 6 mm se extraen del convertidor, junto con el gas residual; hasta un 30 % en algunos casos. Si esto sucede, la escoria producida puede estar subsaturada, causando un desgaste adicional del revestimiento del convertidor.

La cal con un amplio rango de tamaños de partículas también se separa cuando se carga en los depósitos de almacenamiento, de modo que el material grueso viaja hacia el lado exterior de la pila de carga en forma de cono y el material de grano fino permanece en el área interior. Por lo tanto, cuando se carga la cal desde el búnker, la calidad de la cal generalmente es variable, con consecuencias negativas para la química del acero, el control de la temperatura y la vida útil del revestimiento del convertidor.

A menudo se requiere volver a soplar para el ajuste final de la temperatura o el análisis, pero a expensas de una mayor oxidación del hierro y, por lo tanto, un mayor desgaste del refractario. Por ejemplo, un nuevo soplado de menos de un minuto eleva la temperatura en 20 °C, pero también aumenta la escoria de FeO en un 5 %. Aunque teóricamente se debe agregar cal durante el re-soplado para que permanezca en la línea de saturación (como resultado del aumento de FeO), en la mayoría de los casos esto no se hace, y especialmente no en los casos en que el re-soplado es requerida para elevar la temperatura, ya que el aumento de temperatura por la oxidación del Fe es compensado, en gran medida, por el consumo de calor para la disolución de la cal. Si bien las escorias subsaturadas con contenidos y temperaturas de FeO bastante altos son aceptables por razones metalúrgicas, son extremadamente perjudiciales para la vida útil del revestimiento y el daño es mayor cuanto más tiempo se mantiene el acero líquido en el convertidor entre el extremo de soplado y la colada.

Otro factor importante para lograr consistencia y controlabilidad del comportamiento del soplado, y una baja tasa de variación de los resultados después del final del soplado, es un movimiento suficiente del baño durante el soplado. Durante el período de descarburación principal hay un buen movimiento del baño como resultado de la formación de CO. Con la disminución del contenido de C por debajo del 0,30 %, lo que da como resultado una menor formación de gas CO, el movimiento del baño disminuye considerablemente. Durante este período de soplado, la tarea de movimiento del baño se debe realizar bajando la lanza de oxígeno de soplado. Aunque el efecto de agitación, inducido por la lanza, es mucho menor que con la formación de CO, asegura que la agitación del baño se mantenga hasta el final del golpe. Esta es una de las razones por las que se introdujo la agitación de fondo con gases inertes. Aunque la cantidad de gas soplado a través de la parte inferior del convertidor a través de los tapones (típicamente en el rango de 0,01 a 0,05 N cum/t/min) es pequeña en comparación con el oxígeno soplado por la parte superior, su efecto de agitación tiene múltiples beneficios para garantizar que la escoria y el baño estén en mayor cantidad. equilibrio y en la producción de niveles de FeO más bajos y más controlables en las escorias de reducción que son beneficiosas para la vida útil del revestimiento del convertidor.

Los terrones de mineral de hierro, que se agregan para enfriar el baño del convertidor, también influyen en la vida útil del revestimiento debido al aumento en el contenido de FeO. Debe evitarse una cantidad excesiva de mineral agregado porque la cantidad adicional de oxígeno introducida por el mineral conduce a un comportamiento de soplado incontrolable. La adición de mineral debe completarse preferiblemente durante el período de descarburación principal; de lo contrario, es posible que no haya suficiente carbono disponible para reducir el mineral fundido. Si el mineral siempre se carga en el mismo lado del convertidor a través del conducto de carga, la escoria rica en FeO que se forma localmente en el área del muñón provoca un desgaste localizado del revestimiento. Por esta razón, es necesario variar el lado de adición de mineral al convertidor.

Supervisión del desgaste del revestimiento y mantenimiento del revestimiento

El seguimiento del desgaste del revestimiento se realiza mediante la medición del espesor del revestimiento mediante tecnología láser. Esta técnica utiliza la medición del espesor del revestimiento con la ayuda de un rayo láser. Para este propósito, se encuentran disponibles máquinas de medición láser especiales. Es recomendable medir el espesor del revestimiento una vez al día para conocer el perfil del revestimiento del convertidor durante su funcionamiento. Cuando el grosor del revestimiento se reduce a un cierto nivel, entonces comienza la implementación de técnicas de mantenimiento del revestimiento.

Se emplean varias prácticas de mantenimiento del revestimiento para mejorar la vida útil del revestimiento en un convertidor. Estos se dan a continuación.

- Recubrimiento de escoria:el recubrimiento de escoria es básicamente una técnica de sacudir el convertidor para crear un revestimiento de escoria que funcione. Es un arte que requiere una atención considerable durante la operación del convertidor. Las acciones necesarias para que la práctica de recubrimiento con escoria tenga éxito son (i) seleccionar el tipo correcto de escoria, (ii) acondicionar la escoria después de la cantidad correcta y adecuada de adiciones, (iii) balancear correctamente el convertidor, (iv) desechar la escoria cuando necesario, y (v) recubrir cuando sea el mejor momento. Estos elementos deben estar bien planificados y correctamente ejecutados para un recubrimiento de escoria adecuado. La clave para el éxito del recubrimiento con escoria es seguir las reglas establecidas. El recubrimiento de escoria tarda entre 1 y 2 minutos.

- Salpicadura de escoria:la técnica de salpicadura de escoria, un desarrollo relativamente reciente, ha contribuido a mejorar significativamente la vida útil del revestimiento del convertidor. La salpicadura de escoria, como sugiere su nombre, utiliza escoria residual del proceso de fabricación de acero, que se acondiciona y enfría para aumentar su refractariedad y proporcionar un revestimiento en la superficie refractaria para que actúe como revestimiento de desgaste en el golpe posterior. La escoria viscosa líquida se sopla por medio de nitrógeno a alta presión en la parte superior del convertidor (cono) donde se adhiere al revestimiento de trabajo del convertidor. La técnica de salpicadura de escoria necesita unos minutos del tiempo del convertidor después del golpeteo del calor anterior y antes del inicio del calor siguiente. La técnica de salpicadura de escoria se ha desarrollado para contrarrestar la erosión y producir un revestimiento de congelación en un convertidor. La escoria salpicada actúa como un revestimiento de trabajo durante los calentamientos posteriores. Se ha convertido en una poderosa herramienta para aumentar la vida útil del revestimiento del convertidor. Implica el uso de una lanza de oxígeno para inyectar nitrógeno en la escoria residual. Se conocen dos prácticas de salpicadura de escoria, a saber i) con el convertidor vacío de acero y toda la escoria dentro del convertidor ii) con el baño de acero fundido y la escoria en el convertidor. El segundo método se usa principalmente para recubrir los muñones y la parte superior del convertidor. La práctica del soplado se diferencia en dos técnicas. La salpicadura de escoria requiere de 2 a 3 minutos y se realiza con el convertidor en posición vertical. El flujo de nitrógeno se controla en función de la altura de la lanza y, por lo general, está automatizado.

- Gunning:esta técnica ayuda a prolongar la vida útil del revestimiento. Consiste en material refractario gunitado a base de MgO, normalmente un monolítico en las áreas que experimentan un desgaste severo, como los muñones, el área de impacto de la chatarra y la línea de escoria. El gunitado generalmente se realiza solo en las áreas selectivas y después del colado de acero y escoria. Se utiliza un tipo de pistola de tirador para que el proceso de disparo se encuentre con un entorno hostil del proceso. Los materiales de gunitado son normalmente a base de agua. Se ha investigado mucho sobre los materiales de gunitado y su calidad se mejora continuamente. Ya que gunitar material tiene un costo. La cantidad de gunitado debe equilibrarse con el costo específico de los refractarios durante la fabricación del acero.

- Reparación de ladrillos:esta técnica se usa normalmente para reconstruir el fondo erosionado. Una vez finalizada la colada de acero y la colada de escoria, se mantiene algo de escoria en el convertidor. A la escoria líquida se le añaden ladrillos refractarios convertidores gastados gruesos o quebrados. Se necesita un total de 30 a 60 minutos de tiempo adicional para lograr la solidificación de la escoria. El refractario gastado debe ser grueso para poder reforzar la escoria líquida.

Proceso de manufactura

- Factores que afectan el rendimiento del polvo de tungsteno

- ¿Qué es la acería básica con oxígeno?

- Factores que afectan la capacitancia

- Factores que afectan la inductancia

- Factores que afectan la calidad de corte de la máquina de corte por láser

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Revestimiento refractario de un horno de oxígeno básico

- Papel del MgO en la prevención de la corrosión del revestimiento en hornos de oxígeno básico

- Sistema básico de limpieza y recuperación de gas de horno de oxígeno

- Química de la siderurgia por horno de oxígeno básico

- Factores que afectan el costo del corte por láser