Máquina de colada continua y su equipo

Máquina de colada continua y sus equipos

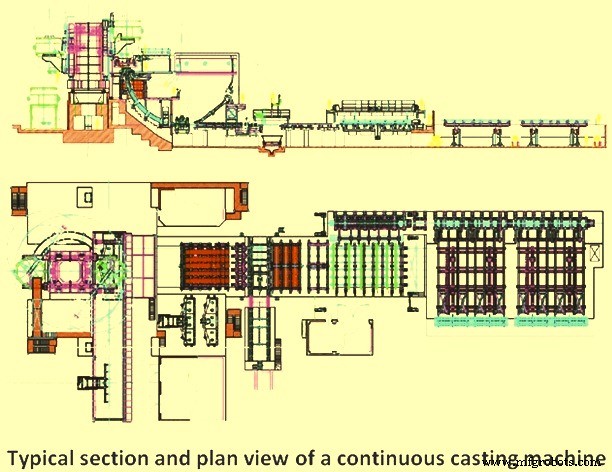

La colada continua (CC) es un método para producir una hebra sólida infinita a partir de acero líquido solidificándola continuamente a medida que se mueve a través de una máquina CC. Es la ruta de proceso predominante en una planta siderúrgica moderna que vincula la fabricación de acero y la laminación en caliente. En la figura 1 se muestra una sección típica y una vista en planta de una máquina CC.

Fig. 1 Sección típica y vista en planta de una máquina CC

Tipos de máquinas de colada continua

Las máquinas CC han evolucionado del tipo de máquina estrictamente vertical a las máquinas curvas para limitar la altura de instalación mientras se siguen utilizando altas velocidades de fundición. En los últimos años, se están construyendo máquinas CC de diseño mecánico más sofisticado. Estas máquinas aplican varias técnicas para lograr velocidades de fundición más altas y rendimientos más altos y son con enderezamiento progresivo o flexión progresiva sobre un núcleo líquido. Los principales tipos de máquinas CC que están en funcionamiento en estos días se detallan a continuación.

- Máquina CC vertical simple con molde recto y corte en posición vertical

- Máquina CC vertical con un molde recto junto con un solo punto de doblado y enderezado

- Máquina CC vertical con molde recto junto con plegado y enderezado progresivo

- Máquina tipo arco con molde curvo y enderezado

- Máquina tipo arco con molde curvo y enderezado progresivo

En todos los casos, el doblado y enderezado se suele realizar en uno o varios pasos. El doblado y enderezado en varios pasos reduce las tensiones mecánicas y reduce el riesgo de agrietamiento de los hilos. La primera máquina CC que se construyó para CC de acero líquido fue una máquina CC vertical simple. Luego, más tarde, el desarrollo condujo a muchos tipos de máquinas CC con varias formas de doblar y enderezar. El principal objetivo de estos desarrollos ha sido construir máquinas CC más bajas y sencillas con menor necesidad de espacio, menores costes de inversión y alta flexibilidad en la producción y el mantenimiento. Uno de los principales problemas de una máquina CC vertical es que la distancia entre el molde y el punto de corte es limitada. Debido a esto, la velocidad de fundición es baja y una velocidad baja significa una tasa de producción baja. La ventaja de la máquina CC vertical es que no hay flexión ni enderezamiento de la hebra. En el caso de torones de gran tamaño, la tensión causada por la presión ferrostática del acero líquido dentro del torón puede provocar el abultamiento de la cubierta del torón solidificado.

El alto abultamiento puede conducir a la formación de defectos severos como segregaciones y grietas. Por lo tanto, es muy importante sostener la hebra lo suficiente para evitar que se combe. Cuanto más alta es la máquina, mayor es el riesgo de abultamiento. Esta es también una de las razones para el desarrollo de las máquinas inferiores, es decir, ruedas giratorias dobladas o arqueadas.

Una característica importante de la colada continua es la eliminación de inclusiones no metálicas del acero líquido. Debido a su menor densidad en comparación con el acero líquido, las inclusiones pueden flotar desde el líquido. En las máquinas CC rectas, las inclusiones pueden flotar más fácilmente hacia el menisco (superficie líquida cerca de la pared del molde) que en las máquinas CC tipo arco. Esto se debe a que en las máquinas CC de tipo arco, algunas inclusiones se pueden adherir al arco interior de la cubierta del torón, cuando fluyen hacia arriba. Esto puede verse como una mayor cantidad de inclusiones, pero también como una distribución desigual de las inclusiones en la hebra colada. Por lo tanto, las máquinas CC de tipo de flexión vertical o vertical tienen la ventaja de que las inclusiones pueden flotar mejor hasta el menisco que en las máquinas CC de tipo arco. En estos días, el tipo de máquina CC más común es el tipo arco con molde curvo. La hebra sale de este molde curvo en arco sin necesidad de doblar después del molde y solo con enderezar en la parte inferior de la máquina CC. En el caso de cordones más grandes, especialmente con losas, las máquinas CC de doblado vertical también son cada vez más populares debido a la creciente necesidad de limpieza. De todos modos, es importante saber que muchas otras cosas además del diseño de la máquina CC afectan la limpieza y la calidad del acero.

Las máquinas CC normalmente se nombran de acuerdo con las dimensiones de la hebra, como máquinas CC de tochos, tochos y planchones, etc. También hay máquinas CC para moldear redondos y otras formas, como vigas en bruto.

La fundición de losas delgadas, la fundición de tiras en línea y la fundición de forma casi neta (hueso de perro) son algunos de los últimos desarrollos en el campo de las máquinas CC.

Las máquinas CC horizontales tienen algunas ventajas de baja altura y bajos costos de construcción sobre las máquinas CC convencionales. Este tipo de máquinas CC se han utilizado para la colada continua de muchos metales como el cobre y las aleaciones de cobre, pero para el acero, la tecnología es tan compleja que no se usa mucho para la colada continua de acero líquido.

La elección entre los tipos de máquinas de fundición depende de una optimización compleja de los requisitos específicos de la instalación para la productividad de la máquina CC, la calidad del producto, la complejidad de la máquina y el costo. Con la introducción de los diseños más nuevos, ha habido una adopción creciente de las máquinas CC tipo arco con moldes curvos para CC de losas y, en menor medida, para CC de palanquillas y tochos. Las máquinas CC curvas normalmente son más simples de construir (menor costo) y mantener que las verticales con máquinas dobladoras, ya que se elimina el doblador. Sin embargo, para algunos grados de acero, por ejemplo, los grados de placa, la calidad y las limitaciones de velocidad de fundición eran anteriormente más restrictivas en estas máquinas curvas. Recientemente, con los desarrollos tecnológicos de las prácticas de acero limpio y la agitación electromagnética, las máquinas CC curvas han superado estas restricciones. En general, la complejidad del proceso de fundición y de la máquina varía mucho entre los tipos de productos que se están fundiendo (palanquilla, tochos o desbastes, etc.). Esto se debe a las características termomecánicas de las secciones fundidas y a las diferentes aplicaciones del producto fundido.

Las secciones de palanquilla son autoportantes en la zona de enfriamiento secundaria, mientras que las losas generalmente no lo son. Por lo general, las máquinas CC de palanquilla tienden a tener un diseño simple, con corrientes de vertido abiertas, controles automáticos limitados y sin soporte de rodillos en la zona de enfriamiento secundaria. Por otro lado, las máquinas CC de planchón son complejas y utilizan la gama total de subsistemas, como la protección total del flujo, los controles informáticos y la contención total de rollos en toda la máquina CC. Las máquinas Bloom CC son intermedias entre estos dos extremos.

Equipo de máquina de colada continua

Los equipos principales de una máquina CC son (i) la torreta de la cuchara junto con el sistema de pesaje de la torreta y el manipulador de la tapa de la cuchara, (ii) la artesa y el carro de la artesa junto con el sistema de pesaje de la artesa, el precalentador y el secador de la artesa, (iii) la oscilación del molde y del molde junto con control de nivel de molde y agitador electromagnético, (iv) enfriamiento secundario que consiste en enfriamiento de torones, contención y guía de torones, (v) extracción y enderezamiento, (vi) barra simulada, estacionamiento de barra simulada y unidad de rodillo de desconexión de barra simulada, (vii) rodillo prensador y unidad de corte de soplete, (viii) Sistema de identificación de productos, y (ix) Mesa de rodillos y sistema de descarga de productos. Algunos de estos equipos se describen con más detalle a continuación.

Torreta de cucharones

Una parte muy importante de una máquina CC es la torreta de cuchara. Se monta en la base de hormigón armado. Sostiene las cucharas hirvientes de acero, que pueden pesar hasta 300 t. Por medio de la torreta de cucharas, las cucharas llenas de acero se giran alternativamente a la posición de vertido y carga. Esta función asegura el funcionamiento ininterrumpido de la máquina CC. Mientras se vacía un cucharón, se proporciona un cucharón lleno en el otro lado.

Los rodamientos de la torreta de cuchara, a pesar de estar sometidos a fuerzas elevadas y momentos de vuelco considerables, alcanzan vidas útiles de más de 10 años.

La torreta de cucharas soporta las cucharas y su sistema hidráulico con brazos giratorios tiene el mecanismo que permite subir y bajar las cucharas manteniendo una posición horizontal. También se incorpora una celda de carga de galgas extensiométricas en la torreta de la cuchara para permitir que el peso de las cucharas se controle continuamente. El motor de CA de frecuencia variable se usa normalmente para el mecanismo de transmisión. La torreta de cuchara generalmente tiene un mecanismo de respuesta de emergencia disponible para garantizar la seguridad de los operadores en caso de emergencia. También dispone generalmente de boca de hombre lo que asegura su fácil mantenimiento. También suele estar equipado con el manipulador de tapa de cuchara.

Tundish

Las funciones principales de la artesa son las de ser un depósito de acero entre la cuchara de acero y el molde, y en el caso de las máquinas CC de varios hilos, distribuir el acero líquido en los diferentes moldes. El primer punto es de especial importancia durante el cambio de cuchara. Además de ser un depósito de acero líquido, la artesa se utiliza cada vez más como recipiente de un reactor metalúrgico destinado a mejorar el control de la limpieza, la temperatura y la composición del acero.

Las artesas suelen tener una forma alargada y geométricamente simple. Hay muchos tipos y formas de artesas. Un diseño de artesa común para las máquinas CC de palanquillas y tochos de hilos múltiples es una forma de artesa con una caja de vertido desplazada en el punto medio, mientras que para las máquinas CC de planchones, la artesa es una caja corta o con forma de tina. El chorro de vertido de la cuchara se dirige hacia abajo a una posición en el fondo de la artesa que está protegida con una almohadilla de vertido resistente al desgaste. Esta posición suele ser lo más alejada posible de la boquilla de la artesa para minimizar la turbulencia. En otros lugares, la artesa está revestida con ladrillos refractarios o tablas. Los vertederos y presas se utilizan como dispositivos de control de flujo que aumentan el tiempo de residencia y reducen los efectos perjudiciales de la turbulencia en la superficie de acero líquido, las corrientes de acero líquido que ingresan al molde y las zonas muertas.

Boquillas para proteger el flujo de vertido contra la reoxidación entre la cuchara y la artesa y la artesa y el molde se utilizan hoy en día en casi todas las máquinas CC, al menos cuando se funden aceros de alta calidad. Tanto las boquillas controladas por tapón como las compuertas deslizantes de varios diseños se utilizan para controlar el flujo de acero desde la cuchara hasta la artesa y desde la artesa hasta el molde. La superficie libre del acero líquido en la artesa generalmente se cubre con escoria para evitar la reoxidación y las pérdidas de calor del acero líquido.

La velocidad de descarga del acero líquido está controlada por el orificio de la boquilla y la presión ferrostática (altura del acero líquido en la artesa) sobre la boquilla. Se seleccionan diferentes orificios según el tamaño de la sección que se va a fundir y la velocidad de fundición requerida. Las boquillas controladas por varilla de tope se utilizan para colar losas y secciones grandes cuando se producen aceros calmados con aluminio. En esta aplicación, la tasa de descarga de acero líquido a través de la boquilla se controla de forma manual o automática mediante el ajuste de la cabeza del tapón en relación con la apertura de la boquilla. Las boquillas sobredimensionadas anteriores se usaban para fundir aceros calmados con aluminio debido a la acumulación de alúmina, de modo que la cabeza del tapón podía levantarse para compensar la reducción del caudal.

Los desarrollos recientes en las prácticas de desoxidación, junto con el uso de burbujeo de argón a través del cabezal del tapón y las unidades de boquilla, han minimizado el problema de acumulación de alúmina. Otro desarrollo en el control del flujo de acero líquido desde la artesa es la aplicación de sistemas de compuertas deslizantes que son similares a los empleados en las cucharas. Estos sistemas de compuerta también pueden brindar la capacidad de cambiar las boquillas durante el colado, así como cambiar el tamaño de la boquilla.

El carro de artesa generalmente adopta el diseño medio suspendido y está montado en la plataforma de operación principal. Por lo general, es accionado hidráulicamente y se usa para sostener y transportar la artesa para fundición o calentamiento. También incorpora un mecanismo de pesaje para la medición del peso que permite monitorear continuamente el peso del acero líquido.

Molde

El molde es el corazón de la máquina CC y el origen de muchos defectos puede estar relacionado con los fenómenos que tienen lugar en el molde. De ahí que los fenómenos de los mohos y su control sean de especial importancia. La función principal del molde es establecer una cubierta sólida lo suficientemente fuerte como para contener su núcleo líquido al entrar en la zona de enfriamiento por pulverización secundaria. Los elementos clave del producto son la forma, el grosor de la cubierta, la distribución uniforme de la temperatura de la cubierta, la calidad interna y superficial libre de defectos con una porosidad mínima y pocas inclusiones no metálicas.

El molde es una estructura de caja de extremos abiertos que contiene un revestimiento interior fabricado con una aleación de cobre que sirve como interfaz con el acero líquido que se está colando y proporciona la forma deseada a la sección de colada. El revestimiento está rígidamente conectado a una estructura de soporte exterior de acero.

Los moldes pueden ser moldes tubulares o moldes de placas, y dependiendo del tipo de máquina CC, pueden ser rectos o curvos. Para secciones transversales de torones más grandes, como para losas, normalmente se utilizan moldes de placa. El material del molde tiene que cumplir muchos requisitos. Los materiales del molde generalmente consisten en cobre y algunas aleaciones de cobre. Para evitar el desgaste del material de cobre, los moldes suelen recubrirse con cromo u otro material duro. El molde se enfría con agua y este enfriamiento se denomina enfriamiento primario. Para evitar la ebullición o la formación de burbujas en los canales de agua, lo que hace que el enfriamiento sea inestable, la velocidad del agua en los canales debe ser lo suficientemente rápida, incluso hasta 10 m/seg o más, y la temperatura del agua no debe exceder los 50 grados C. También es importante que el agua esté limpia y que no se pueda aceptar ningún depósito en la superficie enfriada.

El acero se contrae a medida que se solidifica y se enfría. Como resultado, los moldes normalmente son cónicos o multicónicos para compensar la contracción de la hebra así como para asegurar un buen contacto entre el molde y la carcasa y así asegurar una transferencia de calor buena y suave desde la carcasa al molde. Para evitar la alta fricción entre el molde y el acero, el molde oscila y el polvo de fundición (o aceite en algunos casos) se usa como lubricante. El polvo de colado es muy efectivo para mantener baja la fricción del molde y alta la calidad de la superficie de la hebra. El polvo de fundición se agrega a la superficie de acero manualmente o utilizando alimentadores de polvo automáticos. Es importante tener una reserva estable de polvo de fundición líquido en la parte superior del nivel de acero para garantizar la alimentación constante y uniforme del polvo líquido en la interfaz molde-acero.

Hay dos tipos de diseño de molde:(i) molde tubular y (ii) molde de placa. Los moldes tubulares consisten convencionalmente en un revestimiento de cobre de una pieza que generalmente tiene paredes relativamente delgadas y está restringido a coladas de palanquillas y tochos más pequeños. Los moldes de placa consisten en un revestimiento de cobre de 4 piezas unido a placas de acero. En algunos diseños de moldes de placas, el par opuesto de placas se puede ajustar en posición para proporcionar diferentes tamaños de sección. Por ejemplo, el ancho de la losa se puede cambiar colocando las placas frontales estrechas y el espesor de la losa se puede cambiar modificando el tamaño de las placas frontales estrechas. El molde de placa es inherentemente más adaptable que el molde tubular de configuración fija. Además de permitir cambios de tamaño, también se pueden realizar cambios en la conicidad del molde (para compensar las diferentes características de contracción de los diferentes grados de acero), así como la facilidad de fabricación y reacondicionamiento.

Durante la operación de fundición, el revestimiento de cobre está sujeto a distorsión (un cambio en las dimensiones internas del molde). Es causado principalmente por el desgaste y la deformación del molde debido a tensiones térmicas y mecánicas.

El control de la transferencia de calor en el molde se logra mediante un sistema de agua de enfriamiento por convección forzada, que normalmente está diseñado para adaptarse a las altas tasas de transferencia de calor que resultan del proceso de solidificación. En general, el agua de enfriamiento ingresa por el fondo del molde, pasa verticalmente a través de una serie de canales de agua paralelos ubicados entre la pared exterior del molde y una camisa de contención de acero, y sale por la parte superior del molde. Los parámetros de control primarios son a saber (i) el volumen de agua a la temperatura, presión y calidad del agua requeridas, y (ii) la velocidad del flujo del agua uniformemente a través de los pasajes alrededor del perímetro del revestimiento del molde.

La oscilación del molde es necesaria para minimizar la fricción y el atascamiento de la capa que se solidifica y evitar el desgarro de la capa y las roturas del acero líquido, que pueden causar estragos en el tiempo de inactividad de los equipos y las máquinas debido a la limpieza y las reparaciones. La fricción entre la carcasa y el molde se reduce mediante el uso de lubricantes para moldes, como aceites o fundentes en polvo. La oscilación se logra hidráulicamente o mediante levas o palancas accionadas por motor que soportan y alternan (u oscilan) el molde.

Principalmente se utilizan levas accionadas por motor, que soportan y alternan el molde. Los ciclos de oscilación del molde son muchos y variados con respecto a la frecuencia, la amplitud y el patrón. Muchos sistemas de oscilación están diseñados para que el ciclo se pueda cambiar cuando se funden diferentes tamaños de sección en grados de acero en la misma máquina CC. Sin embargo, hay una característica que se ha adoptado, casi sin excepción, que aplica una franja negativa a la capa de solidificación. La tira negativa se obtiene diseñando la "carrera descendente" del ciclo de modo que el molde se mueva más rápido que la velocidad de extracción de la sección que se va a moldear. En estas condiciones, se desarrollan esfuerzos de compresión en la capa de solidificación que tiende a sellar las fisuras superficiales y la porosidad y, por lo tanto, aumenta la resistencia de la capa. Durante la parte del ciclo de "carrera ascendente", el molde regresa muy rápidamente a la posición inicial y luego se repite el ciclo. Así, la forma del ciclo oscilante no es simétrica con respecto al tiempo.

Los sistemas de agitación electromagnética (EMS) crean la fuerza electromagnética, que actúa en cada unidad de volumen de acero y provoca un movimiento de agitación en el acero líquido. Un sistema EMS consta de (i) paquete de energía que incluye transformador y distribuidor de energía de alto y bajo voltaje, (ii) convertidor de frecuencia, (iii) agitador, (iv) monitor/controlador y (v) sistema de agua de refrigeración. La aplicación de la técnica de agitación electromagnética (EMS) promueve la formación de una zona cristalina equiaxial en la hebra. Provoca el refinamiento de la estructura de solidificación, la reducción del contenido de inclusiones y la mejora de la calidad de la superficie, la subsuperficie y la estructura interna del producto fundido.

Refrigeración secundaria

Por lo general, el sistema de enfriamiento secundario se compone de una serie de zonas, cada una de las cuales es responsable de un segmento de enfriamiento controlado de la hebra de solidificación a medida que avanza a través de la máquina. El medio rociado es agua o una combinación de aire y agua.

Las tres formas básicas de transferencia de calor que ocurren en esta región son las siguientes.

- Radiación:es la forma predominante de transferencia de calor en las regiones superiores de la cámara de enfriamiento secundaria.

- Conducción:a medida que el producto pasa a través de los rollos, el calor se transfiere a través de la cubierta como conducción y también a través del grosor de los rollos, como resultado del contacto asociado. Esta forma de transferencia de calor sigue la ley de Fourier. Esta forma de transferencia de calor también se produce a través de los rodillos de contención.

- Convección:este mecanismo de transferencia de calor ocurre cuando las gotas de agua rociada o la niebla se mueven rápidamente desde las boquillas de rociado, penetrando la capa de vapor junto a la superficie de acero, que luego se evapora.

Específicamente, la transferencia de calor de refrigeración secundaria cumple las siguientes funciones.

- Mejore y controle la tasa de solidificación y, para algunas máquinas CC, logre una solidificación completa en esta región

- Regulación de la temperatura de la hebra mediante el ajuste de la intensidad del agua de pulverización

- Enfriamiento de contención de máquinas

Contención de hilos

En las máquinas CC, se requiere que la barra colada esté sostenida por rodillos y guiada desde el plano vertical al horizontal. La región de contención es una parte integral del área de enfriamiento secundario. Una serie de rodillos de retención contiene la hebra, que se extiende a lo largo de las caras opuestas de la hebra. También puede ser necesaria la contención del rollo de borde. El enfoque de esta área es proporcionar guía y contención de hebras hasta que la cubierta solidificada se sostenga por sí misma.

Con el fin de evitar compromisos en la calidad del producto de acero, se debe hacer una cuidadosa consideración para minimizar las tensiones asociadas con la disposición de los rodillos y el desdoblamiento de las hebras. Por lo tanto, el diseño de los rollos, incluido el espacio y los diámetros de los rollos, se selecciona cuidadosamente para minimizar el abultamiento entre los rollos y las tensiones en la interfaz líquido/sólido.

Para restringir las deflexiones, los rodillos se apoyan en varios rodamientos. Estos rodamientos están sujetos a altas cargas, bajas velocidades, salpicaduras de agua y altas temperaturas. Los rodillos normalmente están soportados en rodamientos de rodillos a rótula y rodamientos de rodillos cilíndricos de varios diseños (abiertos, sellados, no partidos o partidos). En los segmentos superiores se utilizan generalmente rodamientos de agujas.

El soporte de la hebra requiere mantener la forma de la hebra, ya que la hebra en sí misma es una capa que se solidifica y contiene un núcleo líquido que posee fuerzas ferrostáticas abultadas debido a la presión principal relacionada con la altura de la máquina. El área de mayor preocupación está en la parte superior de la máquina. Aquí, la fuerza de abultamiento es relativamente pequeña, pero el caparazón es más delgado y más débil. Para compensar esta debilidad inherente y evitar la ruptura de la carcasa y las fugas de acero líquido resultantes, el diámetro del rollo es pequeño con un espacio reducido. Justo debajo del molde, las cuatro caras suelen estar soportadas, y solo las caras anchas están soportadas en las regiones más bajas de la máquina.

Doblar y enderezar

De igual importancia para la contención de torones y la guía desde el plano vertical al horizontal son las fuerzas de flexión y enderezamiento. A medida que se produce el desdoblamiento, el radio exterior de la cubierta sólida está bajo tensión, mientras que el radio interior está bajo compresión. La deformación resultante está determinada por el radio del arco junto con las propiedades mecánicas del grado de acero que se va a fundir. Si la deformación a lo largo del radio exterior es excesiva, pueden producirse grietas que afecten gravemente a la calidad del acero. Estas deformaciones suelen minimizarse mediante la incorporación de un proceso de enderezado multipunto, en el que los radios se vuelven progresivamente más grandes para enderezar gradualmente el producto en el plano horizontal.

Barra ficticia

Las barras ficticias suelen ser de diferentes tipos según su diseño. Estas son (i) barras ciegas rígidas, (ii) barras ciegas con partes móviles rígidas y secciones expandibles (neumáticas), y (iii) barras ciegas con partes móviles (tipo cadena).

Las barras ficticias de tipo rígido son fáciles de operar y tienen un diseño simple. Tienen confiabilidad operativa. Las barras ciegas tipo cadena se utilizan en cualquier tipo de máquinas CC. Dependiendo de la movilidad de los tramos, las cadenas de barras ciegas pueden tener tramos rígidos o extensibles. Las barras ciegas con secciones rígidas están equipadas con mecanismos hidráulicos de movimiento y sujeción de rollos. Las barras falsas con secciones expandibles se utilizan con sujeción de rodillos de tipo resorte. Algunos operadores de CC prefieren usar barras ciegas rígidas para máquinas CC de múltiples torones de tipo radial, lo que permite acelerar el proceso de preparación del torón de la máquina CC.

La barra ficticia rígida es una viga curva de la misma sección que se va a colar en la máquina CC. El haz se dobla para que coincida con el radio de curvatura del eje de proceso de la máquina CC. La alimentación de la barra ficticia rígida en el molde se realiza hacia arriba a través de la guía de rodillos de la máquina. Las barras ficticias rígidas son fáciles de fabricar y usar.

El diseño de la cabeza de una barra ficticia se basa en el método de alimentación, colocación en el molde, instalación del sellado y enfriamiento, así como el método de conexión y separación de la sección de fundición. El dispositivo para la extracción y almacenamiento de barras ficticias está diseñado para cada hebra en particular. La entrega y la alimentación de las barras ficticias en el molde, su separación de la sección de fundición y su extracción después de tirar a través de las guías de rodillos y el mantenimiento en la posición de reposo se realizan por medio de máquinas especiales, que a menudo están equipadas con mecanismos auxiliares especiales. Las barras ficticias se pueden introducir en el molde de dos maneras, a saber, hacia abajo y hacia arriba.

Instalaciones más allá de la sección de doblado y enderezado

Después del enderezamiento, la hebra se transporta sobre mesas de rodillos a una máquina cortadora donde se corta la sección a la longitud deseada. Hay dos tipos de máquinas de corte, a saber (i) sopletes de oxígeno y combustible y cizallas mecánicas. Los sopletes de oxicombustible se emplean para secciones grandes, como losas y tochos. Las palanquillas se cortan con sopletes o cizallas. Después de cortar a la longitud deseada, el producto fundido pasa por el sistema de identificación del producto, donde la identificación del producto se perfora o se pinta. Después de esto, dependiendo de la forma o el grado, la sección de acero fundido se coloca en almacenamiento intermedio o se carga en caliente en el horno de recalentamiento para laminación en caliente o se vende como un producto semiacabado. En el caso de secciones más pequeñas, el producto fundido se transfiere a los lechos de enfriamiento, que son predominantemente del tipo de balancín giratorio para mantener la rectitud del producto.

Proceso de manufactura

- Fresadoras - Introducción y tipos discutidos

- ¿Qué es la máquina perforadora? - Tipos y aplicación

- Máquina de torneado de un solo husillo y más

- ¿Qué rasgos definen las máquinas y los equipos industriales?

- Máquinas CNC:tipos, piezas y beneficios

- El proceso de fundición de bronce y sus usos

- Una breve introducción a las máquinas biseladoras y maquinarias relacionadas

- Acerca de las máquinas de taladrado y roscado

- La Máquina Molino y sus Diferentes Subcategorías

- Principio de funcionamiento del proceso de fundición a presión y sus aplicaciones.

- Principio de funcionamiento de una máquina tragamonedas y su mecanismo.