Fabricación de acero con dióxido de carbono ultrabajo – ULCOS

Fabricación de acero con dióxido de carbono ultrabajo:ULCOS

El cambio climático ha sido identificado por la industria siderúrgica en todo el mundo como un desafío ambiental importante durante más de dos décadas y media. Mucho antes de los hallazgos del Panel Intergubernamental sobre el Cambio Climático (IPCC) en 2007, los principales productores de acero reconocieron que se necesitaban soluciones a largo plazo para abordar las emisiones de dióxido de carbono (CO2) producidas durante la producción de acero.

Como resultado, la industria del acero ha sido muy proactiva en la mejora del consumo de energía y la reducción de las emisiones de gases de efecto invernadero (GEI).

El gas de efecto invernadero de mayor relevancia para la industria siderúrgica mundial es el dióxido de carbono (CO2). Según la Asociación Mundial del Acero (WSA), en promedio, se emiten 1,8 toneladas de gas CO2 por cada tonelada de acero producido. Según la Agencia Internacional de la Energía (AIE), en 2010 la industria siderúrgica representó aproximadamente el 6,7 % del total mundial de emisiones de CO2.

Las emisiones de CO2 por tonelada de acero bruto producido son ahora alrededor de un 50 % más bajas, lo que se ha traducido en una reducción drástica del impacto climático en el sector siderúrgico. Las mejores plantas siderúrgicas ahora operan cerca de los límites termodinámicos establecidos por las tecnologías actuales de producción de acero. Esto a su vez significa que los productores de acero están limitados en cuánto más pueden mejorar su eficiencia energética. Dado que ya se han logrado la mayoría de los principales ahorros de energía, no es posible lograr grandes reducciones adicionales en las emisiones de CO2 con las tecnologías actuales.

La disminución de las emisiones de GEI (gases de efecto invernadero) ha significado aún más la introducción de tecnologías innovadoras. La reducción de las emisiones de CO2 al nivel que las políticas posteriores a Kyoto han requerido un pensamiento "fuera de la caja", ya que ha planteado desafíos específicos. No ha habido procesos sencillos listos para usar para el logro de este objetivo. Deben imaginarse profundos cambios de paradigma en la forma en que se produce el acero y deben diseñarse y desarrollarse las correspondientes tecnologías innovadoras. El tipo de reducciones que piden los gobiernos y los organismos internacionales requiere la invención e implementación de tecnologías de producción radicalmente nuevas.

Este es el trasfondo de la creación del programa ULCOS (Ultra-Low CO2 Steelmaking), una iniciativa cooperativa europea de investigación y desarrollo lanzada en 2004 como consecuencia del protocolo de Kioto. ULCOS busca formas de lograr más reducciones drásticas en las emisiones de CO2 de la producción de acero. El objetivo clave del programa es buscar rutas de proceso innovadoras que puedan, en el futuro, cuando estén completamente desarrolladas, demostrar el potencial de grandes reducciones en las emisiones de CO2 para la producción de acero a partir de mineral de hierro. El programa tiene como objetivo reducir las emisiones de CO2 en comparación con las tecnologías de producción actuales en un mínimo del 50 %. Alcanzar un objetivo tan ambicioso requiere el tipo de cambio de paradigma en la producción de acero que cambiará la forma en que las plantas siderúrgicas operan actualmente en todo el mundo. ULCOS es parte de un programa mundial de la industria siderúrgica diseñado para identificar tecnologías de fabricación de acero con el potencial de una reducción sustancial del CO2. Bajo este programa se está intentando encontrar una respuesta para fabricar acero de la forma más sostenible.

Los miembros del programa ULCOS son un consorcio de 48 empresas y organizaciones europeas de 15 países europeos, incluidas las principales empresas siderúrgicas de la Unión Europea (UE), socios de energía e ingeniería, institutos de investigación y universidades. También cuenta con el apoyo de la Comisión Europea. ULCOS es un programa europeo, sin embargo, es el esfuerzo más grande en la industria del acero en todo el mundo que busca de manera proactiva soluciones a la amenaza del calentamiento global. La experiencia del consorcio abarca desde la fabricación de acero hasta la producción de biomasa y el almacenamiento geológico de CO2, e incluye ingeniería de procesos, economía de la energía y estudios prospectivos sobre el cambio climático.

Hoy, ULCOS es la iniciativa más grande dentro de la industria siderúrgica mundial que busca proactivamente soluciones a la amenaza del calentamiento global. Los socios de ULCOS financian el 60 % del presupuesto de 75 millones EUR. La Comisión Europea aporta el 40 % restante a través de sus programas marco de IDT (investigación y desarrollo tecnológico) y los programas RFCS (Research Fund Coal Steel). Ambos están creados para promover la investigación industrial y el desarrollo tecnológico dentro de Europa.

La tecnología actual de producción de acero se basa en carbón, que se basa principalmente en carbono, en gas natural, que es una mezcla de carbono e hidrógeno, y en hornos de arco eléctrico basados en chatarra. Para identificar rutas de procesos pobres en CO2, tres posibles soluciones principales son (i) alejarse del carbón, llamado descarbonización, mediante el cual el carbono sería reemplazado por hidrógeno o electricidad, en procesos como la reducción de hidrógeno o la electrólisis del mineral de hierro, (ii) ) la introducción de CCS (captura y almacenamiento de carbono) y tecnologías de carbonatación mineral, y (iii) el uso de biomasa sostenible.

ULCOS es un gran programa cuidadosamente diseñado para enfrentar los desafíos complejos y de largo plazo que enfrenta la industria del acero, junto con la sociedad en su conjunto. El programa ULCOS tiene cuatro pasos, a saber (i) construcción de conceptos de procesos, (ii) demostración a gran escala, (iii) experimentación a gran escala de una primera planta comercial. (iv) despliegue de la tecnología en Europa y en el mundo. ULCOS, que era una iniciativa de investigación, actualmente se ha convertido en una iniciativa de demostración.

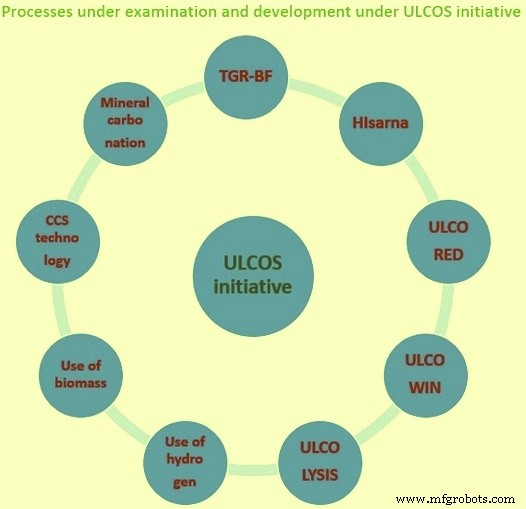

Se ha llevado a cabo una investigación considerable en el programa ULCOS desde su puesta en marcha en 2004. Un estudio de factibilidad inicial que duró de cuatro a cinco años investigó más de 80 rutas de tecnologías/conceptos en la fase inicial de su programa de investigación, utilizando modelos y enfoques de laboratorio para evaluar su potencial, en términos de emisiones de CO2, consumo de energía, coste operativo de fabricación de acero y sostenibilidad. Se han investigado varios conceptos en paralelo. Entre todos estos, las siguientes familias amplias de rutas de proceso han sido seleccionadas dentro del programa ULCOS para una mayor investigación y eventual escalamiento hasta un tamaño en el que la implementación comercial pueda hacerse cargo.

- Una variante de alto horno (BF) en la que el gas superior del BF pasa por la captura de CO2 y el gas reductor restante se reinyecta en la base del reactor, que además funciona con oxígeno puro en lugar de aire caliente ( aire). Este proceso ha sido denominado como el alto horno de reciclado de gas superior (TGR-BF). El flujo de gas rico en CO2 se envía al almacenamiento (tecnología CCS).

- Un proceso de reducción por fundición que se denomina proceso HIsarna. Este proceso se basa en la combinación de un ciclón caliente y un baño de fundición e incorpora algunas de las características tecnológicas del proceso HIsmelt. El proceso también utiliza oxígeno puro y genera gases de escape que están casi listos para el almacenamiento (tecnología CCS).

- Un proceso de reducción directa (DR) que se llama ULCORED. Este proceso produce DRI (hierro de reducción directa) en un horno de cuba, ya sea a partir de gas natural o gas de la gasificación del carbón. El gas de escape del pozo se recicla en el proceso después de capturar el CO2, que sale de la planta DR en una corriente concentrada y se almacena (tecnología CCS).

- Dos variantes del proceso de electrólisis llamadas ULCOWIN y ULCOLYSIS. ULCOWIN opera ligeramente por encima de los 100 grados C en una solución alcalina de agua poblada por pequeños granos de mineral (proceso de electroobtención). ULCOLYSIS opera a la temperatura de fabricación del acero con un electrolito de sal fundida hecho de una escoria (piroelectrólisis).

- Hay dos opciones más disponibles. El primero consiste en utilizar hidrógeno para la reducción directa, cuando y si está disponible sin huella de carbono. El segundo se basa en el uso de biomasa sostenible, cuya primera realización es el carbón vegetal producido a partir de plantaciones sostenibles de eucalipto cultivadas en países tropicales.

También se ha evaluado el uso de CCS y carbonatación mineral dentro de las nuevas tecnologías ULCOS. CCS ha sido identificado desde el principio como una solución poderosa. Sobre la carbonatación mineral se ha identificado que solo puede resultar en reducciones generales de emisiones moderadas, aunque importantes.

Los procesos bajo examen y desarrollo bajo el programa ULCOS se muestran en la Fig. 1

Fig. 1 Procesos bajo examen y desarrollo bajo el programa ULCOS

ULCOS ahora ha seleccionado cuatro conceptos de proceso, que han sido probados experimentalmente, que podrían conducir a una reducción de las emisiones de CO2 en más de la mitad en comparación con las mejores prácticas actuales. Estos conceptos ahora se están implementando en plantas de acero en funcionamiento en la segunda fase del proyecto ULCOS. Los resultados de la fase 2 del programa ULCOS pueden implementarse potencialmente en las plantas de producción dentro de unos 15 a 20 años. Los conceptos de proceso seleccionados son (i) la reingeniería del alto horno para incorporar CCS en el núcleo del proceso, (ii) reducción de fundición con capacidades de CCS, (iii) uso masivo de gas natural con tecnologías más pobres en CO2 que las actuales, (iv) fabricación de acero al hidrógeno y electrólisis de mineral de hierro.

El TGR-BF parece la solución más prometedora a corto plazo, ya que los BF existentes pueden adaptarse a la nueva tecnología. Esto puede mantener bajo cierto control los grandes gastos de capital que se necesitan para cambiar a las tecnologías de vanguardia. Además, el principio mismo del proceso genera ahorros de energía porque la captura de CO2 y el reciclaje del gas purificado desplazan los equilibrios químicos de alta temperatura (reacción de Boudouard) y utilizan coque y carbón con una mayor eficiencia dentro del BF de lo que es posible con la operación convencional. . Esto equilibra los costos adicionales incurridos por la captura y el almacenamiento, hasta cierto punto. El concepto propio que se aplica en el TGR-BF es el de captura de CO2 en proceso, con operación de oxígeno. La parte de oxígeno es similar a la operación de oxicombustible pero no es idéntica. La parte de reciclaje es original y es la razón clave por la que se obtienen algunos ahorros de energía y la correspondiente reducción en los costos operativos. Este concepto ha sido probado en un alto horno de laboratorio a gran escala en Luleå, Suecia, con un resultado positivo.

Donde existe la disponibilidad del gas natural, la ruta del proceso ULCORED es una opción atractiva. El concepto aplicado al proceso ULCORED es similar al concepto de TGR-BF y también incluye el uso de oxígeno puro y el reciclaje en el proceso del gas superior del eje, además de otras características como una serie de reactores de desplazamiento en el bucle de reciclaje. Para la validación de este concepto, está previsto que LKAB, un socio de ULCOS, construya un piloto de una tonelada/hora en Luleå en los próximos años.

El proceso HIsarna que se está desarrollando se convertirá en una opción disponible en los próximos años, probablemente para plantas siderúrgicas nuevas. El proceso HIsarna es ligeramente diferente de los procesos TGR-BF y ULCORED, ya que no implica un ciclo de reciclaje del gas. El gas de fundición se oxida al nivel del ciclón, donde se lleva a cabo cierta reducción junto con la combustión para precalentar y derretir el mineral. Hay un flujo a contracorriente del gas contra la corriente de hierro, en el que su energía química se agota por completo. Se ha erigido y probado una planta piloto de 8 toneladas/hora en el curso del programa ULCOS. La planta piloto se puso en marcha en abril de 2011. En la primera campaña la planta estuvo en funcionamiento del 18 de abril al 11 de junio de 2011. Hubo cuatro puestas en marcha. La primera puesta en marcha no tuvo éxito. Los otros tres emprendimientos tuvieron éxito. La tasa de inyección alcanzada fue del 60 % de la capacidad. Los datos disponibles de la operación han demostrado que el proceso funcionó como se esperaba, pero se necesitan más horas de funcionamiento para confirmarlo. El número de horas de funcionamiento estuvo por debajo de las expectativas. La segunda campaña comenzó el 16 de octubre de 2012. Continuó hasta finales de noviembre de 2012.

Los procesos de electrólisis se han desarrollado desde cero dentro del programa ULCOS y, por tanto, siguen operando a escala de laboratorio. Aunque tienen la promesa de cero emisiones, si tienen acceso a electricidad verde, se requiere tiempo para escalarlos a un tamaño comercial (10 a 20 años). El proceso ULCOWIN consiste en la electrólisis alcalina del mineral de hierro. La electrólisis se usa comúnmente para producir metales distintos del acero y requiere grandes cantidades de electricidad. El proceso dependería de una fuente de electricidad pobre en CO2, como la energía hidroeléctrica o nuclear. La ULCOLISIS es la electrólisis del óxido fundido. La electrólisis de óxido fundido funciona haciendo pasar una corriente eléctrica a través de escoria fundida alimentada con óxido de hierro. El óxido de hierro se descompone en hierro líquido y oxígeno gaseoso. No se produce CO2. Las emisiones del proceso se reducen aún más con una fuente de electricidad pobre en CO2.

En la fabricación de acero al hidrógeno, el hierro se reduce a partir del mineral de hierro a altas temperaturas (por encima de 1300 °C) y con tiempos de reacción muy cortos. No se emite CO2, pero la producción de hidrógeno requiere grandes cantidades de electricidad pobre en CO2. Este proceso también se puede operar con combustibles bajos en CO2 como el gas natural.

La fabricación de acero al hidrógeno depende en gran medida de la disponibilidad de hidrógeno verde, mientras que el uso de carbón vegetal, lejos de los países en crecimiento, requeriría la configuración de una logística compleja, incluida una infraestructura pesada en varios continentes.

ULCOS es una iniciativa a largo plazo de la industria siderúrgica. Está lleno de promesas pero también de riesgos y trampas, una situación probablemente similar a la que están viviendo otros sectores. Los riesgos están relacionados con la complejidad del tema, que exige el desarrollo y la implementación de tecnologías de punta en tiempos muy cortos. Se necesita paciencia, apoyo, sinceridad y determinación continua para que este programa se convierta en una iniciativa exitosa de la industria siderúrgica y logre la mayoría de los objetivos previstos.

Proceso de manufactura

- Acero al carbono frente a acero inoxidable

- Efectos del forjado en acero al carbono

- ¿Por qué el acero con bajo contenido de carbono no responde al endurecimiento por trabajo?

- Diferencias entre acero al carbono y acero inoxidable

- Sensor de dióxido de carbono de estado sólido

- ¿Qué es el acero inoxidable con alto contenido de carbono?

- ¿Qué es el acero al carbono medio?

- ASTM A595 Grado A Acero al carbono

- ASTM A595 Grado B Acero al carbono

- EN 10016-3 Grado C4D1

- EN 10016-3 Grado C2D1