Instalaciones de inspección y acondicionamiento de palanquillas

Instalaciones de inspección y acondicionamiento de palanquillas

Un porcentaje considerable de barras de acero y alambrón se utiliza para las partes relacionadas con la seguridad de los automóviles después de pasar por etapas de procesamiento posterior (procesamiento secundario y ternario). Los requisitos de calidad para estas barras de acero y alambrón se diversifican cada vez más en consideración de la trabajabilidad en la etapa de procesamiento secundario y ternario y las condiciones de uso de las partes de la máquina en las que se fabrican. Además, también ha aumentado la necesidad de garantizar la calidad en toda la longitud de las barras y alambrones de acero, y las plantas siderúrgicas deben aplicar estándares de calidad muy estrictos para cumplir con estos requisitos. Por este motivo, ha aumentado significativamente la importancia de la fiabilidad de la inspección y el acondicionamiento de palanquillas, que es el material de partida para la producción de barras de acero y alambrón.

Dependiendo de la aplicación, las palanquillas requieren inspección y acondicionamiento de la superficie para minimizar las imperfecciones de la superficie. Los métodos de inspección estándar consisten en la inspección visual de la superficie de la palanquilla bajo condiciones de luz blanca o la inspección de partículas magnéticas húmedas bajo luz ultravioleta negra. Normalmente, las plantas siderúrgicas granallan la superficie de la palanquilla para eliminar la cascarilla de laminación y mejorar la visibilidad de la superficie, según el tipo de condiciones superficiales que estén tratando de detectar. Las imperfecciones superficiales normalmente se marcan a medida que se detectan, y se acondicionan estas ubicaciones. Los métodos empleados suelen ser el esmerilado a máquina y, a veces, el escariado.

Las técnicas de inspección tradicionales (distintas del método visual), que se han alineado con las palanquillas laminadas, están todas condicionadas a la detección de defectos que tienen un componente de longitud importante, es decir, costuras, vueltas de laminación, machihembrados, etc. Las palanquillas coladas en continuo contienen, por otro lado, un tipo completamente diferente de defectos como poros, rasgaduras en las esquinas, marcas de reciprocidad, escoria atrapada, detenciones repletas, pieles dobles y traslapos, etc. Estos defectos necesitan un tipo diferente de equipo de inspección ya que las técnicas de inspección utilizadas en la inspección los equipos diseñados para inspeccionar palanquillas laminadas son de poca utilidad para la detección del nuevo tipo de defectos.

La inspección y el acondicionamiento de los lingotes juegan un papel muy decisivo en el aseguramiento de la calidad de los productos de barras y alambrón, porque un pequeño defecto en la superficie de un lingote se alarga durante el laminado y se convierte en un defecto extenso del producto, lo que requiere un costo considerable para el acondicionamiento y la calidad de fabricación. aseguramiento en toda la longitud del producto difícil. Por esta razón, es necesario que una planta siderúrgica tome las medidas necesarias para mejorar la capacidad de detección de defectos durante el proceso de inspección y acondicionamiento de la palanquilla mediante el uso de inspección mecanizada y automatizada y, por lo tanto, eliminando los errores sensoriales humanos durante la inspección.

Una línea de inspección y acondicionamiento de palanquillas tiene principalmente instalaciones que comprenden (i) recepción de palanquillas, (ii) mesas de rodillos para el movimiento de palanquillas, (iii) granalladora para limpiar la superficie de las palanquillas, (iv) instalaciones de enderezamiento de palanquillas, (v) inspección de palanquillas instalaciones, (vi) rectificadora automática de palanquillas, (vii) instalaciones de trituración manual de palanquillas, (viii) instalaciones de corte de palanquillas, (ix) marcado de palanquillas, y (x) rejilla para la eliminación de palanquillas. La línea de inspección y acondicionamiento de palanquilla debe satisfacer los siguientes requisitos.

- Operar en plena integración y garantizar un seguimiento constante del material entrante desde el almacén o directamente desde la máquina de colada continua, durante todo el proceso de acondicionamiento, hasta la retirada de la palanquilla de la línea.

- Llevar a cabo un acondicionamiento primario mediante granallado para eliminar la cascarilla de laminación y eliminar algunos de los defectos superficiales de poca profundidad y al mismo tiempo dotar a la superficie de la palanquilla de un acabado y apariencia adecuados para ser inspeccionados.

- Asegúrese de una inspección precisa antes del acondicionamiento para no pasar por alto ningún defecto

- Proporcionar una infraestructura y una estación de trabajo modernas, con una interfaz fácil de usar para la inspección, de modo que la actividad se pueda realizar en un área segura y cómoda, excluyendo la necesidad de tener al operador dentro del área del equipo.

- Asegure un registro confiable de datos de defectos, una transmisión precisa y efectiva a la unidad de molienda para realizar un ciclo de acondicionamiento completamente automatizado.

- Garantice la eliminación mínima de material, lo más cerca posible de las áreas efectivas donde se encuentran los defectos y, al hacerlo, garantice también una reducción de los costos de producción tanto de los servicios públicos (p. ej., electricidad) como de los consumibles (p. ej., muelas abrasivas).

- Proporcionar herramientas de hardware y software para interactuar con cualquier sistema de monitoreo de calidad de colada continua con el fin de intercambiar información y mejorar los ciclos y la productividad mediante la implementación de prácticas de análisis predictivo.

- Ser capaz de operar dentro de un amplio rango de temperaturas superficiales para recibir el beneficio, en la etapa de rectificado, de mayores tasas de remoción de metal.

En las modernas líneas de inspección y acondicionamiento de palanquillas que utilizan inspección mecanizada y automatizada, los defectos que se detectan se marcan en la superficie en la posición exacta donde ocurren mediante la pulverización automática de pintura. Las palanquillas con defectos superficiales o interiores que excedan las tolerancias se pueden clasificar automáticamente para su reparación. Las palanquillas también se pueden clasificar automáticamente según los criterios de longitud.

El moderno sistema de inspección en línea para defectos superficiales permite detectar defectos con un alto grado de precisión y con alta confiabilidad de acuerdo con criterios que normalmente varían con el uso final previsto de los productos de barra y alambrón de acero. Los criterios de inspección se eligen de tal manera que el producto satisfaga los requisitos de calidad del cliente con respecto a las tolerancias de defectos, teniendo en cuenta que no se detecten faltas de homogeneidad superficial sin importancia para la preparación posterior del material.

Técnicas de inspección

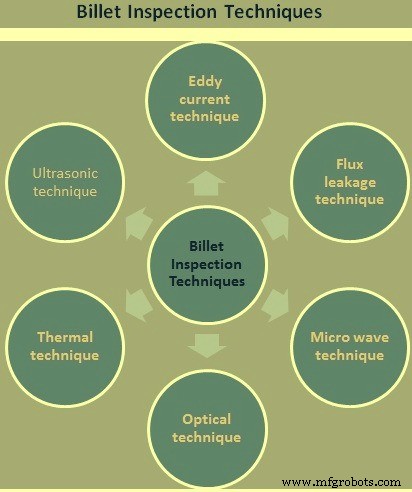

Hay varias técnicas de inspección (Fig. 1) que se pueden emplear y se describen a continuación.

Fig. 1 Técnicas de inspección de palanquilla

Técnicas de corrientes de Foucault

Estos están bien establecidos para productos laminados a temperaturas normales y altas. Los problemas de ingeniería obviamente aumentan a temperaturas elevadas debido a la proximidad del detector al material de prueba. Sin embargo, se han superado ya que los sistemas son de uso común a temperaturas de rodadura.

La aplicación de corrientes de Foucault a la inspección de palanquilla colada continuamente hace necesario considerar un intervalo de inspección o paso del orden de 1 mm a 2 mm para atender los defectos del tipo pinhole. Un método común para aplicar sondas de corrientes de Foucault en la inspección de la superficie del lingote se basa en el uso de un disco de alta velocidad que se coloca sobre la superficie del lingote. Si se supone que se pueden acomodar seis sondas en el disco, entonces se necesita una velocidad de rotación de 6.000 rpm a 12.000 rpm para obtener un paso de inspección del orden de 1 mm a una velocidad longitudinal de la palanquilla de 0,5 m/s a 1,0 m/ s. Para obtener una resolución de sonda suficiente, se deben emplear sondas de pequeño tamaño que, a su vez, requieren pequeñas holguras operativas del orden de 1 mm a 2 mm. Se puede ver por lo tanto que este método tiene una serie de problemas técnicos y también es insensible a los defectos que son transversales a la longitud del tocho. La resolución de los defectos estenopeicos también permanece en duda.

Un enfoque alternativo es utilizar matrices de sondas de corriente de Foucault alojadas en un bloque y apoyadas sobre la superficie de la palanquilla en movimiento. Esta disposición es sensible al agrietamiento transversal de la cara, marcas de reciprocidad, pieles dobles, parches de escoria/escoria y detenciones repletas. Por lo tanto, constituye una herramienta útil para la inspección de una variedad de defectos de colada continua, pero la detección de poros todavía presenta un problema.

Una sonda de corriente de Foucault arrastrada también puede ser eficaz para identificar grietas en las esquinas transversales y, en menor medida, grietas en las esquinas longitudinales.

Técnicas de fuga de flujo

El sistema de inspección de partículas magnéticas basado en técnicas de fuga de flujo es un sistema bien probado, pero solo es adecuado para palanquillas frías. Los sensores magnéticos se implementan para escanear la superficie directa o indirectamente donde una cinta de contacto transfiere la imagen magnética a un cabezal de escaneo separado. En cualquier caso, se impone un límite de temperatura a la palanquilla para garantizar una prueba satisfactoria. Se han hecho intentos para utilizar esta forma de inspección en palanquilla de colada continua y los resultados son muy decepcionantes. Los defectos de colada continua, como poros, grietas transversales y otros defectos con un componente transversal, pueden pasar desapercibidos y, además, el nivel de marcas falsas es muy alto. Es importante recordar que el nivel de marcas falsas generadas por cualquier sistema de inspección es una característica tan significativa como su eficiencia de detección.

El intervalo de escaneo ya discutido en la sección técnica de corrientes de Foucault es igualmente aplicable en este caso ya que generalmente se usan medios mecánicos para crear un patrón de escaneo transversal. Por lo tanto, este enfoque se considera inapropiado para el tocho de colada continua.

Técnicas de microondas

Esta técnica de inspección es bastante nueva en su concepto y, aunque se ha aplicado en algunas aplicaciones muy específicas en un entorno de laboratorio. Se cree que la aplicación propuesta de la técnica para la inspección en línea de los lingotes en una planta siderúrgica es única. El detector se puede montar a unas decenas de milímetros de la superficie de la palanquilla y eso debe ser beneficioso ya que reduce su susceptibilidad al daño mecánico. Sin embargo, el área de inspección es relativamente grande y, por lo tanto, es de esperar que responda solo a defectos de área grande o grietas de orientación longitudinal o transversal.

Esta forma de detector muestra mérito suficiente para ser considerado, pero el costo de capital de cada cabezal detector es alto.

Técnicas ópticas

Estos ofrecen una solución más sencilla desde el punto de vista de la ingeniería porque los detectores se pueden colocar muy lejos de la superficie del material y es posible examinar la longitud total del producto a velocidades de línea normales.

Sin embargo, una desventaja importante de los sistemas basados en técnicas ópticas es su incapacidad para discriminar en función de la profundidad o la gravedad de los defectos. La diferenciación se basa en la presencia de una imagen en blanco o negro. Por lo tanto, es necesario procesar la señal de la información de video para establecer un patrón que pueda reconocerse como consistente con los diversos tipos de defectos. También es necesario proporcionar una fuente de luz continua de alta intensidad para lograr la intensidad de iluminación requerida.

Técnicas termales

Ya se ha realizado un esfuerzo considerable para extender la aplicación de cámaras térmicas o infrarrojas a la inspección de palanquilla a temperaturas de laminación. Se han utilizado varias técnicas que utilizan radiación emitida y/o radiación reflejada superpuesta en varias combinaciones e incluyen la síntesis de color. El objetivo final es permitir el control de los procesos de rectificación en caliente en línea antes de su posterior procesamiento sin refrigeración. Los resultados de estos desarrollos han sido variados, pero la característica principal siempre ha sido que los defectos deben ser bastante grandes para garantizar la detección y esta característica hace que estas técnicas sean inapropiadas.

Recientemente, un sistema de inspección térmica más refinado ha estado disponible y es comercializado por Elkem bajo el nombre de Thermomatic. Este sistema se ha desarrollado para la inspección de palanquillas y contiene un medio para inducir energía térmica en la superficie de la palanquilla de forma controlada. Luego, la superficie se observa con una cámara infrarroja sensible y las imágenes térmicas se correlacionan para permitir la identificación de las costuras longitudinales. Sin embargo, el rango de temperatura de la palanquilla está estrictamente limitado y el sistema es insensible a los defectos con orientaciones transversales. Obviamente, esto limita su aplicación para palanquilla de colada continua.

Técnicas ultrasónicas

Esta técnica es pobre en términos de resolución de defectos debido al oscurecimiento por ondas dispersas de otros defectos. Es necesario considerar el uso de ondas superficiales para identificar los defectos de la superficie y, con los métodos convencionales, la provisión de un acoplador adecuado a las velocidades y temperaturas normales de la palanquilla es normalmente problemática. Además, la generación de ondas superficiales requiere un buen control sobre el ángulo de entrada y, con los tipos de condiciones superficiales que comúnmente se experimentan con el material de colada continua, esto suele ser dudoso. Un enfoque alternativo para superar estos problemas de acoplamiento es recurrir al uso de métodos electromagnéticos, pero aún está sujeto a las limitaciones de detección de defectos, como ya se describió en las técnicas de fuga de flujo.

Selección de técnicas de inspección

Como se describió anteriormente, se ve que tres métodos de inspección son más útiles para palanquillas de colada continua que otros. Son (i) técnicas ópticas, (ii) técnicas de microondas y (iii) técnicas de corrientes de Foucault. El sistema óptico con los niveles de iluminación correctos es capaz de resolver las áreas defectuosas más pequeñas, como los agujeros de alfiler, que la mayoría de los otros métodos tienen dificultades para identificar. También es capaz de responder a otro tipo de defectos que aparecen en relieve bajo las condiciones de iluminación incidente. El sistema de microondas tiene la ventaja de espacios operativos razonables (del orden de 30 mm) y generalmente resuelve defectos de área grande y grietas tanto longitudinales como transversales del orden de 10 mm o más de longitud. Las marcas de reciprocidad y las marcas de detención repletas también generan respuestas significativas. La matriz de sondas de corriente de Foucault, por otro lado, debe colocarse más cerca de la superficie, digamos 3 mm, pero es capaz de una mejor resolución en la detección de grietas transversales, detenciones repletas, marcas de reciprocidad, etc. que la técnica de microondas. /P>

Instalaciones de acondicionamiento de palanquillas

La principal contradicción del acondicionamiento de la superficie mediante esmerilado u otras tecnologías es que, por un lado, se produce la calidad requerida y, por el otro, se genera una pérdida de rendimiento. Por lo tanto, el objetivo de ejecutar el proceso de la manera más económica debe ser proporcionar la calidad superficial requerida y minimizar la pérdida de rendimiento al mismo tiempo.

La práctica común hoy en día en muchas plantas siderúrgicas sigue siendo el rectificado de toda la superficie en base a datos empíricos de posición y profundidad del defecto. Si bien los lingotes pueden ser inspeccionados por sistemas de detección bastante poco confiables, a menudo se aplica el rectificado de toda la superficie para estar seguros y eliminar todos los defectos, especialmente para los grados de alta calidad.

La eficiencia económica se puede alcanzar si las grietas se pueden identificar y eliminar de forma selectiva. El sistema de inspección de palanquillas con identificación automática por cámara proporciona una solución única para el reconocimiento fiable y reproducible de grietas en cualquier dirección. Además, la posición de las grietas se puede almacenar y los datos se pueden enviar a las rectificadoras posteriores.

Las grietas identificadas por el sistema de inspección de palanquillas se muestran en una unidad de visualización dispuesta en la cabina del operador de la rectificadora. Los movimientos de la mesa de molienda, donde se une la palanquilla, están sincronizados con la unidad de visualización. El operador utiliza los joysticks de la máquina para acercarse y moler las grietas. Para examinar si la grieta se ha molido con éxito, un sistema de iluminación especial ayuda al operador con la verificación visual. Esta combinación permite el rectificado selectivo manual de defectos pero también el rectificado de toda la superficie si la tasa de defectos supera un límite a definir. El sistema de detección de grietas toma una decisión inicial sobre el método de rectificado aplicable y la transmite al operador, quien puede aceptar o anular la elección del sistema.

En el caso de un sistema automático de inspección y rectificado, las coordenadas de grietas determinadas por el sistema de detección de grietas pueden enviarse al sistema de control de la máquina rectificadora para rectificar las grietas automáticamente. La rectificadora se acerca a las grietas en la dirección longitudinal y transversal del tocho con los datos de coordenadas y lleva a cabo la tarea de rectificado. La tarea del operador es solo supervisar el proceso.

La eliminación exitosa de grietas se puede controlar automáticamente mediante el uso del sistema de detección de eliminación de grietas, una combinación de cámara industrial, iluminación especial y software adaptado. Esta combinación proporciona el más alto nivel de automatización con la capacidad de rectificar parcialmente las grietas o rectificar completamente las superficies, así como las esquinas redondeadas de la palanquilla.

El sistema de seguimiento de materiales requerido para un proceso de operación automatizado también brinda la posibilidad de registrar y almacenar el resultado de la inspección y el posterior proceso de molienda como el historial relacionado con cada palanquilla. El acondicionamiento de la palanquilla puede formar parte de un sistema de gestión de calidad integrado a lo largo de todo el proceso de producción hasta el producto final y la aplicación. Otra ventaja de registrar los datos de inspección de cada palanquilla es que los datos se pueden relacionar con el proceso de producción anterior.

Proceso de manufactura

- Diseño y desarrollo de un robot de inspección de bajo costo

- Navegando por la modernización del mantenimiento y la gestión de las instalaciones

- El estándar describe la inspección y el mantenimiento de HVAC

- TOTAL desarrolla la estrategia de inspección y mantenimiento

- Capacidades y beneficios de las tecnologías y sistemas de inspección robótica

- ExRobotics y Yokogawa desarrollarán robótica para la inspección de entornos peligrosos

- 4 razones por las que las pruebas e inspecciones de equipos son importantes

- Inspección de alta velocidad e ingeniería inversa en 2D y 3D

- Inspecciones de puentes grúa:¿cómo, cuándo y por qué?

- Cumplimiento de OSHA e Inspección de Grúas Aéreas

- Combinación de IA y robótica con múltiples sistemas de inspección