Pellets de mineral de hierro y proceso de peletización

Pelets de mineral de hierro y proceso de peletización

La peletización del mineral de hierro se inició en la década de 1950 para facilitar la utilización de concentrados de mineral de hierro finamente molidos en la producción de acero. Para la peletización del mineral de hierro existen dos tipos principales de procesos, a saber, el proceso de parrilla móvil recta (STG) y el proceso de horno de parrilla (GK). En el proceso STG, un lecho estacionario de gránulos se transporta sobre una rejilla móvil sin fin a través de las zonas de secado, oxidación, sinterización y enfriamiento. En el proceso GK, el secado y la mayor parte de la oxidación se logran en un lecho de gránulos estacionario transportado en una parrilla móvil. Posteriormente, los gránulos se cargan en un horno rotatorio para la sinterización y luego en un enfriador circular para su enfriamiento.

Los procesos de granulación se analizan en el artículo bajo el enlace http://www.ispatguru.com/iron-ore-pellets-and-pelletizing-processes/.

Los gránulos pueden ser gránulos ácidos o fundentes.

- Gránulos ácidos:la basicidad de los gránulos ácidos suele ser inferior a 0,1. La resistencia del pellet cocido se debe, en cierta medida, a los puentes de hematites de estructura policristalina. Estos gránulos normalmente tienen un gran volumen de poros abiertos. El gas de reducción penetra rápidamente a través de estos poros en el núcleo de la pastilla y simultáneamente ataca la estructura en muchos lugares. Esto da como resultado un cambio estructural temprano que comienza a bajas temperaturas en todo el volumen de gránulos.

- Gránulos fundentes:también se conocen como gránulos básicos. La basicidad de los gránulos fundentes es superior a 0,1 y puede variar. La basicidad de los gránulos básicos normales oscila entre 0,1 y 0,6 y tienen un bajo porcentaje de CaO. Durante la cocción de estos gránulos, se forma una fase de escoria vítrea compuesta por SiO2, CaO y Fe2O3 en porcentaje variable. Debido al aumento de la adición de fundente, se forma algo de escoria y, debido a ello, hasta cierto punto se une la escoria con los cristales de mineral de hierro. Los gránulos de alta basicidad tienen un nivel de basicidad superior a 0,6. Estos gránulos contienen un nivel más alto de CaO. Estos gránulos no solo tienen una fase vítrea que consiste principalmente en SiO2, CaO y Fe2O3, sino también ferritas de calcio (CaO.Fe2O3). Durante la cocción de estos gránulos, la disponibilidad de CaO favorece considerablemente el crecimiento de cristales de hematites. Estos balines normalmente tienen una alta resistencia mecánica después del disparo de balines.

Las plantas de pellets normalmente están integradas con las plantas de beneficio de mineral de hierro. En caso de que no estén integrados, el mineral de hierro concentrado en forma de lodo suele bombearse a la planta de pellets mediante tuberías de lodo. Las plantas de pellets basadas en finos ricos en mineral de hierro son raras y no muy económicas. Todo el proceso de granulación se puede dividir en dos segmentos principales de subprocesos, a saber (i) el segmento de los subprocesos fríos y (ii) el segmento de los subprocesos calientes.

El segmento de los procesos en frío tiene los siguientes subprocesos.

- Tanque de lodos para el almacenamiento de lodos concentrados de mineral de hierro de la planta de beneficio. El tamaño de partícula del mineral de hierro en la suspensión de mineral es inferior a 45 micrómetros para alrededor del 80 % de las partículas.

- Se añaden al lodo materiales aditivos (como dolomita, piedra caliza, cal u olivino, etc., según la calidad del gránulo que se va a producir).

- La mayor parte del agua se elimina de la suspensión mediante el uso de filtros. El contenido de agua del mineral de hierro después del filtrado es de alrededor del 9 %.

- Se utiliza un mezclador para la adición del ligante (bentonita o ligante orgánico) para obtener suficiente resistencia mecánica de los gránulos verdes

- Los discos peletizadores o tambores de bolas se utilizan para la producción de gránulos verdes. Los discos peletizadores son más populares para la producción de gránulos verdes.

- Las cribas vibratorias se utilizan normalmente para separar diferentes fracciones de gránulos verdes. Los gránulos de menor tamaño se reciclan de nuevo al proceso, mientras que los gránulos de gran tamaño se trituran antes de su reciclaje.

- El resto son pellets de tamaño (8 mm a 16 mm) que se transportan en una cinta transportadora al proceso de secado en el segmento de procesos en caliente.

El segmento de los procesos calientes tiene los siguientes subprocesos.

- Horno de secado para eliminar la mayor parte del contenido de agua de los gránulos verdes mediante flujo de aire caliente a través del lecho. Los gránulos secos luego ingresan al horno de peletización.

- Los gránulos secos se cuecen (1250 °C a 1300 °C) en el horno de granulación para convertir los gránulos verdes en el producto final

- El enfriamiento de los gránulos endurecidos en caliente a alrededor de 200 °C se lleva a cabo en un enfriador soplando aire frío.

La mayoría de los subprocesos anteriores se operan en estos días con la ayuda de técnicas de control que utilizan controles automáticos. Algunos de los subprocesos dependen en gran medida del buen funcionamiento del subproceso anterior. Por ejemplo, si el tamaño de las partículas es demasiado grande, los finos están demasiado secos o el secado no funciona, entonces no se pueden producir gránulos. Una situación menos crítica es cuando algunos segmentos funcionan de manera subóptima. Como ejemplo, si el proceso en el que se añade el aglutinante, la mezcla del aglutinante no es uniforme, entonces el proceso para la formación de gránulos verdes se resiente. Por lo tanto, el proceso de granulación del mineral de hierro es una cadena de varios subprocesos que dependen en gran medida del rendimiento de cada uno.

La adición de aglutinante al mineral tiene dos objetivos principales:(i) hacer que el mineral sea plástico para que pueda nuclear semillas que se conviertan en gránulos bien formados, y (ii) mantener el gránulo unido durante la manipulación, el secado y el precalentamiento o hasta que haya sido suficientemente reforzado por el endurecimiento durante la cocción. El aglutinante óptimo debe producir gránulos de alta calidad a un costo mínimo e introducir la menor cantidad de contaminantes posible. El aglutinante también debe ser no tóxico, fácil de manejar y no debe requerir un sistema de alimentación avanzado. Pequeñas adiciones de bentonita favorecen la unión por la formación de enlaces cerámicos y por una mayor compactación de las partículas durante el rodamiento de las bolas verdes.

La calidad de los gránulos verdes depende de los parámetros de entrada como la mineralogía, la química y la granulometría de los finos del mineral, los parámetros de formación de bolas como el tamaño de las partículas de alimentación, la cantidad de agua añadida durante la granulación, la velocidad de rotación del disco, el ángulo de inclinación del fondo del disco y el tiempo de residencia de los materiales en el disco. etc.

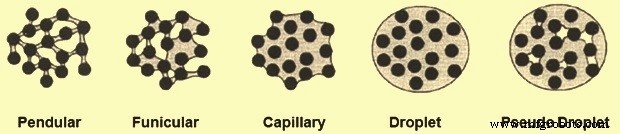

En los pellets verdes, el agua juega un papel importante. Aglomera el mineral y realiza la función de ligar líquido. Los aglomerados húmedos pueden existir en varios estados diferentes dependiendo de la cantidad de agua presente. Estos se muestran esquemáticamente en la Fig. 1. El grado de llenado del líquido aglutinante o la saturación del líquido describe la porción del volumen de poro que se llena con el líquido aglutinante.

Fig. 1 Presentación esquemática de diferentes estados de aglomerado húmedo

A bajas saturaciones, las partículas se mantienen unidas por puentes líquidos (enlaces pendulares, estado pendular). En el estado de tensión (funicular), coexisten tanto los capilares llenos de líquido como los puentes de líquido. En el estado capilar, todos los capilares están llenos de líquido y se forman superficies cóncavas en las aberturas de los poros debido a las fuerzas capilares.

El estado de gota ocurre cuando el aglomerado se mantiene unido por la fuerza cohesiva del líquido. En el estado de pseudogota, los vacíos sin llenar quedan atrapados dentro de la gota. Una característica común es que

en los estados capilar y de gotitas, se esperan aberturas capilares cóncavas o agua superficial libre, sobre toda la superficie exterior del aglomerado. La teoría capilar para la resistencia del aglomerado húmedo está bien establecida ahora.

Se han empleado aditivos para mejorar tanto la operación como la economía del proceso de granulación. La cal (CaO) y la cal hidratada [Ca(OH)2] demostraron ser aditivos beneficiosos durante la producción de pellets. Las propiedades de los pellets verdes y secos, así como cocidos, mejoraron significativamente con la adición de cal o cal hidratada

La calidad física y metalúrgica de los gránulos del producto depende en gran medida de la calidad de los gránulos verdes, el tipo y la cantidad de aglutinantes, fundentes y aditivos utilizados, y los parámetros de endurecimiento, como las condiciones de cocción (temperaturas y tiempo, etc.). Los ingredientes de los gránulos verdes reaccionan juntos, durante la cocción, para formar en los gránulos de producto diferentes fases y microestructuras.

El tipo y la cantidad de estas fases, su química y distribución juegan un papel vital en la decisión de las propiedades metalúrgicas de los gránulos del producto durante la reducción en el proceso posterior de fabricación de hierro. Se han realizado estudios de gránulos verdes y endurecimiento de magnetita y finos de mineral de hierro hematita de alto grado con bajo contenido de alúmina en diferentes partes del mundo. Pero los resultados de estos estudios no pueden interpretarse directamente en minerales de hierro con mayor cantidad de alúmina (Al2O3) debido a la diferencia en química y mineralogía. Los finos de mineral de hierro con un contenido comparativamente alto de Al2O3 exhiben diferentes características de granulación.

En cuanto a la quema de minerales de hierro de hematites, se requiere que se suministre más calor de fuentes externas debido a la ausencia de la siguiente reacción exotérmica de oxidación de la magnetita.

4FeO + O2 =2Fe2O3

El consumo de energía necesario para la producción de gránulos a partir de finos de mineral de hematita es mayor que el necesario para peletizar los finos de mineral de magnetita. Además, los gránulos hechos de minerales de hematita tienen malas propiedades de tostado y no alcanzan la resistencia física adecuada hasta que la temperatura de tostado es superior a 1300 grados C. Se observa que las partículas de hematita y la estructura de los gránulos mantienen sus formas originales si la temperatura es inferior a 1200 grados. C. El tamaño de las partículas de hematites no aumenta, ni los defectos de la red cristalina de Fe2O3 se eliminan hasta que la temperatura supera los 1300 grados C. A altas temperaturas, se forman puentes de conexión iniciales entre los granos de cristal y se produce la recristalización de Fe2O3. Sin embargo, si la temperatura de tostado es superior a 1350 °C, entonces es perjudicial ya que el Fe2O3 se descompone en Fe3O4, como se expresa en la siguiente reacción, y esto da como resultado la pérdida de calidad de los gránulos.

6Fe2O3=4Fe3O4+O2

La termodinámica de esta reacción indica que la temperatura de descomposición del Fe2O3 aumenta al aumentar la presión parcial de oxígeno. Por lo tanto, se debe evitar una temperatura de cocción excesivamente alta y una presión parcial de oxígeno baja para evitar la descomposición del Fe2O3. Por lo tanto, es necesario mantener una temperatura de tostado más alta para los gránulos de hematita, así como un rango de temperatura de cocción más estrecho. Esto dificulta la operación de los equipos de tiro.

Para mejorar la endurecimiento de los gránulos de hematita, se ha descubierto que tanto los métodos de adición de magnetita como los de carga de carbono son las técnicas favorables en la práctica.

En el caso de la peletización de los minerales de magnetita, cuando un pelet comienza a oxidarse, se forma una capa de hematita mientras que el núcleo del pelet sigue siendo magnetita. Los cambios de volumen térmico en estas dos fases indican que la sinterización en la fase de magnetita comienza antes (950 °C) en comparación con la fase de hematita (1100 °C). La diferencia en las tasas de sinterización entre las fases de magnetita y hematita es más alrededor de 1100 grados C. La tasa de sinterización aumenta en ambas fases con el aumento de la finura en el concentrado de magnetita. Una molienda más fina en la materia prima, por lo tanto, promueve la formación de estructuras dúplex no deseadas con un núcleo más fuertemente sinterizado que se desprende de la cubierta. Con una porosidad original constante en los gránulos verdes, la tasa de oxidación disminuye a medida que el concentrado de magnetita se vuelve más fino, debido a la sinterización mejorada. Sin embargo, en la formación de bolas prácticas, las materias primas más finas requieren el uso de más agua en la formación de bolas, lo que da como resultado un aumento en la porosidad de los gránulos verdes. Estos dos efectos opuestos se nivelan y el tiempo de oxidación se vuelve constante. En condiciones de proceso industrial, todavía se esperan diferencias en la estructura dúplex. Esto se debe a que solo se produce una oxidación parcial antes de la induración.

La adición de cal (CaO) a los finos de mineral de hierro disminuye ligeramente la productividad de los gránulos verdes, pero aumenta la resistencia a la caída y la resistencia a la compresión de los gránulos verdes. Además, la resistencia de los gránulos es directamente proporcional al encogimiento que tiene lugar durante el disparo de los gránulos. En el caso de gránulos fundentes, la adición de cal aumenta la contracción de los gránulos y, por lo tanto, aumenta su resistencia. Esto se debe a la interacción entre la cal, la sílice y el óxido de hierro formando silicato de calcio y ferritas de calcio. La adición de cal da como resultado la sinterización de partículas finas de hematita respaldadas por enlaces minerales secundarios muy localizados cerca de los sitios originales de las partículas de cal. Con el aumento tanto de la temperatura como de la concentración de cal se forma más escoria que consolida la estructura y disminuye la porosidad accesible.

El uso de cal hidratada [Ca(OH)2] tiene una influencia positiva en la resistencia a la caída y la resistencia a la compresión de los gránulos crudos y secos. También existe una buena influencia del Ca(OH)2 en la resistencia final de los pellets cocidos.

La adición de Ca(OH)2 da como resultado una disminución de la eficiencia de la bentonita como aglutinante al reemplazar el ion de sodio más eficiente con ion de calcio, convirtiéndolo en uno más cálcico y menos eficiente, lo que lleva al deterioro de las propiedades del gránulo. por lo tanto, en algunos casos, no es deseable agregar más de un aglutinante al mismo tiempo durante el proceso de granulación, ya que puede resultar en el deterioro de las propiedades del granulado en lugar de mejorarlas. Después de agregar una cierta cantidad de Ca(OH)2, se logra cierta mejora en las propiedades de los gránulos que se puede atribuir al efecto del Ca(OH)2 como aglutinante durante el proceso de granulación. La cinética de reducción de los gránulos que contienen 0,4 % de bentonita y 4 % de Ca(OH)2, que tienen las propiedades físico-químicas más altas, muestra que la reducción de estos gránulos está controlada por una reacción química interfacial.

Proceso de manufactura

- El proceso de sinterización de finos de mineral de hierro

- Introducción a los procesos de peletización y pellets de mineral de hierro

- ITmk 3 Proceso de fabricación de pepitas de hierro

- Proceso HIsmelt de fabricación de hierro

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Beneficio de los minerales de hierro

- Minería de minerales de hierro

- Uso de Pellets de Mineral de Hierro en Carga de Alto Horno

- Calidad de sinterización y proceso de sinterización de minerales de hierro

- Geología, Prospección y Exploración de Yacimientos de Mineral de Hierro

- Comprender el proceso de fundición del mineral de hierro