Eficiencia Energética y Producción Siderúrgica

Eficiencia Energética y Producción de Hierro y Acero

En los últimos años, la necesidad de un uso más racional y eficiente de la energía ha surgido como un tema estratégico y urgente. Tal necesidad se percibe particularmente en la producción siderúrgica, no solo por los crecientes costos de la energía, sino también como consecuencia de la competencia, que enfatiza algunas características del proceso y sus productos finales (por ejemplo, costo y calidad). Asimismo, el uso racional del recurso energético puede ser considerado como una cuestión doble, un primer aspecto relacionado con la conciencia lograda de la disponibilidad limitada de energía, considerada como fuente, y el segundo representado por una apreciación madura de los costos nacido para procurar energía.

A nivel mundial, el consumo cada vez mayor de energía ha ido de la mano con la creciente preocupación por su conservación. Además de ser costosas y propensas a fluctuaciones repentinas de precios, la gran mayoría de las fuentes de energía no son renovables. Por lo tanto, la conservación de la energía se considera vital no solo para evitar el desperdicio de un recurso precioso, sino también para frenar el rápido agotamiento de los recursos de carbón, petróleo y gas natural. Sin embargo, con el movimiento ecologista ganando terreno en los últimos 30 años, las ramificaciones del uso insostenible de la energía ya no se limitan únicamente a la economía. Dado que la mayor parte de las emisiones de gases de efecto invernadero (GEI) son el resultado de la quema de combustibles fósiles, la conservación de la energía está hoy intrínsecamente vinculada a la cuestión climática. Dado que detener el uso de combustibles fósiles no es una opción sin la viabilidad de fuentes alternativas, la única forma de reducir el uso de energía y gestionar las emisiones es maximizar su eficiencia.

Dado que la industria del hierro y el acero presenta uno de los sectores con mayor consumo de energía dentro de la economía de cualquier país, por lo tanto, es de particular interés en el contexto de las discusiones ambientales tanto locales como globales.

El perfil de la eficiencia energética ha aumentado recientemente, debido a la creciente preocupación por los impactos ambientales locales y globales del uso de la energía. Los desafíos a la seguridad energética también han puesto de relieve la eficiencia energética, ya que contribuyen directamente a reducir el uso de energía.

La eficiencia energética en la producción de hierro y acero es crucial para garantizar la reducción de los costes de producción, la competitividad de los productos siderúrgicos y minimizar los impactos medioambientales, como las emisiones de GEI. La mayor parte de la entrada de energía en una planta siderúrgica integrada proviene del combustible y la electricidad. La energía de los combustibles proviene principalmente de combustibles sólidos (principalmente carbón) y solo un pequeño aporte proviene de combustibles líquidos y gaseosos. El combustible en la producción de hierro y acero se utiliza para proporcionar energía térmica. También se utiliza como reductor para reducir el mineral de hierro y producir hierro. La energía eléctrica se utiliza para satisfacer las necesidades de los procesos, haciendo funcionar los motores y la iluminación de las instalaciones.

La primera persona que dio forma a la idea de la eficiencia energética fue el físico y activista ambiental estadounidense Amory Lovins. Conmocionado por la crisis del petróleo de 1973, Lovins postuló y popularizó el concepto de 'negavatios', un sistema para satisfacer los requerimientos energéticos no explotando mayores cantidades de energía, sino aumentando la eficiencia de las cantidades existentes. En otras palabras, para usar una expresión estadounidense, "sacar el máximo provecho de la inversión". Desde entonces, todo el mundo está trabajando para perfeccionar la tecnología existente o idear soluciones completamente nuevas que maximicen el valor derivado de cada unidad de energía. Estos esfuerzos se han visto favorecidos por el apoyo de personas con autoridad, que han creado un entorno propicio para la motivación para usar la energía de manera eficiente.

La producción de hierro y acero es intensiva en energía. Es el mayor consumidor de energía entre todos los sectores industriales. También es el mayor emisor de emisiones de CO2. Constituye una parte significativa del costo de producción de acero. El costo de la energía como porcentaje del costo total está en el rango de 20 % a 40 % dependiendo de la ruta de producción, el tipo de mineral de hierro y carbón utilizado, la combinación de productos de acero, la tecnología de control de operación y la eficiencia del material.

Las fuentes primarias de energía utilizadas en la producción de hierro y acero abarcan el carbón coquizable, el carbón no coquizable, los aceites combustibles líquidos y la electricidad. Dondequiera que haya gas natural disponible, se utiliza en la producción de hierro. De los diversos tipos de fuentes primarias de energía, el carbón de coque ocupa la mayor parte de la energía utilizada (65 % a 80 %). Mientras que el carbón coquizable, el carbón no coquizable y los fuelóleos líquidos se utilizan principalmente en plantas siderúrgicas integradas, la electricidad representa, con mucho, el principal insumo para la fabricación de acero en miniplantas que utilizan hornos de arco eléctrico u hornos de inducción.

La intensidad energética se mide en términos físicos como consumo específico de energía por unidad de producción (SEC).

El consumo de energía específico (SEC) se define de la siguiente manera. SEC se mide en GJ/tonelada de producto.

SEC =Energía utilizada / producto producido =(Energía importada – Energía exportada) / producto producido

Los procesos industriales a menudo usan energía en diferentes formas, como combustibles, vapor y electricidad, y la SEC de ese tipo de proceso se calcula de la siguiente manera.

SEC =E (combustibles) + E (vapor) + E (electricidad) / producto producido

Donde E (combustibles) es el consumo de combustible, E (vapor) es el consumo de vapor y E (electricidad) es el consumo de electricidad del proceso.

En la mayoría de los casos, la SEC se compara con las mejores prácticas para determinar el porcentaje de reducción de energía por unidad de producción que podría lograrse mediante la adopción de las mejores prácticas. El SEC para la producción de hierro y acero se ha reducido considerablemente en los últimos años. Hoy en día, la SEC en las plantas energéticamente eficientes del mundo que utilizan la ruta del alto horno - horno de oxígeno básico, oscila entre 17 GJ/tonelada de acero crudo y 23 GJ/tonelada de acero crudo. En plantas no tan eficientes, oscila entre 25 GJ/tonelada de acero bruto y 34 GJ/tonelada de acero bruto.

Esta variación de SEC está influenciada por/depende de la calidad del mineral de hierro y del carbón, la ley del acero y la eficiencia del material. La ruta del horno de hogar abierto consume más energía y es menos productiva.

Actualmente, solo una capacidad muy pequeña sigue en uso debido a la sustitución de esta tecnología por tecnología BOF. La ruta de producción de acero que utiliza el horno de arco eléctrico no requiere una planta de coque o sinterización sino la chatarra de acero reciclada. La intensidad energética de esta ruta oscila entre 9,1 y 12,5 GJ por tonelada de acero crudo donde el insumo es únicamente la chatarra de acero.

Otra forma de producir acero crudo es mediante la reducción directa del mineral de hierro para producir hierro reducido directo (DRI). La intensidad energética media suele oscilar entre 28,3 y 30,9 GJ por tonelada de acero bruto. Esta tecnología utiliza principalmente gas natural o carbón no coquizable. En estos días existe un interés considerable en el mundo para producir DRI mediante el uso de gas de esquisto en aquellas áreas donde está disponible en abundancia.

La SEC típica y las emisiones específicas de CO2 de diferentes talleres en plantas siderúrgicas en Europa se dan en la Pestaña 1.

| Tab 1 SEC típico y emisiones específicas de CO2 para la producción de hierro y acero en Europa | ||||

| Unidades de planta siderúrgica | Energía primaria | Energía directa | Emisiones totales de CO2 | Emisiones directas de CO2 |

| GJ/tonelada | GJ/tonelada | toneladas CO2/ton | toneladas CO2/ton | |

| Planta de coque y subproductos | 6.827 | 6.539 | 0,824 | 0,794 |

| Planta de sinterización | 1.730 | 1.549 | 0,211 | 0,200 |

| Planta de pellets | 1.204 | 0,901 | 0,075 | 0,057 |

| Alto horno | 12.989 | 12.309 | 1.279 | 1.219 |

| Horno de oxígeno básico | -0,253 | -0,853 | 0,202 | 0,181 |

| Horno de arco eléctrico | 6.181 | 2.505 | 0,240 | 0,240 |

| Fábrica de tochos, planchones y tochos | 2.501 | 1.783 | 0,125 | 0,088 |

| Laminador de bandas en caliente | 2.411 | 1.700 | 0,120 | 0,082 |

| Molino de placas | 2.642 | 1.905 | 0,133 | 0,098 |

| Fresado de secciones | 2.544 | 1.828 | 0,127 | 0,084 |

| Línea de decapado | 0,338 | 0,222 | 0,016 | 0,004 |

| Laminación en frío | 1.727 | 0,743 | 0,075 | 0,008 |

| Recocido | 1.356 | 1.086 | 0,070 | 0,049 |

| Línea de recubrimiento por inmersión en caliente | 2.108 | 1.491 | 0,104 | 0,059 |

| Línea de recubrimiento electrolítico | 4.469 | 2.619 | 0,208 | 0,046 |

| Línea de recubrimiento orgánico | 1.594 | 0,758 | 0,074 | 0,003 |

| Planta de energía | 12.173 | 12.173 | 1.989 | 1.989 |

Flujo de energía y utilización de gases de proceso en plantas siderúrgicas integradas

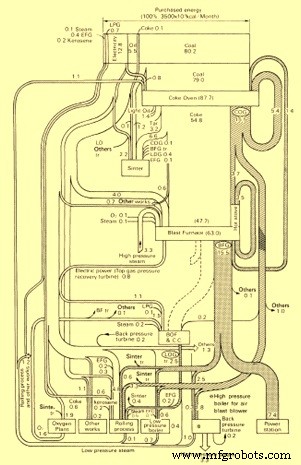

La interdependencia energética en una planta siderúrgica integrada es bastante compleja. La figura 1 ilustra un ejemplo típico de los flujos de entrada y salida de diferentes tipos de energía y agentes reductores junto con el flujo de energía interna de una planta siderúrgica integrada japonesa.

Fig. 1 Ejemplo de flujo de energía típico en una planta siderúrgica japonesa integrada

Los insumos predominantes habituales son el carbón, el fueloil y, si se compra a un proveedor externo, el coque. Estos insumos se utilizan principalmente para la producción de coque en la coquería y como agentes reductores en el alto horno. Es habitual utilizar agentes reductores alternativos en el alto horno, como carbón, alquitrán de hulla o aceite que se inyectan al alto horno a nivel de tobera. También se pueden inyectar aceites usados, grasas, diversos gases (por ejemplo, gas de horno de coque) y otros hidrocarburos, como residuos plásticos.

La calidad (valor calorífico y limpieza) y el volumen de los diferentes gases varían significativamente y estos factores tienen un impacto en el uso útil de los combustibles. Para optimizar la eficiencia energética, es necesario que cada gas combustible se consuma en la planta más adecuada. La gestión energética juega un papel importante en este sentido. La tarea principal de la gestión energética es la distribución y el uso eficientes de los gases de proceso y los combustibles adquiridos. Una buena distribución de la planta puede facilitar aún más esta tarea.

El gas de horno de coque (COG), el gas de alto horno (gas BF) y el gas de horno de oxígeno básico (gas BOF) constituyen la base del sistema energético en una acería integrada. La mayor parte de la demanda energética se satisface con estos gases; la parte restante debe equilibrarse con energía comprada, normalmente energía eléctrica y otros combustibles como el fuel oil.

Los potenciales de mejora de la eficiencia energética se basan en gran medida en los cambios en curso en el sector del hierro y el acero. Surgen de la mejora de los factores de entrada, de la conversión y modernización de la tecnología, así como del reciclaje y la recuperación del calor residual. El potencial en la recuperación de calor residual, por ejemplo, es inmenso. Actualmente, más del 50 % de la energía se pierde en muchas de las plantas siderúrgicas. Las pérdidas se producen como gases de escape y subproductos que no se pueden utilizar para generar electricidad o producir vapor a baja temperatura.

Aunque la mayoría de las medidas para mejorar la eficiencia energética son rentables y brindan beneficios netos dentro de un período de tiempo determinado, solo se han implementado o se están implementando algunas medidas en muchas de las plantas siderúrgicas. Las barreras para la mejora de la eficiencia energética son principalmente la disponibilidad de capital en estas plantas siderúrgicas.

Mejora en SEC

La mejora en SEC se obtiene a través de lo siguiente.

- Mejorando la eficiencia energética del proceso

- Al seleccionar los materiales de entrada adecuados del proceso

- Al reducir o tapar las pérdidas de energía del proceso

- Recuperando el calor residual del proceso.

- Mejorando el seguimiento del consumo de energía a través del sistema de gestión de energía.

Las áreas de mejora se identifican mediante auditorías energéticas adecuadas. Las auditorías se pueden realizar internamente o a través de agencias externas calificadas. Las áreas de mejora se clasificarán en tres categorías.

- Corto plazo:estos son aquellos elementos de mejora que se pueden implementar prácticamente sin inversión o con muy poca inversión. Por lo general, se trata de mejoras de procesos, monitoreo mejorado, reciclaje de desechos y mejoras en los insumos del proceso, etc.

- Mediano plazo:estas mejoras necesitan agregar/reemplazar ciertos equipos/instrumentos que tienen un período de pago muy rápido.

- Largo plazo:estas mejoras necesitan una inversión sustancial y pueden implicar el desguace del equipo/proceso antiguo.

Para implementar cualquiera de las mejoras anteriores, el apoyo a la gestión es un ingrediente esencial. Sin el apoyo de la gerencia, el programa de mejora de la eficiencia energética puede tener éxito.

Proceso de manufactura

- La monitorización del estado aumenta y mantiene la eficiencia en la producción de papel

- Tendencias de fabricación:robótica, calidad y eficiencia

- Inclusiones en siderurgia y siderurgia secundaria

- Evaluación del ciclo de vida y sostenibilidad del acero

- Hierro de Reducción Directa y sus Procesos de Producción

- Producción de Hojalata y Acero Libre de Estaño

- Comportamiento de materiales de hierro y acero durante ensayos de tracción

- Piedra caliza:su procesamiento y aplicación en la industria siderúrgica

- Tendencias de la industria del mercado del hierro y el acero que debe conocer

- Maquinaria VMC para producción y eficiencia

- Materias primas utilizadas en la fabricación de hierro y acero.