Proceso criogénico de separación de aire

Proceso criogénico de separación de aire

El aire tiene una composición de varios gases, de los cuales el nitrógeno (N2) y el oxígeno (O2) representan en conjunto alrededor del 99,03 % del volumen total de la muestra. El aire seco contiene en volumen alrededor del 78,08 % de nitrógeno, alrededor del 20,95 % de oxígeno y alrededor del 0,93 % de argón junto con trazas de otros gases como hidrógeno, neón, helio, criptón, xenón y dióxido de carbono. El aire ambiental puede contener cantidades variables de vapor de agua (dependiendo de la humedad) y otros gases producidos por procesos naturales y actividades humanas. El oxígeno y el nitrógeno se producen mediante un proceso de separación del aire, que implica la separación del aire en sus constituyentes. Los gases raros como, por ejemplo, el argón y el criptón se pueden recuperar como subproductos del proceso de separación del aire.

La separación del aire en sus gases constituyentes se realiza mediante la implementación de una tecnología específica de separación de aire. Existen diferentes tecnologías de separación de aire que están disponibles en la actualidad, cada una destinada a explotar diferentes atributos con respecto a la diferencia de propiedades físicas entre los gases constituyentes del aire. En otras palabras, una tecnología de separación de aire se basa en el hecho de que cada uno de los gases constituyentes del aire tiene diferentes propiedades físicas y, por lo tanto, la separación del aire se realiza explotando una propiedad física como (i) distinguir entre los tamaños de las moléculas de los gases constituyentes , (ii) distinguir entre la diferencia en las tasas de difusión a través de ciertos materiales, (iii) la preferencia de adsorción que tienen los materiales especiales hacia ciertos gases, y (iv) la diferencia en las temperaturas de ebullición, etc.

Algunas de las tecnologías que se utilizan en la actualidad incluyen la criogénica, la adsorción, los procesos químicos, las membranas poliméricas y la membrana de transporte de iones (ITM). De estas tecnologías, la tecnología de separación de aire criogénico se encuentra en una etapa madura de su ciclo de vida, lo que la convierte en el único medio factible de las tecnologías actualmente disponibles para la producción en masa de productos del aire como oxígeno, nitrógeno y argón.

Las tecnologías de separación de aire se utilizan para la producción de oxígeno y/o nitrógeno como gases y, a veces, como productos líquidos. Algunas plantas también producen argón en forma de gas, líquido o ambos. Todos los procesos de separación de aire comienzan con la compresión del aire. Todas las plantas de separación de aire emplean tecnologías no basadas en criogénicos o tecnologías basadas en criogénicos. Las plantas de separación de aire que emplean tecnologías de separación de aire no criogénicas producen productos de nitrógeno o oxígeno gaseoso utilizando procesos de separación a temperatura ambiente. Estas plantas producen oxígeno que normalmente tiene una pureza del 90 % al 95,5 % o nitrógeno que normalmente está libre de oxígeno del 95,5 % al 99,5 %. Las plantas de separación de aire pueden producir más de tres veces más nitrógeno que oxígeno, pero normalmente se mantiene una proporción de productos de nitrógeno a oxígeno de 1:1 a 1,5:1.

El proceso criogénico fue desarrollado por primera vez por Carl Von Linde en 1895 y mejorado por George Claude en la década de 1900 para producir oxígeno a pequeña escala para cumplir con los requisitos de varios procesos industriales como soldadura y corte y como gas médico.

La separación criogénica del aire a escala industrial comenzó a principios del siglo XX y fomentó el desarrollo de la metalurgia y otras ramas de la industria altamente dependientes de la disponibilidad de oxígeno, nitrógeno y, finalmente, argón. Las plantas criogénicas de separación de aire (ASP) se caracterizan por una muy buena calidad de los productos, grandes capacidades y alta confiabilidad. A pesar de otras tecnologías emergentes de separación de aire, la tecnología criogénica de separación de aire sigue siendo la tecnología básica para la producción de oxígeno. Las plantas criogénicas de separación de aire se usan más comúnmente para producir productos gaseosos de alta pureza. Sin embargo, el uso de esta tecnología está restringido para las aplicaciones que necesitan los gases en grandes cantidades, normalmente por encima de varios cientos de toneladas de gases separados por día. Pueden producir productos como gases o líquidos.

La tecnología de separación de aire criogénico utiliza la diferencia en los puntos de ebullición de los gases para su separación. Se basa en el hecho de que los diferentes gases constituyentes del aire tienen diferentes puntos de ebullición y manipulando el entorno inmediato en términos de temperatura y presión, el aire puede separarse en sus componentes. El punto de ebullición del oxígeno a 1 atmósfera de presión y 0 °C es menos 182,9 °C y a 6 atmósferas de presión y 0 °C es menos 160,7 °C. Los puntos de ebullición correspondientes del nitrógeno son menos 195,8 °C y menos 176,6 °C. C, y los del argón son menos 185,8 grados C y menos 164,6 grados C, respectivamente.

La separación criogénica es el proceso más eficaz cuando se debe cumplir cualquiera de los tres criterios, a saber (i) se necesita oxígeno de alta pureza (más del 99,5 %), (ii) se necesitan grandes volúmenes de oxígeno (más de 100 toneladas de oxígeno/día). ), o (iii) se necesita oxígeno a alta presión. Los separadores de aire criogénicos tardan más de una hora en ponerse en marcha. Además, dado que la criogenia puede producir una pureza de oxígeno tan alta, la corriente de nitrógeno residual es de calidad utilizable. Esto puede agregar considerables beneficios financieros a un proceso integrado con una planta criogénica de separación de aire.

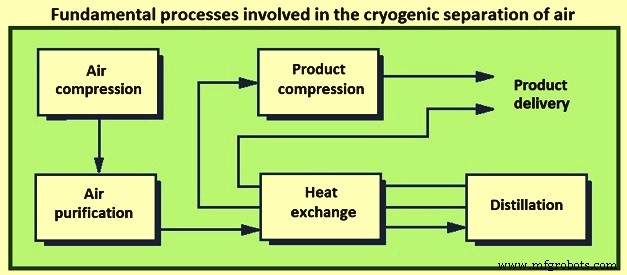

La separación criogénica del aire en sus gases constituyentes implica varios procesos. La combinación de estos procesos es necesaria en una planta criogénica de separación de aire, de los cuales los fundamentales son (i) compresión de aire, (ii) purificación de aire, (iii) intercambio de calor, (iv) destilación y (v) compresión de producto. La figura 1 muestra estos procesos.

Fig. 1 Procesos fundamentales implicados en la separación criogénica del aire

Las plantas de separación de aire criogénico se basan en procesos de separación de aire criogénico. El proceso básico desde su comercialización a principios del siglo XX, ha estado en continuo desarrollo como proceso industrial. Ha surgido una gran cantidad de variaciones de configuración de procesos, impulsadas por el deseo de producir productos de gas y mezclas de productos particulares de la manera más eficiente posible en varios niveles requeridos de pureza y presión. Estos ciclos de proceso de separación de aire han evolucionado en paralelo con los avances en maquinaria de compresión, intercambiadores de calor, tecnología de destilación y tecnología de expansor de gas.

El proceso de destilación está en el centro del proceso general, ya que realiza la separación real del aire en sus componentes. Los productos de aire se producen con una cierta pureza, que se define como la relación entre la cantidad de producto de aire 100 % puro y la cantidad total de producto de aire en la salida.

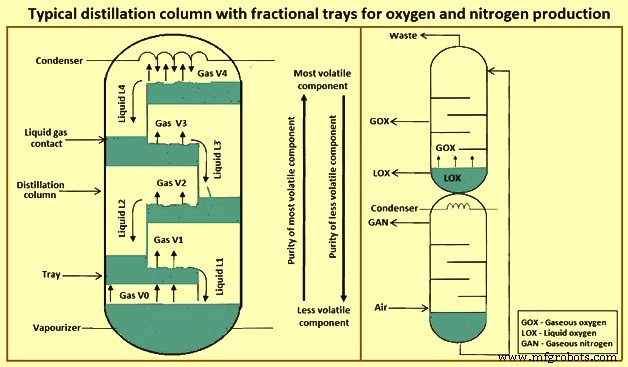

En el proceso de destilación se utilizan bandejas. La función básica de las bandejas es permitir un contacto eficiente del líquido que desciende y el gas que asciende. Por lo tanto, la bandeja prepara el escenario para (i) el enfriamiento y la condensación parcial del gas ascendente y (ii) el calentamiento y la vaporización parcial del líquido descendente. La figura 2 muestra una columna de destilación típica con plato de destilación fraccionada. Esta columna de destilación tiene solo un vaporizador y un condensador. La destilación es posible gracias al contacto líquido-gas eficiente y esto se logra a través del contacto adecuado entre el líquido que desciende y el gas que asciende. Las purezas respectivas de los elementos más volátiles y menos volátiles difieren en cada plato, siendo los lados inferior y superior de la columna de destilación los dos extremos, que también es donde se obtienen los elementos puros.

Fig. 2 Columna de destilación típica con platos de destilación fraccionada para la producción de oxígeno y nitrógeno

La figura 2 muestra que la bandeja proporciona cierta resistencia al gas ascendente y, por lo tanto, crea una caída de presión. La caída de presión debe ser lo más pequeña posible, ya que tiene un impacto significativo en el consumo de energía del compresor de aire y también es un parámetro importante en el desarrollo de la tecnología de la bandeja. El empaque de destilación es otra tecnología que se está utilizando y, a diferencia de las bandejas de destilación fraccionada, garantiza una caída de presión total mucho menor, así como un mejor contacto líquido-gas.

Para producir oxígeno se necesita una mezcla líquida de oxígeno y nitrógeno y una columna equipada con un vaporizador en el fondo, mientras que para producir nitrógeno se necesita una mezcla gaseosa de oxígeno y nitrógeno así como una columna equipada con un condensador en el fondo. arriba, se necesita y en este proceso también se produce un subproducto, rico en oxígeno. Al apilar estos dos tipos de columnas una encima de la otra y al enrutar el líquido rico en oxígeno, que se obtiene en la parte inferior de la columna de nitrógeno, hacia la parte superior de la columna de oxígeno, es posible producir oxígeno y nitrógeno usando solo un condensador. Esto se muestra en la figura 2.

Un líquido rico en oxígeno ingresa por la parte superior de la columna de destilación superior y, a través de la destilación, genera oxígeno líquido (LOX) en la parte inferior de la misma columna. La vaporización de LOX en oxígeno gaseoso (GOX) se realiza mediante el intercambio de calor que se produce entre el nitrógeno gaseoso (GAN) en la parte superior de la columna inferior y el LOX en la parte inferior de la columna superior. En la parte superior de la columna superior también se produce un producto de desecho, que consiste en una mezcla de gas nitrógeno y oxígeno.

En la práctica, la función del condensador la cumple un intercambiador de calor que garantiza que se transfiera el calor adecuado de la GAN a la LOX y viceversa, para permitir la vaporización de la LOX y la condensación de la GAN, que se requiere para el funcionamiento continuo de las columnas de destilación. En este modelo, las columnas se apilan una encima de la otra, pero también es posible colocarlas una al lado de la otra, como se hace ocasionalmente en la práctica.

El proceso criogénico de separación de aire es un proceso de baja temperatura que consume mucha energía y que separa el aire en sus gases componentes. El consumo de energía de la separación de oxígeno es una función creciente de la pureza del oxígeno. El costo de la energía eléctrica es el mayor costo operativo individual incurrido en las plantas de separación de aire. Normalmente está en el rango de un tercio o dos tercios de los costos operativos asociados con la producción de gas y productos líquidos. Dado que la industria siderúrgica utiliza ampliamente los gases oxígeno, nitrógeno y argón, el precio de estos gases afecta el costo de producción del acero y los productos de acero. La eficiencia energética de ASP está considerablemente influenciada por la relación de producción de oxígeno y nitrógeno, que puede variar según los requisitos.

El trabajo mínimo termodinámico de separación del oxígeno del aire es igual a 53,1 kWh/tonelada de oxígeno. Actualmente, los ASP criogénicos mejor construidos se caracterizan por un consumo de energía que supera el mínimo termodinámico en unas tres veces.

La complejidad del proceso de separación de aire criogénico, los tamaños físicos del equipo y la energía necesaria para operar el proceso varían con la cantidad de productos líquidos y gaseosos, las purezas requeridas del producto y las presiones de entrega requeridas. Las plantas que producen solo gas nitrógeno son menos complejas y requieren menos energía para funcionar que las plantas que producen solo gas oxígeno. La coproducción de ambos gases aumenta el costo de capital y la eficiencia energética. La fabricación de estos gases en forma líquida requiere equipo adicional y más del doble de la cantidad de energía necesaria por unidad de gas suministrado.

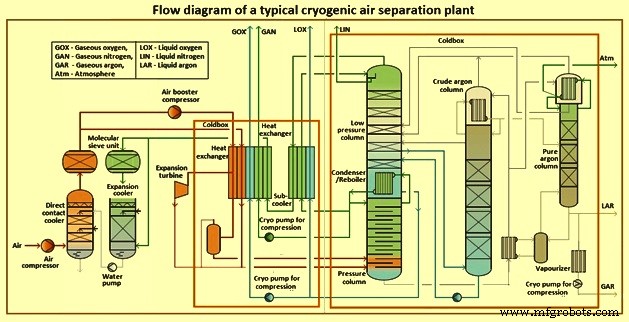

La producción de argón es económica solo como coproducto con oxígeno. Producirlo con alta pureza aumenta el tamaño físico y la complejidad de la planta de separación de aire. El diagrama de flujo de una planta de separación de aire criogénica típica se muestra en la Fig. 3. El diagrama de flujo muestra las interrelaciones típicas entre los diversos componentes de la planta. Sin embargo, la relación real depende del diseño de la planta de separación de aire que puede variar para cumplir con los requisitos.

Fig. 3 Diagrama de flujo de una planta de separación de aire criogénica típica

Pasos en el proceso criogénico de separación del aire

Hay varios pasos en el proceso criogénico de separación del aire. El primer paso es filtrar, comprimir y enfriar el aire entrante. En la mayoría de los casos, el aire se comprime entre 5 MPa y 8 MPa, según la mezcla del producto y las presiones necesarias del producto. En este paso, el aire comprimido se enfría y la mayoría del vapor de agua en el aire entrante se condensa y elimina a medida que el aire pasa a través de una serie de enfriadores entre etapas más un enfriador posterior que sigue a la etapa final de compresión.

El segundo paso consiste en la eliminación de impurezas, en particular, pero no limitado a, vapor de agua residual más dióxido de carbono (CO2). Estos componentes se eliminan para cumplir con las especificaciones de calidad del producto y antes de que el aire ingrese a la parte de destilación de la planta. Hay dos enfoques básicos para la eliminación de vapor de agua y CO2. Son (i) unidades de tamiz molecular (ii) intercambiadores de inversión. La mayoría de las nuevas plantas de separación de aire emplean una unidad de prepurificación de tamiz molecular para eliminar el vapor de agua y el CO2 del aire entrante. Los intercambiadores de inversión para la eliminación de vapor de agua y CO2 son más rentables para plantas más pequeñas. En las plantas que utilizan intercambiadores de calor reversibles, el enfriamiento de la alimentación de aire comprimido se realiza en dos juegos de intercambiadores de calor de aluminio soldado. Cuando se utilizan intercambiadores de calor reversibles, se instalan unidades de absorción de frío para eliminar los hidrocarburos.

El tercer paso es la transferencia de calor adicional contra las corrientes de productos y gases residuales para llevar la corriente de aire a una temperatura criogénica (-185 grados C). Este enfriamiento se realiza en intercambiadores de calor de aluminio soldado que permiten el intercambio de calor entre la alimentación de aire entrante y el producto frío y las corrientes de gas residual que salen del proceso de separación. Durante el intercambio de calor, las corrientes de gas que salen se calientan hasta acercarse a la temperatura del aire ambiente. La recuperación de la refrigeración de las corrientes de productos gaseosos y la corriente de residuos minimiza la cantidad de refrigeración que debe producir la planta. Las temperaturas muy frías necesarias para la destilación criogénica se crean mediante un proceso de refrigeración que incluye la expansión de una o más corrientes de proceso de presión elevada.

El cuarto paso es el proceso de destilación que separa el aire en los productos deseados. Para producir oxígeno, el sistema de destilación utiliza dos columnas de destilación en serie, que normalmente se denominan columnas de alta y baja presión. Las plantas de nitrógeno solo pueden tener una columna, aunque muchas tienen dos. El nitrógeno sale por la parte superior de cada columna de destilación mientras que el oxígeno sale por la parte inferior. El oxígeno impuro producido en la columna inicial (de mayor presión) se purifica aún más en la segunda columna de menor presión. El argón tiene un punto de ebullición similar al del oxígeno y preferentemente permanece con el oxígeno. Si se necesita oxígeno de alta pureza, se debe eliminar el argón. La eliminación de argón tiene lugar en un punto de la columna de baja presión donde la concentración de argón está en su nivel más alto. El argón, que se elimina, normalmente se procesa en una columna adicional de destilación de argón crudo de "extracción" que está integrada con las instalaciones de refinación de argón de columna de baja presión. Los productos gaseosos fríos y el argón crudo se pueden ventilar, procesar más en el sitio, recolectar como líquido o vaporizar para producir argón gaseoso.

Los flujos de desechos que emergen de las columnas de separación de aire se devuelven a través de los intercambiadores de calor del extremo frontal. A medida que se calientan a una temperatura cercana a la ambiente, enfrían el aire entrante. El intercambio de calor entre las corrientes de alimentación y producto minimiza la carga de refrigeración neta en la planta y, por lo tanto, el consumo de energía.

La refrigeración se produce a niveles de temperatura criogénica para compensar la fuga de calor hacia el equipo frío y el intercambio de calor imperfecto entre las corrientes gaseosas entrantes y salientes. En el ciclo de refrigeración de las plantas de separación de aire, se reduce la presión de una o más corrientes de presión elevada (que pueden ser aire de admisión, nitrógeno, gas residual, gas de alimentación o gas de producto, según el tipo de planta), lo que enfría la corriente. . Para maximizar la refrigeración y la eficiencia energética de la planta, la reducción de presión (o expansión) se lleva a cabo dentro de un expansor (una especie de turbina). Quitar energía de la corriente de gas reduce su temperatura más que en el caso de una simple expansión a través de una válvula. La energía producida por el expansor se utiliza para accionar un compresor de proceso, un generador eléctrico o cualquier otro dispositivo que consuma energía.

Los productos gaseosos normalmente salen de la caja fría (el recipiente aislado que contiene las columnas de destilación y otros equipos que funcionan a temperaturas muy bajas) a presiones relativamente bajas, con frecuencia un poco más de una atmósfera (absoluta). En general, cuanto menor sea la presión de suministro, mayor será la eficiencia del proceso de separación y purificación. Luego, el gas producto se comprime en compresores a la presión que necesita el gas producto para su uso.

Las partes del proceso de separación de aire criogénico que operan a temperaturas muy bajas (por ejemplo, columnas de destilación, intercambiadores de calor y tuberías de interconexión de frío) deben estar bien aisladas. Estos artículos están ubicados dentro de "cajas frías" selladas (y purgadas con nitrógeno), que son estructuras relativamente altas que tienen una sección transversal rectangular o redonda. Las cámaras frigoríficas se rellenan con lana de roca para proporcionar aislamiento y minimizar las corrientes de convección. Según el tipo de planta y la capacidad, las cajas frías pueden medir de 2 a 4 metros de lado y tener una altura de 15 a 60 metros.

Producción de argón

El argón puro generalmente se produce a partir de argón crudo mediante un proceso de varios pasos. El enfoque tradicional es la eliminación del dos o tres por ciento de oxígeno presente en el argón crudo en una unidad de "desoxidación". Estas pequeñas unidades combinan químicamente el oxígeno con el hidrógeno en un recipiente que contiene un catalizador. El agua resultante se elimina fácilmente (después del enfriamiento) en un secador de tamiz molecular. La corriente de argón libre de oxígeno se procesa luego en una columna de destilación de "argón puro" para eliminar el nitrógeno residual y el hidrógeno sin reaccionar.

Los avances en la tecnología de destilación de columna empaquetada han creado una segunda opción de producción de argón, la recuperación de argón totalmente criogénica, que utiliza una columna de destilación muy alta (pero de diámetro pequeño) para realizar la difícil separación de argón/oxígeno. La cantidad de argón que puede producir una planta está limitada por la cantidad de oxígeno procesado en el sistema de destilación más una serie de otras variables que afectan el porcentaje de recuperación. Estos incluyen la cantidad de oxígeno producido como líquido y la estabilidad de las condiciones de operación de la planta. Debido a la proporción natural de gases en el aire, la producción de argón no puede superar el 4,4 % de la tasa de alimentación de oxígeno por volumen, o el 5,5 % por peso.

Fabricación de productos líquidos

Cuando se producen productos líquidos en una planta de separación de aire criogénica, normalmente se agrega (o integra) una unidad de refrigeración adicional a la planta de separación de aire básica. Esta unidad se llama licuador y utiliza nitrógeno como fluido de trabajo principal. La capacidad del licuador puede variar desde una pequeña fracción de la capacidad de la planta de separación de aire hasta la capacidad máxima de producción de oxígeno más nitrógeno y argón de la planta de separación de aire.

El ciclo de proceso básico utilizado en los licuefactores no ha cambiado durante décadas. Un licuador típico toma nitrógeno a presión y temperatura casi ambiente, lo comprime, lo enfría y luego expande la corriente de alta presión para producir refrigeración. La diferencia básica entre los licuefactores más nuevos y los más antiguos es que la clasificación de presión operativa máxima de los intercambiadores de calor criogénicos ha aumentado a medida que ha mejorado la tecnología de fabricación de intercambiadores de calor criogénicos. Un licuador nuevo típico puede ser más eficiente energéticamente que uno construido hace treinta años si emplea presiones de ciclo máximas más altas y expansores de mayor eficiencia.

Proceso de manufactura