Gasificación de carbón

Gasificación de carbón

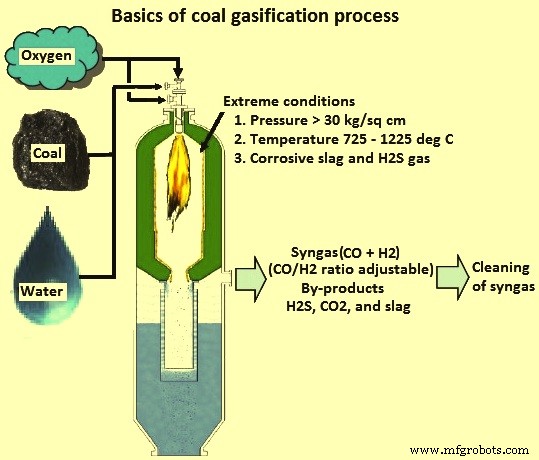

La gasificación del carbón es una tecnología de conversión que convierte cualquier material que contenga carbono (C), como el carbón, en gas de síntesis (syngas). Es un proceso de alta temperatura con una temperatura que alcanza típicamente los 1225 grados C. La temperatura se optimiza para producir un gas combustible con un mínimo de líquido y sólidos. Este proceso consiste en calentar el material de alimentación carbón en un recipiente con o sin adición de oxígeno (O2). El carbono reacciona con el agua en forma de vapor y O2 a una presión relativamente alta, generalmente superior a 30 kilogramos por centímetro cuadrado (kg/cm2) y produce gas de síntesis sin procesar, una mezcla compuesta principalmente de monóxido de carbono (CO) e hidrógeno (H2) y algunos subproductos menores. Los subproductos se eliminan para producir un gas de síntesis limpio que se puede usar (i) como combustible para generar energía o vapor, (ii) como componente químico básico para una gran cantidad de usos en las industrias petroquímica y de refinación, y (ii) ) para la producción de H2. La gasificación agrega valor a las materias primas de valor bajo o negativo al convertirlas en combustibles y productos comercializables. Los conceptos básicos del proceso de gasificación se dan en la Fig. 1.

Fig. 1 Conceptos básicos del proceso de gasificación

Historia y desarrollo actual

El gas ciudad, un producto gaseoso fabricado a partir del carbón, que contiene aproximadamente un 50 % de H2 y el resto compuesto principalmente de metano (CH4) y dióxido de carbono (CO2), con un 3 % a un 6 % de CO, es un producto gaseoso fabricado a partir del carbón. Se está utilizando desde principios de 1800.

El proceso original para la gasificación del carbón fue desarrollado por los investigadores alemanes Franz Fischer y Hans Tropsch en el instituto Kaiser Wilhelm en la década de 1920. La gasificación se utilizó ampliamente durante la Segunda Guerra Mundial para convertir el carbón en combustibles para el transporte a través del proceso Fischer-Tropsch. Sasol ha construido una planta en Sasolburg con el objetivo principal de convertir carbón de bajo grado en productos derivados del petróleo y el primer líquido se produjo en esta planta en 1955. El proceso de gasificación del carbón se ha utilizado ampliamente en los últimos 50 a 60 años para convertir carbón y petróleo pesado en H2 para la producción de fertilizante de amoníaco / urea. La industria química y la industria de las refinerías aplicaron la gasificación en las décadas de 1960 y 1980, respectivamente, para la preparación de materias primas. En los últimos 10 a 15 años, el proceso está siendo utilizado por la industria energética en plantas de Ciclo Combinado de Gasificación Integrada (IGCC).

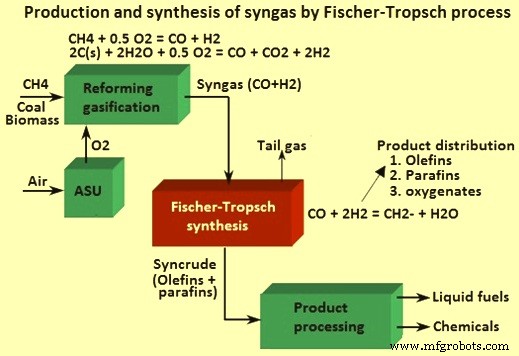

Proceso de Fischer-Tropsch

El proceso Fischer-Tropsch es una reacción química catalizada en la que el CO y el H2 se convierten en hidrocarburos líquidos de diversas formas. Los catalizadores típicos utilizados son el cobalto y el hierro. El propósito principal de este proceso es producir combustible sintético. La utilidad de este proceso se debe principalmente a su capacidad para producir hidrocarburos fluidos o H2 a partir de una materia prima sólida.

El proceso original de Fischer-Tropsch se describe mediante la ecuación química (2n+1)H2 + nCO =CnH(2n+2) + nH2O. Los reactivos iniciales en la reacción anterior (es decir, CO + H2) pueden producirse mediante otras reacciones, como la combustión parcial de CH4 en el caso de aplicaciones GTL (gas a líquido) según la ecuación CH4 + 0.5O2 =2H2 + CO o por la gasificación del carbón en el caso de CTL (coal to liquid) según la ecuación C + H2O =H2 + CO. La energía necesaria para la reacción del carbón y el vapor se obtiene añadiendo aire u O2. Esto conduce a la reacción C + 0,5O2 =CO. La producción y síntesis de gas de síntesis mediante el proceso de Fischer-Tropsch se muestra en la figura 2.

Fig. 2 Producción y síntesis de gas de síntesis por el proceso Fischer-Tropsch

Comparación de gasificación de carbón con combustión de carbón

La gasificación y la combustión se pueden considerar esencialmente como dos extremos de un rango de reacciones. La combustión es oxidación total mientras que la gasificación es oxidación parcial. Además, la combustión se produce en un entorno oxidante (exceso de O2), mientras que la gasificación se produce en un entorno reductor (sin O2). La gasificación es más eficiente y tiene menos emisiones. En caso de gasificación, se puede agregar agua como reactivo para aumentar el contenido de H2 del producto. La pestaña 1 proporciona una lista de las reacciones más significativas y el cambio de entalpía asociado con cada una de estas reacciones. Mirando las dos primeras reacciones en la tabla, se ve que el carbón indicado como C reacciona con un átomo de O2 (0.5 O2) para obtener CO y con dos átomos de O2 para obtener CO2. En realidad, la segunda reacción no es un proceso de un solo paso, ya que la fase sólida C reacciona con un átomo de O2 para producir CO, que luego reacciona con el segundo átomo de O2 para formar CO2. Todas las reacciones de la tabla son exotérmicas excepto las dos reacciones identificadas como gasificación con vapor y gasificación con CO2. Estas dos reacciones endotérmicas son las reacciones a las que se hace referencia con más frecuencia como gasificación, donde el C sólido se convierte en un gas reactivo a través de una reacción con un gas "no reactivo" (H2O o CO2). Además de que estas dos reacciones, al ser endotérmicas, requieren altas temperaturas para proceder.

La reacción general de oxidación parcial es 2CHn + O2 =2CO + nH2. El consumo de O2 en el proceso depende del contenido de cenizas y CV del carbón. El suministro insuficiente de O2 asegura la oxidación parcial del carbón. Esta reacción produce una mezcla de gases, a saber, H2, CO, CH4 y CO2. El producto final es gas de síntesis. La composición de la mezcla cambia con la presión.

| Tab 1 Gasificación y reacciones de combustión | |||

| Sl.Núm. | Proceso de reacción | Ecuación | Cambio de entalpía |

| 1 | Gasificación con O2 | C + 0,5O2 =CO | -2180,3 kcal/kg C |

| 2 | Combustión con O2 | C + O2 =CO2 | -7844,7 kcal/kg C |

| 3 | Gasificación con CO2 | C + CO2 =2CO | 3484 kcal/kg C |

| 4 | Gasificación con vapor | C + H2O =CO + H2 | 2640,7 kcal/kg C |

| 5 | Gasificación con H2 | C + 2H2 =CH4 | -1485,4 kcal/kg C |

| 6 | Reacción de cambio de gas de agua | CO + H2O =CO2 + H2 | -361,4 kcal/kg CO |

| 7 | Metanización | CO + 3H2 =CH4 + H2O | -1768,4 kcal/kg CO |

La gasificación del carbón se lleva a cabo con una cantidad limitada de O2, que es alrededor de un quinto a un tercio del O2 requerido teóricamente para una combustión completa. Solo una fracción de C se quema para generar calor. El H2 y el CO son los principales productos de la gasificación. El CH4 y el CO2 son los otros dos productos principales y su contenido aumenta con el aumento de la presión y el contenido de H2+CO disminuye. En los gasificadores de carbón tienen lugar dos procesos físico-químicos. Son (i) proceso de pirólisis o desvolatilización, y (ii) proceso de gasificación.

En el proceso de pirólisis, a medida que el carbón ingresa al gasificador, primero se seca con los gases calientes presentes en el gasificador. Una serie de procesos físicos y químicos complejos comienzan lentamente a una temperatura inferior a 350 °C y se aceleran a medida que la temperatura supera los 700 °C. La composición de los productos liberados de la pirólisis depende de la temperatura, la presión y la composición del gas durante la pirólisis. El proceso de pirólisis se puede representar mediante la reacción Carbón –> Calor –> Char –> Gases –> Vapores o líquido.

Los tres productos que se producen por pirólisis son (i) gases ligeros como CO, H2, CO2, CH4 y H2O (vapor de agua), (ii) alquitrán, que es un líquido corrosivo y viscoso compuesto de moléculas orgánicas e inorgánicas pesadas, y (iii) carbón, que es un residuo sólido que contiene principalmente C.

El proceso de gasificación involucra una serie de reacciones endotérmicas que son sustentadas por el calor producido por las reacciones de combustión que ocurren dentro del gasificador. Estas reacciones están representadas por las ecuaciones (i) C + O2 =CO2 con delta H =-94,05 kcal/mol, y (ii) H2 + 0,5O2 =H2O con delta H =– 68,3 kcal/mol. Las principales reacciones de gasificación que tienen lugar son (i) la reacción de cambio de gas de agua, (ii) la reacción de Boudouard, (iii) la conversión de cambio y (iv) la metanación.

En agua, reacción de cambio de gas donde ocurre la oxidación parcial de C por vapor y está representada por la ecuación C + H2O =H2 + CO con delta H =28/3 kcal/mol. Durante la reacción de Boudouard, el carbón presente en el gasificador reacciona con el CO2 y produce CO. La reacción reversible está representada por la ecuación CO2 + C =2CO con delta H =38 kcal/mol. La conversión de desplazamiento es una reacción endotérmica y se conoce como reacción de desplazamiento agua-gas. Debido a esta reacción, hay un aumento en la proporción de H2 a CO en el gas. Esta reacción se utiliza durante la producción de gas de síntesis. La reacción es CO + H2O =CO2 + H2 con delta H =– 10,1 kcal/mol. Para la metanización se utiliza un catalizador a base de níquel. Este catalizador a 1100 grados C y a una presión de 6 kg/cm2 a 8 kg/cm2 acelera la reacción de formación de CH4, que se prefiere en aplicaciones IGCC debido a su alto poder calorífico. La reacción involucrada viene dada por la ecuación C + 2H2 =CH4 con delta H =17,8 kcal/mol.

Las reacciones de gasificación completas se llevan a cabo en los gasificadores que deben operar a cierta temperatura para impulsar ciertas reacciones endotérmicas de C-vapor y C-CO2. La temperatura requerida se mantiene mediante el calor generado por la reacción exotérmica entre el O2 y el carbón.

Según el medio de gasificación, los gasificadores se clasifican en dos categorías:(i) soplado con aire y (ii) soplado con O2. En los gasificadores de soplado de aire, se usa aire como medio de gasificación, mientras que en los gasificadores de soplado de O2 se usa O2 puro como medio de gasificación. Cuando se usa aire como medio de gasificación, el N2 se introduce simultáneamente en el proceso, lo que da como resultado la dilución del gas producto. Como resultado, el gas producto tiene un valor calorífico (CV) más bajo.

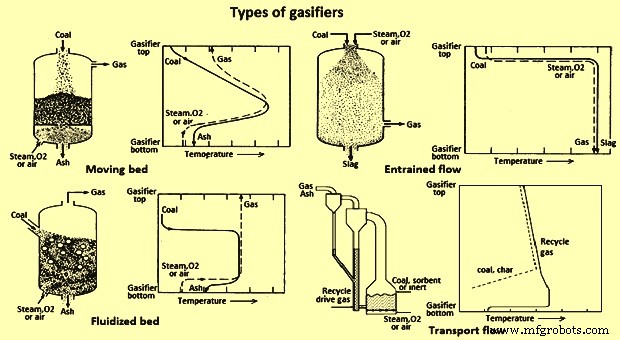

Dependiendo del contacto entre el gas y el combustible, existen cuatro tipos de gasificadores (Fig. 3). Estos son, a saber, (i) gasificador de lecho móvil o fijo, (ii) gasificador de lecho fluidizado, (iii) gasificador de lecho arrastrado y (iv) gasificador de flujo de transporte. Los cuatro tipos de gasificadores se basan en la oxidación parcial (gasificación) de un material de alimentación carbonoso (que contiene C) (carbón). Si bien cada uno de estos puede generar un gas reductor aceptable para la producción de DRI, los gasificadores de lecho fluido y de lecho fijo son la opción preferida para los carbones con alto contenido de cenizas.

Fig. 3 Tipos de gasificadores

La tecnología de gasificación de lecho móvil es la tecnología más antigua y se utiliza ampliamente. El gasificador también se conoce como gasificador de lecho fijo. El medio de gasificación fluye lentamente a través de un lecho fijo de partículas sólidas. Las dos configuraciones posibles de este tipo de gasificadores son tiro ascendente y tiro descendente dependiendo de la dirección del flujo del medio de gasificación. La configuración de tiro ascendente se usa más comúnmente ya que hay un bajo contenido de alquitrán. El tamaño de carbón de alimentación preferido es de 5 mm a 80 mm. La zona de combustión alcanza una temperatura máxima de alrededor de 1500°C a 1800°C y para la zona de escoria y gasificación de cenizas secas una temperatura máxima de alrededor de 1300°C. El perfil de temperatura se forma sobre el lecho, de modo que el carbón de alimentación es sucesivamente precalentado, secado, pirolizado, gasificado y quemado. El gasificador Lurgi es la tecnología de gasificador de lecho móvil más antigua.

El gasificador de lecho fluidizado tiene el lecho de partículas sólidas que se comporta como un fluido. En este tipo de gasificador, el tamaño de partícula de la materia prima es inferior a 5 mm y las partículas están suspendidas en el gas rico en O2. El gas ascendente reacciona con la materia prima y mantiene el estado fluidizado de las partículas de carbón. En este tipo de gasificadores se consigue una distribución uniforme de la temperatura. Además, en este tipo de gasificador, se evita la formación de clinker y la desfluidización del lecho ya que la temperatura de operación está en el rango de 800 °C a 1050 °C, que está muy por debajo de la temperatura de fusión de las cenizas. La descarga de cenizas se puede realizar en forma de cenizas secas o aglomeradas. El gasificador de lecho fluidizado de ceniza seca se utiliza tradicionalmente para los carbones de bajo rango. El gasificador de lecho fluidizado de cenizas aglomeradas se utiliza para cualquier rango de carbón.

El gasificador de flujo arrastrado utiliza partículas de carbón pulverizado de un tamaño inferior a 0,1 mm que se suspenden en una corriente de vapor y O2 a alta velocidad. Dependiendo del método de alimentación de carbón, seco (se usa nitrógeno como gas de transporte) o húmedo (transportado en agua), los gasificadores aceptan casi cualquier tipo de carbón. Los gasificadores de flujo arrastrado aseguran una alta conversión de C ya que operan en un rango de temperatura alto de 1400 °C a 1600 °C (muy por encima de la temperatura de formación de escoria de ceniza). Estos gasificadores son de gran capacidad ya que el tiempo de residencia del gas se mide en segundos.

Los gasificadores de transporte son gasificadores sin escoria alimentados en seco. El gasificador de transporte se basa en el campo de flujo hidrodinámico. Tiene excelente contacto gas-sólido y muy baja resistencia a la transferencia de masa entre gas y sólido. Tiene una atmósfera altamente turbulenta que permite un alto rendimiento de carbón y altas tasas de liberación de calor a baja temperatura que evita problemas con el manejo de la escoria y la erosión del revestimiento.

Además del CO y el H2 deseados, el gas de síntesis que sale de un gasificador también contiene otros compuestos. El producto de la gasificación contiene componentes deseables como CO, H2, CH4 y componentes indeseables como CO2, H2O, cenizas, hollín arrastrado, alquitrán, partículas, cierta cantidad de H2S (sulfuro de hidrógeno) y trazas de amoníaco, ácido clorhídrico, cianuro de hidrógeno. . Por lo tanto, la limpieza del gas de síntesis es un aspecto importante del proceso de gasificación del carbón. Los componentes indeseables deben eliminarse del gas producto. Hay una serie de técnicas que se utilizan para eliminar los componentes no deseados.

Los gases producto (CO, H2 y CH4) del proceso de gasificación del carbón tienen valor de combustible. Si se utiliza una tecnología de gasificación de lecho fijo, el gas de síntesis también contiene compuestos orgánicos aromáticos. Por lo general, 1 kg de carbón bituminoso se puede convertir en 1,5 cum a 1,7 cum de gas de síntesis.

En términos de flexibilidad de la materia prima, se han desarrollado varios diseños de plantas de gasificación para utilizar varios grados de carbón. La gasificación da como resultado emisiones gaseosas muy bajas de contaminantes convencionales (no GEI), debido a la naturaleza de la operación del proceso. También ofrece una ruta de costo marginal potencialmente bajo para capturar el subproducto de CO2 resultante para el almacenamiento geológico o la recuperación mejorada de petróleo de los campos petroleros.

Además, los procesos de gasificación del carbón requieren un uso significativo de agua. También son grandes emisores de CO2. Para una tonelada de gas de síntesis, el consumo típico de carbón es de alrededor de 2,8 toneladas, el requisito de agua es de alrededor de 6,6 toneladas y la generación de CO2 es de alrededor de 2,5 toneladas. El CO2 se libera como subproducto y se puede vender o comprimir para transportarlo al almacenamiento subterráneo.

Hay varios conceptos de gasificadores. A continuación se proporciona una descripción general de los reactores de algunos de los principales conceptos de gasificadores.

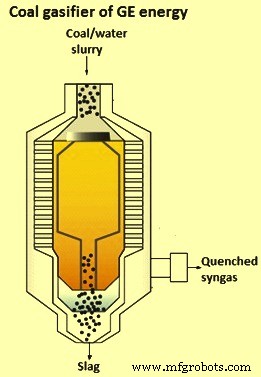

GE Energía gasificador – GE Energy adquirió su tecnología de gasificación de Chevron en 2004. El gasificador de carbón de GE consta de un gasificador con revestimiento refractario de flujo arrastrado, de alimentación descendente y de una sola etapa para producir gas de síntesis. La suspensión de carbón/agua se bombea a la parte superior del gasificador, que junto con el O2 se introduce a través de un solo quemador (Fig. 4). El carbón reacciona exotérmicamente con el O2 a alta temperatura (1200 °C a 1480 °C) para formar gas de síntesis. El gas de síntesis contiene principalmente H2 y CO, y escoria.

Fig. 4 Gasificador de carbón de GE energy

La escoria que fluye hacia abajo se enfría y luego se retira de la parte inferior del gasificador a través de una disposición de tolva de bloqueo. El agua que sale de la tolva de bloqueo se separa de la escoria y se envía a una unidad de lavado, después de lo cual se puede reciclar para la preparación de la suspensión. El gas de síntesis sin procesar que sale del gasificador puede enfriarse mediante un intercambiador de calor radiante y/o convectivo y/o mediante un sistema de extinción directa, en el que se inyecta agua en el gas de síntesis sin procesar caliente. La selección de estas alternativas es una elección de costo y aplicación.

El diseño de enfriamiento radiante utiliza un enfriador de gas de síntesis radiante tolerante al hollín que genera vapor a alta presión. La escoria se enfría en una piscina de agua ubicada en el fondo de la vasija del reactor y se elimina a través de una tolva de esclusa. El gas de síntesis se enfría aún más después de salir del gasificador mediante un depurador de agua para eliminar las partículas finas, antes de que el gas se envíe al procesamiento posterior. El sistema de extinción directa utiliza una extinción de agua y gas de salida donde el gas caliente que sale del gasificador se pone en contacto directamente con el agua a través de un anillo de extinción. Luego se sumerge en agua en la parte inferior del recipiente del gasificador. El gas de síntesis saturado y enfriado se envía luego a un depurador para eliminar el hollín y las partículas. El diseño de extinción es menos eficiente, pero también menos costoso, y se usa comúnmente cuando se necesita una proporción más alta de gas de síntesis entre H2 y CO.

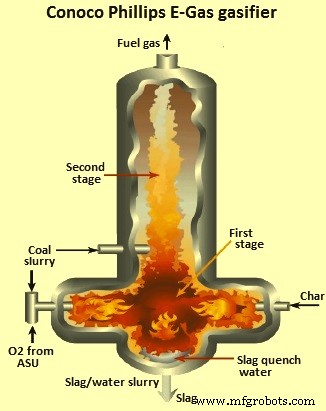

Gasificador Conoco Phillips E-Gas – El gasificador E-gas de Conoco Philips fue desarrollado originalmente por DOW Chemicals y demostrado en Louisiana Gasification Technology Inc. (LGTI) desde 1987 hasta 1995. Es un gasificador de flujo arrastrado y se muestra en la Fig. 5. Es un gasificador de dos etapas. gasificador con 80 % de alimentación a primera etapa (inferior). El gasificador es un gasificador con revestimiento refractario, soplado con O2, alimentado con lodo de carbón y agua, con un sistema continuo de eliminación de escoria y eliminación de partículas secas. El proceso E-Gas es bueno para una amplia variedad de carbones.

Fig. 5 Gasificador E-gas Conoco Philips

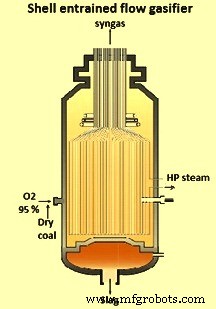

Gasificador Shell – La tecnología de gasificación de Shell comprende un gasificador de escoria de flujo arrastrado, presurizado y de alimentación seca. La variante a base de carbón se desarrolló en la década de 1970. El carbón se pulveriza y se alimenta al gasificador a través de dos conjuntos de quemadores opuestos horizontalmente que utilizan un gas de transporte (gas de síntesis o nitrógeno). El O2 precalentado y el vapor (como moderador) se mezclan y alimentan al inyector, donde reaccionan con el carbón para producir gas de síntesis que consiste principalmente en H2 y CO con solo una pequeña cantidad de CO2 y sin hidrocarburos líquidos o gases. Los gases calientes del producto fluyen hacia arriba a través de una pared cilíndrica de membrana vertical, como se muestra en la Fig. 6.

Fig. 6 Gasificador de flujo forzado Shell

La ceniza fundida arrastrada con el gas de síntesis que fluye hacia arriba se deposita en las paredes de agua y fluye hacia abajo. Se elimina a través de la base del gasificador donde se apaga en un baño de agua. El gas de síntesis sin tratar sale del gasificador en el rango de temperatura de 1370 °C a 1480 °C y luego se trata con gas producto reciclado a temperatura más baja para convertir cualquier escoria volante fundida arrastrada en un material sólido endurecido. Luego ingresa al enfriador de gas de síntesis para la recuperación de calor, generando vapor sobrecalentado a alta presión (HP). La mayor parte de las cenizas volantes contenidas en el gas de síntesis sin procesar que sale del enfriador de gas de síntesis se elimina del gas utilizando equipos de filtrado comerciales o ciclones. Las cenizas volantes restantes se capturan aguas abajo con un depurador húmedo.

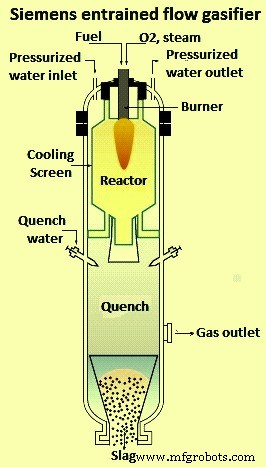

Gasificador Siemens – El gasificador Siemens es un sistema de flujo arrastrado, presurizado y de alimentación seca, con un quemador superior a través del cual se introduce carbón junto con O2 y vapor (Fig. 7). Puede diseñarse con un revestimiento refractario, para materias primas con bajo contenido de cenizas, o con una estructura de pared de membrana hermética a los gases en la sección de gasificación del gasificador.

Fig. 7 Gasificador de flujo arrastrado de Siemens

La escoria fundida formada en el gasificador fluye por la cámara del reactor hacia la sección de enfriamiento donde se solidifica al entrar en contacto con el agua de un anillo de boquillas de enfriamiento y se elimina a través de una disposición de tolva de bloqueo. El gasificador puede lograr tasas de conversión de C superiores al 99 % y la tecnología es adecuada para todo tipo de carbones, desde antracita hasta lignito.

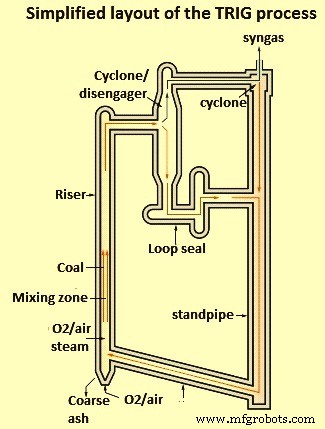

Gasificador de carbón KBR TRIG – La tecnología Transport Integrated Gasification (TRIG) fue desarrollada por la empresa Southern y KBR Inc. Está diseñada para procesar carbones reactivos de bajo rango, incluidos aquellos con hasta un 50 % de cenizas y un alto contenido de humedad, y puede funcionar con vapor y con aire. u O2 como medio de gasificación. La operación de soplado de aire es preferible para la generación de energía, mientras que la operación de soplado de O2 es más adecuada para la producción de gas de síntesis. El diseño simplificado del proceso TRIG se muestra en la Fig. 8.

Fig. 8 Diseño simplificado del proceso TRIG

El sistema comprende un gasificador circulante, que consta de una zona de mezcla, elevador, desacoplador, ciclón, tubo vertical, sello de bucle y J-pata. Esto está diseñado para operar a altas tasas de circulación de sólidos y velocidades de gas, lo que resulta en un mayor rendimiento, conversión de C y eficiencia. El gas de síntesis en bruto se forma en la parte ascendente de la unidad, desde la cual, cargado con sólidos sin reaccionar, pasa a través de una serie de ciclones donde se eliminan los sólidos. El material de ceniza se recircula a través del elevador para permitir que se utilice C no convertido y para proporcionar calor al gasificador. A medida que la ceniza se acumula en la esquina inferior, se descarga de la unidad. El gasificador opera a temperaturas moderadas y por debajo del punto de fusión de las cenizas, lo que puede aumentar la confiabilidad y disponibilidad del equipo. Este último se ve reforzado por el uso de un filtro de partículas aguas abajo, que elimina la depuración de agua y reduce significativamente el consumo de agua de la planta y la descarga de efluentes.

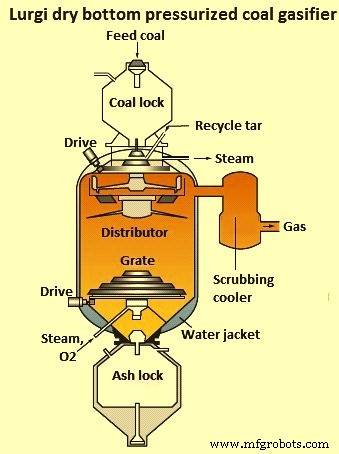

Gasificador de carbón presurizado de fondo seco Lurgi – El proceso de gasificación de Sasol Lurgi comprende la reacción de vapor y O2 con carbones de tamaño grumoso, de aglomeración baja o media en una parrilla giratoria a presiones de 20 kg/cm2 a 30 kg/cm2. El gasificador para el proceso de gasificación de carbón presurizado de fondo seco se muestra en la Fig. 9.

Fig. 9 Gasificador de carbón presurizado de fondo seco Lurgi

En la zona de combustión inferior de la parrilla, el carbón carbonizado se quema con O2 para proporcionar energía para las reacciones de gasificación. A medida que el carbón desciende por el gasificador, el gas de síntesis que fluye hacia arriba lo calienta y sale del gasificador. El calor hace que el carbón se seque seguido de la desvolatilización. Algunos de los productos desvolatilizados escapan antes de reaccionar y salen del gasificador con el gas de síntesis crudo. A medida que el carbón desvolatilizado desciende, se gasifica con productos de combustión de la zona de combustión inferior. En el modo de operación de ceniza seca, el exceso de vapor se inyecta con O2 para mantener la temperatura por debajo de la temperatura de fusión de la ceniza. Se utiliza una rejilla de cenizas giratoria accionada por motor para eliminar las cenizas en un estado "seco" y también para sostener el lecho de carbón.

El flujo a contracorriente del agente de gasificación y el combustible da como resultado una alta eficiencia térmica del gasificador para producir un gas crudo con valores caloríficos de alrededor de 2650 kcal/cum a 2850 kcal/cum. Según las características del carbón de alimentación, el gas de producto contiene en volumen del 25 % al 33 % de CO2, del 15 % al 21 % de CO, del 35 % al 41 % de H2 y del 10 % al 13 % de CH4. Para su uso como gas de síntesis, es necesario eliminar el CH4 y el CO2.

Desde la década de 1960, el proceso Lurgi se ha mejorado mediante aumentos en el tamaño y los componentes del reactor, la extensión de la lista de carbón de alimentación para incluir carbones de bajo rango y el uso de aire en lugar de O2 como agente de gasificación. Además, se ha demostrado que el diseño funciona a una presión de hasta 100 kg/cm2 para aumentar el rendimiento del gasificador y, al mismo tiempo, aumentar el contenido de CH4 del gas crudo.

La British Gas Corporation, en cooperación con Lurgi, desarrolló un nuevo diseño del fondo del gasificador para evitar los problemas asociados con el equipo rotatorio en el lecho de cenizas/combustible, al mismo tiempo que supera la limitación establecida por la temperatura de ablandamiento de las cenizas en el lecho de cenizas. zona de gasificación. Esto resultó en el gasificador de escoria BGL. El gasificador se diferencia del reactor Lurgi estándar en (i) la sustitución de la parrilla y el cenicero por un hogar para la extracción de escoria líquida, (ii) la introducción del agente de gasificación O2 y el vapor por medio de toberas en lugar de a través de la parrilla, y (iii) el uso de revestimiento refractario en la parte inferior del cuerpo del reactor para reducir la pérdida de calor.

El gasificador de escoria BGL también funciona a temperaturas de gasificación más altas que el gasificador Lurgi estándar y, por lo tanto, la relación CO/CO2 en el gas producto es más alta y el contenido de CH4 correspondientemente más bajo. Las composiciones típicas de gas por volumen son del 2 % al 3 % de CO2, del 55 % al 60 % de CO, del 25 % al 28 % de H2 y del 6 % al 9 % de CH4. La alta temperatura proporciona una mejor utilización del vapor y, por lo tanto, la cantidad de agua que se necesita para limpiar y procesar se reduce mucho. La ceniza de carbón se convierte en escoria que forma un vidrio no lixiviable al retirarlo. Esto requiere una baja viscosidad de la escoria, que se obtiene mediante la adición de agentes fundentes, generalmente piedra caliza o escoria básica de alto horno (BF).

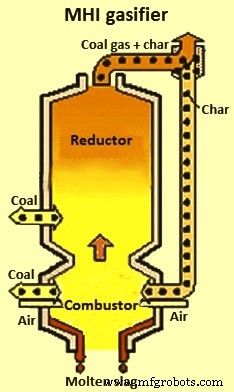

Gasificador MHI – El gasificador de Mitsubishi Heavy Industries (MHI) se basa en el gasificador de escoria soplado por aire de Combustion Engineering y fue desarrollado conjuntamente entre Combustion Engineering (y sus propietarios posteriores) y MHI. Tiene un sistema de alimentación en seco, adecuado para carbones de bajo rango con alto contenido de humedad. Es un gasificador de escoria de lecho arrastrado de dos etapas soplado por aire que utiliza una construcción de pared de agua de membrana. El gasificador se muestra en la Fig. 10.

Gasificador Fig 10 MHI

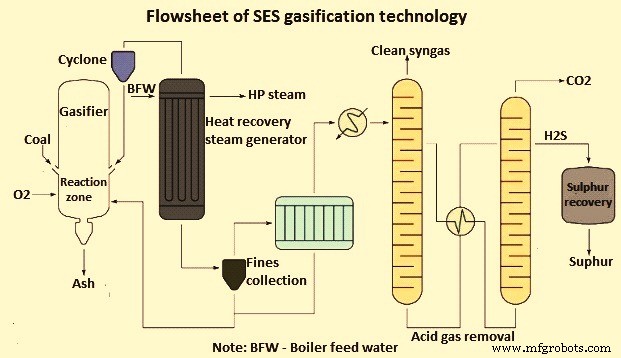

Tecnología de gasificación Synthesis Energy Systems

Synthesis Energy Systems (SES) tiene una licencia mundial exclusiva para la tecnología de gasificación U-Gas, que es un sistema de lecho fluidizado de una sola etapa y que puede proporcionar gas de síntesis con un poder calorífico de bajo a medio. El diagrama de flujo de la tecnología de gasificación SES se muestra en la Fig. 11. La tecnología de gasificación SES es particularmente adecuada para gasificar combustibles de baja calidad, incluidos todos los rangos de carbón.

El carbón seco y molido se alimenta a través de una tolva de bloqueo al gasificador, que se fluidifica con una mezcla de vapor y O2. Estos gases reactivos se introducen en la parte inferior del gasificador a través de una rejilla de distribución y en el puerto de descarga de cenizas en el centro de la rejilla de distribución. El lecho se mantiene a temperaturas que oscilan entre 840 °C y 1100 °C, dependiendo de la temperatura de ablandamiento de la ceniza dentro del combustible. En tales condiciones, la concentración de partículas de ceniza de combustible (contenido mineral) dentro del gasificador aumenta de manera que comienzan a aglomerarse y formar partículas más grandes, que se eliminan selectivamente del lecho fluidizado por gravedad. Este diseño permite que el 95 % o más del C del combustible se gasifique.

Fig. 11 Diagrama de flujo de la tecnología de gasificación SES

Proceso de manufactura

- Reducir el desgaste y prolongar la vida útil de los engranajes en una caja de engranajes de un pulverizador de carbón

- Reducción de las partículas de desgaste en la caja de cambios de un pulverizador de carbón

- Arch Coal reconocido por su excelencia en mantenimiento predictivo

- SOLUCIÓN DE CARBÓN NEGRO DE CARBONO E IMPACTO EN EL MEDIO AMBIENTE

- La Universidad de Kentucky recibe una subvención para convertir la brea de carbón en fibra de carbono

- Inyección de carbón pulverizado en un alto horno

- Tecnologías para la mejora del proceso de coquización en hornos de coque de subproductos

- Fabricación de coque en subproductos de baterías de hornos de coque

- Recuperación de amoníaco durante la producción de coque a partir de carbón coquizable

- ¿Qué es el epoxi de alquitrán de hulla?

- Mejora del ensamblaje de transferencia para una mina de carbón de Buchanan