Corrosión de barras de refuerzo de acero en hormigón.

Corrosión de barras de refuerzo de acero en hormigón

El hormigón armado (RC) es un material compuesto que comprende barras de refuerzo de acero (barras de refuerzo) incrustadas en una masa de hormigón. Las barras de refuerzo soportan la mayor parte de la carga de tracción e imparten un grado de resistencia al agrietamiento del hormigón que, a su vez, se carga a la compresión. El acero en el concreto normalmente se encuentra en una condición pasiva que no se corroe. Sin embargo, no siempre se logran en la práctica condiciones pasivas no corrosivas debido a que se produce la corrosión de las barras de refuerzo. La corrosión de las barras de refuerzo tiene consecuencias físicas, como la disminución de la resistencia última y la capacidad de servicio de las estructuras de hormigón. La corrosión de las barras de refuerzo de acero en el hormigón es un gran problema universal. El daño que ocurre por la corrosión puede reducir en gran medida la capacidad de servicio y la integridad estructural del RC. El daño inducido por la corrosión a la estructura de concreto requiere una reparación temprana o, en algunos casos, el reemplazo completo de la estructura de concreto.

Siempre que la barra de refuerzo incrustada en el acero se corroe, los productos de corrosión aumentan su volumen. Todas las formas de óxido e hidroóxido de hierro tienen volúmenes específicos mayores que los del acero. Las fuerzas expansivas generadas por la corrosión del acero conducen al agrietamiento por tensión y al óxido del hormigón. Esto, a su vez, provoca la reducción de la capacidad de servicio y la integridad estructural del hormigón, además de afectar su estética. Una vez que comienza la corrosión, es solo cuestión de tiempo antes de que se produzca una cantidad acumulada de daño en la estructura de hormigón y falle mucho antes de su vida útil de diseño.

Las dos causas principales de la corrosión de las barras de refuerzo en el concreto son (i) la falla localizada de la película pasiva sobre el acero por los iones de cloruro y (ii) la falla general de la pasividad por neutralización de la alcalinidad del concreto debido a la reacción con la atmósfera. CO2 (dióxido de carbono). Los principales factores que afectan la corrosión de las barras de refuerzo en CR son (i) la pérdida de alcalinidad debido a la carbonatación, (ii) la pérdida de alcalinidad debido a los cloruros, (iii) las grietas en el concreto debido a la carga mecánica, (iv) las corrientes parásitas, ( v) contaminación atmosférica, (vi) vías de humedad, (vii) relación agua-cemento, (viii) baja resistencia a la tracción del concreto, (ix) contacto eléctrico con metales diferentes, y (x) corrosión debido a la diferencia en ambientes.

Naturaleza electroquímica de la corrosión del acero en el hormigón

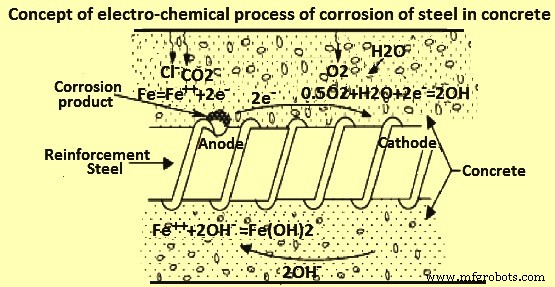

La corrosión se puede definir como el deterioro o destrucción de un material por reacción con su entorno. Es un proceso electroquímico (Fig. 1), que requiere un flujo de corriente eléctrica y muchas reacciones químicas. Un ejemplo del proceso electroquímico es una celda galvánica. Para que funcione una celda electroquímica, se necesitan tres elementos básicos, a saber, (i) ánodo, (ii) cátodo y (iii) electrolito. Un ánodo es una unidad productora de electrones, mientras que el cátodo es una unidad consumidora de electrones. El electrolito es un medio a través del cual puede ocurrir el flujo iónico. Las reacciones típicas en el ánodo y el cátodo para la corrosión del hierro son (i) reacción anódica Fe =Fe (++) + 2e(-) (oxidación), reacción catódica 2H (+) + 2e(-) =H2 (reducción) , y reacción de despolarización 2H(+) +2e(-) + 0,5 O2 =H2O.

Fig. 1 Concepto de proceso electroquímico de corrosión de barras de refuerzo en hormigón

En el ánodo, el hierro metálico (Fe) se oxida y se generan electrones. Dado que el metal debe permanecer en un estado de equilibrio electrónico, se consume una cantidad igual de electrones en el cátodo para formar gas hidrógeno (H2). El gas H2 tiende a permanecer cerca de la superficie de la barra de refuerzo y la reacción se vuelve autoinhibidora. Entonces se dice que el cátodo está polarizado y no es posible ninguna reacción adicional a menos que se elimine (despolarice) la película protectora de H2. El H2 puede evolucionar como gas, pero este proceso normalmente es bastante lento. Más importante es la ruptura de la película de H2 por la acción despolarizante del oxígeno (O2). En este caso, el O2 actúa para evitar la acumulación de gas H2 al consumir los electrones libres. Una vez que se rompe la capa de H2, las reacciones de corrosión pueden continuar

Dado que los iones de sodio y cloruro no participan en la reacción, la reacción total se puede expresar como la suma de las reacciones anódica y de despolarización. Haciendo uso de la reacción H2O =H(+) + OH(-) se obtiene la principal reacción de corrosión como Fe + H2O + 0,5 O2 =Fe(OH)2. El compuesto que precipita es hidróxido ferroso, una forma de herrumbre de color blanquecino. Sin embargo, en soluciones oxigenadas, el hidróxido ferroso se oxida aún más a hidróxido férrico. El producto finalmente formado es el conocido óxido marrón rojizo

Tipo de corrosión de las barras de refuerzo

Hay dos tipos de corrosión que se observan en las barras de refuerzo incrustadas en el hormigón. Estos son (i) la corrosión por grietas y (ii) la corrosión por picaduras. La corrosión por grietas es una forma localizada de corrosión generalmente asociada con una solución estancada en el nivel microambiental. Dichos microambientes estancados tienden a ocurrir en grietas (área protegida). El O2 en el líquido que se encuentra en lo profundo de la grieta se consume por reacción con el metal. El contenido de O2 del líquido en la boca de la grieta que está expuesta al aire es mayor. Por lo tanto, se forma una celda local en la que el ánodo (área bajo ataque) es la superficie en contacto con el líquido empobrecido en O2. En caso de corrosión por picaduras, las teorías de la pasividad se dividen en dos categorías generales. El primero se basa en la adsorción, mientras que el segundo se basa en la presencia de una fina película de óxido. La corrosión por picadura en el primer caso surge como especies perjudiciales o activadoras, como el ion cloruro, que compiten con el O2 o el ion hidroxilo en sitios específicos de la superficie. Según la teoría de la película de óxido, las especies perjudiciales se incorporan a la película pasiva, lo que conduce a su disolución local o al desarrollo de caminos conductores. Una vez iniciadas, las picaduras se propagan de forma autocatalítica, lo que da como resultado la acidificación de la región activa y la corrosión a un ritmo acelerado.

Mecanismo de corrosión

En un medio de perfecta uniformidad, es muy poco probable que se produzca corrosión. Sin embargo, el hormigón armado no es en modo alguno un material homogéneo y se forman celdas de corrosión cuando se dan determinadas condiciones. Existen numerosas razones para que la corrosión aumente la falta de uniformidad del hormigón. El concreto puede ser alveolado, poroso y desigualmente húmedo y seco. El agrietamiento provoca diferencias en la tensión del acero, aireación diferencial y depósitos de sal. Siempre hay falta de uniformidad inherente en la propia barra de refuerzo debido a las tensiones residuales bloqueadas iniciales y los procesos de fabricación. Como resultado, las regiones de menor potencial se vuelven anódicas y las regiones de mayor potencial se vuelven catódicas. El hormigón húmedo actúa como electrolito, cuya acción se acelera aún más si existen iones de sal. La corrosión en el hormigón armado normalmente se clasifica en dos grupos generales, a saber, (i) hormigón fisurado y (ii) hormigón no fisurado.

En el caso de hormigón fresco no fisurado, normalmente existe una amplia resistencia al ataque corrosivo. La cubierta de hormigón sobre la barra de refuerzo es muy eficaz para inhibir la penetración de agentes corrosivos al nivel del acero. Es obvio que cuanto más gruesa y densa sea la capa de hormigón, más eficaz se vuelve para resistir la corrosión. Además, el hormigón fresco tiene un valor de pH muy alto que normalmente inhibe las reacciones de corrosión. El número de pH es un índice de la acidez o alcalinidad de un medio. Los números del 0 al 7 indican la acidez de una solución (en la que se promueve la corrosión) y los números del 7 al 14 indican la alcalinidad de la solución (en la que se retarda la corrosión). El hormigón fresco tiene un alto contenido de Ca(OH)2 (hidróxido de calcio) que le da un pH de alrededor de 13. La última defensa contra la corrosión la ofrece la película de óxido azul (sarro de laminación) alrededor de la superficie de la barra de refuerzo. Esta película de óxido evita que los agentes corrosivos entren en contacto directo con el metal desnudo. Por lo tanto, la cascarilla de laminación proporciona protección contra la corrosión localizada.

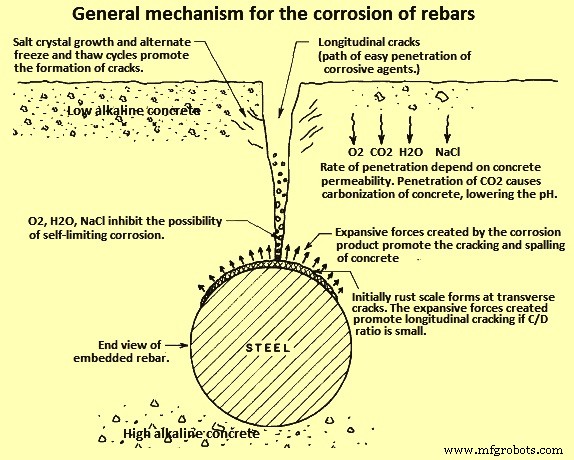

Sin embargo, a medida que pasa el tiempo, las condiciones anteriores tienden a alterarse. El agua, la sal, el O2, el CO2 y los gases industriales (si están presentes) comienzan a penetrar lentamente en el hormigón, cuya velocidad depende de la permeabilidad de la cubierta de hormigón. El CO2, que penetra en el hormigón a través de poros y grietas, reacciona con Ca(OH)2 y produce carbonato de calcio. Así, se reducen tanto el valor del pH como la calidad protectora del hormigón. El mecanismo general por el cual se produce la corrosión en el hormigón se muestra en la Fig. 2.

Fig. 2 Mecanismo general para la corrosión de las barras de refuerzo

La probabilidad de corrosión es alta cuando el pH del hormigón desciende hasta 8. La cristalización de la sal y los efectos de congelación y descongelación establecen fuerzas internas que afectan negativamente a la durabilidad de la cubierta de hormigón. Cuando un medio corrosivo llega al acero, concentra su ataque en los defectos de la película de óxido. Más importante aún, si la sal está presente, destruye la pasividad de la película de óxido sobre el acero y, por lo tanto, se promueve la corrosión.

Es obvio que en grietas grandes en el concreto, la fase de penetración de la secuencia anterior es considerablemente más corta y la corrosión comienza rápidamente en el acero debajo de las grietas. En las regiones no fisuradas del hormigón, tiene lugar la misma secuencia descrita, pero a un ritmo mucho más reducido. Es decir, la corrosión se inicia tan pronto como el medio que promueve la corrosión penetra a través del hormigón hasta el nivel del acero.

Debe recordarse que la presencia de sal es un factor importante en el proceso de corrosión. Los iones de sal destruyen la pasividad del acero, crean celdas de corrosión y aumentan la conductividad del electrolito. Sin iones de sal, la corrosión de las barras de refuerzo en el hormigón se puede inhibir durante un largo período de tiempo. En ese caso, la velocidad de corrosión generalmente está controlada por los procesos de carbonatación. Si la cubierta de hormigón es relativamente impermeable y gruesa, la corrosión no puede ocurrir en absoluto en las áreas no agrietadas. Sin embargo, las grietas no pierden su importancia en este caso porque debajo de ellas se puede producir una corrosión localizada.

Los productos de corrosión formados tienden a tener un efecto inhibidor sobre las reacciones corrosivas continuas. Estos productos pueden sellar el metal base de la difusión de O2 y H2 y así terminar las reacciones de corrosión. Este proceso se conoce como corrosión autolimitante. Puede tener lugar una corrosión autolimitada con relaciones altas de C/D (espesor de la cubierta/diámetro de la barra de refuerzo) que parecen determinar la aparición y el alcance del agrietamiento longitudinal a lo largo de las barras de refuerzo. El agrietamiento longitudinal se debe principalmente a las fuerzas de tracción creadas por los productos de corrosión que ocupan alrededor de tres veces más volumen que el acero del que están formados. Si el recubrimiento de hormigón no es suficiente para resistir tales fuerzas, se desarrollan grietas longitudinales a través de las cuales el O2 y otros agentes externos acceden al acero. En este punto, es solo cuestión de tiempo hasta que la estructura alcance un estado peligroso de corrosión y deba repararse o reemplazarse. Las cargas repetidas también pueden desempeñar un papel en la ruptura del efecto protector de la incrustación de óxido, pero se necesitan más estudios para establecer su importancia.

El acero es termodinámicamente inestable en la atmósfera terrestre y, por lo tanto, siempre tiende a volver a un estado de menor energía, como un óxido o hidróxido, por reacción con O2 y agua. Estos procesos ocurren continuamente. La cuestión de interés en el uso del acero es controlar estos procesos para que se produzcan en la práctica. Afortunadamente, solo los átomos de la superficie del acero están expuestos a la atmósfera y, por lo tanto, están disponibles para reaccionar. En el caso de una barra de 15 mm de diámetro, esto representa solo alrededor de 1 de cada 40 millones de átomos. Cualquier recubrimiento en el acero reduce aún más este número.

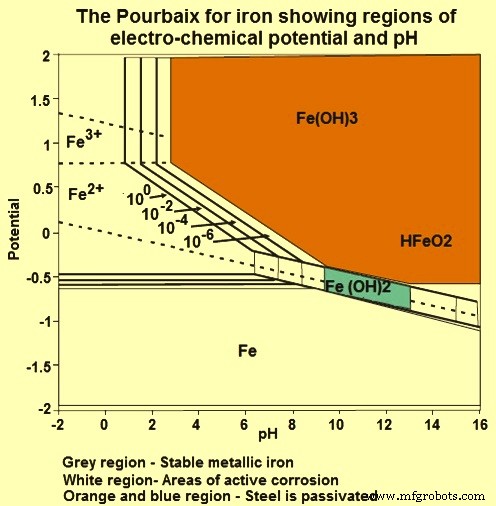

Para acero embebido en hormigón, el propio hormigón proporciona un revestimiento que limita el acceso de agua y O2 a la superficie de acero. Un segundo aspecto beneficioso del hormigón es que la solución en los poros de la pasta de cemento tiene una alcalinidad muy alta y, como se indica en el diagrama de Pourbaix en la Fig. 3, a los niveles de pH típicos del hormigón, los productos de corrosión que se forman son insolubles. . Producen una capa protectora muy fina (alrededor de unos pocos nanómetros) sobre el acero (una película pasiva) que limita la pérdida de metal de la superficie del acero debido a la corrosión a alrededor de 0,1 micrómetros a 1,0 micrómetros por año. En general, se considera que, a estas tasas de corrosión pasiva, el acero incrustado en el hormigón normalmente no se degrada notablemente dentro de una vida útil de 75 años y el volumen de productos de corrosión no es suficiente para causar tensiones perjudiciales en el hormigón. La película pasiva no se forma de inmediato, sino que comienza tan pronto como el pH del agua de mezcla aumenta en el concreto cuando el cemento comienza a hidratarse y se estabiliza durante la primera semana para proteger el acero de la corrosión activa.

Fig. 3 Diagrama de hierro de Pourbaix

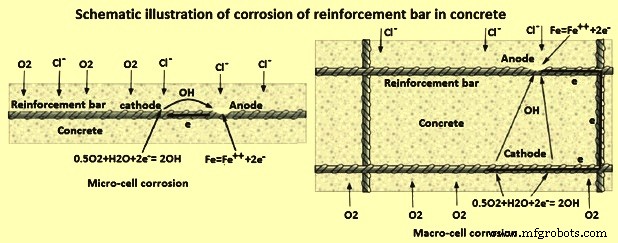

La corrosión, ya sea a una tasa pasiva insignificante o a una tasa activa dañina, es un proceso electroquímico que implica el establecimiento de reacciones anódicas y catódicas de semicelda en niveles microscópicos y/o macroscópicos. En soluciones de pH alto y en ausencia de iones de cloruro, la reacción de disolución anódica del hierro se equilibra con la reacción catódica en la que los iones Fe2+ se combinan con los iones OH- para producir la película pasiva estable.

Tanto las reacciones anódicas como las catódicas son necesarias para que el proceso de corrosión tenga lugar simultáneamente. El ánodo se puede ubicar uno al lado del otro o se puede separar. Cuando se ubican inmediatamente uno al lado del otro, es decir, a escala microscópica, la celda de corrosión resultante se denomina corrosión de microceldas. Cuando están separados por una distancia finita, la celda de corrosión resultante se denomina corrosión de macrocelda. La corrosión de las barras de refuerzo en el hormigón puede deberse a la combinación de corrosión de microcélulas y macrocélulas. La Fig. 4 muestra las corrosiones de microcélulas y macrocélulas de barras de refuerzo en hormigón.

Fig. 4 Corrosiones de microcélulas y macrocélulas de barras de refuerzo en hormigón

Corrosión inducida por cloruro

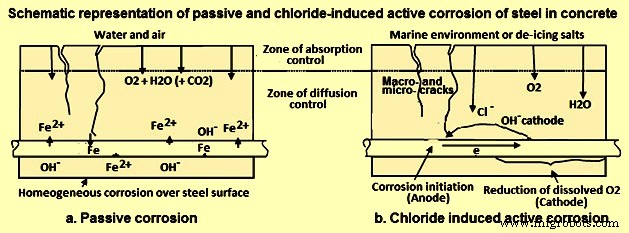

El mecanismo por el cual los iones de cloruro descomponen la película pasiva no se comprende completamente, en gran parte porque la película es demasiado delgada para ser examinada y porque los eventos ocurren dentro del concreto. Una hipótesis es que los iones de cloruro se incorporan a la película pasiva y reducen su resistencia. Esta incorporación no es uniforme y, cuando ocurre, permite una reacción más rápida y el establecimiento de un área anódica donde la corrosión continúa mientras el acero restante permanece pasivo (Fig. 5b).

Fig. 5 Representación esquemática de la corrosión pasiva y activa inducida por cloruro

Una segunda hipótesis es que los iones Cl- 'compiten' con los aniones OH- por combinarse con los cationes Fe2+ y, dado que los iones Cl- forman complejos solubles con los iones Fe2+, no se forma una película pasiva y el proceso estimula una mayor disolución del metal. . Los complejos de cloruro de hierro solubles se difunden fuera del acero y luego se descomponen, lo que da como resultado la formación de productos de corrosión expansivos y, al mismo tiempo, libera los iones Cl-, que luego pueden migrar de regreso al ánodo y reaccionar más con el acero. En este proceso general, los iones hidroxilo se consumen continuamente, disminuyendo localmente el pH (es decir, haciendo que la solución sea ácida en esa región localizada) y, por lo tanto, mejorando aún más la disolución del metal. Los iones Cl-, por otro lado, no se consumen y el ataque se convierte entonces en 'autocatalítico'. En última instancia, la sección transversal del refuerzo y su resistencia estructural se ven seriamente comprometidas.

Cualquiera de estos mecanismos hipotéticos explica la naturaleza local del ataque observado a menudo. Las áreas locales que se corroen activamente se comportan como ánodos, mientras que las áreas pasivas restantes se convierten en cátodos donde tiene lugar la reducción del O2 disuelto. Las celdas galvánicas pueden tener una escala macro o micro dependiendo de una serie de factores. Por lo tanto, el ánodo y el cátodo pueden estar muy separados o pueden ser adyacentes a escala atómica.

Dependencia temporal de la corrosión de las barras de refuerzo

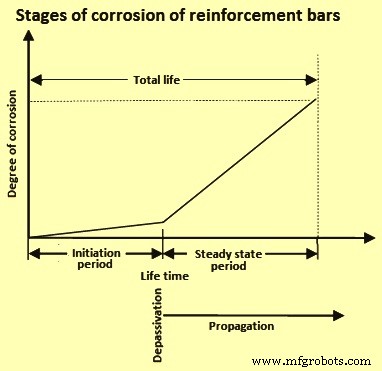

El proceso de corrosión de las barras de refuerzo tiene tres etapas distintas (i) iniciación, (ii) despasivación y (iii) propagación. La iniciación precede a la despasivación, que luego es seguida por la propagación para alcanzar el estado final (Fig. 6). Después de la iniciación, aparece una grieta en la superficie externa del concreto que se propaga y daña aún más y se desarrolla. La vida útil se determina cuando la barra de refuerzo alcanza el estado final, que es el momento en que comienza el desconchado del hormigón.

Fig. 6 Etapas de corrosión de las barras de refuerzo

Productos de corrosión

La consecuencia más perjudicial de la corrosión de las barras de refuerzo inducida por cloruros es la acumulación de productos de corrosión voluminosos e insolubles en el hormigón que conducen a tensiones internas y, finalmente, al agrietamiento y desconchado de la cubierta de hormigón. Claramente, una vez que dicho daño es visualmente evidente, las barras de refuerzo son propensas a un ataque corrosivo adicional muy rápido porque el acceso al O2 y la humedad ya no está limitado por la difusión a través de la cubierta de hormigón. Todas las formas de óxidos e hidróxidos de hierro tienen volúmenes específicos altos que son mayores que el volumen de acero de la barra de refuerzo (Fig. 7). Por lo tanto, el grado de daño al hormigón producido por una cierta cantidad de corrosión depende de los productos de corrosión específicos formados y su distribución dentro de la cubierta de hormigón, así como de la porosidad y resistencia del propio hormigón.

Fig. 7 Volumen específico de los productos de corrosión del hierro

A veces se supone que los productos de corrosión son óxido, es decir, Fe2O3.3H2O y debido a esto, el producto de color naranja se observa en el hormigón dañado. Por lo tanto, también se supone que los productos de corrosión son más de seis veces más voluminosos que el acero del que están formados y las tensiones previstas en el hormigón se basan en esta conclusión. De hecho, el análisis de los productos formados indica que existen otros productos, como se muestra en la figura 7, que tienen un volumen específico que oscila entre 2,2 y 3,3 veces el del acero. Solo después de agrietarse y astillarse y, por lo tanto, exponerse a la atmósfera, estos productos se convierten en el óxido familiar.

Parámetros que influyen en la corrosión del acero en el hormigón

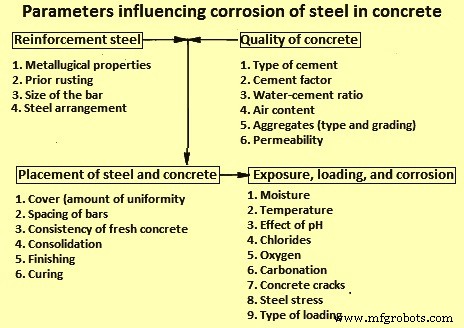

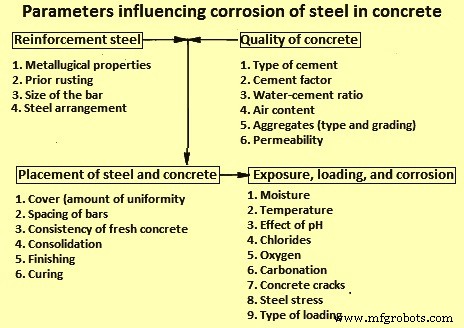

Los parámetros que influyen en la corrosión del acero en el hormigón se muestran en la Fig. 8. Los parámetros relacionados con el acero son las propiedades metalúrgicas, la oxidación previa, el tamaño de la barra y la disposición del acero.

Fig. 8 Parámetros que influyen en la corrosión del acero en el hormigón

Propiedades metalúrgicas – Quizás sea de conocimiento común que muchos elementos aleados con acero producen una mayor resistencia a la corrosión. Los principales elementos inhibidores de la corrosión incluyen cobre (Cu), níquel (Ni) y cromo (Cr), la mayoría de los cuales están presentes en proporciones insignificantes en el acero para barras de refuerzo. Se ha encontrado que las combinaciones específicas de estos y otros elementos mejoran la resistencia a la corrosión de los aceros, pero desde un punto de vista práctico han tenido poco impacto en la aplicación de barras de acero para hormigón.

Las diferencias metalúrgicas localizadas en la estructura atómica del acero provocan campos de energía diferencial dentro del acero y promueven la formación de las regiones anódicas y catódicas necesarias para la corrosión electroquímica. Estas regiones son, en efecto, diferentes materiales en contacto entre sí. Los campos de energía generalmente se asocian con dislocaciones, límites de grano no coincidentes, inclusiones, impurezas, límites de fase metalúrgica, etc. Por ejemplo, se ha determinado que la fase de ferrita del acero se ataca fácilmente, mientras que la cementita es resistente a la corrosión. Donde ambas fases existen adyacentes entre sí, la cementita se convierte en el cátodo y la ferrita se convierte en el ánodo y se desarrolla una celda de corrosión.

Debe reconocerse que las fuentes de campo de energía diferencial para las celdas de corrosión están presentes en todos los aceros comerciales y, por lo tanto, debe encontrarse un medio para inhibir la corrosión además de intentar homogeneizar los aceros, lo cual es poco práctico y de efectividad cuestionable. Por esta razón, es una suerte que el efecto de estos diversos campos de energía sobre la corrosión del acero de las barras de refuerzo sea mínimo siempre que el pH del hormigón circundante permanezca relativamente alto (en el rango de 10 a 13).

Además de las fuentes de celdas de corrosión asociadas con la estructura atómica básica del acero, la superficie de la barra de refuerzo ofrece oportunidades adicionales para la formación de celdas. Factores como la rugosidad de la superficie, los rayones, los cortes y, en particular, la cascarilla de laminación son frecuentemente responsables del inicio de la corrosión. Si la cascarilla de laminación formada durante el laminado en caliente del acero no da como resultado un revestimiento de cascarilla continua, entonces las áreas superficiales recubiertas con cascarilla de laminación son catódicas con respecto a las áreas adyacentes sin revestimiento.

En ciertas aplicaciones, los recubrimientos metálicos ofrecen protección contra la corrosión a las superficies de acero. Sin embargo, tales recubrimientos catódicos como el Ni y el Cu no son efectivos en las barras de acero, ya que son relativamente caros y es probable que se dañen durante la construcción, lo que crea condiciones graves de corrosión localizada. El cadmio (Cd) y el zinc (Zn) son anódicos al acero y pueden usarse como recubrimientos de sacrificio. Los recubrimientos galvanizados en barras de refuerzo quizás sean prácticos, pero para que sean efectivos, el recubrimiento debe tener el espesor adecuado.

Oxidación previa de armaduras – El estado de las armaduras antes del empotramiento tiene una influencia considerable. En algunas normas, se requiere que el óxido suelto y "escamoso" se elimine del acero de las barras de refuerzo antes de su uso y que el manejo brusco normal generalmente elimine el óxido dañino. Por otro lado, algunas otras normas son menos restrictivas con respecto a la oxidación previa de las barras de refuerzo en el sentido de que se permite el uso de barras de refuerzo oxidadas siempre que se cumplan los requisitos de altura de deformación, dimensiones y peso de la barra cepillada.

Además, se ha informado que el óxido normal en realidad aumenta la adherencia. También se ha encontrado que para concreto de 14 días de edad, el uso de tejido de alambre soldado oxidado previamente dio como resultado un menor deslizamiento de la unión en comparación con el alambre limpio. Sin embargo, los efectos a largo plazo del uso de barras de refuerzo oxidadas anteriores no están bien definidos. Esto es especialmente crítico para las estructuras expuestas. De hecho, se ha sugerido que la oxidación previa de los tendones de pretensado puede causar una corrosión grave después del revestimiento con lechada de hormigón. La misma preocupación se puede expresar para las barras de refuerzo oxidadas anteriores en elementos estructurales expuestos.

Tamaño de la disposición de barras y acero – Hay relativamente pocos estudios de corrosión que hayan incluido variables relacionadas con el tamaño de la barra y la disposición del acero. En un estudio, se ha determinado que una rejilla soldada de barras de refuerzo no es más susceptible a la corrosión que las barras de refuerzo aisladas individualmente. En otro estudio, se ha observado que existe una relación entre el espaciamiento de las barras y el agrietamiento inducido por la corrosión. En este estudio, las barras de refuerzo con una separación de 300 mm por lo general desarrollaron grietas como desconchados, mientras que las barras de refuerzo con una separación de 150 mm tendieron a desarrollar planos debilitados.

Medidas preventivas

Para reducir y prevenir la corrosión de las barras de acero de refuerzo en el concreto, se emplean varios métodos. Algunos están relacionados con la fabricación de hormigón mientras que los otros están relacionados con la calidad, composición y revestimiento del acero utilizado en la fabricación de refuerzo de barras. La elección se hace normalmente en base al costo. Los revestimientos empleados en las barras de refuerzo son (i) galvanizado en caliente, (ii) revestimiento de epoxi adherido por fusión y (iii) revestimiento de acero inoxidable. También se están utilizando barras de refuerzo de aceros inoxidables. Los revestimientos tienen la desventaja de que los revestimientos pueden dañarse físicamente o penetrarse electroquímicamente, de modo que el acero base vuelve a ser vulnerable al proceso de corrosión habitual. También se han ensayado barras de refuerzo de acero de composición especial para resistir la corrosión. Varias plantas siderúrgicas han experimentado con varias composiciones de los aceros resistentes a la intemperie. Sin embargo, después de extensas pruebas, se ha encontrado que los aceros resistentes a la intemperie tienen un desempeño consistentemente bajo cuando están enterrados. Por lo tanto, la producción de barras de refuerzo de acero ha sido abandonada por la mayoría de los productores.

Proceso de manufactura

- Por qué se corroe el acero (y soluciones para prevenirlo)

- Lana de acero

- Represa de hormigón

- Tijeras

- Prevención de la corrosión y vehículos ligeros

- ¿Por qué el acero inoxidable es resistente a la corrosión?

- Agrietamiento por corrosión bajo tensión en servicio de acero inoxidable 316L en H2S

- ¿Qué es el encofrado de acero?

- EN 10216-5 grado X1NiCrMoCuN25-20-7 recocido en solución (+AT)

- S32550 / AMAZON 256 Acero inoxidable dúplex

- S31803 / COLDUPLEX Acero inoxidable dúplex