Decapado de Flejes Laminados en Caliente de Acero al Carbono en Líneas de Decapado

Decapado de flejes de acero al carbono laminados en caliente en líneas de decapado

El decapado se lleva a cabo con el fin de preparar (eliminar incrustaciones u óxidos) la superficie del acero para el siguiente proceso de laminación en frío. Se requiere que la cascarilla de óxido se elimine por completo de la tira de acero laminada en caliente antes del laminado en frío posterior para evitar el desgaste de los rodillos y evitar defectos superficiales en el producto laminado en frío. El espesor de la cascarilla depende principalmente de los parámetros de procesamiento del tren de laminación en caliente, siendo el principal factor la temperatura de bobinado, aunque el propio proceso de laminación también tiene una marcada influencia.

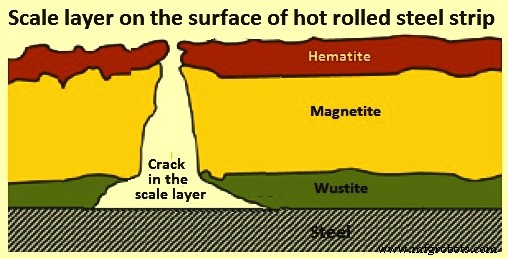

La cascarilla de óxido se origina durante el laminado en caliente del acero, cuando la superficie del acero reacciona con el oxígeno (O2) del aire para formar óxidos de hierro (Fe). La capa de óxido se conoce como cascarilla de laminación. La cascarilla de laminación consta en realidad de tres capas de óxidos de hierro con diferentes proporciones de FE y O2 (Fig. 1). La hematita, Fe2O3, que contiene un 30,1 % de O2, es el óxido más externo de la capa de escamas, mientras que la wustita, FeO, con un 22,3 % de O2, es el óxido más interno. La magnetita, Fe3O4, que es la del medio, contiene 27,6 % de O2. Cuando todos los óxidos están presentes, la capa intermedia de la escala es magnetita. A temperaturas superiores a 566 °C, la wustita es el óxido predominante, pero durante el enfriamiento por debajo de 566 °C, una parte se transforma en hierro y magnetita (4FeO =Fe3O4 + Fe). En casos de enfriamiento rápido, que puede ocurrir con el laminado de barras y varillas, se retienen cantidades sustanciales de wustita en el producto enfriado. Cuando el enfriamiento después del laminado en caliente es relativamente lento, como ocurre con la banda enrollada, la magnetita es el principal componente de óxido de la cascarilla en el producto enfriado.

Fig. 1 Capa de escamas en la superficie de la tira laminada en caliente

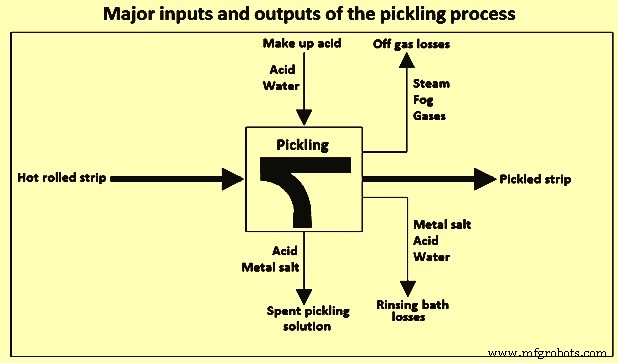

El decapado es el más común de varios procesos utilizados para eliminar las incrustaciones de las superficies de acero. El término decapado se refiere a la eliminación química de incrustaciones por inmersión en una solución ácida acuosa. El proceso se originó a fines del siglo XVIII, cuando se descascarillaban láminas de acero sumergiéndolas en cubas de vinagre. Son posibles amplias variaciones en el tipo, la concentración y la temperatura de las soluciones ácidas utilizadas, según las limitaciones de tiempo (por lotes frente a operaciones continuas), así como el espesor, la composición y la naturaleza física (fisuras) de la incrustación. La figura 2 muestra las principales entradas y salidas del proceso de decapado.

Fig. 2 Principales entradas y salidas del proceso de decapado

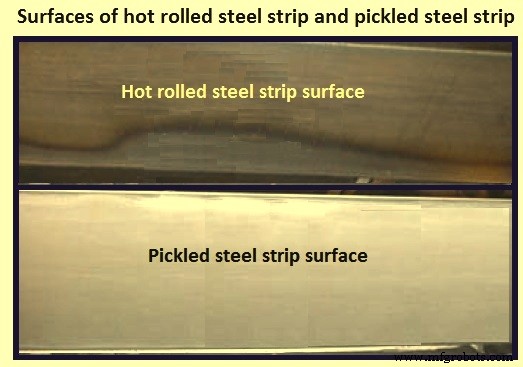

Las superficies de la tira de acero laminado en caliente y la tira de acero decapado se muestran en la Fig. 3.

Fig. 3 Superficies de fleje de acero laminado en caliente y fleje de acero decapado

Soluciones de decapado

Para el acero al carbono (C), el ácido sulfúrico (H2SO4) se usa en la mayoría de las operaciones de decapado por lotes, mientras que el ácido clorhídrico (HCl) se ha convertido en el agente de decapado preferido, a partir de 1994, para operaciones continuas con bandas laminadas en caliente. El decapado con ácido HCl comenzó en 1964 y, poco a poco, muchas instalaciones de decapado han ido cambiando al decapado con ácido HCl. También se han utilizado mezclas de ácidos HCl y H2SO4 en el decapado por lotes, a menudo mediante la adición de sal de roca (NaCl) a un baño de decapado ácido con H2SO4. Se espera que tales prácticas proporcionen las características superficiales de acero brillante y decapado asociadas con el ácido HCl y aumenten las tasas de decapado, pero no sin algunos inconvenientes. La proporción de ácido HCl a H2SO4 que se necesita para lograr la rápida tasa de eliminación de incrustaciones que es posible con HCl solo es demasiado alta para ser económica, y los ácidos mixtos no pueden manejarse adecuadamente con muchos de los métodos de eliminación de licor de decapado usados actualmente en uso. .

Las ventajas del decapado ácido con H2SO4 son (i) el ácido se puede renovar con más frecuencia, (ii) el aumento de la temperatura permite que las concentraciones de ácido más bajas se decapan de manera efectiva, (iii) la facilidad de recuperación del sulfato de hierro (FeSO4) y (iv) la tasa de decapado puede controlarse variando la temperatura. Las desventajas del decapado ácido con H2SO4 son (i) un mayor ataque del ácido sobre el acero base, (ii) una mayor difusión de H2 en el acero, (iii) los residuos del decapado son más adherentes y (iv) la solución ácida debe calentarse.

Las ventajas del decapado con ácido HCl son (i) la reducción de los costos de calefacción ya que las soluciones de decapado se utilizan a temperatura ambiente, (ii) una eliminación más amplia de incrustaciones, (iii) una menor penetración de H2 por difusión y (iv) una menor deposición de Fe sales en la superficie decapada. Las desventajas del decapado con ácido HCl son (i) la generación de humos cuando se calienta por encima de la temperatura ambiente, (ii) los sistemas de recuperación de ácido son costosos, (iii) más corrosivo para el equipo y (iv) costos de eliminación más altos que el ácido H2SO4. La pestaña 1 muestra la comparación del decapado por ácido H2SO4 y ácido HCl en líneas de decapado continuo.

| Tab 1 Comparación de decapado por ácido H2SO4 y ácido HCl | ||||

| Sl.Núm. | Asunto | Unidad | Valor | |

| ácido H2SO4 | ácido HCl | |||

| 1 | Peso de la tira de salida | toneladas | 0,99 | 0,98 |

| 2 | Consumo específico | |||

| 3 | Potencia | kWh | 18,5 | 18,5 |

| 4 | Agua | semen | 2.1 | 1.4 |

| 5 | Ácido de maquillaje | kg | ||

| 6 | H2SO4 (solución al 25 %) | 85 | ||

| 7 | HCl (solución al 17 %) | 140 | ||

| 8 | Trabajo | Horas hombre | 0,35 | 0,35 |

| 9 | Residuos | |||

| 9a | Ácido gastado | kg | 90 | 160 |

| 9b | Sulfato en ácido gastado | kg | 18 | |

| 9c | Cloruro en ácido gastado | kg | 22 | |

Se han utilizado ácidos distintos del HCl o H2SO4 para eliminar el óxido y las incrustaciones del acero al carbono. El ácido cítrico, el ácido oxálico, el ácido fórmico, el ácido fluorhídrico, el ácido fluobórico y el ácido fosfórico son capaces de eliminar la cascarilla de laminación del acero, pero las tasas de eliminación generalmente no se consideran útiles o económicas para la mayoría de las aplicaciones comerciales, especialmente las operaciones continuas.

El mecanismo de eliminación de incrustaciones

El decapado con ácidos minerales implica la penetración del ácido a través de las grietas de la cascarilla, seguida de la reacción del ácido con la capa más interna de la cascarilla y el acero base. La presencia de gas hidrógeno (H2), que se forma cuando el ácido reacciona con el acero base, y la disolución de FeO ayudan al desprendimiento de la capa exterior de la superficie del acero.

Las reacciones del ácido H2SO4 con FeO o con incrustaciones que son sustancialmente Fe3O4 mezcladas con Fe forman sulfato ferroso (FeSO4) y agua están dadas por las ecuaciones (i) FeO + H2SO4 =FeSO4 + H2O, y (ii) Fe3O4 + Fe + 4H2SO4 =4FeSO4 + 4H2O. La reacción del ácido H2SO4 con el acero base forma FeSO4 y gas H2 según la ecuación Fe + H2SO4 =FeSO4 + H2 (g).

En caso de decapado con ácido H2SO4, el ácido llega a la superficie del acero a través de las grietas en la cascarilla de laminación y disuelve el hierro de la superficie. El proceso forma burbujas de H2. La escala se afloja por el H2. La disolución de incrustaciones en el ácido es un proceso lento y, por lo tanto, cae en el baño y se disuelve lentamente. Ambas reacciones de decapado son reacciones exotérmicas pero no compensan la pérdida de calor asociada con el calentamiento de la tira fría y las pérdidas de calor a la atmósfera circundante y, por lo tanto, se necesita calentar el baño. El calentamiento se realiza mediante vapor. Dado que el decapado se lleva a cabo mediante el ataque del ácido al acero, las posibilidades de un decapado excesivo son altas en el proceso. El producto del decapado es FeSO4 que es de color verde y generalmente se recupera durante la regeneración del ácido H2SO4. El decapado con ácido H2SO4 depende de la concentración y la temperatura del ácido. La tasa de decapado aumenta proporcionalmente a medida que la concentración del ácido aumenta de 0 % a 25 %. Por encima del 25 %, el aumento de la tasa de decapado es lento. El efecto de la temperatura en la tasa de decapado es que la tasa de decapado se duplica por cada aumento de 6 °C a 8 °C entre temperaturas de 25 °C y 95 °C.

Con ácido HCl, la eliminación de incrustaciones implica principalmente un ataque directo a los óxidos. Sin embargo, la penetración del ácido a través de las grietas en las incrustaciones contribuye al proceso de eliminación de incrustaciones, aunque la magnitud del efecto que resulta del agrietamiento mejorado de las incrustaciones es algo menor que con el ácido H2SO4. Las reacciones de HCl con FeO o con incrustaciones que son sustancialmente Fe3O4 mezcladas con Fe forman cloruro ferroso (FeCl2) y agua están dadas por las ecuaciones (i) FeO + 2HCl =FeCl2 + H2O, y (ii) Fe3O4 + Fe + 8HCl =4FeCl2 + 4H2O. La reacción del ácido HCl con el acero base forma FeCl2 y gas H2 según la ecuación Fe + 2HCl =FeCl2 + H2 (g).

El decapado por ácido H2SO4 produce resultados satisfactorios cuando se utiliza para decapado discontinuo de alambrón y alambrón de acero al carbono (hasta 0,60 % C) y para limpieza continua, si la concentración de Fe en el baño es inferior a 8 gramos por 100 centímetros cúbicos (g/100 CC). El ácido H2SO4 comercial normalmente se suministra a un nivel de concentración del 93 %, mientras que el ácido HCl se suministra a concentraciones del 31 % o 35 %. Una ventaja de usar ácido H2SO4 es que genera menos humo que las soluciones de decapado. Las desventajas incluyen superficies más oscuras y la producción de suciedad, particularmente en acero alto C, así como un mayor efecto inhibidor sobre el ácido H2SO4 de las sales de Fe en el baño.

Las emisiones del decapado ácido con H2SO4 pueden incluir un rociado (gotas de solución decapante resultantes del ataque ácido al acero base que genera gas H2). Por lo tanto, se debe proporcionar una ventilación adecuada para evitar la corrosión localizada del equipo y condiciones de trabajo insatisfactorias.

El decapado por el ácido HCl se prefiere para el decapado por lotes de acero alto C laminado en caliente. Las operaciones de decapado continuo también usan ácido HCl para producir las características superficiales muy uniformes requeridas tanto para el acero con bajo contenido de C como con el acero con alto contenido de C. La posibilidad de decapado excesivo se minimiza en estas operaciones de tiempo corto.

Las condiciones de operación para el decapado por lotes en soluciones ácidas de HCl generalmente involucran concentraciones de ácido de 8 g/100 cc a 12 g/100 cc, temperaturas de 38 °C a 40 °C y tiempos de inmersión de 5 minutos (min) a 15 min, con una concentración máxima permitida de hierro de 13 g/100 cc. En el decapado con el ácido HCl normalmente se utiliza un inhibidor químico para reducir el ataque del ácido sobre el acero base.

El ácido HCl ofrece una serie de ventajas, en comparación con H2SO4 y otros ácidos. Produce consistentemente una superficie uniforme de color gris claro en acero de alta C. La posibilidad de sobre decapado es menor. Se puede obtener un decapado efectivo con concentraciones de Fe de hasta 13 g/100 cc. El enjuague se facilita debido a la alta solubilidad de los cloruros. La principal desventaja del ácido HCl es la necesidad de un buen sistema de control de humos. Las emisiones del decapado con ácido HCl incluyen gas HCl que debe ventilarse adecuadamente para evitar la corrosión localizada del equipo y condiciones de trabajo insatisfactorias.

La velocidad de decapado se ve afectada por varias variables, incluidos los componentes básicos del acero, el tipo de adherencia de los óxidos, la concentración de ácido y la concentración de FeSO4 o FeCl2 en la solución, la temperatura de la solución, la agitación, el tiempo de inmersión y la presencia de inhibidores. . La tasa de decapado aumenta a medida que aumenta la concentración de ácido o la temperatura. A medida que continúa el decapado, el ácido libre (H2SO4 o HCl) se agota y la sal de Fe se acumula en el licor decapante hasta el punto de que el decapado no se puede lograr de manera efectiva y la calidad de la superficie de acero tratada se deteriora. En ese punto, el licor decapante se descarga de el tanque de decapado a un tanque de almacenamiento, y el tanque de decapado se repone con solución de ácido fresco. La transferencia de ácido se realiza de forma continua o por lotes.

La contaminación excesiva del baño de decapado por acero aceitado da como resultado un decapado y tinción no uniformes del acero. Para evitar este problema, el acero aceitado debe desengrasarse antes del decapado. Al decapar acero aceitado o desengrasado, el uso de un agente humectante en la solución ácida aumenta la eficacia y eficiencia del baño, reduciendo así el tiempo de inmersión. Muchos inhibidores de decapado comerciales están formulados con un agente humectante.

Las líneas de decapado a menudo reportan concentraciones de ácido y sal de Fe en unidades de peso/volumen (p/v) de g/100 CC. Aunque estas unidades a veces se denominan vagamente 'porcentaje', las concentraciones en g/100 cc deben dividirse por la densidad de la solución en g/cc para convertirlas en porcentaje en peso real (unidades peso/peso, o p/p). ). Para este propósito, se han desarrollado ecuaciones aproximadas para calcular densidades a partir de datos publicados sobre soluciones de H2SO4-FeSO4 y sobre soluciones de HCl-FeCl2. Estas ecuaciones son D =0,9971 + (0,00633) x C(H2SO4) + (0,0099) x C(FeSO4 ) y D =0,9971 + (0,00446) x C(HCl) + (0,00815) x C(FeCl2), donde D se expresa en g/cc a 25 grados C y las concentraciones C(H2SO4), C(FeSO4), C (HCl), y C(FeCl2) se expresan en g/100 cc.

Inhibidores

Los inhibidores se agregan a las soluciones de decapado con ácido para (i) minimizar el ataque del ácido sobre el acero base con una pérdida excesiva de Fe, (ii) evitar las picaduras asociadas con el decapado excesivo, lo que contribuye a la mala calidad de la superficie, (iii) reducir la solución de ácido pulverización resultante del H2 que se forma cuando el ácido ataca el acero, (iii) menor consumo de ácido, (iv) minimización del riesgo de fragilización por H2. Cuando se usan en concentraciones apropiadas, los inhibidores no afectan apreciablemente la tasa de eliminación de incrustaciones. Se han utilizado una serie de aditivos en soluciones de decapado para inhibir el ataque ácido sobre los aceros. Inicialmente se utilizaron productos naturales, como salvado, gelatina, cola, subproductos de la refinación del petróleo y la coquización del carbón, y alquitrán de madera. Los inhibidores modernos son en gran parte formulaciones de agentes humectantes con mezclas de materiales sintéticos activos, incluidos compuestos de base de nitrógeno (N2) (piridina, quinidina, hexametilentetramina y otras aminas o poliaminas), aldehídos y tioaldehídos, alcoholes acetilénicos y azufre (S) que contienen compuestos como la tiourea y los derivados de la tiourea.

Con frecuencia, dos o más ingredientes activos proporcionan un efecto sinérgico, por lo que la mezcla es más eficaz que el efecto aditivo de los componentes individuales. Un buen inhibidor es no mostrar 'breakout', que es lodo que se deposita en la obra, característica de muchos de los productos naturales utilizados antiguamente. Debe ser estable a la temperatura del baño de decapado y no debe emitir olores desagradables. Los inhibidores modernos usados con ácido H2SO4 a menudo contienen tiourea o una tiourea sustituida con una amina. La mayoría de los inhibidores más nuevos que se han desarrollado para su uso con ácido HCl contienen aminas o compuestos N2 heterocíclicos como ingredientes activos. En el decapado ácido con H2SO4, la acumulación de FeSO4 en un baño de decapado trabajado también inhibe la actividad del ácido y reduce la eficacia de la solución para limpiar y abrillantar el acero. La mayoría de los aceros son reactivos con ácido y requieren soluciones inhibidas.

Los aceros con un alto contenido de fósforo (0,03 % o más) son especialmente propensos al decapado excesivo. Las soluciones de ácido inhibido se utilizan generalmente en líneas de tiras continuas para limpiar las superficies internas de las tuberías. Aunque los tiempos de inmersión durante el decapado continuo de bandas son sustancialmente más cortos que en las operaciones por lotes, se produce una pérdida excesiva de acero base durante una parada de línea, si no se utilizan inhibidores. Esto no solo es objetable debido a la superficie rugosa sobre decapada, sino también por el efecto en los requisitos críticos de calibre final del producto.

Es mejor hacer adiciones proporcionales a las adiciones de ácido a los tanques de decapado o al volumen de ácido en los tanques de almacenamiento grandes. Un método deficiente para introducir inhibidor en las soluciones de decapado es agregar inhibidor al baño en ciertos intervalos de tiempo que no están relacionados con las adiciones de ácido reales. Antes de realizar las adiciones de inhibidor, el baño debe inhibirse por debajo y justo después de realizar las adiciones, el baño puede inhibirse en exceso.

En general, se acepta que el paso principal en la acción de los inhibidores en soluciones ácidas es la adsorción sobre la superficie del acero. El inhibidor adsorbido actúa entonces para retardar los procesos electroquímicos catódicos y/o anódicos de la corrosión. Cuando las concentraciones de inhibidor están muy por debajo de los niveles recomendados, la capa adsorbida de inhibidor en la superficie del acero puede estar incompleta, lo que puede resultar en un ataque preferencial en áreas desprotegidas.

Para aceros al carbono simples que contienen menos de 0,40 % de C y para baños de decapado por lotes que contienen de 10 % a 14 % de ácido H2SO4 (gravedad específica 1,82) y funcionan a 70 °C o más, se utilizan inhibidores fuertes en concentraciones de 0,25 % a 0,50 % de ácido crudo en el tanque. Cuando la concentración de FeSO4 alcanza el 30 %, la solución debe desecharse, ya que este nivel de sal de Fe ralentiza el proceso de decapado y puede provocar la formación de suciedad en la superficie del producto. Cuando los niveles de Fe se acercan a esta concentración en el decapado por lotes con ácido HSO4, no se requieren más adiciones de inhibidor. Los aceros C simples que contienen 0,40 % C o más se decapan en baños similares con temperaturas algo más bajas (60 °C a 66 °C) y con concentraciones de FeSO4 inferiores al 20 %.

Con ácido HCl, se utilizan inhibidores fuertes en concentraciones de 0,125 % a 0,25 % de ácido bruto. Debido a que las tasas de decapado tanto en ácido H2SO4 como en ácido HCl tienden a disminuir cuando la solución de decapado contiene altos niveles de Fe (los niveles más altos son tolerables con HCl), especialmente cuando se combina con una baja concentración de ácido, a veces se usan aditivos comerciales para baños de decapado o aceleradores. para mejorar las tasas de decapado. Estos materiales patentados generalmente están formulados con inhibidores para evitar el ataque excesivo del metal base por parte del ácido durante la disolución de las incrustaciones.

Las soluciones ácidas no inhibidas a menudo se usan para decapar aceros de alta aleación, porque se requiere más acción química para eliminar el óxido. Si se utiliza un inhibidor al decapar aceros aleados, se recomiendan concentraciones algo menores que las recomendadas para los aceros C simples.

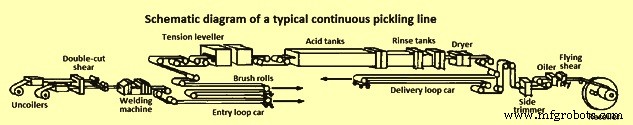

Líneas de decapado de tiras continuas

Las líneas continuas de decapado de bandas con tanques de decapado horizontales son capaces de manejar bobinas que están soldadas de la cabeza a la cola. El corazón de la línea de decapado son sus baños de ácido que generalmente consisten en tres o cuatro tanques en fila y que contienen el ácido de decapado. La sección de entrada comprende un transportador de bobinas, uno o dos desenrolladores, uno o dos procesadores, una o dos cizallas y una máquina de soldar. Los procesadores son parte integral del equipo de desenrollado y consisten en un mandril, un rodillo de sujeción y una serie de rodillos de menor diámetro. A medida que la tira se flexiona a través del procesador, se producen algunas grietas en la capa de escamas. La soldadura y el recorte de soldadura adecuados son esenciales para evitar roturas de tiras en la línea.

La línea de decapado continuo necesita que las bobinas estén unidas entre sí, de cabeza a cola. Para lograr esto, las cizallas hidráulicas en el extremo de entrada cortan una sección de la tira de cada extremo de la bobina, cuadrando los extremos de la bobina y eliminando las envolturas exteriores dañadas de la bobina. Para acelerar la preparación de cada bobina, el extremo de la cabeza se corta poco después de cortar la tira, incluso antes de que se cargue en la línea. La cabeza de la próxima bobina que se va a cargar se empalma contra la cola de la última bobina y se aplica alto voltaje (y corriente) a través de la costura, derritiendo los dos extremos. Luego, las dos tiras se fuerzan juntas (moldeadas) hidráulicamente, uniéndolas con lo que se llama una "soldadura a tope". Las herramientas de corte inmediatamente después de que el soldador recorte el reborde que se expulsa de la costura durante el recalque. La solidez de la soldadura es muy importante ya que las roturas de la tira en la línea necesitan volver a enhebrarse, lo que lleva mucho tiempo.

El tramo previo a las cubas de decapado utiliza bridas para el tensado de la banda, un acumulador de bandas, bien en forma de fosos húmedos o, para líneas más modernas, un acumulador de bobinas, y un nivelador de estiramiento que no solo agrieta eficazmente la cascarilla , pero también contribuye a una forma superior de la tira.

La sección de decapado normalmente contiene tres o más tanques. Los llamados "tanques profundos" suelen tener 1,2 m de profundidad y hasta 32 m de longitud. Los tanques de ácido son carcasas de acero con capas de caucho unidas al acero. El caucho está protegido de la abrasión por un revestimiento de ladrillo a prueba de ácido a base de sílice. La mayoría de las líneas tienen un flujo en cascada de soluciones de decapado en contracorriente a la dirección del movimiento de la tira. Cuando se agrega ácido fresco al último tanque, tiene la mayor concentración de ácido. Las concentraciones de ácido disminuyen desde el último tanque hasta el primero, desde el cual se descarga el licor de decapado gastado. Una sección de enjuague sigue a la sección de decapado.

En algunas líneas modernas, la solución de decapado está contenida en tanques poco profundos con profundidades de líquido de alrededor de 0,4 m y longitudes de hasta alrededor de 36 m. Aunque se trata de un sistema en cascada, la solución de cada depósito se recircula a través de un intercambiador de calor. Durante una parada de línea, la solución de decapado puede drenarse rápidamente desde tanques poco profundos a tanques de almacenamiento individuales y luego bombearse de vuelta cuando la línea se pone en marcha. Las líneas con tanques profundos generalmente tienen elevadores de tiras para quitar la tira de la solución ácida durante una parada prolongada de la línea. Las tapas de los tanques pueden estar hechas de fibra de vidrio o polipropileno. Algunas líneas tienen rodillos de escobilla de goma, cubiertos con caucho resistente a los ácidos, ubicados por encima y por debajo de la tira en cada salida del tanque para minimizar el paso de ácido de un tanque a otro. También se ha utilizado una línea de tiras continuas de flujo turbulento y tanque poco profundo que afirma proporcionar una acción de decapado más eficaz que las líneas convencionales.

Un método de enjuague especialmente efectivo que se usa en muchas líneas continuas es el sistema de enjuague en cascada. Se utilizan varios compartimentos de aclarado y se añade agua fresca al último compartimento. La solución en ese compartimento cae en cascada sobre vertederos en los compartimentos anteriores. El exceso se desborda del primer compartimento y se envía a la planta de tratamiento de aguas residuales (una parte se puede utilizar para agua de reposición en los tanques de salmuera). Cada compartimento contiene menos ácido que el compartimento anterior. Después de enjuagar, la tira se seca al aire y deja el secador de aire con una estructura plateada opaca.

En el extremo de salida de la línea, normalmente hay un acumulador de tira de salida. Tanto en los extremos de entrada como de salida los acumuladores son acumuladores de gran tira. También se denominan loopers y se instalan tanto en los extremos de entrada como de salida de los tanques de ácido para mantener la tira moviéndose a través de los tanques de decapado y enjuague a velocidad constante cuando los extremos de entrada y salida se detienen para cambiar las bobinas. Esto es importante no solo desde el punto de vista de la productividad sino también para evitar las manchas que pueden ocurrir cuando la tira se detiene entre los tanques de ácido y el secador de aire.

Otros equipos en el extremo de salida de la línea son los rodillos de dirección, una estación de inspección de tiras, recortadores de dos lados, un engrasador y una o dos bobinadoras. En el extremo de salida de la línea, los bordes de la tira decapada se recortan con "cuchillas" de cizalla rotatoria (recortadoras de dos lados) cuando es necesario, lo que da como resultado un ancho y una condición de borde más uniformes. Por lo general, cortar los bordes en la línea de decapado elimina alrededor de 30 mm a 50 mm de "corte lateral" del ancho. Se aplica aceite a la superficie de la tira justo antes de enrollarla. El engrasador aplica aceite con aditivos S para mejorar la limpieza del producto final. Los productos galvanizados normalmente no se engrasan después del decapado. A continuación, el acero decapado se enrolla. Las líneas de decapado deben tener depuradores de humos para capturar las emisiones/rocío de los tanques de decapado.

Las velocidades máximas en las líneas modernas en la sección de decapado pueden ser tan altas como 300 metros por minuto (m/min) a 460 m/min. Aunque la operación sostenida a tales velocidades está limitada por otros aspectos del manejo de la bobina, la selección de las concentraciones y temperaturas de ácido del tanque de decapado debe ser tal que se logre la eliminación completa de las incrustaciones durante los períodos de operación a alta velocidad. Un diagrama esquemático de una línea típica de decapado continuo se encuentra en la Fig. 3.

Fig. 4 Diagrama esquemático de una línea de decapado continua típica

Algunas líneas de decapado utilizan torres verticales en las que se utilizan una o dos columnas de pulverización de ácido HCl. Las columnas de aspersión de ácido se ensamblan y sellan en tramos de poliéster reforzado con fibra de vidrio, con una altura de torre de 21 ma 46 m. Las secciones del tanque están hechas de acero revestido de caucho. Después de su uso, el ácido fluye hacia un sumidero y regresa al tanque de circulación. La composición del ácido en el tanque de recirculación se mantiene normalmente en 11 g/100 cc de ácido HCl y 13 % de FeCl2. Se pasa a través de un intercambiador de calor de bloque C y se entrega a los rociadores a 77 grados C. La mayoría de las líneas de este tipo tienen instalaciones de regeneración de ácido. El manejo de la bobina de entrada y salida es similar a las líneas horizontales más comunes.

Tipos de líneas de decapado

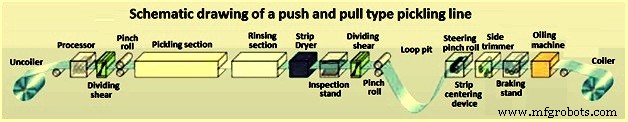

Básicamente hay tres tipos de líneas de decapado. Estas son (i) línea de decapado tipo empujar y tirar, (ii) línea de decapado semicontinua y (iii) línea de decapado continua. Líneas de decapado tipo empujar y tirar – Este tipo de líneas se utilizan normalmente para pequeñas y medianas capacidades de producción. En estas líneas, el espesor preferido de la banda en caliente es más de 1,5 mm. En este tipo de líneas, la tira no se suelda ni se cose, sino que se empuja o tira a través de la línea tira por tira.

La ventaja de la línea de decapado push and pull es su alta flexibilidad combinada con una alta productividad a bajos costos de inversión. No se requieren equipos costosos, como máquinas de soldar, bucles y rodillos de bridas. El diseño del tanque de decapado poco profundo garantiza una gran turbulencia y reduce el tiempo de decapado.

Las líneas de decapado push and pull son capaces de procesar espesores de fleje de 1 mm a 16 mm y anchos de fleje de hasta 2.100 mm, con diferentes calidades y dimensiones de acero, bobina a bobina y en sucesión directa. Estas líneas para acero C pueden tener una capacidad máxima de hasta 1,2 millones de toneladas anuales (Mpta). El proceso de decapado optimizado, con circulación individual y sistema de calefacción, garantiza un consumo mínimo de servicios públicos, al mismo tiempo que ofrece una superficie de banda totalmente decapada y sin defectos. El dibujo esquemático de esta línea se muestra en la Fig. 5.

Fig. 5 Dibujo esquemático de una línea de decapado tipo empujar y tirar

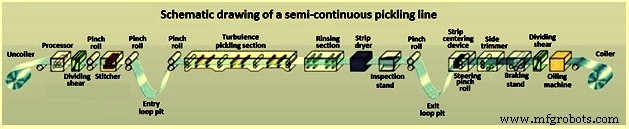

Líneas de decapado semicontinuas – Las características sobresalientes de las líneas de decapado semicontinuas son los pequeños bucles que aseguran que la tira en la sección de proceso no tenga que detenerse por completo mientras una cosedora une las tiras en el área de entrada. Como resultado, no es necesario volver a enhebrar cada tira. Estas líneas son adecuadas para capacidades de producción pequeñas o medianas. Estas líneas son aptas para espesores de flejes finos y ultrafinos (menos de 3 mm). Una ventaja adicional es que se pueden actualizar posteriormente a modelos continuos. El dibujo esquemático de una línea de decapado semicontinua se muestra en la Fig. 6.

Fig. 6 Dibujo esquemático de una línea de decapado semicontinua

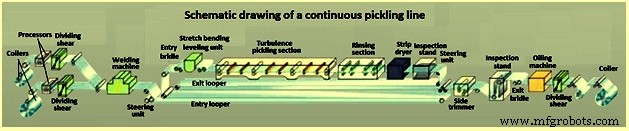

Líneas de decapado continuo – Estas líneas están pensadas para capacidades medias a altas y también para espesores de banda finos a medios. En estas líneas, una máquina de soldadura en la entrada de la línea de decapado continuo une las tiras individuales en tiras sin fin y luego los bucleadores horizontales aseguran una alta velocidad continua en la sección de procesamiento. Esto significa que es posible alcanzar los más altos estándares de calidad a muy altas capacidades. Las líneas de decapado continuo también se pueden acoplar a trenes de laminación en frío. El dibujo esquemático de una línea de decapado continuo se encuentra en la Fig. 7.

Fig. 7 Dibujo esquemático de una línea de decapado continuo

Proceso de manufactura

- ¿Qué es la pasivación de acero inoxidable?

- Grados de acero laminado en caliente

- ¿Cuál es la diferencia entre acero laminado en caliente y laminado en frío?

- La diferencia entre acero laminado en caliente y laminado en frío

- ¿Qué es el acero al carbono medio?

- AISI 1008 laminado en caliente

- AISI 1015 laminado en caliente

- DIN 17111 Grado R 10 S 10 laminado en caliente

- DIN 17111 Grado R 7 S 6 laminado en caliente

- Una guía rápida para la línea de corte longitudinal de tiras de acero

- Diferencias entre acero laminado en caliente y acero laminado en frío