Hierro de Reducción Directa y sus Procesos de Producción

Hierro de Reducción Directa y sus Procesos de Producción

El hierro de reducción directa (DRI) es el producto que se produce mediante la reducción directa de mineral de hierro u otros materiales que contienen hierro en estado sólido mediante el uso de carbón no coquizable o gas natural. Los procesos que producen DRI mediante la reducción del mineral de hierro por debajo del punto de fusión del hierro se conocen normalmente como procesos de reducción directa (DR). Los agentes reductores son el monóxido de carbono (CO) y el hidrógeno (H2), provenientes del gas natural reformado, gas de síntesis o carbón. El mineral de hierro se utiliza principalmente en forma de gránulos y/o grumos. El oxígeno (O2) se elimina del mineral de hierro mediante reacciones químicas basadas en H2 y CO para la producción de DRI altamente metalizado.

En el proceso de reducción directa, el hierro metálico sólido (Fe) se obtiene directamente del mineral de hierro sólido sin someter el mineral o el metal a fusión. La reducción directa se puede definir como la reducción en estado sólido a potenciales de O2 que permiten la reducción de óxidos de hierro, pero no de otros óxidos (MnO, SiO2, etc.), a los elementos correspondientes. Dado que la reducción se encuentra en estado sólido, hay muy pocas posibilidades de que estos elementos se disuelvan (con una actividad termodinámica baja) en el hierro reducido, por lo que los óxidos que son más estables que el hierro permanecen esencialmente sin reducir.

DRI tiene una estructura porosa. Esto se debe a que la DRI se produce eliminando el O2 del mineral de hierro. También se le conoce como hierro esponja ya que su estructura es como una esponja con una red de poros de conexión. Estos poros dan como resultado una gran área de superficie interna que es alrededor de 10 000 veces mayor que el área de superficie interna del hierro sólido.

DRI se produce en muchas formas. Estos son terrones, gránulos, hierro en briquetas en caliente (HBI), finos y hierro en briquetas en frío (CBI). HBI y CBI son formas densificadas de DRI para facilitar su manipulación y transporte. El HBI se produce compactando DRI a muy alta presión a temperaturas superiores a 650 grados C. Esto cierra muchos de los poros y limita el área de contacto que está disponible para reaccionar con el aire. También aumenta su conductividad térmica.

El contenido de hierro en el DRI se presenta en dos formas. Uno está en forma metálica que se conoce como hierro metálico, Fe (M), y la segunda forma de hierro que está presente en los óxidos de hierro residuales, Fe (O). El hierro total, Fe (T), en DRI es la suma de estos dos componentes de hierro. El hierro metálico es la cantidad agregada de hierro, ya sea libre o combinado con carbono (como cementita) presente en DRI. La metalización de DRI es una medida de la conversión de óxidos de hierro en hierro metálico (ya sea libre o en combinación con carbono como cementita) mediante la eliminación de O2 debido a la acción del reductor utilizado. El grado de metalización de DRI es el grado de conversión de óxido de hierro en hierro metálico durante la reducción. Se define en porcentaje de la masa de hierro metálico dividida por la masa de hierro total.

Historia de los procesos de DR

La primera patente para la producción de DRI fue en 1792 en Reino Unido. Es de suponer que utilizó un horno rotatorio. El desarrollo del proceso DR moderno comenzó a mediados del siglo XIX. Desde 1920 se han inventado y operado más de 100 procesos DR. La mayoría de ellos no han sobrevivido. La era moderna de la producción de DRI comenzó el 5 de diciembre de 1957 cuando la planta de proceso HYL comenzó a producir en Hylsa. La primera planta del proceso Midrex entró en funcionamiento el 17 de mayo de 1969 en Oregon Steel Mills en Portland, Oregón. El proceso de horno rotatorio a base de carbón combina el proceso Republic Steel-National Lead (RN) desarrollado en la década de 1920 para beneficiar minerales de baja ley, y el proceso Stelco-Lurgi (SL) concebido a principios de la década de 1960 para producir DRI de alta ley.

Proceso de producción de DRI

El proceso de producción de DRI implica la mezcla íntima de mineral de hierro preparado (clasificado) con un reductor, que generalmente también se usa para calentar el lecho de mineral a la temperatura necesaria para lograr tasas de reducción adecuadas. El reductor puede ser un gas o un sólido. Los principales procesos de producción de DRI se basan en gas natural o en carbón. El material de alimentación para el proceso DR es mineral de hierro de un tamaño que oscila entre 10 mm y 30 mm o gránulos de mineral de hierro de un tamaño que varía de 8 mm a 20 mm producidos en una planta de gránulos de mineral de hierro.

El proceso a base de gas utiliza un horno de cuba para la reacción de reducción. El proceso a base de carbón utiliza cualquiera de los cuatro tipos de reactores para la reacción de reducción. Estos reactores son (i) horno rotatorio, (ii) horno de cuba, (iii) reactor de lecho fluidizado y (iv) horno de solera rotatoria. El horno rotatorio es el reactor más popular para el proceso a base de carbón.

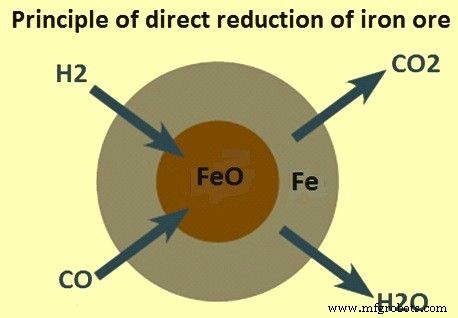

El principio de la reducción directa del mineral de hierro se muestra en la Fig. 1.

Fig. 1 Principio de reducción directa del mineral de hierro

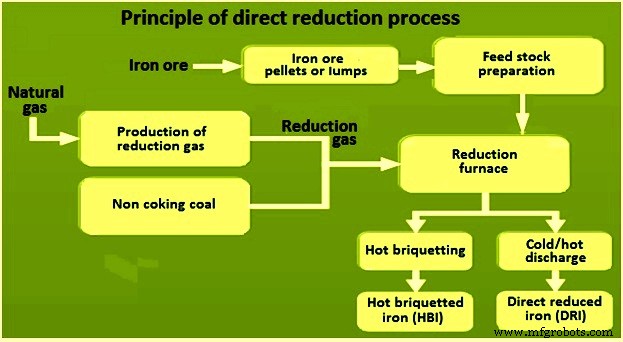

El principio del proceso de reducción directa del mineral de hierro se muestra en la Fig. 2.

Fig. 2 Principio del proceso de reducción directa

Proceso basado en gas

En los procesos de reducción a base de gas, se utiliza un horno de eje vertical en el que el mineral de hierro se introduce en la parte superior del horno y el hierro esponjoso terminado se extrae de la parte inferior después de enfriarlo para evitar su reoxidación. El gas reductor pasa a través del lecho de mineral y el gas gastado se recircula después de calentar y reformar a una mezcla de H2 y CO en un reformador, donde también se calienta a una temperatura de 950 grados C, que es la temperatura necesaria para lograr velocidades de reacción de reducción adecuadas. El horno de cuba funciona según el principio de contracorriente en el que el material de alimentación de mineral de hierro se mueve hacia abajo en el horno por gravedad y se reduce por los gases reductores que fluyen hacia arriba.

En el proceso DR a base de gas, se utilizan combustibles gaseosos. Estos combustibles deben tener la capacidad de reformarse o craquearse para producir una mezcla de gas H2 y CO. El gas natural con alto contenido de metano es el gas más utilizado. El gas natural se reforma para enriquecerlo con una mezcla de H2 y CO, y esta mezcla de gas enriquecida y reformada se precalienta y se envía al horno DR de cuba.

El proceso basado en gas es simple de operar e involucra tres pasos principales, a saber (i) reducción de mineral de hierro, (ii) precalentamiento de gas y (iii) reformado de gas natural. Actualmente, el proceso a base de gas también está disponible en el que no se necesita reformar el gas natural.

El corazón del proceso a base de gas es el horno de cuba. Es un recipiente cilíndrico con revestimiento refractario y es un componente clave del proceso de reducción directa. Es un reactor flexible y versátil. Puede usar gas natural, un gas de síntesis del carbón, gas de horno de coque o gas de escape del proceso Corex como gas reductor.

Las reacciones de reducción tienen lugar tanto con H2 como con CO en un proceso DRI basado en gas. Las reacciones que tienen lugar con H2 son (i) 3Fe2O3 + H2 =2Fe3O4 + H2O, (ii) Fe3O4 + H2 =3FeO + H2O y (iii) FeO + H2 =Fe + H2O. Las reacciones que tienen lugar con el CO son (i) 3Fe2O3 + CO =2Fe3O4 + CO2, (ii) Fe3O4 + CO =3FeO + CO2 y (iii) FeO + CO =Fe + CO2.

El DRI basado en gas no está sujeto a ninguna separación magnética ya que no es posible la contaminación con materiales no magnéticos. El proceso a base de gas es flexible para producir tres formas de productos diferentes, según los requisitos específicos de cada usuario. Las tres formas de DRI son DRI frío, HBI o DRI caliente.

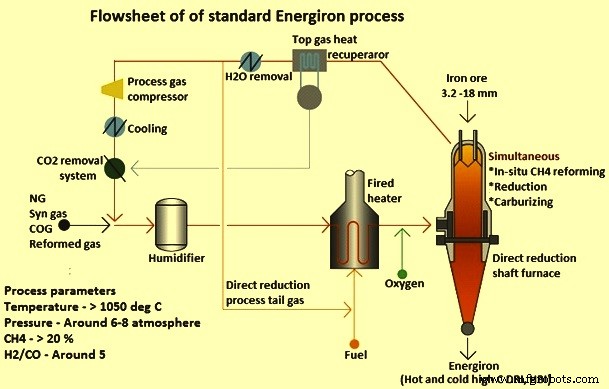

Hay tres procesos populares a base de gas. Estos son (i) el proceso HYL, (ii) el proceso Midrex y (iii) el proceso PERED. La última versión del proceso HYL se conoce como proceso Energiron. El diagrama de flujo del proceso Energiron se encuentra en la Fig. 3.

Fig. 3 Diagrama de flujo del proceso Energiron

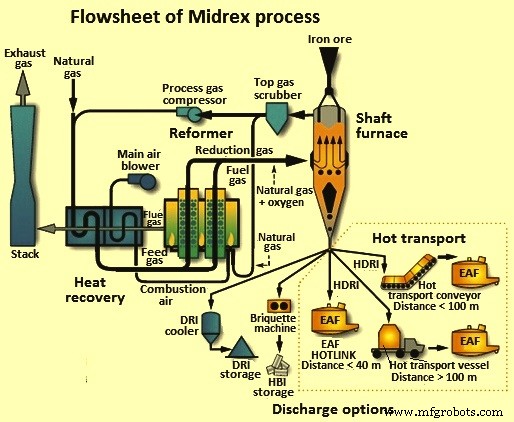

El diagrama de flujo del proceso Midrex se encuentra en la Fig. 4.

Fig. 4 Diagrama de flujo del proceso Midrex

Proceso basado en carbón

En un proceso a base de carbón, el reactor para la reacción de reducción es un horno rotatorio que está ligeramente inclinado a la posición horizontal. El proceso de reducción directa se lleva a cabo con las temperaturas de operación mantenidas en un rango de 1000 °C a 1100 °C. En el horno rotatorio, tanto el carbón como el material de alimentación de mineral de hierro se cargan desde el mismo extremo del horno. Durante el movimiento del material de alimentación hacia adelante, la reacción de oxidación del carbono en el carbón y la reacción de reducción del gas CO se equilibran cuidadosamente. Se mantiene un perfil de temperatura que oscila entre 800 °C y 1050 °C a lo largo del horno en diferentes zonas y, a medida que el material fluye hacia abajo debido a la gravedad, el mineral se reduce. Las reacciones de reducción básicas en el proceso son (i) C + O2 =CO2, (ii) CO2 + C =2CO, (iii) 3Fe2O3 + CO =2Fe3O4 + CO2, (iv) Fe3O4 + CO =3FeO + CO2, y ( v) FeO + CO =Fe + CO2.

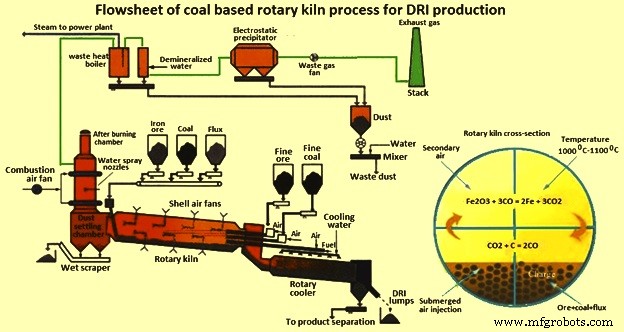

El producto del horno (DRI y mezcla de carbón) luego se enfría en un enfriador rotatorio con un sistema externo de enfriamiento de agua a una temperatura de 100 °C a 200 °C. El producto después de que se descarga del horno se tamiza y se separa magnéticamente. El DRI que es magnético se atrae y se separa del carbón no magnético. El DRI separado se filtra en dos fracciones de tamaño de +3 mm y -3 mm. - Las fracciones de 3 mm a veces se forman en briquetas utilizando cal hidratada y melaza como aglutinantes. El diagrama de flujo del proceso DR a base de carbón se muestra en la Fig. 5.

Fig. 5 Diagrama de flujo del proceso de horno rotatorio a base de carbón para la producción de DRI

Propiedades de DRI

La comparación de las propiedades del DRI a base de carbón y el DRI a base de gas se proporciona en la pestaña 1

| Pestaña 1 Comparación de DRI a base de carbón y gas | ||||

| Sl.Núm. | Asunto | Unidad | A base de carbón | A base de gas |

| 1 | Contenido de carbono | % | 0,2-0,25 | 1,2-2,5 |

| 2 | Tamaño del producto | variando | uniforme | |

| 3 | Estado material | estable | Propenso a la reoxidación | |

| 4 | Densidad aparente | toneladas/m2 | 1,6-2,0 | 1,5-1,9 |

| 5 | No metálicos | % | 0,3-0,5 | Nada |

| 6 | Metalización | % | 86-92 | 85-93 |

| 7 | Producción de HBI | No factible | Viable | |

La comparación de la composición del DRI a base de carbón y el DRI a base de gas se encuentra en la pestaña 2

| Pestaña 2 Comparación de la composición de DRI a base de carbón y gas | ||||

| Sl.Núm. | Asunto | Unidad | A base de carbón | A base de gas |

| 1 | Hierro metálico | % | 80 a 84 | 83 a 86 |

| 2 | Óxido | % | 6 a 9 | 5 a 8 |

| 3 | Carbono | % | 0,2 a 0,25 | 1,2 a 2,5 |

| 4 | Ganga | % | 3 a 4 | 2 a 6 |

| 5 | Flujos | % | 1 a 3 | 0 a 3 |

| 6 | Azufre | % | 0,02 a 0,03 | 0,05 a 0,25 |

| 7 | Fósforo | % | 0,04 a 0,07 | 0,03 a 0,08 |

| 8 | Residuos | % | 0,3 a 0,5 | 0,02 a 0,05 |

Ventajas de DRI

Las diversas ventajas de DRI son (i) permite la dilución de residuos metálicos en la chatarra durante la fabricación del acero, (ii) al ser un producto manufacturado, tiene una composición uniforme, (ii) tiene un tamaño uniforme, (iv) tiene un bajo contenido de azufre y fósforo en comparación con la chatarra, (v) si se carga en el alto horno junto con otros materiales de carga, mejora la productividad del alto horno.

Proceso de manufactura

- Esponja de titanio y sus procesos de producción

- Introducción a los procesos de peletización y pellets de mineral de hierro

- Proceso Finex para la Producción de Hierro Líquido

- Uso de Hierro de Reducción Directa en Horno de Arco Eléctrico

- Opciones de descarga para Hierro Reducido Directo y su Transporte en Caliente

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Eficiencia Energética y Producción Siderúrgica

- Edge Computing y su importancia en la producción inteligente

- Propiedades y Composición del Arrabio

- Diferentes tipos de procesos de soldadura a gas y sus aplicaciones.

- El principio de funcionamiento del laminado y sus procesos.