Manómetro

Antecedentes

Muchos de los procesos del mundo moderno implican la medición y el control de sistemas de gas y líquido presurizados. Este monitoreo refleja ciertos criterios de desempeño que deben controlarse para producir los resultados deseables del proceso y asegurar su operación segura. Calderas, refinerías, sistemas de agua y sistemas de gas comprimido son solo algunas de las muchas aplicaciones de los manómetros.

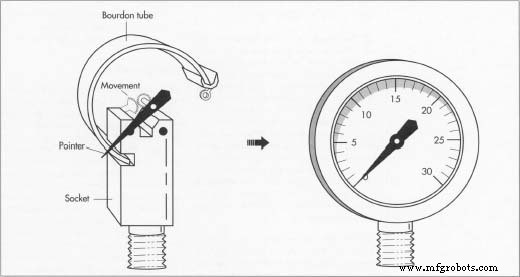

El instrumento indicador de presión mecánica, o manómetro, consta de un elemento de presión elástico; un medio de conexión roscado llamado "enchufe"; un mecanismo de engranaje de piñón y sector llamado "movimiento"; y el estuche protector, el dial y el conjunto de lentes de visualización. El elemento de presión elástico es el miembro que realmente se desplaza o se mueve debido a la influencia de la presión. Cuando se diseña correctamente, este elemento de presión es altamente preciso y repetible. El elemento de presión está conectado al mecanismo de "movimiento" de engranajes, que a su vez hace girar un puntero a lo largo de una esfera graduada. Es la posición del puntero en relación con las graduaciones que el espectador usa para determinar la indicación de presión.

El diseño de manómetro más común fue inventado por el industrial francés Eugene Bourdon en 1849. Utiliza un diseño de tubo curvo como elemento sensor de presión. Un diseño de elemento de presión menos común es el tipo de diafragma o disco, que es especialmente sensible a presiones más bajas. Este artículo se centrará en el manómetro de tubo de Bourdon.

Diseño

En un manómetro de tubo Bourdon, un tubo de resorte hueco en forma de "C" se cierra y se sella en un extremo. El extremo opuesto está firmemente sellado y unido al casquillo, el medio de conexión roscado. Cuando el medio de presión (como aire, aceite o agua) ingresa al tubo a través del enchufe, la diferencia de presión desde el interior hacia el exterior hace que el tubo se mueva. Uno puede relacionar este movimiento con el desenrollado de una manguera cuando se presuriza con agua, o el silbato de fiesta que se desenrolla cuando se sopla aire en ella. La dirección de este movimiento está determinada por la curvatura de la tubería, siendo el radio interior ligeramente más corto que el radio exterior. Una cantidad específica de presión hace que la forma de "C" se abra o se estire una distancia específica. Cuando se elimina la presión, la naturaleza elástica del material del tubo devuelve el tubo a su forma original y la punta a su posición original en relación con el casquillo.

Materias primas

Los tubos de los manómetros están hechos de muchos materiales, pero el factor de diseño común para estos materiales es la idoneidad para el templado de resortes . Este templado es una forma de tratamiento térmico. Hace que el metal retenga estrechamente su forma original mientras permite flexión o "elasticidad" bajo carga. Casi todos los metales tienen cierto grado de elasticidad, pero el templado por resorte refuerza esas características deseables. Cobre berilio, bronce fosforoso y diversas aleaciones de acero y acero inoxidable todos son excelentes tubos de Bourdon. El tipo de material elegido depende de sus propiedades de corrosión con respecto al medio de proceso (agua, aire, aceite, etc.). El acero tiene una vida útil limitada debido a la corrosión, pero es adecuado para el aceite; las aleaciones de acero inoxidable añaden costos si no se requiere una resistencia específica a la corrosión; y el cobre berilio suele reservarse para aplicaciones de alta presión. La mayoría de los medidores previstos  Un paso crucial en la fabricación de un manómetro es hacer el tubo de Bourdon en forma de C. En este paso, se tira de un tubo de metal a través de rodillos ranurados en una máquina laminadora automática. Un rodillo agarra el extremo del tubo y forma el radio interior, mientras que el otro proporciona presión exterior para mantener un contacto uniforme con el tubo. El mismo rodillo que agarra y dobla el tubo también contiene un bloque de sierra. A medida que el rodillo continúa girando después de crear la curva, la hoja de sierra corta el tubo a la longitud adecuada. para uso general de aire, aceite ligero o agua, utilice bronce fosforoso. El rango de presión de los tubos está determinado por el grosor de la pared del tubo y el radio de curvatura. Los diseñadores de instrumentos deben utilizar un diseño y una selección de materiales precisos, ya que exceder el límite elástico destruirá el tubo y se perderá la precisión.

Un paso crucial en la fabricación de un manómetro es hacer el tubo de Bourdon en forma de C. En este paso, se tira de un tubo de metal a través de rodillos ranurados en una máquina laminadora automática. Un rodillo agarra el extremo del tubo y forma el radio interior, mientras que el otro proporciona presión exterior para mantener un contacto uniforme con el tubo. El mismo rodillo que agarra y dobla el tubo también contiene un bloque de sierra. A medida que el rodillo continúa girando después de crear la curva, la hoja de sierra corta el tubo a la longitud adecuada. para uso general de aire, aceite ligero o agua, utilice bronce fosforoso. El rango de presión de los tubos está determinado por el grosor de la pared del tubo y el radio de curvatura. Los diseñadores de instrumentos deben utilizar un diseño y una selección de materiales precisos, ya que exceder el límite elástico destruirá el tubo y se perderá la precisión.

El enchufe suele estar hecho de latón, acero o acero inoxidable. Los manómetros livianos a veces usan aluminio, pero este material tiene un servicio de presión limitado y es difícil de unir al tubo Bourdon mediante soldadura fuerte. Las extrusiones y las formas de barras laminadas son las más utilizadas.

El mecanismo de movimiento está hecho de policarbonato relleno de vidrio, latón, alpaca o acero inoxidable. Cualquiera que sea el material que se utilice, debe ser estable y permitir un montaje sin fricción. El latón y las combinaciones de latón y policarbonato son los más populares.

Para proteger el tubo de Bourdon y el movimiento, el conjunto está encerrado dentro de un estuche y una lente de visualización. Un dial y un puntero, que se utilizan para proporcionar al espectador la indicación de presión, están hechos de casi todos los metales básicos, vidrio y plásticos. El aluminio, latón y acero, así como el policarbonato y el polipropileno, son excelentes carcasas y diales para manómetros. La mayoría de las lentes están hechas de policarbonato o acrílico, que son preferibles al vidrio por razones obvias de seguridad. Para aplicaciones de servicio severo, la caja se sella y se llena con glicerina o líquido de silicona. Este fluido amortigua el tubo y el movimiento contra daños por impacto y vibración.

Después de fabricar el tubo Bourdon, su extremo cerrado se une al casquillo mediante soldadura fuerte o soldadura fuerte. El extremo libre del tubo de Bourdon se ubica con precisión durante esta operación de ensamblaje y luego se sella, generalmente por algunos medios utilizados para unir el tubo al enchufe.

Después de fabricar el tubo Bourdon, su extremo cerrado se une al casquillo mediante soldadura fuerte o soldadura fuerte. El extremo libre del tubo de Bourdon se ubica con precisión durante esta operación de ensamblaje y luego se sella, generalmente por algunos medios utilizados para unir el tubo al enchufe.

Una vez que el tubo de Bourdon y el ensamble del casquillo están asegurados, la punta del extremo sin soporte de la 'C' se une a una pieza terminal. Esta pieza terminal contiene un pequeño orificio que conecta la punta al mecanismo de movimiento de engranajes. Los otros componentes, el movimiento, el puntero y el dial, se ensamblan luego en el zócalo como un grupo.

El

proceso de fabricación

Fabricación del tubo de Bourdon

- 1 El tubo de Bourdon es la parte más importante del instrumento. El tubo se puede fabricar a partir de barras sólidas perforando la longitud hasta el diámetro interior deseado y girando el diámetro exterior en un torno para lograr el espesor de pared apropiado. Sin embargo, la mayoría de los manómetros de uso general utilizan tubería preformada comprada a un proveedor de metales. El constructor de medidores especifica el espesor de pared, el material, la configuración y el diámetro deseados. El proveedor proporciona el material en longitudes de 3 a 3,65 metros (10 a 12 pies), listo para la producción.

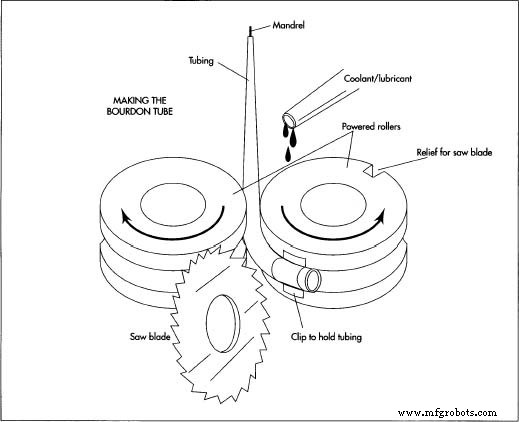

- 2 La mayoría de los fabricantes tienen métodos de laminado patentados muy bien guardados para enrollar la tubería en forma de "C". La forma de "C" del tubo se forma generalmente en una máquina de laminación automática. Esta máquina contiene dos rodillos accionados de precisión, a través de los cuales pasa el tubo. Un rodillo agarra el extremo del tubo y forma el radio interior, mientras que el otro proporciona presión exterior para mantener un contacto uniforme con el tubo. Cada rodillo contiene una ranura que encaja alrededor del exterior del tubo; estas ranuras permiten que la tubería mantenga su forma circular en lugar de aplanarse. En el proceso de laminación, primero se inserta un mandril de acero, una barra que guía la tubería hacia los rodillos y le ayuda a mantener su forma, a través del extremo libre de la tubería y se coloca justo antes de los rodillos. Este mandril lubricado tiene la forma interior deseada del óvalo. El tubo pasa luego sobre el mandril y entre los rodillos. Un rodillo contiene un clip que sujeta el tubo; a medida que el rodillo gira, tira del tubo y lo dobla en forma de "C".

- 3 El mismo rodillo que agarra y dobla el tubo también contiene una hoja de sierra. A medida que el rodillo continúa girando después de crear la curva, la hoja de sierra corta el tubo a la longitud adecuada. Luego, el tubo se trata térmicamente en hornos.

Otros componentes

- 4 El enchufe es básicamente un bloque de metal que sirve como conector a la fuente del medio de presión; un soporte para la caja, el dial y el movimiento; y como ranura de sujeción para el tubo de Bourdon. Un extremo del casquillo está roscado, lo que permite enroscarlo en el aparato de suministro de presión. El casquillo puede ser fundido, forjado, extruido o mecanizado a partir de barras. La mayoría de los enchufes se fabrican en centros de mecanizado automatizados que giran, taladran, fresan y roscan, todo en un ciclo. Las prácticas generales de mecanizado se aplican a la mayoría de la fabricación de casquillos.

- 5 Los movimientos son mecanismos de engranajes que contienen un piñón (un eje giratorio), sector, placas de soporte, espiral y columnas espaciadoras. El mecanismo convierte el desplazamiento algo lineal de la punta de Bourdon en movimiento giratorio, además de proporcionar un medio para el ajuste de la calibración. El puntero se fija al eje giratorio, o piñón, y recorre el cuadrante graduado indicando la cantidad de presión. La mayoría de los movimientos se entregan al constructor de medidores listos para usar. Se utilizan muchos tipos de procesos de fabricación para producir los componentes del movimiento, y la mano de obra del mecanismo se asemeja mucho a un reloj cuando se completa.

- 6 La caja, el cuadrante y el puntero pueden ser estampados de chapa metálica, molduras de plástico o piezas fundidas. Los estampados y molduras requieren poco procesamiento adicional, pero las piezas fundidas requerirán algo de maquinado (recortar el exceso de material, por ejemplo) para cumplir con los requisitos finales. Estos componentes se pintan según sea necesario y los diales están impresos con la ilustración adecuada. Se utiliza la práctica de impresión común, que utiliza métodos tanto directos como offset. La lente más comúnmente es una pieza de plástico fabricada mediante moldeo por inyección, mediante el cual el plástico se calienta a un estado fundido y luego se vierte en un molde de la forma deseada. La característica de fijación que asegura y sella la lente al estuche está diseñada en el molde. Todavía se usan lentes de vidrio, pero deben ser retenidos por un anillo de algún tipo. El vidrio ha caído en desgracia debido a los problemas de seguridad de rotura.

Montaje final

- 7 Después de fabricar el tubo de Bourdon, su extremo cerrado se une al enchufe mediante soldadura fuerte o soldadura fuerte. El extremo libre del tubo de Bourdon se ubica con precisión durante esta operación de ensamblaje y luego se sella, generalmente por los mismos medios utilizados para unir el tubo al casquillo. Una vez que el tubo de Bourdon y el ensamble del casquillo están asegurados, la punta del extremo sin soporte de la "C" se une a una pieza terminal. Esta pieza terminal contiene un pequeño orificio que conecta la punta al mecanismo de movimiento de engranajes. La punta de Bourdon no se mueve una gran distancia dentro de su rango de presión, típicamente .125 a .25 pulgadas (.31 a .63 centímetros). Es comprensible que, cuanto mayor sea la presión, más se moverá la punta. Los otros componentes, el movimiento, el puntero y el dial, se ensamblan luego en el zócalo como un grupo.

Calibración

La calibración ocurre justo antes del ensamblaje final del medidor a la caja protectora y la lente. El conjunto que consta del enchufe, el tubo y el movimiento está conectado a una fuente de presión con un manómetro "maestro" conocido. Un medidor "maestro" es simplemente un medidor de alta precisión de calibración conocida. Los ajustes se realizan en el conjunto hasta que el nuevo manómetro refleje las mismas lecturas de presión que el maestro. Los requisitos de precisión de una diferencia del 2 por ciento son comunes, pero algunos pueden ser del 1 por ciento, .5 por ciento o incluso .25 por ciento. La selección del rango de precisión depende únicamente de la importancia de la información deseada en relación con el control y la seguridad del proceso. La mayoría de los fabricantes utilizan un dial graduado con un barrido de 270 grados desde cero hasta el rango completo. Estos diales pueden tener un diámetro de menos de 1 pulgada (2,5 centímetros) a 3 pies (0,9 metros), y el más grande se utiliza normalmente para una precisión extrema. Al aumentar el diámetro de la esfera, la circunferencia alrededor de la línea de graduación se alarga, lo que permite muchas marcas finamente divididas. Estos calibres grandes suelen ser muy frágiles y se utilizan únicamente con fines maestros. Los maestros mismos se inspeccionan periódicamente para verificar su precisión utilizando probadores de peso muerto, un aparato hidráulico muy preciso que se puede rastrear hasta la Oficina Nacional de Estándares de los Estados Unidos.

Es interesante notar que cuando el negocio de fabricación de manómetros estaba en su infancia, el diseño teórico del elemento de presión aún se estaba desarrollando. El tubo Bourdon se fabricó con parámetros de diseño muy generales, porque cada tubo se sometió a pruebas de presión para determinar para qué rango de servicio era adecuado. No se sabía exactamente qué rango de presión resultaría del proceso de laminado y tratamiento térmico, por lo que estos instrumentos se clasificaron en la calibración para una aplicación específica. Hoy en día, con el desarrollo del modelado por computadora y muchas décadas de experiencia, los tubos Bourdon modernos se enrollan con precisión a dimensiones específicas que requieren poca o ninguna calibración. La calibración moderna se puede realizar mediante computadoras que utilizan ajustadores mecánicos controlados electrónicamente para ajustar los componentes. Desafortunadamente, esto elimina la imagen del maestro artesano sentado en el banco de calibración, afinando finamente un delicado movimiento similar a un reloj con extrema precisión. Algunos talleres de reparación de instrumentos aún realizan este trabajo único, y estos hermosos manómetros son iguales a los relojes y relojes creados por maestros artesanos hace años.

Aplicaciones y futuro

Una vez que el medidor calibrado está ensamblado y empaquetado, se distribuye a los fabricantes de equipos, empresas de servicios y laboratorios de pruebas para su uso en muchas aplicaciones diferentes. Estas aplicaciones variadas explican la amplia gama de diseños de la carcasa y la carcasa del objetivo. El enchufe puede entrar en la carcasa desde la parte posterior, superior, inferior o lateral. Algunos diales están iluminados por las tintas luminiscentes que se utilizan para imprimir las graduaciones o por pequeñas lámparas conectadas a una fuente eléctrica exterior. Los manómetros diseñados para servicio de alta presión generalmente tienen un diseño de seguridad de "frente muerto", una característica del diseño de la caja que coloca un grosor sustancial del material de la caja entre el tubo de Bourdon y el dial. Esta barrera protege al visor del instrumento de los fragmentos del manómetro en caso de que el tubo de Bourdon se rompa debido a un exceso de presión. El diseño de la caja interna dirige estas piezas de alta velocidad hacia la parte posterior del medidor, lejos del espectador. Muchas aplicaciones implican montar el medidor directamente en la maquinaria en funcionamiento, lo que resulta en la necesidad de llenado de líquido. Los medidores vacíos sucumben rápidamente a los efectos destructivos de la vibración. Las bridas de montaje especiales están aseguradas a las cajas para permitir el montaje en panel y en superficie independientemente de la tubería de presión. Los materiales de la carcasa y las lentes se eligen para hacer frente a una variedad de entornos abusivos o contaminados, y están sellados por varios medios para mantener la humedad y los contaminantes fuera del mecanismo de movimiento.

El uso de manómetros en el futuro parece depender del rápido crecimiento de la industria de sensores electrónicos. Estos sensores son componentes electrónicos que proporcionan una señal eléctrica y esencialmente no tienen partes móviles. Hoy en día, muchos medidores ya tienen estos sensores montados dentro de la caja para enviar información a las computadoras y controladores de control de procesos. Estos sensores son intrínsecamente seguros, lo que permite su uso en entornos inflamables o explosivos. Todo el tema del control del proceso ha crecido en los últimos años como resultado de la necesidad de prevenir las liberaciones accidentales de los medios del proceso, muchos de los cuales son dañinos para el medio ambiente. A medida que crezcan las preocupaciones ambientales, esta interfaz tendrá demanda y el medidor mecánico puede perder popularidad. Sin embargo, el medidor mecánico no requiere la fuente de energía eléctrica o el equipo informático que necesita el sensor electrónico. Eso hace que el medidor sea rentable para la mayoría de los usos generales, y es en esta área donde la industria espera seguir prosperando.

Proceso de manufactura

- Barómetro aneroide

- UNS R56320

- Muéstrame un medidor de altura digital

- Comprender el calibre de tornillo micrométrico

- Comprender una válvula de alivio de presión

- Comprender el manómetro

- Comprensión de la galga extensiométrica

- Comprender el calibre Pirani

- Comprender el manómetro de diafragma

- Comprender el manómetro de Bourdon

- Comprender la tapa de presión del radiador