Miembro artificial

Antecedentes

Brazos y piernas artificiales, o prótesis están destinados a restaurar un grado de funcionamiento normal a los amputados. Los dispositivos mecánicos que permiten a los amputados volver a caminar o seguir usando las dos manos probablemente se hayan utilizado desde la antigüedad, siendo el más notable la simple pata de palo. El procedimiento quirúrgico para la amputación, sin embargo, no tuvo un gran éxito hasta alrededor del año 600

El siglo XIX vio muchos cambios, la mayoría iniciados por los propios amputados. J. E. Hanger, un estudiante de ingeniería, perdió una pierna en la Guerra Civil. Posteriormente diseñó una pierna artificial para sí mismo y en 1861 fundó una empresa para fabricar prótesis de piernas. La J. E. Hanger Company todavía existe hoy. Otro amputado llamado A. A. Winkley desarrolló un dispositivo deslizante debajo de la rodilla para él mismo y, con la ayuda de Lowell Jepson, fundó la Compañía Winkley en 1888. Comercializaron las piernas durante la Reunión Nacional de Veteranos de la Guerra Civil, estableciendo así su empresa.

Otro amputado llamado D. W. Dorrance inventó un dispositivo terminal para ser utilizado en el lugar de una mano en 1909. Dorrance, que había perdido su brazo derecho en un accidente, estaba descontento con los brazos protésicos disponibles en ese momento. Hasta su invención, habían consistido en un encaje de cuero y una pesada estructura de acero, y tenían una mano cosmética pesada en un guante, una mano mecánica rudimentaria o un gancho pasivo incapaz de prensión. Dorrance inventó un gancho dividido que estaba anclado al hombro opuesto y podía abrirse con una correa en la espalda y cerrarse con bandas de goma. Su dispositivo terminal (el gancho) todavía se considera un avance importante para los amputados porque restauró sus habilidades de prensión hasta cierto punto. Los ganchos modificados todavía se usan hoy en día, aunque pueden estar ocultos por una piel de aspecto realista.

El siglo XX ha sido testigo de los mayores avances en las prótesis. Los materiales como los plásticos modernos han producido prótesis que son fuertes y más ligeras que las anteriores extremidades hechas de hierro y madera. Nuevos plásticos, mejores pigmentos y procedimientos más sofisticados son los responsables de crear una piel de aspecto bastante realista.

El desarrollo más emocionante del siglo XX ha sido el desarrollo de las prótesis mioeléctricas. La mioelectricidad implica el uso de señales eléctricas de los músculos del brazo del paciente para mover la extremidad. La investigación comenzó a fines de la década de 1940 en Alemania Occidental y, a fines de la década de 1960, los adultos disponían de dispositivos mioeléctricos. En la última década, los niños también han sido equipados con miembros mioeléctricos.

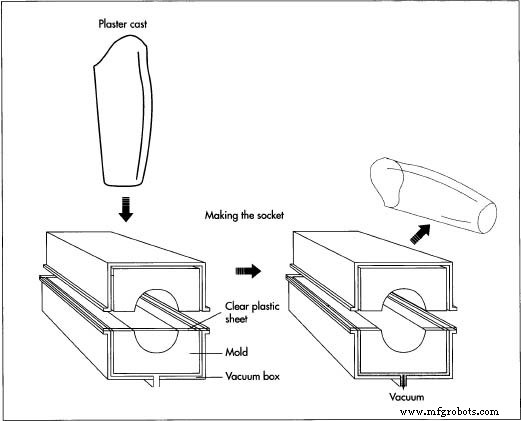

En los últimos años, se han utilizado computadoras para ayudar a colocar prótesis en personas amputadas. El ochenta y cinco por ciento de las instalaciones protésicas privadas utilizan CAD / CAM para diseñar un modelo  Después de hacer un costo de yeso del muñón del amputado, se forma al vacío una lámina termoplástica alrededor de este yeso para formar un enchufe de prueba. En la formación al vacío, la hoja de plástico se calienta y luego se coloca en una cámara de vacío con el costo (o molde). A medida que se aspira el aire de la cámara, el plástico se adhiere al yeso y asume su forma. Después de la prueba, el encaje permanente se forma de alguna manera. del brazo o la pierna del paciente, que se puede utilizar para preparar un molde a partir del cual se puede dar forma a la nueva extremidad. También está disponible la medición y el ajuste guiados por láser.

Después de hacer un costo de yeso del muñón del amputado, se forma al vacío una lámina termoplástica alrededor de este yeso para formar un enchufe de prueba. En la formación al vacío, la hoja de plástico se calienta y luego se coloca en una cámara de vacío con el costo (o molde). A medida que se aspira el aire de la cámara, el plástico se adhiere al yeso y asume su forma. Después de la prueba, el encaje permanente se forma de alguna manera. del brazo o la pierna del paciente, que se puede utilizar para preparar un molde a partir del cual se puede dar forma a la nueva extremidad. También está disponible la medición y el ajuste guiados por láser.

Materias primas

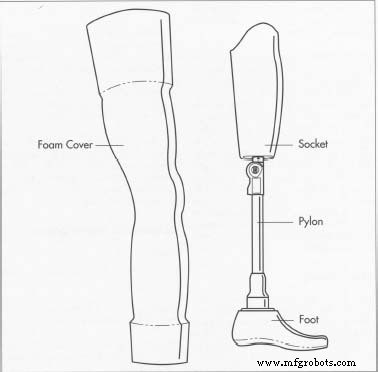

El dispositivo protésico típico consiste en un encaje a medida, una estructura interna (también llamada pilón), rodilleras y cinturones que lo sujetan al cuerpo, calcetines protésicos que amortiguan el área de contacto y, en algunos casos, un aspecto realista. piel. La fabricación de prótesis de miembros está experimentando cambios en muchos niveles, algunos de los cuales se refieren a la elección de materiales.

Un dispositivo protésico debe ser, sobre todo, ligero; por lo tanto, gran parte está hecho de plástico. El encaje suele estar hecho de polipropileno. Los metales livianos como el titanio y el aluminio han reemplazado gran parte del acero en el pilón. Las aleaciones de estos materiales se utilizan con mayor frecuencia. El desarrollo más reciente en la fabricación de prótesis ha sido el uso de fibra de carbono para formar un pilón ligero.

Ciertas partes de la rama (por ejemplo, los pies) se han hecho tradicionalmente de madera (como arce, tilo, sauce, álamo y tilo) y caucho. Incluso hoy en día, los pies están hechos de espuma de uretano con una construcción de quilla interior de madera. Otros materiales comúnmente utilizados son plásticos como polietileno, polipropileno, acrílicos y poliuretano. Los calcetines protésicos están hechos de varios tejidos suaves pero resistentes. Los primeros calcetines estaban hechos de lana al igual que algunos modernos, que también pueden estar hechos de algodón o de varios materiales sintéticos.

El aspecto físico de la prótesis es importante para el amputado. La mayoría de las prótesis endoesqueléticas (pilones) están cubiertas con una cubierta de espuma de poliuretano suave que ha sido diseñada para adaptarse a la forma del miembro sano del paciente. Luego, esta funda de espuma se cubre con un calcetín o piel artificial que se pinta para que coincida con el color de la piel del paciente.

El

proceso de fabricación

Las prótesis no se fabrican en masa para venderlas en las tiendas. De manera similar a como se obtienen las dentaduras postizas o los anteojos, las prótesis las receta primero un médico, generalmente después de consultar con el amputado, un protésico y un fisioterapeuta. Luego, el paciente visita al protésico para que le coloque una extremidad. Aunque algunas piezas (el encaje, por ejemplo) están hechas a medida, muchas piezas (pies, pilones) se fabrican en una fábrica, se envían al protésico y se ensamblan en las instalaciones del protésico de acuerdo con las necesidades del paciente. En algunas instalaciones, las extremidades se fabrican a medida de principio a fin.

Medición y fundición

- 1 La precisión y la atención a los detalles son importantes en la fabricación de prótesis, porque el objetivo es tener una extremidad que se acerque lo más posible a ser tan cómoda y útil como la natural. Antes de comenzar a trabajar en la fabricación de la extremidad, el protésico evalúa al amputado y toma una impresión o lectura digital del muñón.

- 2 Luego, el protésico mide la longitud de los segmentos corporales relevantes y determina la ubicación de los huesos y tendones en la parte restante de la extremidad. Usando la impresión y las medidas, el protésico luego hace un molde de yeso del muñón. Suele estar hecho de yeso de París, ya que se seca rápidamente y produce una impresión detallada. A partir del modelo de yeso, se crea un modelo positivo, un duplicado exacto, del muñón.

Hacer el enchufe

- 3 A continuación, se calienta una hoja de termoplástico transparente en un horno grande y luego se forma al vacío alrededor del molde positivo. En este proceso, la hoja calentada simplemente se coloca sobre la parte superior del molde en una cámara de vacío. Si es necesario, la hoja se calienta nuevamente. Luego, el aire entre la hoja y el molde es succionado fuera de la cámara, colapsando la hoja alrededor del molde y forzándola a adoptar la forma exacta del molde. Esta lámina termoplástica es ahora el enchufe de prueba; es transparente para que el protésico pueda comprobar el ajuste.

- 4 Antes de que se haga el encaje permanente, el protésico trabaja con el paciente para asegurarse de que el encaje de prueba encaje correctamente. En el caso de una pierna faltante, el paciente camina con el encaje de prueba y el protésico estudia la marcha. También se le pide al paciente que explique cómo se siente el ataque; la comodidad es lo primero. A continuación, se ajusta la toma de prueba de acuerdo con la entrada del paciente y se vuelve a intentar. Debido a que el material del que está hecho el casquillo de prueba es termoplástico, se puede recalentar para hacer pequeños ajustes en la forma. El paciente también se puede colocar con calcetines más gruesos para un ajuste más cómodo.

- 5 A continuación, se forma la cavidad permanente. Dado que generalmente está hecho de polipropileno, se puede moldear al vacío sobre un molde de la misma manera que el casquillo de prueba. Es común que el muñón se encoja después de la cirugía y se estabilice aproximadamente un año después. Por lo tanto, el encaje generalmente se reemplaza en ese momento y, posteriormente, cuando los cambios anatómicos requieren un cambio.

Fabricación de la prótesis

- 6 Hay muchas formas de fabricar las partes de una prótesis. Las piezas de plástico, incluidas las piezas de espuma blanda que se utilizan como forros o relleno, se fabrican con los métodos habituales de formación de plástico. Estos incluyen la formación al vacío (ver el número 3 arriba), la inyección de moldeo (forzar el plástico fundido en un molde y dejarlo enfriar) y la extrusión, en la que el plástico se tira a través de un molde con forma. Los pilones que están hechos de titanio o aluminio se pueden fundir a presión; en este proceso, el metal líquido se fuerza a un troquel de acero de la forma adecuada. Las piezas de madera se pueden cepillar, aserrar y perforar. Los diversos componentes se ensamblan de diversas formas, utilizando pernos, adhesivos y laminado, por nombrar algunos.

- 7 El técnico del protésico ensambla toda la extremidad utilizando herramientas como una llave dinamométrica y un destornillador para atornillar el

Una extremidad artificial típica, en este caso una prótesis por encima de la rodilla. La funda de espuma está cubierta con piel artificial que tiene la punta para que coincida con el color natural de la piel del paciente. dispositivo protésico juntos. Después de esto, el protésico vuelve a colocar el encaje permanente en el paciente, esta vez con la extremidad completa hecha a medida adjunta. Luego se realizan los ajustes finales.

Una extremidad artificial típica, en este caso una prótesis por encima de la rodilla. La funda de espuma está cubierta con piel artificial que tiene la punta para que coincida con el color natural de la piel del paciente. dispositivo protésico juntos. Después de esto, el protésico vuelve a colocar el encaje permanente en el paciente, esta vez con la extremidad completa hecha a medida adjunta. Luego se realizan los ajustes finales.

Fisioterapia

Una vez colocada la prótesis, es necesario que el paciente se sienta cómodo con el dispositivo y aprenda a utilizarlo para afrontar los retos de la vida diaria. Al mismo tiempo, deben aprender ejercicios especiales que fortalezcan los músculos utilizados para mover la prótesis. Cuando el paciente ha sido equipado con un dispositivo mioeléctrico, a veces es cierto que los músculos están demasiado débiles para enviar una señal eficaz al dispositivo, por lo que nuevamente se ejercitan los músculos para fortalecerlos. Algunos nuevos amputados están capacitados para lavar los dispositivos, incluidos los calcetines, a diario y para practicar ponérselos y quitárselos.

Un paciente equipado con un brazo artificial debe aprender a utilizar el brazo y su dispositivo de bloqueo, así como la mano. Si el amputado perdió un brazo debido a un accidente y posteriormente se le coloca un dispositivo mioeléctrico, esto es relativamente fácil. Si la pérdida de la extremidad es congénita, esto es difícil. Se ha desarrollado un sistema de instrucción para enseñar a los amputados cómo realizar muchas tareas pequeñas con una sola mano.

Algunos pacientes equipados con una pierna artificial también se someten a fisioterapia. Por lo general, un nuevo amputado tarda entre 18 y 20 semanas en aprender a caminar de nuevo. Los pacientes también aprenden cómo entrar y salir de la cama y cómo entrar y salir de un automóvil. Aprenden a caminar cuesta arriba y cuesta abajo, y a caer y levantarse de manera segura.

Control de calidad

No existen estándares para las prótesis en los Estados Unidos. Algunos fabricantes abogan por instituir los de la Organización de Estándares Internacionales de Europa, particularmente porque los exportadores estadounidenses de prótesis a Europa deben cumplir con ellos de todos modos. Otros creen que estas regulaciones son confusas y poco realistas; preferirían que Estados Unidos produjera sus propios estándares más razonables.

La falta de estándares no significa que los fabricantes de prótesis no hayan encontrado formas de probar sus productos. Algunas pruebas evalúan la resistencia y la vida útil del dispositivo. Por ejemplo, las cargas estáticas prueban la resistencia. Se aplica una carga durante un período de 30 segundos, se mantiene durante 20 segundos y luego se retira durante un período de 30 segundos. La extremidad no debe sufrir deformaciones por la prueba. Para probar la falla, se aplica una carga a la extremidad hasta que se rompe, determinando así los límites de fuerza. Las cargas cíclicas determinan la vida útil del dispositivo. Se aplica una carga dos millones de veces a una carga por segundo, simulando así cinco años de uso. Los miembros protésicos experimentales generalmente se consideran factibles si sobreviven 250.000 ciclos.

El futuro

Muchos expertos se muestran optimistas sobre el futuro de las prótesis; al menos, la mayoría está de acuerdo en que hay un gran margen de mejora. Una prótesis es un dispositivo sofisticado, pero preferiblemente tiene un diseño simple. El dispositivo protésico ideal debe ser fácil de usar para el paciente, requerir poca reparación o reemplazo, ser cómodo y fácil de poner y quitar, ser fuerte pero liviano, fácil de ajustar, de apariencia natural y fácil de limpiar. . La investigación tiene como objetivo este dispositivo protésico ciertamente utópico, y se han logrado avances en los últimos años.

La fibra de carbono es un material resistente y ligero que ahora se utiliza como base de las piezas endoesqueléticas (los pilones). En el pasado se usaba principalmente para el refuerzo de prótesis exoesqueléticas, pero algunos expertos afirman que la fibra de carbono es un material superior que eventualmente reemplazará a los metales en los pilones.

Un investigador ha desarrollado un software que superpone una cuadrícula en una tomografía computarizada del muñón para indicar la cantidad de presión que el tejido blando puede manejar con una cantidad mínima de dolor. Al ver el modelo de computadora, el protésico puede diseñar un encaje que minimice la cantidad de tejido blando que se desplaza.

También se está trabajando en un pie sensible a la presión experimental. Los transductores de presión ubicados en los pies envían señales a los electrodos colocados en el muñón. Los nervios pueden recibir e interpretar las señales en consecuencia. Los amputados pueden caminar con más normalidad con el nuevo dispositivo porque pueden sentir el suelo y ajustar su paso de manera adecuada.

Otro avance revolucionario en el área de las piernas protésicas es la introducción de una prótesis por encima de la rodilla que tiene una computadora incorporada que se puede programar para adaptarse a la marcha del paciente, lo que hace que la marcha sea más automática y natural.

Proceso de manufactura

- Césped artificial

- Corazón artificial

- Válvula cardíaca artificial

- Sangre artificial

- Flor artificial

- Tres aplicaciones de impresión 3D para sonreír

- Bosch agrega inteligencia artificial a la industria 4.0

- ¿La inteligencia artificial es ficción o moda?

- Robots de inteligencia artificial

- Ventajas y desventajas de la inteligencia artificial

- Big Data vs Inteligencia Artificial