4 consejos para ahorrar en costos de herramientas

Las herramientas de moldeo por inyección representan una inversión sustancial en el costo total de desarrollo de un producto, y aunque muchos desarrolladores de productos saben que los moldes son costosos, aún se sorprenden cuando reciben cotizaciones.

A menudo, la razón del alto costo de las herramientas es un diseño que no aprovecha el proceso de moldeo por inyección mientras minimiza las características difíciles de crear. Si bien se puede trabajar con casi cualquier pieza si se cuenta con el proveedor adecuado y el capital suficiente, conocer los siguientes consejos puede ayudarlo a lograr su intención de diseño sin arruinarse.

Antes de analizar por qué una función puede costar más que otra para la herramienta, primero debemos comprender qué contribuye al costo de una herramienta. Un molde de inyección básico consta de dos partes; un núcleo y una cavidad, el espacio negativo entre estos es lo que forma tu parte. Cualquier característica que no pueda sacarse directamente de la cavidad o deslizarse fuera del núcleo requiere lo que se conoce como "acción". La acción en una herramienta es cuando, ya sea por la naturaleza de la apertura de la herramienta o por un actuador secundario, se mueve una pieza de la herramienta para permitir que la pieza terminada sea expulsada del núcleo. No todas las acciones secundarias son iguales; Se pueden formar pequeños cortes para un aumento nominal en el precio utilizando eyectores en ángulo, mientras que grandes cortes o características laterales pueden necesitar un deslizamiento que puede representar una parte significativa del costo de la herramienta. Debido a que agregar acción a una herramienta aumenta la complejidad de la herramienta, el costo naturalmente aumenta. Como regla general, estimamos alrededor de $ 1500 por cada eyector en ángulo y alrededor de $ 4000 por un tirón lateral.

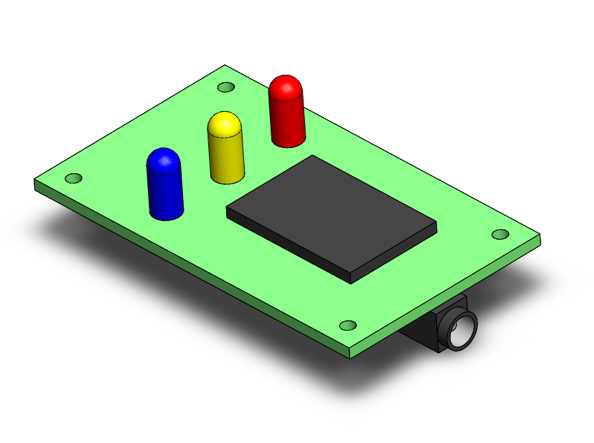

Comencemos con un proyecto de ejemplo, un gabinete electrónico simple. Para empaquetar la PCB que se muestra a continuación, puede haber orificios para un par de luces y un lugar para que entre el conector de alimentación.

No se cuelgue de los agujeros

Hacer un gabinete rápido con orificios para los LED y las protuberancias de montaje es bastante sencillo, pero surge un problema común cuando se toma en cuenta el conector de alimentación. Muchas personas ven un conector circular y asumen que deben colocar un orificio circular para colocar el conector. El problema es que crear un agujero en el costado de una pieza moldeada requiere una acción en la herramienta, lo que agrega costos.

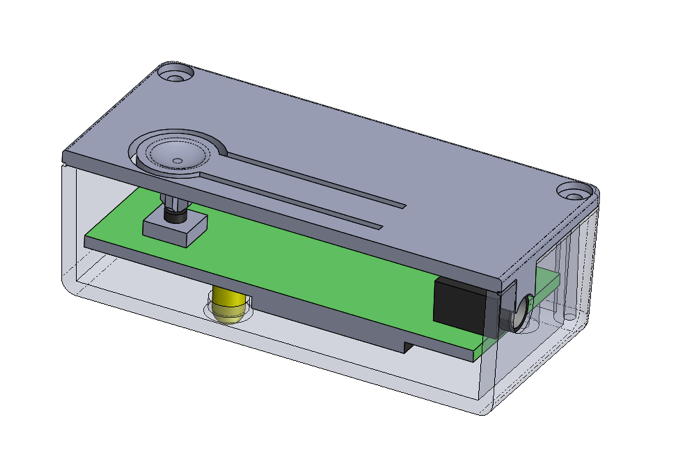

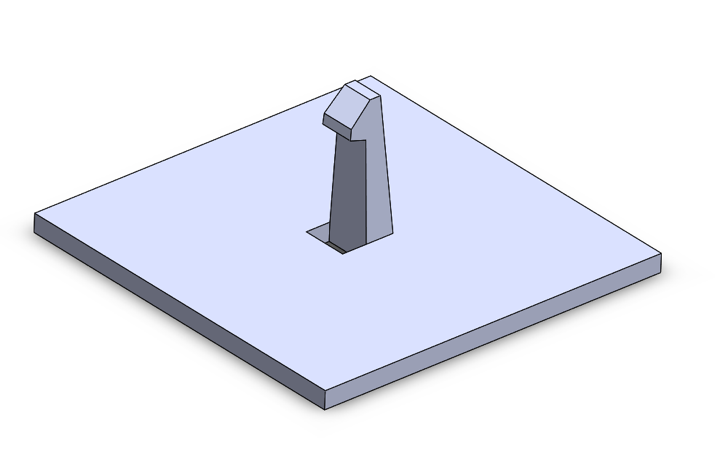

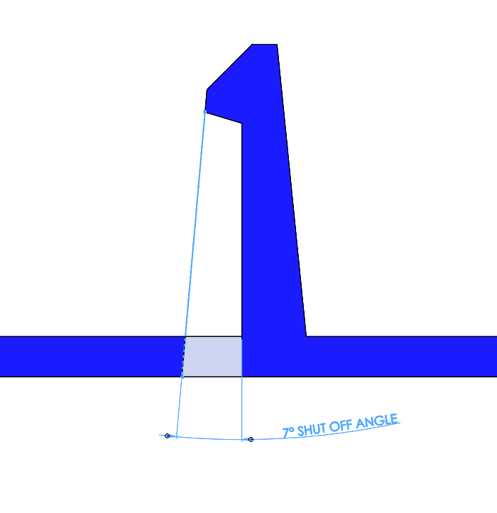

Una opción de bajo costo para lograr el mismo resultado es agregar un "agujero de ratón" que se forma completamente manipulando la línea de partición, manteniendo una herramienta simple de cavidad de núcleo. Si el agujero está lo suficientemente cerca de la línea de separación, la abertura en la parte inferior de un agujero de ratón generalmente se puede tolerar, pero si es inaceptable, se puede formar un agujero encerrado teniendo una pieza separada del ensamblaje, rellene el área inferior como se muestra. . Cabe señalar que los lados de este agujero de ratón se crean mediante el "cierre" entre las dos mitades del molde, por lo que se requiere al menos 7 ° de tiro para sellar la junta contra el flujo de plástico.

Saber qué botón presionar

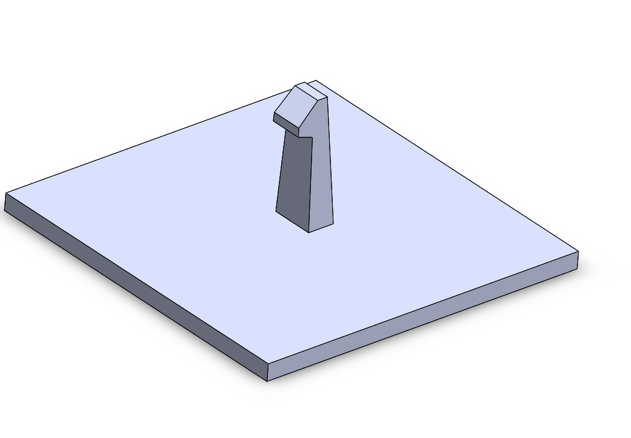

Los botones son un elemento ergonómico y estético importante para muchos productos, por lo que a menudo es aceptable un aumento en el costo para crear la apariencia que se requiere. Sin embargo, si los botones están en un área no visual, existe una manera de crear botones sin agregar piezas o costos adicionales. Al crear un "trampolín" que está formado por la unión del núcleo y la cavidad, podemos proporcionar suficiente longitud de material para que se flexione y accione un interruptor. Imagine que nuestra PCB tiene un botón de reinicio en la parte inferior, ya que no es una superficie visual, podemos usar un trampolín grande para crear un botón fácil de usar como se muestra a continuación. Formar esto dentro de la pieza es mucho más económico que agregar otra pieza y ensamblar.

El diseño depende de él

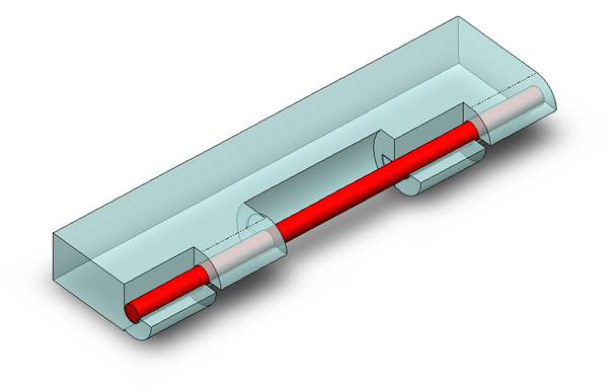

Otra característica que muchas personas no se dan cuenta de que se suma al costo de la herramienta son las bisagras. A menudo, la gente imagina una bisagra de plástico sólido con un pasador de metal para pivotar, similar a lo que ven todos los días en la bisagra de una puerta. Sin embargo, a menos que el orificio del pasador esté en la dirección de apertura o cierre del molde, requerirá una acción o una operación secundaria para crearlo. Hay dos grandes opciones para evitar esto; la primera es utilizar una bisagra viva si el material lo permite. Una bisagra viva utiliza material como el polipropileno que cuando fluye a través de una sección delgada permite que las piezas se flexionen miles de veces sin romperse. Si no se puede usar una bisagra viva por razones geométricas o materiales, el orificio para un pasador de bisagra se puede crear alternando orificios para el mouse para crear una bisagra como se muestra a continuación.

Hacer ganchos es muy fácil

Si está diseñando una bisagra, es muy probable que también desee algún mecanismo para mantener el componente con bisagra en su lugar cuando esté cerrado, y esta es una aplicación típica para un broche de presión. Los broches por su propia naturaleza tienen cortes y si bien estos se pueden lograr con solo un aumento moderado en el costo mediante el uso de un eyector en ángulo, si se puede tolerar un agujero en la pieza, entonces se pueden crear broches o ganchos sin agregar ningún costo de herramienta.

Estas características por sí mismas no hacen que el producto sea más estético, sin embargo, tenerlas en cuenta al principio del proceso de diseño conducirá a un producto que logre los objetivos visuales, funcionales y de costos. Trabajar desde el principio con ingenieros o firmas de diseño experimentadas le permitirá llegar al mercado dentro del presupuesto y al mismo tiempo mantener todas las características que necesita para que su producto funcione.

Proceso de manufactura

- 3 consejos para ahorrar energía / $ en sus instalaciones

- Consejos para mantener tolerancias estrictas

- Ahorre tiempo con herramientas de cambio rápido

- Optimización del desbaste con herramientas rompevirutas

- Cómo medir el alto rendimiento puede reducir los costos de herramientas

- 3 consejos útiles para optimizar los costos de fabricación

- Cómo reducir los costos de mecanizado CNC

- 6 consejos que debe conocer en torneado CNC

- ¿Cuáles son los tres elementos del costo de fabricación?

- Consejos prácticos para prolongar la vida útil de sus punzones

- Diez consejos para reducir los costos de aire comprimido