Medición de la rectitud en piezas metálicas pequeñas

Donde lo cualitativo supera a lo cuantitativo

En Metal Cutting Corporation, donde todos los días producimos miles de varillas, tubos y alambres cortados a medida, la rectitud es una característica con la que trabajamos con frecuencia. Esto se debe a que cuando rectificamos sin centros, obtenemos resultados óptimos cuando las piezas que rectificamos son rectas.

Además, nuestros clientes a menudo mencionan la rectitud como una característica importante de sus piezas, junto con el posicionamiento y otras características de tolerancia geométrica.

La rectitud es especialmente importante para alambres, pasadores, tubos y otras partes cilíndricas que deben encajar en un orificio o acoplarse con otra parte. La rectitud del material también afectará la perpendicularidad del corte final, por lo que incluso cuando la rectitud en sí misma no se menciona en un dibujo, si la perpendicularidad sí lo es, el material inicial debe ser recto.

¿Qué es la rectitud?

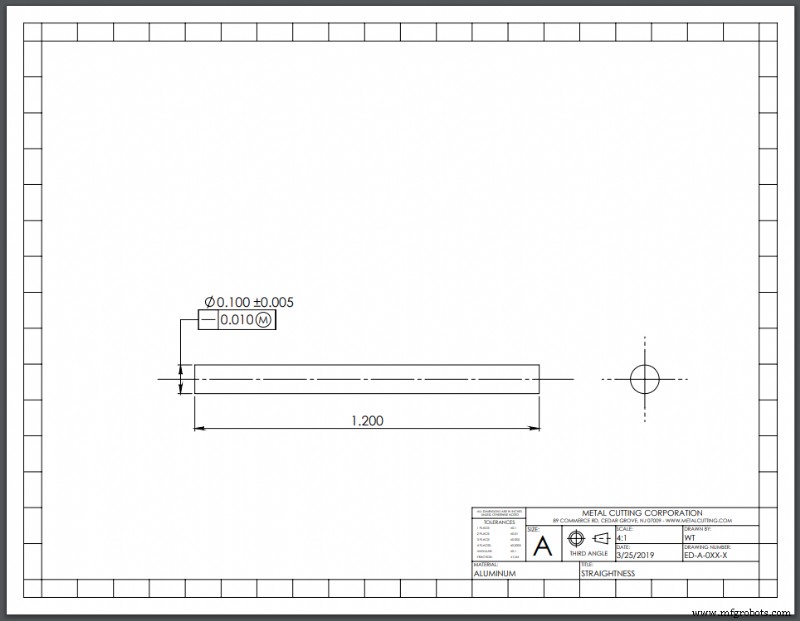

En lugar de la rectitud de la superficie, que es un indicador de planitud a lo largo de una línea en la superficie de una pieza, la rectitud con la que trabajamos es una indicación de cuánto arco (curva) se permite en el eje de una pieza.

Esta llamada rectitud del eje está simbolizada en GD&T por una línea recta y generalmente se menciona en un dibujo de ingeniería como si estuviera dentro de la medida X a lo largo de Y, por ejemplo, 0,001” (0,0254 mm) sobre 1,0” (25,4 mm). Eso significa que en una longitud de alambre, tubo o varilla de 1" no puede haber un arco que mida más de 0,001" en su punto máximo.

Existe una variedad de normas ASTM para diversos materiales, como la especificación ASTM B387-10 para barras, varillas y alambres hechos de molibdeno y sus aleaciones; especifica el requisito de rectitud como 0,050" (1,27 mm) sobre 1' (304,8 mm) de longitud.

¡Ojalá las cosas fueran así de simples!

La controversia de la medida

La parte complicada es que la llamada de rectitud del eje está sujeta a mucha interpretación.

Si tuviera un arco absolutamente perfecto de X o menos y descubriera que tenía el mismo arco en cada sección de longitud Y a lo largo de la totalidad de una parte, entonces podría decir que logra la rectitud especificada X sobre Y veces multiplicada en toda la longitud. Sin embargo, muchos argumentarían que simplemente no es la realidad y, por lo tanto, no es una medida precisa de rectitud.

De hecho, el tema de determinar la rectitud en toda la longitud de una pieza es sorprendentemente controvertido, y las opiniones sobre cómo medirla son muchas y variadas.

Por un lado, no existe tal cosa como un arco perfecto. Cuando miras la longitud total de una pieza, prácticamente siempre hay algunas inconsistencias, con algunas áreas que están un poco más arqueadas y otras que son más rectas.

Además, los resultados dependen de observar cualquier intervalo Y en toda la longitud de la pieza en uno o dos planos. Si te mueves una pulgada o incluso una fracción de pulgada hacia cualquier lado, estás viendo un intervalo Y diferente y así sucesivamente, exponencialmente.

Por lo tanto, hay un número ilimitado de intervalos Y a considerar. ¿Cómo podría uno mirar cada intervalo o decidir cuáles representan con precisión la parte completa?

Un enfoque más sencillo

En lugar de debatir cómo medir, aquí en Metal Cutting usamos un enfoque simple basado en la especificación ASTM F2819. Proporciona cuatro métodos de prueba estándar para medir la rectitud de barras, varillas, tubos y alambres que se utilizarán para dispositivos médicos.

Métodos cuantitativos para medir la rectitud

Dos de los métodos de prueba son cuantitativos , produciendo un número que representa la medida de la rectitud.

Con la prueba de brecha , la pieza se enrolla sobre una superficie plana y el espacio más grande que se encuentra entre la superficie plana y la pieza se mide con una página de alfileres, un micrómetro o algún tipo de escala lineal.

Con el test de lectura total del indicador (TIR) , el material se coloca entre bloques en V y un indicador toma medidas a medida que el material gira una revolución. Las lecturas máxima y mínima se utilizan luego para calcular la TIR.

El problema con estas dos pruebas es que esas mediciones pueden ser muy difíciles de realizar, especialmente con los diámetros muy pequeños con los que normalmente trabajamos en Metal Cutting Corporation.

Además, puede ser fácil introducir errores al tomar las medidas; por ejemplo, cuando se inserta un calibrador en un pequeño espacio, es fácil levantar accidentalmente la pieza y alterar la medida.

Métodos cualitativos para medir la rectitud

Debido a esto, aquí en Metal Cutting generalmente optamos por las pruebas cualitativas que utilizan métodos simples de aprobación/rechazo para determinar la rectitud.

Con la prueba del giro de los dedos , una pieza rueda sobre una superficie plana y si la pieza se tambalea, falla. Si la parte no se tambalea, pasa y se considera adecuadamente recta.

Como su nombre indica, el ensayo de placa plana inclinada implica una placa plana colocada en una pendiente para pasar/fallar la prueba de rectitud.

El número de grados en los que se establece la inclinación se basa en el diámetro de la pieza (o según lo acordado por el cliente y el proveedor), que luego se coloca en la parte superior de la placa inclinada y se le da un ligero golpe para fijar la pieza. en movimiento. Si rueda por la placa rápida y fácilmente, la parte pasa y se considera recta; si la pieza se detiene, falla la prueba.

Éxito una y otra vez

En Metal Cutting, nuestra experiencia nos ha demostrado una y otra vez que, por lo general, no es necesario medir la rectitud. Para nuestros propósitos, por lo general no nos importa cuáles son los números; nos importa que podamos rectificar sin centros una pieza con éxito y que califique como recta para su uso final en la aplicación del cliente.

Incluso cuando los clientes han especificado la rectitud de X sobre Y, nuestros métodos de prueba sencillos y definitivos nunca han fallado en cumplir con los requisitos de los clientes.

En los raros casos en los que sabemos que habrá un doblez, como con una operación de volteo agresiva o limpieza con chorro de arena, o que el material con el que comenzamos está doblado/arqueado, Metal Cutting podría usar una versión de aprobación/fallo de la prueba de espacio para determine si el final de la pieza está dentro de las especificaciones sobre la longitud de la pieza.

Para lograr la rectitud, así como el paralelismo, los cortes de extremos perpendiculares y otras características importantes de GD&T, nuestro objetivo es la rentabilidad, así como piezas de alta calidad y tolerancia estrecha. Con ese fin, encontramos que los métodos de prueba cualitativos que usamos para la rectitud y otras características nos ayudan constantemente a mantener los costos de producción bajo control mientras brindamos los resultados que nuestros clientes necesitan.

Tecnología Industrial

- Aplicaciones de impresión 3D en metal (Parte 2)

- Aplicaciones de impresión 3D en metal (Parte 1)

- Parte del mes del cliente

- Proceso de impresión 3D de metal en 3 pasos

- Acabados de metal desnudo para sus piezas de chapa y gabinetes

- Mecanizado de piezas pequeñas

- Desbarbado en la producción en masa de pequeñas piezas de metal

- Pulido de metales en un mundo de piezas impresas en 3D

- Transición a piezas pequeñas en corte de metal CNC

- Medición de la perpendicularidad de piezas metálicas pequeñas

- Tolerancia de circularidad en piezas metálicas pequeñas