Tecnología de acabado superficial de aleaciones de magnesio

Este artículo presentará las propiedades y aplicaciones básicas de las aleaciones de magnesio y 5 técnicas de acabado de superficies comúnmente utilizadas para las aleaciones de magnesio.

Propiedades de las Aleaciones de Magnesio

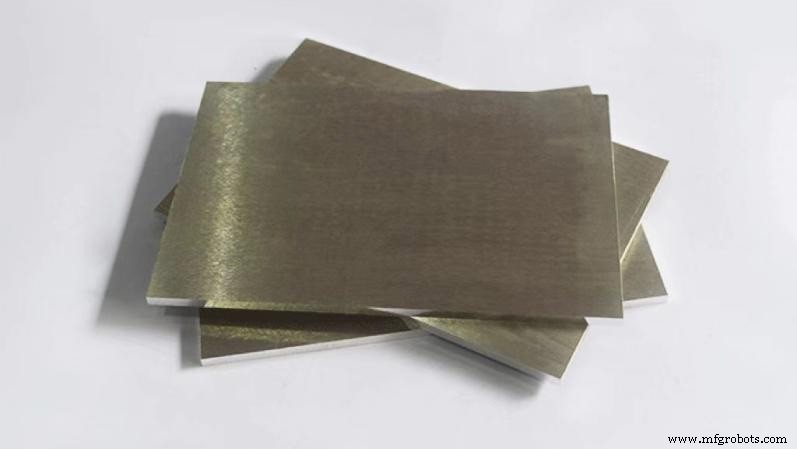

Las aleaciones de magnesio se refieren a aleaciones basadas en magnesio y luego agregando otros elementos. Entre ellas, las aleaciones de magnesio-aluminio son las más utilizadas, seguidas de las aleaciones de magnesio-zinc-zirconio y las aleaciones de magnesio-manganeso.

Aplicación de aleación de magnesio

Las aleaciones de magnesio tienen baja densidad y alta resistencia. Las aleaciones de magnesio se usan ampliamente en cámaras SLR digitales, automóviles, aeroespacial y otros campos.

Aplicación en Cámaras Réflex Digitales

Las aleaciones de magnesio tienen baja densidad, alta resistencia y ciertas propiedades anticorrosivas. Por lo tanto, a menudo se usa como el esqueleto de la cámara SLR. En circunstancias normales, las cámaras SLR digitales profesionales y de gama media a alta utilizarán una aleación de magnesio como esqueleto. El esqueleto hecho de aleación de magnesio es duradero y se siente bien.

Aplicación en Coche

(1) Como la carcasa del embrague, el panel de instrumentos, el cuerpo de la caja de cambios, la cubierta delantera del motor, la culata, la carcasa del aire acondicionado, etc.

(2) como volante, soporte de freno, estructura del asiento, etc.

Aplicación en Aeroespacial

Las aleaciones de magnesio son los materiales estructurales metálicos más ligeros utilizados en las industrias de fabricación de aviones, naves espaciales y cohetes y misiles.

Acabado Superficial de Aleaciones de Magnesio

Las aleaciones de magnesio se utilizan ampliamente en el transporte, la tecnología de cohetes y otros campos debido a su baja densidad, buen rendimiento específico, buena absorción de impactos, buena conductividad eléctrica y térmica y buen rendimiento del proceso.

Con el desarrollo de la economía, el nivel de ciencia y tecnología ha mejorado. Se aplica una variedad de tecnologías de tratamiento de superficies al proceso de tratamiento de superficies de las aleaciones de magnesio, que pueden expandir de manera efectiva el rango de aplicación de los materiales de aleación de magnesio, prolongar la vida útil de los materiales de aleación de magnesio y desempeñar efectivamente el papel de las aleaciones de magnesio.

La pobre resistencia a la corrosión se ha convertido en la razón principal que restringe la aplicación adicional de aleaciones de magnesio. La razón principal de la corrosión de las aleaciones de magnesio es que no se puede formar una película protectora eficaz en la superficie de las aleaciones de magnesio y actúa como un ánodo cuando entra en contacto con otros materiales metálicos.

Para prevenir eficazmente la corrosión de las aleaciones de magnesio, podemos realizar un tratamiento superficial en las aleaciones de magnesio. La tecnología de tratamiento de superficies no solo es efectiva en la protección de aleaciones de magnesio, sino que también es simple y económica. Un revestimiento denso y uniforme con buena adherencia puede desempeñar un buen papel protector y reducir eficazmente la tasa de corrosión de los materiales de aleación de magnesio.

En la actualidad, las tecnologías de tratamiento de superficies de aleaciones de magnesio comúnmente utilizadas incluyen galvanoplastia, recubrimiento sin electricidad, recubrimiento de conversión química, anodizado y oxidación por microarco.

1. Recubrimiento de conversión química

El recubrimiento de conversión química es una reacción entre los átomos en la superficie del metal y los aniones en el medio para formar una capa de separación con buena adherencia en la superficie del metal. Esta capa de aislamiento compuesto se denomina revestimiento de conversión química.

Los recubrimientos de conversión química de aleaciones de magnesio incluyen recubrimientos de conversión orgánicos y recubrimientos de conversión inorgánicos, entre los cuales hay muchos recubrimientos de conversión inorgánicos. Los recubrimientos de conversión inorgánicos incluyen recubrimientos de conversión de cromato, recubrimientos de conversión de fosfato, recubrimientos de conversión de sales de metales de tierras raras, recubrimientos de conversión de estannato y recubrimientos de conversión de permanganato de potasio.

Las películas de conversión orgánica incluyen películas de conversión de compuestos orgánicos metálicos, películas de conversión de ácidos orgánicos y monocapas autoensambladas. El recubrimiento de conversión química de la aleación de magnesio es relativamente delgado y suave, por lo que rara vez se usa solo y generalmente se usa como un proceso de protección intermedio.

(1) Película de conversión inorgánica

Entre ellos, la conversión de cromato es relativamente madura. Los recubrimientos de conversión de cromato pueden retrasar la aparición de óxido y mejorar la resistencia a la corrosión.

Aunque el efecto anticorrosivo del recubrimiento de conversión que contiene cromo es mejor, se puede usar en un ambiente de temperatura más alta. Sin embargo, el Cr(VI) que contiene es tóxico, el costo del tratamiento del líquido residual es alto y contamina el medio ambiente, por lo que se ha reemplazado gradualmente por un método de conversión química libre de cromo que no daña el medio ambiente.

El tratamiento de conversión química sin cromo incluye principalmente fosfato, manganato, molibdato, estannato, sal de ácido orgánico, pasivación de tierras raras y métodos de conversión compuestos.

(2) Película de conversión de compuestos orgánicos

El tratamiento de materia orgánica de las aleaciones de magnesio es un nuevo proceso de tratamiento de conversión libre de cromo que puede mejorar la resistencia a la corrosión de las aleaciones de magnesio. La película de conversión tiene las ventajas de una buena resistencia a la corrosión, respeto por el medio ambiente, materias primas no tóxicas e inofensivas, fácilmente disponibles y de bajo costo. Los recubrimientos de conversión de compuestos orgánicos de magnesio y aleaciones de magnesio se pueden dividir en tres categorías:recubrimientos de conversión de compuestos orgánicos metálicos, recubrimientos de conversión de compuestos de ácidos orgánicos y monocapas autoensambladas.

- Revestimiento de conversión de compuestos organometálicos

Después de que el compuesto orgánico reacciona con el átomo de metal, tiene un buen efecto protector sobre el sustrato de aleación de magnesio, lo que puede mejorar significativamente la resistencia a la corrosión de la aleación de magnesio.

- Película de conversión de compuestos de ácido orgánico

El proceso de recubrimiento de conversión de oxalato tiene las características de baja toxicidad y poca contaminación ambiental. Bajo las condiciones optimizadas del proceso, el recubrimiento de conversión de oxalato se compone de partículas uniformes, pequeñas y relativamente densas, con buena adherencia y resistencia a la corrosión, y su rendimiento puede cumplir con el estándar de uso.

- Monocapas Autoensambladas

Una monocapa autoensamblada se refiere a una monocapa ordenada bidimensional estrechamente dispuesta formada por la adsorción espontánea de moléculas orgánicas en una superficie sólida en la solución o fase gaseosa. Tiene buena resistencia a la corrosión, alto orden y orientación, empaque de alta densidad, pocos defectos y estructura estable. La estructura y las propiedades de las películas autoensambladas se ven afectadas por muchos factores, como las propiedades de la solución (concentración, pH, etc.), las propiedades moleculares ensambladas, el tiempo que se sumerge el sustrato en la solución, el solvente, etc.

2. Revestimiento cermet

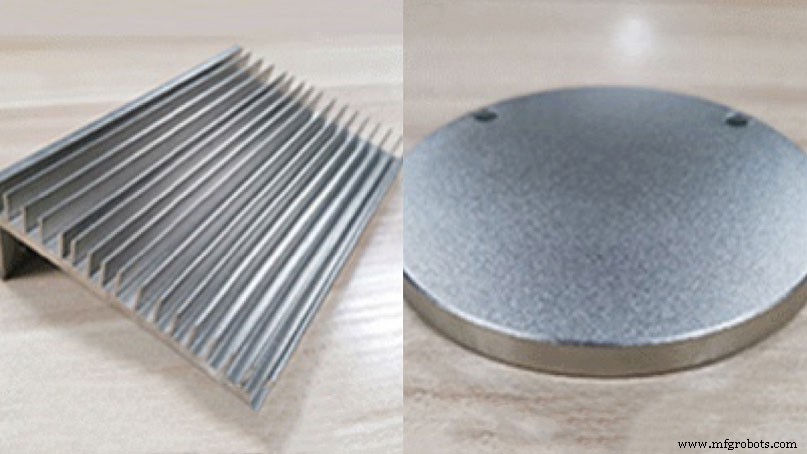

Se forma una capa de otras capas de metal en la superficie de las aleaciones de magnesio mediante rociado térmico, deposición de vapor, etc. para lograr el propósito de anticorrosión y decoración.

(1) Deposición de vapor

Las técnicas de deposición de vapor se dividen en deposición química de vapor y deposición física de vapor. Se refiere al uso de procesos físicos y químicos en fase gaseosa para cambiar la composición de la superficie de la pieza de trabajo y formar un recubrimiento metálico o compuesto con propiedades especiales (como capas superduras resistentes al desgaste o propiedades ópticas y eléctricas especiales) sobre la superficie. La deposición de vapor es una de las nuevas tecnologías de fortalecimiento de la superficie del molde, que desempeña un papel importante en la mejora de la resistencia al desgaste y la resistencia a la corrosión de las piezas mecánicas.

La deposición de vapor generalmente cubre la superficie de la pieza de trabajo con una capa de elementos del grupo de transición (titanio, vanadio, cromo, circonio, molibdeno, tantalio, niobio y hafnio) y compuestos de carbono, nitrógeno, oxígeno y boro con un espesor de aproximadamente 0,5 a 10 µm

(2) Pulverización Térmica

La tecnología de rociado térmico es un método que utiliza una fuente de calor para calentar el material rociado a un estado fundido o semifundido, y rociarlo y depositarlo sobre la superficie del sustrato pretratado a una cierta velocidad para formar un recubrimiento.

La tecnología de rociado térmico crea una superficie de trabajo especial en la superficie de los materiales comunes. Según los diferentes materiales de recubrimiento, se pueden obtener una o varias propiedades de resistencia al desgaste, resistencia a la oxidación, resistencia a la corrosión y resistencia al calor.

El tratamiento superficial de rociado térmico de aleación de magnesio es cuando el recubrimiento de metal, cerámica o polímero rocía pequeñas gotas de recubrimiento sobre la superficie del sustrato en un estado fundido o semifundido para formar una capa de deposición por rociado.

3. Aleación de superficies con láser

La aleación con láser se refiere al proceso de fundir, solidificar y formar rápidamente nuevas sustancias de aleación en la superficie de los materiales para cambiar sus propiedades físicas y químicas a través del efecto térmico de la interacción entre el láser y las sustancias en fase sólida. La tecnología de modificación de superficie con láser para el tratamiento de resistencia a la corrosión de aleaciones de magnesio ha sido ampliamente utilizada.

4. Implantación de iones

La implantación de iones es la implantación de iones acelerados de alta energía en un material en el vacío bajo la acción de un campo electrostático. Los iones implantados están en posiciones de sustitución o intersticiales en la solución sólida, formando la capa superficial de la estructura de equilibrio.

5. Difusión Térmica

El método para obtener el recubrimiento en la superficie de la aleación de magnesio al poner en contacto la aleación de magnesio con el polvo de recubrimiento para el tratamiento térmico es la tecnología de difusión térmica.

Conclusión

JTR puede proporcionarle una variedad de tecnologías de acabado de superficies para cumplir con sus requisitos. Brindamos soluciones de fabricación de alta calidad que pueden realizar su diseño en unas pocas horas, y estamos equipados con varios equipos de mecanizado CNC de precisión para garantizar que podamos satisfacer las diferentes necesidades de diferentes clientes en las etapas de desarrollo de muestras, producción de prueba y producción en masa. .

Tecnología Industrial

- Defectos en la superficie de las aleaciones de titanio

- Su guía para las soluciones de acabado de superficies de impresión 3D

- AMRC impulsa la innovación en tecnología y economía circular

- 5 casos de uso únicos para maquinaria de acabado

- La guía que necesita saber sobre el acabado de superficies

- Aplicación de tecnología de acabado de superficies en moldes

- Lo que debe saber sobre el acabado de superficies de acero inoxidable

- Tecnología de tratamiento de superficies de fundición a presión de aleación de aluminio

- ¿Qué es el revestimiento de pasivación y conversión? CNCLATHING Servicios de acabado de superficies

- Tecnología de montaje en superficie:¿de qué se trata?

- ¿Qué sabe sobre los diferentes tipos de acabado de superficie de PCB? II