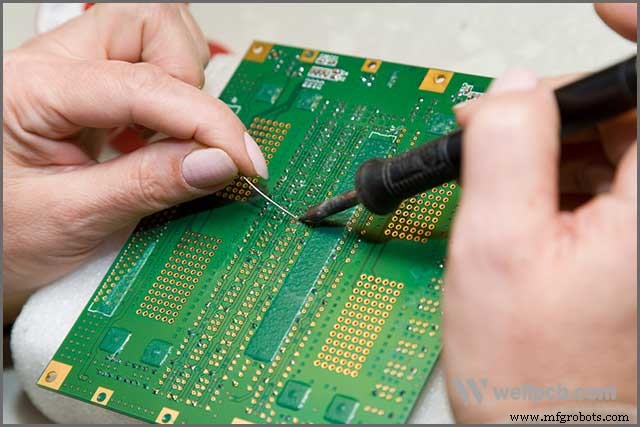

9 defectos comunes de soldadura de PCB y soluciones

Relleno de agujeros insuficiente

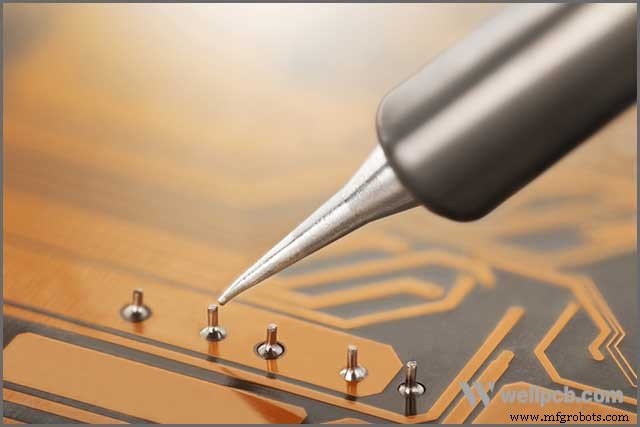

Cuando se trata de soldadura de placas de circuito impreso, los orificios insuficientes se encuentran entre los problemas más comunes en las placas de circuito impreso, que consisten en orificios pretaladrados que se utilizan para montar piezas en la placa. En resumen, cuando falta suficiente soldadura para rellenar los agujeros perforados en la placa, se produce un relleno insuficiente en las zanjas, lo que significa que una vez que la soldadura se enfría, no se adherirá correctamente a la placa de circuito impreso. /P>

Sin embargo, afortunadamente, los casos de relleno insuficiente del orificio pueden solucionarse. Como diseñador de PCB, la mejor manera de solucionar este problema es asegurarse de ejecutar su placa a través de varias comprobaciones previas a la soldadura. Compruebe el tipo de fundente que está utilizando, sin olvidar asegurarse de que haya suficiente volumen de fundente para cubrir todo el tablero. Además, es esencial asegurarse de que el diámetro de los pines y el tamaño de las almohadillas coincidan.

Un espacio en la junta de soldadura

Cuando se trata de soldar PCB, es importante asegurarse de que las uniones de soldadura en la placa estén en el camino correcto en la construcción electrónica. Las juntas de soldadura débiles con espacios en ellas harán que el equipo no funcione como se desea o que la junta de soldadura se caiga de forma intermitente. Desafortunadamente, las diferencias en la junta de soldadura son defectos típicos de soldadura por ola que enfrentan muchos técnicos de soldadura de placas de circuito impreso.

1. Sin embargo, no todo está perdido, ya que hay algunos consejos que pueden ayudar a los diseñadores a desarrollar uniones de soldadura. Estos son algunos de ellos:

2. Asegúrese de que todas las superficies que necesitan soldadura estén libres de grasa y limpias

3. Asegúrese de que los componentes que se van a soldar estén firmemente asegurados para evitar que se muevan durante el proceso de soldadura, ya que esto puede generar espacios en la junta de soldadura.

4. Antes de permitir cambios, asegúrese de que la soldadura en la junta se enfríe

5. Tan pronto como se deshaga del soldador inmediatamente para evitar casos de huesos secos, por lo tanto, espacios en las uniones de soldadura

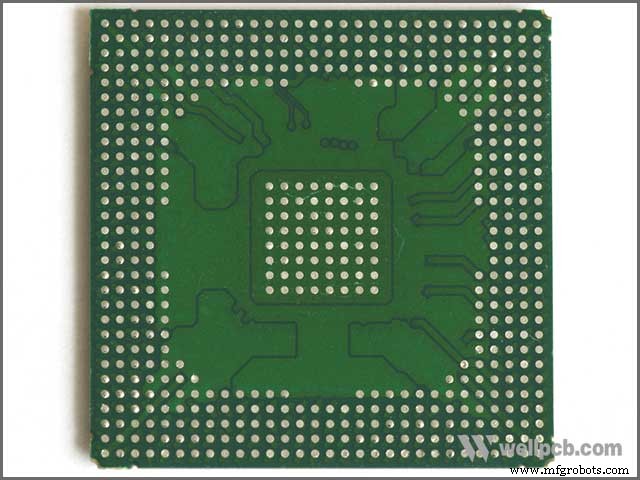

Paso de almohadilla

En general, si hay una manera de evitar perforar agujeros en su placa de circuito impreso, entonces debería hacerlo. Pero a veces, no puede evitar perforar agujeros en su tablero. La mayoría de las veces, hará agujeros en la PCB, que es cuando necesita una plataforma de paso. Los pitch pads tienen materiales que se derriten con la composición. Una vez más, cuando se trata de soldadura de placas de circuito impreso, los mejores materiales de almohadilla de paso para usar se convierten en un gran desafío. Algunos de ellos no son buenos ni están preparados para la tarea.

Sin embargo, para evitar los problemas anteriores, es esencial tomarse un tiempo considerable para colocar correctamente las almohadillas de paso antes de comenzar el proceso de soldadura. Además, como diseñador que quiere obtener excelentes resultados, es posible que deba optar por pasos de tan solo 0,55 mm.

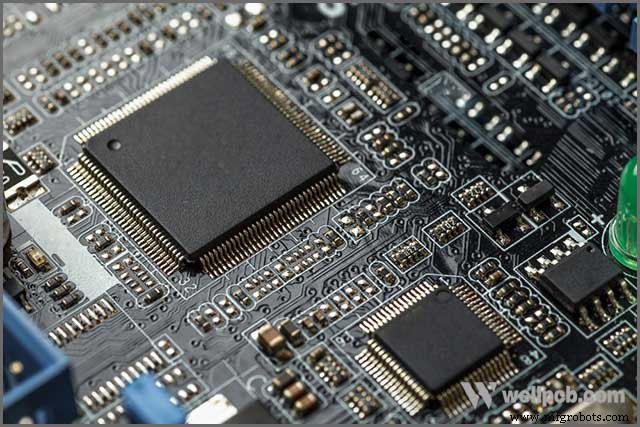

Aplicación de Resistencia de Soldadura

Resistencia de soldadura es una parte integral de la tecnología PCB. La máscara de soldadura o la resistencia de soldadura en la placa de circuito impreso realizan varias funciones esenciales que vale la pena mencionar. Por ejemplo, la resistencia de soldadura protege una PCB de los desafíos mecánicos y la corrosión. También evita que la placa sufra problemas mecánicos durante el proceso de soldadura por ola.

Sin embargo, cuando se trata de soldadura por ola de PCB, la aplicación de resistencia de soldadura es un gran desafío al que se enfrentan muchos técnicos de soldadura de placas de PCB. Solo las áreas que requieren soldadura deben dejarse expuestas para la soldadura por ola para evitar defectos en el tablero. Pero, de nuevo, la aplicación reducida de resistencia de soldadura es un defecto común al que se enfrentan muchos diseñadores de PCB.

Decoloración de la máscara de soldadura

Aunque la mancha de la máscara de soldadura puede ser un problema cosmético, el fabricante debe investigar a fondo sus causas. Encontrar disfraces descoloridos se puede identificar fácilmente en su PCB, en la resistencia de soldadura, la cinta transportadora o incluso en el equipo de soldadura por ola. Las causas comunes de la máscara de soldadura descolorida incluyen el uso de diferentes componentes de fundente, la mezcla de varios lotes de PCB durante la soldadura por ola y el cambio del tipo de máscara de soldadura o su grosor a la mitad del proceso.

La decoloración de la máscara de soldadura también es un defecto familiar de soldadura por ola que encuentran muchos fabricantes de placas de circuito impreso. Para asegurarse de que no ocurran instancias de decoloración de la máscara de soldadura, los fabricantes deben observar el rango de temperaturas de soldadura de PCB que usan, evitar el uso de diferentes materiales de fundente y ceñirse al mismo espesor de máscara de soldadura.

Pobre Penetración

Debe haber fundente en los orificios pasantes enchapados para permitir que se forme una unión de soldadura en la parte superior de la placa. Si logra condiciones perfectas de precalentamiento, entonces la penetración del fundente será útil, lo que dará como resultado una placa de circuito impreso de alta calidad. La mala penetración puede deberse a un precalentamiento inadecuado o a una aplicación reducida de fundente.

Para acabar con los casos de mala penetración, especialmente si se trata de fundente, es fundamental asegurarse de utilizar la cantidad adecuada de fundente en lugar de utilizar un fundente bajo. Además, es necesario precalentar lo suficiente para garantizar que el material penetre en las áreas previstas de la placa.

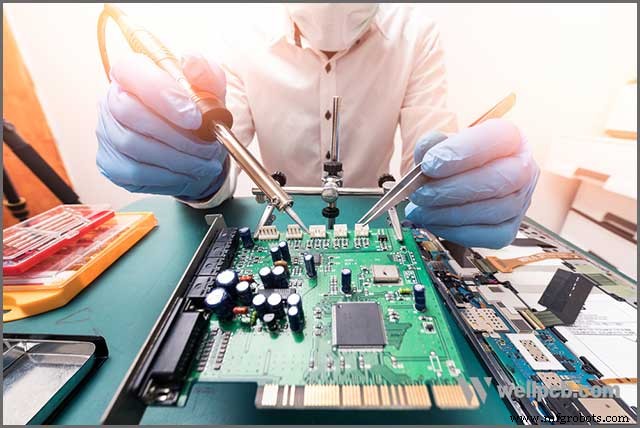

Componentes levantados

También denominados lápidas, los componentes elevados son las partes aéreas de una placa de circuito impreso durante la soldadura por ola. Algunas de las causas más comunes de elementos elevados o lápidas incluyen:

1. Uso de ingredientes con necesidades variables de temperatura y tipo de soldadura.

2. Longitudes de cable incorrectas e intento de soldadura por ola, especialmente en PCB flexibles que se doblarán como si el resto de las partes permanecieran planas.

Para corregir adecuadamente la flexión de la placa de circuito impreso, debe verificar dos veces el tipo de PCB que está utilizando además de sus fuerzas térmicas. Si desea abordar las longitudes incorrectas de los cables, es posible que deba golpear el baño de soldadura para empujarlos a través del orificio pasante. Por último, es esencial verificar las tolerancias térmicas de sus PCB y todas sus partes. Los componentes con diferentes temperaturas de soldabilidad pueden levantarse durante la soldadura por ola. Pero para evitar tales casos, es vital asegurarse de que los ingredientes utilizados tengan los mismos requisitos.

Fenómeno de bola de soldadura

La formación de bolas de soldadura se presenta como otro desafío al que se enfrentan los diseñadores de PCB, especialmente el proceso de soldadura por ola. La formación de bolas de soldadura se produce cuando pequeñas partículas de soldadura se vuelven a unir. Especialmente cerca de los cables de la placa de circuito impreso. Algunas de las causas subyacentes de las bolas de soldadura incluyen el uso de una soldadura de alta temperatura. Soldadura que cae cuando se separa de la placa y gases líquidos que escupen hacia la placa.

Hay medios para solucionar problemas comunes de formación de bolas de soldadura. Sin embargo, una de las mejores maneras de solucionar los problemas comunes de formación de bolas de soldadura es cuando se diseña la PCB. Al seleccionar la máscara de soldadura que desea utilizar al crear su PCB. En la medida de lo posible, intente buscar uno que tenga pocas posibilidades de permitir que la soldadura se adhiera a él. Además, es posible que también deba verificar la cantidad de aire que fluye en el tanque de soldadura y la proporción de nitrógeno presente en el entorno de su tanque de soldadura.

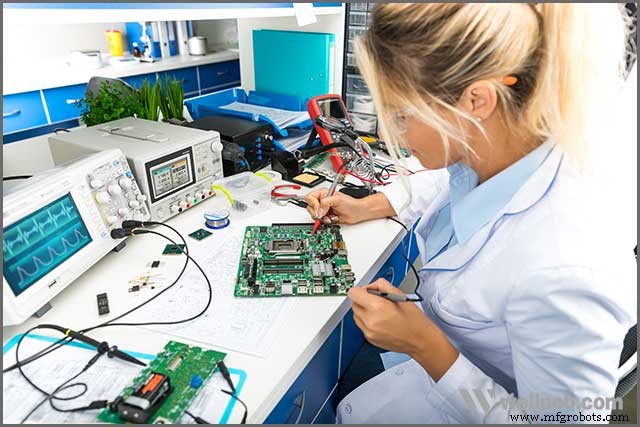

Generación de una marca de soldadura

Cuando se trata de la fabricación de placas de circuito impreso, las marcas de soldadura son colectivas en la referencia de posición. Las máscaras de soldadura consisten en pequeños círculos rellenos de cobre y un área clara de la capa de resistencia de soldadura. A veces, se vuelve difícil generar una marca de soldadura cuando se realiza una soldadura por ola.

Para garantizar que la referencia de posición se realice correctamente, es fundamental utilizar las máquinas o equipos adecuados para generar máscaras de soldadura para la referencia de posición.

Resumen

Así que ahí lo tienen, diez defectos de soldadura por ola actuales y sus soluciones. Los anteriores son problemas comunes que tienen una alta probabilidad de arruinar un excelente diseño de PCB. Pero nuevamente, debe tener en cuenta que es posible que los casos anteriores no siempre provengan de usted.

A veces, su fabricante puede tener la culpa si está buscando un diseñador en el mercado que lo ayude en su próximo proyecto de placa de circuito impreso. Entonces WellPCB es su opción ideal. En WellPCB podemos resolver cualquier defecto de soldadura por ola y otros problemas que puedan surgir durante la fabricación. No dude en contactarnos lo antes posible. Estaremos encantados de discutir todas las preguntas que pueda tener.

Tecnología Industrial

- ¿Qué es la soldadura? - Tipos y cómo soldar

- Delaminación y sarampión de PCB

- Cómo prevenir defectos no humectantes

- 3 causas comunes de falla del motor eléctrico y sus soluciones

- Lesiones y accidentes de construcción comunes

- Procedimientos de emergencia para los principales defectos de PCB

- Los problemas más comunes en el diseño de PCB y su análisis

- Efecto de vías taponadas con máscara de soldadura mal realizadas en vías de cobre de PCB y soluciones

- Retrocesos y soluciones en el diseño de PCB RF

- Desafíos del diseño de PCB de alta velocidad en la integridad de la señal y sus soluciones

- Proceso de soldadura de PCB blando y duro discutido