Elegir el inserto de roscado correcto

La producción de conexiones roscadas es una aplicación común en la industria metalúrgica. La mayoría de las industrias metalúrgicas producen piezas que se caracterizan por roscas externas o internas, desde pequeños tornillos dentales hasta grandes uniones roscadas para tuberías asociadas con la industria del petróleo y el gas.

Se produce una amplia variedad de tipos de roscas en Normas Nacionales e Internacionales de Tipo de Rosca. Los tipos de hilo difieren en forma y dimensión, donde cada estándar define un tipo de hilo específico. En muchos casos, un estándar de tipo de hilo caracteriza un requisito específico para una rama industrial o campo principal de aplicación. Por ejemplo, los estándares de tipo de rosca UNJ y MJ están asociados con la industria aeroespacial, y los estándares NPT y BSPT están asociados con la industria del petróleo y el gas para tuberías, conectores de tuberías y accesorios.

Las aplicaciones de torneado de roscas son uno de los métodos más productivos y comunes para producir roscas en piezas de trabajo rotativas.

El mercado actual de herramientas de corte intercambiables ofrece una amplia variedad de herramientas e insertos para torneado de roscas. Las diferentes geometrías y métodos de sujeción de los insertos son ventajosos y deben elegirse adecuadamente para cada aplicación.

Una aplicación exitosa de torneado de roscas depende de la selección de la herramienta de roscado adecuada. Hay pasos simples para seleccionar correctamente una herramienta de roscado indexable; primero, identifique si la rosca es externa o interna para elegir una herramienta de mano derecha o izquierda.

Después de elegir la dirección de avance correspondiente al tipo de rosca, la designación de la rosca se determinará de acuerdo con el dibujo de la pieza y la aplicación.

Por lo general, la designación de la rosca está de acuerdo con los sistemas métrico o imperial según el estándar del tipo de rosca. En la mayoría de los casos, la designación del subproceso incluye los siguientes parámetros:

- Clasificación estándar

- Paso de rosca

- Número de arranques

- Diámetro nominal

- Longitud del hilo

- Clase de tolerancia

En el momento en que tenemos los valores del diámetro de la rosca, el paso de la rosca y el número de arranques, podemos calcular el ángulo de avance de la rosca (Hélice) φ. Este valor será muy importante para los próximos pasos de la selección del yunque si una posible solución se relaciona con los insertos de colocación. Para tal herramienta, el ángulo de avance (hélice) encontrado determina la elección de los yunques.

Además de establecer el ángulo de avance (hélice) correcto, el yunque también soporta el filo de corte del inserto y protege la herramienta en caso de rotura del inserto.

Hay dos tipos de insertos de roscado:perfil completo y perfil parcial. Las plaquitas de perfil completo producen tipos de rosca específicos, es decir, redondas (Rd) de acuerdo con DIN 405, British Standard Whitworth (BSW). Las plaquitas de perfil parcial requieren una operación precisa de torneado previo.

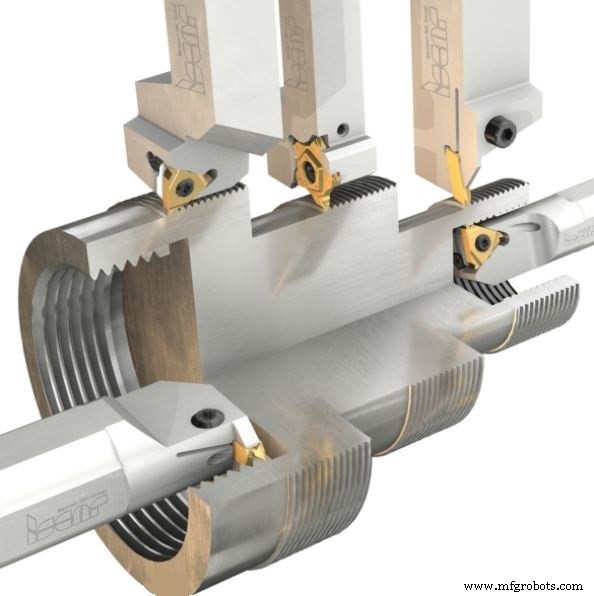

La familia de insertos de colocación de ISCAR ofrece una amplia gama de estándares de tipo de rosca para aplicaciones tanto internas como externas. Los insertos Laydown se pueden dividir en 3 tipos principales:

- Tipo G – Plaquitas de uso general con deflector para mecanizar diversos materiales de ingeniería, incluida la producción de virutas cortas.

- Tipo M – Plaquitas de prensado a medida con rompevirutas de forma sinterizada para un control de viruta eficiente. Aunque estas plaquitas se prensan a medida, garantizan la misma precisión de rosca que la plaquita tipo G. Al roscar a profundidades de corte demasiado pequeñas, la eficiencia del rompevirutas disminuye y las plaquitas tipo M son menos recomendables.

- Tipo B – Plaquitas rectificadas periféricamente con rompevirutas prensado. El control de viruta eficiente con un filo de corte afilado es la mejor combinación para materiales de viruta larga y la primera opción para acero inoxidable ISO M. Al mecanizar piezas pequeñas, es conveniente utilizar plaquitas afiladas con rompevirutas para reducir las fuerzas de corte y, en consecuencia, evitar vibraciones.

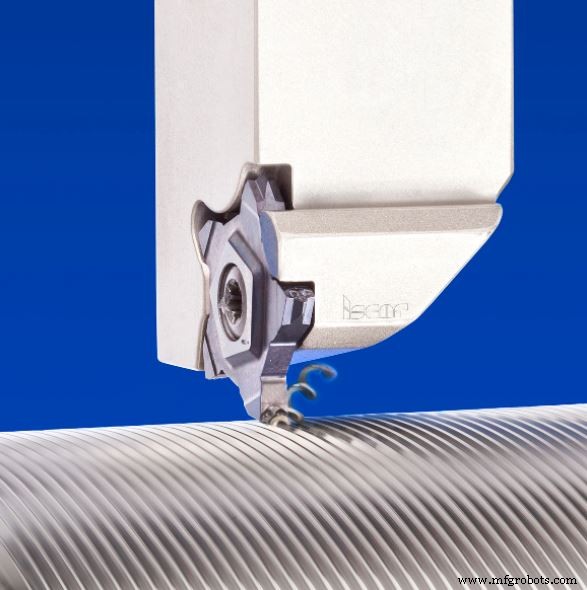

Uno de los objetivos más comunes del usuario de la herramienta es mejorar la productividad. Por lo tanto, además de los tres tipos de plaquitas principales mencionados anteriormente y la subfamilia de tipo G, se creó una plaquita de dientes múltiples. El objetivo principal de la plaquita de dientes múltiples es aumentar la productividad al reducir el tiempo del ciclo. El inserto de dientes múltiples está equipado con dos o tres dientes, mientras que cada diente tiene una función diferente. Antes de usar el inserto multidiente, es importante asegurarse de que el área de la rosca no esté junto al hombro o que haya una ranura de liberación ancha para completar una rosca completa a lo largo de la pieza. Además del inserto de disposición estándar ISO, ISCAR tiene un grupo diverso de insertos de bolsillo cautivos. Los insertos de bolsillo cautivo se dividen en tipos de roscado interno y roscado externo según su aplicación. A diferencia de la familia de plaquitas de colocación estándar ISO, los ángulos de incidencia ya están rectificados.

PENTACUT es una de las exitosas familias de insertos de bolsillo cautivos de ISCAR. Los insertos de roscado PENTACUT tienen una amplia variedad de beneficios:

- 5 vanguardias y una solución rentable.

- Equipado con un rompevirutas moldeado para un control eficiente de las virutas.

- Diseño resistente para mejores condiciones y productividad.

- Subfamilia de plaquitas de perfil parcial especialmente diseñadas para trabajar cerca del hombro con filos de corte desviados.

- Para enhebrar a derecha e izquierda.

- Capacidad de mecanizar entre paredes.

Asegurar el grado de carburo correcto para la aplicación es un paso importante. La selección de grados tiene una proporción directa con el material de la pieza, la estabilidad del mecanizado y los atributos de la aplicación. Las recomendaciones de grado se pueden encontrar en el catálogo ISCAR. Recuerde, elegir la calidad correcta puede aumentar significativamente la vida útil de la herramienta del inserto.

La amplia diversidad de insertos de ISCAR cubre la mayor parte de la demanda del mercado de estándares de roscado. Con soluciones avanzadas para aplicaciones específicas, ISCAR puede ofrecer soluciones a medida de acuerdo con cualquier solicitud del cliente.

La vasta experiencia de ISCAR con aplicaciones de roscado ha producido resultados tremendos en la industria metalúrgica.

Aparecido anteriormente en los últimos artículos de ISCAR.

Tecnología Industrial

- Formado de hilo vs enrollado de hilo:¿Cuál es la diferencia?

- ¿Impresión 3D o CNC? Elección del método de fabricación adecuado

- Elección de la técnica adecuada para el análisis de fallas

- Sistemas de soldadura robóticos:elegir el adecuado

- Guía para elegir el transportista de carga adecuado, grande o pequeño

- Elección del enfoque de ciclo de picoteo adecuado

- 5 consejos para elegir el sistema de gestión de pedidos adecuado

- Elección del láser correcto

- Elección de la mesa de plasma CNC adecuada

- La importancia de elegir el material de alambre EDM adecuado

- Elección del material adecuado para los electrodos de soldadura por puntos