Percepciones desequilibradas

¿Las herramientas equilibradas aumentan la productividad? El efecto del desequilibrio es una de las teorías físicas más simples que cualquiera puede visualizar. Considere lo que sucede cuando tiene demasiadas toallas mojadas en un lado de la lavadora mientras gira. O cómo sería su viaje si no tuviera ruedas equilibradas en su automóvil.

Estos escenarios son fáciles de imaginar, pero el efecto del desequilibrio no es tan evidente cuando se trata de portaherramientas para aplicaciones de fresado debido a varios malentendidos que han persistido durante años dentro de la industria de fabricación de moldes. Además de eso, los beneficios de equilibrar los conjuntos de portaherramientas a todas las velocidades a menudo simplemente se pasan por alto.

Una mirada retrospectiva equilibrada

Fue la industria de fabricación de moldes la que identificó por primera vez la importancia de ejecutar conjuntos de portaherramientas verdaderamente equilibrados. Un conjunto de portaherramientas se compone del portaherramientas, la herramienta de corte, el tirante si es necesario, la tuerca, la pinza, etc. una ola de fallas en el husillo. Los husillos menos masivos de estas máquinas de alta velocidad y el desequilibrio extremo de la mayoría de los portaherramientas que se utilizaban hacían que el problema a resolver fuera desequilibrado.

A principios de los años 90, no se conocía ninguna máquina en el mercado diseñada específicamente para equilibrar con precisión el conjunto del portaherramientas. En consecuencia, las empresas de vanguardia que intentaron mantenerse a la vanguardia de la tecnología compraron máquinas balanceadoras diseñadas para balancear piezas como rotores, ruedas, cigüeñales, turbinas, etc., no portaherramientas. Sin embargo, estas máquinas equilibradoras en realidad estaban desequilibrando los conjuntos, por lo que los clientes no notaron una diferencia notable al mecanizar con sus portaherramientas "equilibrados".

A finales de los años 90, finalmente salió al mercado una máquina equilibradora que realmente equilibraba los conjuntos de portaherramientas. Además, otros avances de equilibrado introducidos en esta época incluyeron portaherramientas más finos y "preequilibrados", así como sistemas de portaherramientas que proporcionan una repetibilidad de equilibrio más uniforme al cambiar las herramientas de corte (es decir, portaherramientas de ajuste por contracción). Esta combinación de desarrollos permitió a los fabricantes de moldes acelerar y optimizar el uso de las últimas tecnologías de alta velocidad y producir moldes con acabados más finos, lo que resultó en una gran reducción del trabajo de pulido y/o electroerosión.

Aunque la industria del molde identificó la necesidad de usar portaherramientas balanceados para sus aplicaciones de alta velocidad hace dos décadas, la industria todavía está algo confundida acerca de la importancia de ejecutar ensamblajes verdaderamente balanceados.

Una idea errónea sobre el equilibrado del portaherramientas es la percepción de que solo es suficiente utilizar un portaherramientas preequilibrado. Si bien se recomienda encarecidamente el uso de estos portaherramientas preequilibrados, esto no garantiza la plena utilización de la máquina herramienta. Después de cambiar las herramientas de corte, medir el desequilibrio de un conjunto de portaherramientas es esencial para aprovechar al máximo el potencial máximo de todas las máquinas herramienta en un taller. Incluso las máquinas con rpm más lentas (las que funcionan a 8000 rpm) pueden aprovechar todo su potencial si utilizan conjuntos de portaherramientas equilibrados. Los conjuntos de portaherramientas finamente equilibrados ofrecen muchas ventajas, incluida una mayor productividad, seguridad y una mayor vida útil de la herramienta de corte y del husillo. Solo cuando el conjunto del portaherramientas demuestra una concentricidad y un equilibrio precisos, se pueden utilizar las condiciones de corte óptimas. En este caso, la regla general es:Demasiado saldo es mejor que no lo suficiente.

¿Qué sucede con los titulares desequilibrados que ya están en la planta? Aunque en la práctica es imposible evitar mezclar portaherramientas balanceados y no balanceados, tenga en cuenta que un solo proceso de maquinado con un portaherramientas desbalanceado a alta velocidad de rotación puede anular la precisión de maquinado requerida y dañar el husillo. Por este motivo, los portaherramientas deben estar equilibrados, preferentemente en la propia planta. De lo contrario, se recomienda hacer que el portaherramientas equilibre una parte de la recepción de mercancías y el control de calidad. Seamos realistas, ¿cómo sabe en qué estado se encuentran los conjuntos de portaherramientas a menos que tenga una máquina para revisarlos?

Causas y consecuencias del desequilibrio

El desequilibrio es causado por una distribución desigual del peso durante la rotación, lo que crea fuerzas centrífugas que aumentan al cuadrado con la velocidad de rotación. Esto significa que si el desequilibrio es el mismo, el husillo crea una fuerza centrífuga 25 veces mayor a una velocidad de rotación de 10.000 rpm que a una velocidad de rotación de 2.000 rpm. Como resultado, un desequilibrio en los conjuntos de portaherramientas tiene un efecto negativo particularmente notable en el mecanizado de alta velocidad, herramientas pesadas o herramientas de corte con geometrías complejas.

Una de las principales consecuencias del desequilibrio es esta fuerza centrífuga que ejerce presión sobre los cojinetes del husillo, lo que puede reducir la vida útil del husillo a la mitad. Por ello, siempre se recomienda el uso de herramientas equilibradas; de lo contrario, las garantías del husillo son inexistentes o limitadas.

Otra consecuencia es la vibración que se crea cuando la dirección efectiva de la fuerza centrífuga cambia a medida que gira el husillo. Estas vibraciones se transmiten por toda la máquina y la herramienta de corte, lo que reduce la vida útil de la herramienta de corte. Se ha informado que la vida útil de la herramienta de un conjunto de portaherramientas desequilibrado se reduce en un 10 por ciento, en promedio, lo que da como resultado un aumento en los costos de las herramientas de corte. Estas vibraciones no solo son perjudiciales para el husillo y la herramienta de corte; también perjudican la fiabilidad de todo el proceso y se trasladan al resultado del mecanizado. Las vibraciones crean marcas de vibraciones que deben eliminarse mediante mecanizado fino adicional o trabajo manual.

Para alcanzar el nivel correcto de confiabilidad del proceso y lograr los resultados finales exigidos, se deben reducir las vibraciones. Un método para hacerlo requiere reducir la velocidad del husillo, la velocidad de avance y la profundidad de corte. Esto puede llevar a un corte más suave, pero también reduce las tasas de remoción de metal y la productividad.

Información sobre inversiones

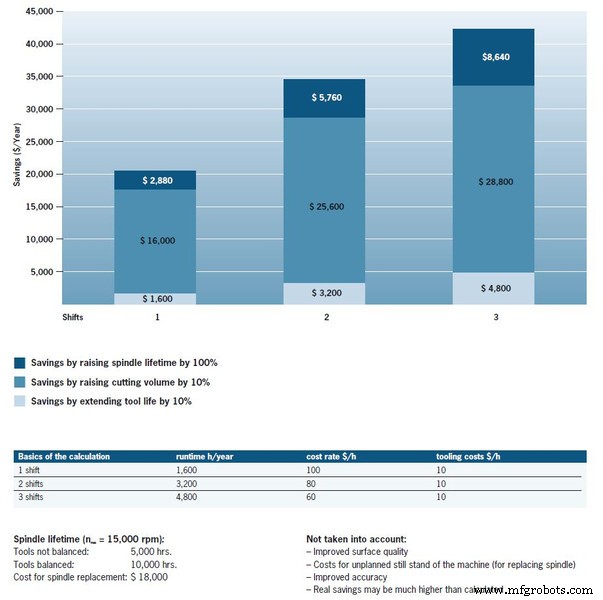

El problema con la disminución de las tasas de remoción de metal y la productividad se vuelve claro después de un análisis simple:la operación de un centro de maquinado cuesta $100 por hora (operación de un turno, 1,600 horas de operación por año). Con un aumento del 10 % en el tiempo de extracción de metal, ahorra $10 por hora, lo que equivale a $16 000 por año.

Otro beneficio de un conjunto de portaherramientas balanceado es una mayor vida útil del husillo, que es clave para el ahorro de costos y la confiabilidad de la máquina. Permite planificar el reemplazo del husillo, eliminando el tiempo de inactividad no planificado de la máquina. Un sistema verdaderamente equilibrado puede generar ahorros de más de $20,000 por año, por máquina. Y esto ni siquiera incluye los ahorros adicionales que pueden obtenerse de la mejora de la calidad de la superficie de la pieza, una mayor precisión del tamaño y menos averías o tiempos de inactividad de la máquina.

Estas cifras ponen en perspectiva la objeción sobre el costo de una máquina balanceadora. Se podría argumentar que una inversión solo es costosa cuando no se paga por sí misma o no lo suficientemente rápido. Los cálculos antes mencionados muestran que una máquina equilibradora puede, de hecho, amortizarse muy rápidamente. Tenga en cuenta que un solo proceso de mecanizado con un soporte desequilibrado a una alta velocidad de rotación puede deshacer la precisión de mecanizado requerida y dañar el husillo. Considere que el reemplazo de un husillo por sí solo puede costar más que una máquina balanceadora.

Pruebas de medición

Es necesario medir el equilibrio de un conjunto de portaherramientas para garantizar un proceso de mecanizado uniforme. Por lo general, cuando se utiliza un ensamblaje realmente balanceado, no se necesita más balanceo fino después de agregar una herramienta de corte, especialmente en mandriles de ajuste por contracción.

Los portaherramientas finamente equilibrados son un paso en la dirección correcta. Sin embargo, ¿qué efectos tienen las herramientas de corte o las fresas frontales sobre el desequilibrio total del conjunto? Para responder a esta pregunta, revisemos esta sencilla prueba de medición:

Las mediciones se realizaron en una máquina de equilibrado dinámico de herramientas con un mandril Weldon, un mandril de boquilla y un mandril de ajuste por contracción, junto con una fresa frontal. Todos son productos finamente equilibrados con un diámetro de eje de 20 mm en la versión corta. Los requisitos de medición fueron el índice de equilibrio G =2,5 a una velocidad de rotación operativa de 25.000 rpm/proceso de medición en un plano (estático). Inicialmente, se midió el desequilibrio en cuatro tipos diferentes de portaherramientas (es decir, sin herramientas de corte). Como era de esperar, el desequilibrio de los titulares estuvo constantemente dentro de los límites de tolerancia. Las mediciones posteriores con herramientas de corte en estos portaherramientas finamente equilibrados mostraron claros desequilibrios, especialmente para herramientas con planos de sujeción, que son de uso generalizado en la actualidad.

No se encontró un desequilibrio apreciable en los conjuntos que sujetan herramientas con ejes cilíndricos y con geometría de herramienta simétrica en mandriles de contracción y pinzas. Los valores medidos fueron de 0,8 o 1,3 milímetros gramo (gmm). Las herramientas con ejes cilíndricos y filos de corte simétricos solo soportan un pequeño desequilibrio. Los mandriles de ajuste por contracción no tienen partes móviles y sujetan la herramienta en el centro, y aquí también apenas hay desequilibrio adicional. Con el portaherramientas de pinza, la tuerca de sujeción podría suponer un problema porque está construida de forma asimétrica, pero por este motivo las tuercas en sí están especialmente equilibradas.

Por el contrario, las herramientas con planos de sujeción no pudieron cumplir en absoluto los requisitos de equilibrio. Incluso con el portaherramientas Weldon, se midió un desequilibrio real de 5,5 gmm, lo que corresponde a una calificación de equilibrio de G8. Sobre una base puramente matemática, esto solo permite una velocidad de rotación máxima de 7.600 rpm. Con los mandriles de pinza, se determinó una clasificación de equilibrio tan alta como G29 para esta herramienta de corte con una superficie de sujeción, y para los mandriles de contracción fue G38. Esto corresponde a velocidades de rotación máximas de 2700 rpm y 1600 rpm, respectivamente.

Incluso los mandriles de pinza y de contracción finamente equilibrados se desequilibran considerablemente cuando se combinan con herramientas asimétricas o herramientas con planos de sujeción Weldon. Para trabajar de manera eficiente y precisa al mecanizar, estas herramientas deben volver a equilibrarse después de cada cambio de herramienta.

Las mediciones de la fresa frontal produjeron resultados similares. Con las herramientas de inserción en funcionamiento, se determinó un desequilibrio de 20,3 gmm, que corresponde a una calificación de equilibrio de G23. Esto se debe a que los cortadores de plaquitas de planeado tienen partes que están sujetas y no siempre están ubicadas necesariamente en el mismo lugar. El cabezal de fresado tiene una gran tolerancia debido a la composición de su ensamblaje (es decir, pasadores con orificios y ajuste de espacio), por lo que la posición de la herramienta no está definida al 100 %.

Estas pruebas muestran que el equilibrio mutuo o la herramienta de corte y el portaherramientas son esenciales. Incluso con herramientas de alta calidad, un buen equilibrio es importante para el ensamblaje total de la herramienta.

Equilibrar de forma fácil

Todavía existen reservas sobre el balanceo, pero con la máquina de balanceo correcta y el software orientado a la práctica, debería ser rápido y fácil de lograr. En pocas palabras, el operador coloca el soporte en la máquina y selecciona los requisitos apropiados del menú, y luego la máquina guía al usuario a través de los pasos restantes.

Cualquier trabajador que esté familiarizado con los portaherramientas debería poder operar una máquina balanceadora diseñada apropiadamente sin una capacitación extensa. El conocimiento especializado debe residir en la máquina, en la que ya se han alimentado y almacenado los datos necesarios sobre cada herramienta, ahorrando tiempo y evitando errores. Se pueden proporcionar precauciones de seguridad adicionales a través de la administración de usuarios. Por ejemplo, puede limitar los derechos para compilar o cambiar datos de herramientas al personal designado. A otros usuarios solo se les permite el acceso a las herramientas almacenadas y luego pueden proceder con el equilibrio de acuerdo con los requisitos establecidos.

El proceso de equilibrado es en gran parte automatizado en el que el portaherramientas se sujeta en el husillo de equilibrado y se pone en rotación, luego se toman medidas. Los sensores de fuerza en el husillo de la balanza miden las fuerzas centrífugas causadas por los desequilibrios. Luego, el software evalúa las medidas y muestra al operador cuánto material se debe quitar o agregar, o dónde desplazar el peso para compensar el desequilibrio.

Las máquinas equilibradoras también ofrecen varias otras opciones que el usuario puede emplear para eliminar el desequilibrio. Por ejemplo, como alternativa a la perforación del material, los tornillos o anillos de equilibrio pueden agregar peso. Con esta táctica, dos anillos que pertenecen juntos y tienen un desequilibrio definido se sujetan en una parte cilíndrica del portaherramientas para compensar los desequilibrios. Luego, el software proporciona el ángulo exacto en el que se deben girar los anillos. Un láser de línea disponible muestra la posición de rotación directamente en la máquina.

La medición tarda como máximo un minuto, y si trabaja con anillos de equilibrio o tornillos, todo el proceso se puede completar en dos minutos. Si tiene que recurrir a un taladro en el portaherramientas para igualar la masa, puede tardar un poco más.

Una percepción más clara

Los avances en las tecnologías de equilibrado han hecho que el equilibrado de un conjunto de portaherramientas sea rápido, sencillo y preciso, lo que le permite obtener realmente el máximo rendimiento de sus máquinas herramienta. Solo necesita recordar la física básica relacionada con el equilibrio y luego aplicarla al proceso de equilibrio. Entonces todos los conceptos erróneos deberían desaparecer.

Presentado anteriormente en Haimer-USA.com.

Compre equilibradores de portaherramientas de Haimer-USA en MSCDirect.com.

Tecnología Industrial

- ¿Qué es una herramienta de perforación?

- Caminando hacia el éxito

- Reducción del descentramiento de la herramienta

- Grados de acero para herramientas

- Cuándo actualizar sus grifos

- Torneado reinventado con PrimeTurning

- Portaherramientas de torno CNC:todo lo que necesita saber

- Una revisión de los tipos de portaherramientas CNC

- El carro portaherramientas CNC ofrece una gran movilidad

- Estante para portaherramientas CNC Almacena varios portaherramientas

- Haga clic en Cambiar portaherramientas para cambio rápido de inserto