Diseño de gabinetes electrónicos 101:guía de diseño de chapa metálica

Muchos usuarios de Protocase son especialistas en su campo de ingeniería o ciencias, pero no necesariamente tienen una formación específica en fabricación o diseño de metales. Crear diseños de gabinetes óptimos que reflejen sus requisitos e intenciones puede ser un desafío en el mejor de los casos, y mucho menos cuando se trata de un territorio desconocido. Es por eso que, durante la última década, hemos creado material de recursos para compartir nuestro conocimiento sobre láminas de metal y gabinetes, incluida esta guía de diseño de láminas de metal. Mi esperanza es que esto actúe como una guía práctica para ayudarlo a comenzar, así como también ahorrar tiempo y rediseños innecesarios a largo plazo.

Este blog destacará cinco conceptos clave de diseño:selección de metales, doblado de metales, sujetadores autoajustables, soldadura y acabado. Si encuentra esto útil, también debe consultar nuestro otro material en la página de recursos de Protocase aquí.

Si tiene alguna pregunta, comente a continuación o envíe un correo electrónico a [email protected]; haremos todo lo posible para orientarlo en la dirección correcta.

Selección de metales

Como primer paso en el diseño de una caja, debe elegir el tipo de metal que utilizará y su grosor. Protocase almacena todos los metales que generalmente se usan para fabricar gabinetes, incluidos aluminio, acero inoxidable, acero al carbono (acero laminado en frío o recocido galvánico) y cobre. A continuación se incluye una descripción de las características diferenciadoras de cada uno, que le ayudarán a tomar una decisión informada.

- Aluminio es un metal liviano resistente a la corrosión que es excelente para gabinetes y piezas de láminas de metal. El aluminio se puede recubrir con polvo o dejar sin terminar como metal desnudo o acabado granulado. Si se requiere contacto eléctrico, debe ser filmado químicamente (recubierto de cromato). El aluminio también se puede anodizar, lo que le da una capa protectora de óxido dura y duradera.

El aluminio tiene una rigidez menor que el acero y en ciertas circunstancias; Es posible que se requiera un calibre más grueso para tener la misma resistencia que el acero y satisfacer sus necesidades de diseño. (Contáctenos si necesita ayuda con esto).

Disponemos de dos aleaciones:

- El aluminio 5052 es ideal para carcasas y piezas de chapa metálica, ya que se puede doblar en un radio estrecho sin agrietarse, además de soldarse y mecanizarse fácilmente.

- El aluminio 6061 es fácil de mecanizar, pero es más susceptible de agrietarse cuando se dobla en radios estrechos.

- Acero laminado en frío también se utiliza para carcasas de uso general y piezas de chapa, con tanta frecuencia como el aluminio. Ofrece una buena combinación de costo y rigidez y tiene durabilidad a largo plazo en aplicaciones de interior cuando se termina con una capa de pintura en polvo. El acero laminado en frío no es inherentemente resistente a la corrosión; si su aplicación lo requiere, sus mejores opciones serían aluminio, acero inoxidable o recocido galvánico.

- Acero inoxidable Tiene alta resistencia y la rigidez del acero laminado en frío, pero es altamente resistente a la corrosión debido a su cromo y níquel. El acero inoxidable se puede recubrir con pintura en polvo o dejar sin pintar como metal desnudo, o un acabado granulado que le da ese aspecto cepillado buscado.

- Recocido galvánico es un acero con bajo contenido de carbono que se recubre con zinc y luego se recoce para que el zinc se adhiera al sustrato por difusión, evitando así la formación de escamas. El recubrimiento lo hace mucho más duradero que el acero laminado en frío en ambientes húmedos, aunque no tan duradero como el acero inoxidable o el aluminio.

- Cobre es un metal blando, flexible y dúctil con una conductividad térmica y eléctrica muy alta. Se usa más comúnmente para barras colectoras, pero de vez en cuando tendré una solicitud para un gabinete. Cuando se trabaja con este tipo de metal, el apriete de los sujetadores en los orificios roscados debe hacerse con cuidado debido a su suavidad, por lo que se deben usar sujetadores autoajustables siempre que sea posible. Protocase almacena aleación de cobre C110 1/8 duro, que tiene una conductividad muy alta, junto con una formabilidad excepcional, y es ideal para aplicaciones eléctricas y electrónicas.

Recuerde que si elige trabajar con materiales almacenados, podemos construir su gabinete, piezas o componentes en 2 o 3 días. Sin embargo, siempre podemos pedir otros metales si su diseño requiere un tipo diferente; solo tomaría unos días adicionales además de nuestro tiempo de respuesta de 2 a 3 días.

Espesor de chapa

Para darle una idea del grosor de la lámina de metal, consulte la siguiente tabla para conocer nuestros materiales en stock. Los calibres que se muestran se basan en el grosor de calibre de los fabricantes de láminas de acero CRS estadounidenses. (Tenga en cuenta que, aunque se proporcionan calibres para el aluminio, por lo general no se usan para el aluminio; el espesor real del aluminio es más reconocido internacionalmente).

Uno de los principales desafíos para un diseñador que no está completamente familiarizado con las láminas de metal es qué calibre usar, ya que todos parecen iguales en el papel a menos que tenga la ventaja de la experiencia. . Si está buscando un lugar para comenzar, consulte nuestro generador de plantillas en línea o Protocase Designer (nuestro software gratuito de diseño de gabinetes en 3D). Estas herramientas lo ayudarán a crear un recinto que será exactamente lo que necesita o muy similar a las dimensiones.

Para cobre, consulte Calibres almacenados para cobre CR.

| Indicador n.º | Acero al carbono | Recocido galvánico | Acero inoxidable | Aluminio 5052 | Aluminio 6061 |

| n/a | n/a | n/a | n/d | n/d | 0.500″ |

| n/a | n/a | n/a | n/a | n/a | 0.375″ |

| n/a | n/a | n/a | n/a | 0.250″ | 0.250″ |

| n/a | n/a | n/d | n/a | 0.188″ | n/d |

| 8 | n/d | n/d | n/d | 0.1285″ | n/d |

| 11 | 0.120″ | n/a | 0.125″ | 0.091” | 0.1285” |

| 12 | 0.120″ | n/a | n/a | 0.081” | n/d |

| 13 | 0.090″ | n/d | n/d | n/d | n/d |

| 14 | 0.075″ | 0.078″ | 0.078″ | 0.064” | n/a |

| 16 | 0.060″ | 0.063″ | 0.063″ | 0.051” | n/a |

| 18 | 0.048″ | n/a | 0.050″ | 0.040” | n/a |

| 20 | 0.036″ | 0.040″ | 0.037″ | 0.032” | n/a |

| 22 | 0.030″ | 0.034″ | 0.031″ | n/a | n/a |

| 24 | 0.024″ | 0.028″ | 0.025″ | n/a | n/a |

| 26 | n/a | n/a | 0.019″ | n/d | n/a |

Recortes personalizados

En Protocase, su gabinete está hecho a medida para usted, lo que significa que puede especificar cualquier recorte que desee. Por lo general, incluyen recortes funcionales para conectores, pantallas, interruptores, etc. Sin embargo, a menudo vemos diseños de recortes creativos, incluidos logotipos de empresas, marcas o nombres de productos, y creatividad en torno a los recortes de ventilación, combinando así forma y función.

Sugerencia: Consulte nuestra biblioteca de recortes, que se puede encontrar en nuestro sitio web aquí y en Protocase Designer.

Doblado de metal y radio de doblado

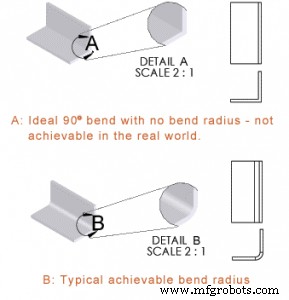

Las carcasas y piezas de chapa se doblan con una prensa plegadora o una carpeta . Por lo general, el metal no se puede formar en un borde verdadero de 90 grados, sino que las esquinas tienen un radio, como puede ver en el diagrama a continuación.

Se pueden lograr diferentes grados de curvatura usando diferentes herramientas y parámetros de doblado. Como diseñador, usted controla esto especificando un radio de curvatura: que es el radio de la superficie interior de la curvatura (el radio exterior es solo el radio interior más el espesor del metal).

Hay dos factores clave para los radios de curvatura:

- Consideraciones funcionales: No tiene una superficie plana para sujetadores, componentes o muescas hasta que esté libre del radio de curvatura.

- Estética: Por ejemplo, los diseños de estilo "retro" a menudo tienen radios grandes para una sensación más curvilínea.

Tenga en cuenta sus intenciones de estética y funcionalidad al diseñar para seleccionar los radios de curvatura adecuados para sus necesidades.

Idealmente, solo debe diseñar con radios que realmente se puedan construir; Puede consultar nuestra tabla de capacidades de radio de curvatura aquí y hacer coincidir las limitaciones de nuestro equipo y herramientas con su diseño. Pero si no puede decidir, le sugerimos que elija algo razonable (por ejemplo, 0,040") y lo ajustaremos antes de fabricarlo.

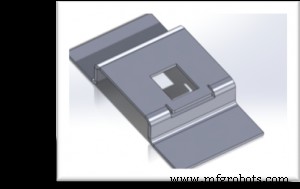

Se debe prestar especial atención a la intersección de dos líneas de doblez (es decir, la esquina) de un recinto. Específicamente, el material adicional debe eliminarse para evitar que las curvas interfieran entre sí; esto se denomina desahogo de esquina (recorte de esquina en CAD). Si no incluye los relieves de esquina correctos, los agregaremos por usted. Si usa Protocase Designer, las plantillas lo harán automáticamente por usted.

Por lo general, los cortes deben permanecer a una distancia mínima de los radios de curvatura, ya que un corte demasiado cerca de un radio de curvatura corre el riesgo de que se estire o se ensanche. A menudo, los clientes me preguntan a qué distancia debe estar un recorte de una curva. Este valor depende del tipo de material, el grosor y las herramientas utilizadas para doblar o doblar el radio requerido. Consulte nuestra tabla de radios de curvatura del material y tamaño mínimo de curvatura para conocer este valor. Independientemente del valor mínimo de curvatura que elija para su diseño, debe asegurarse de que sus recortes tengan al menos el mismo valor de la curvatura. Por ejemplo, si está utilizando acero inoxidable de calibre 14 (A240 TP304 2B) y opta por una curvatura mínima de 0,275”, entonces sus cortes no deben estar más cerca de 0,275” de una curvatura. Al utilizar el valor mínimo de la dimensión de plegado para la proximidad mínima del corte a un plegado, se asegurará de no tener problemas. A menudo, los clientes me preguntan a qué distancia debe estar un corte de un plegado. La regla general simple es asegurarse de que el corte sea la distancia igual al radio de curvatura mínimo lejos de la curvatura. Así, te asegurarás de que no habrá problemas.

Si debe colocar un recorte cerca de una curva, le recomiendo que se comunique con nosotros, ya que podemos trabajar juntos para cumplir con sus requisitos de diseño. También tiene la opción de hacer una muesca en el doblez en esa área, lo que dejará su recorte en forma perfecta (ver más abajo).

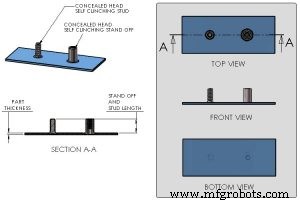

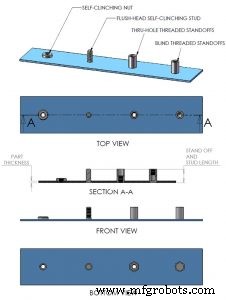

Sujetadores autoajustables

Los sujetadores autoajustables son tuercas roscadas, espárragos, separadores y otros estilos que se presionan en una hoja de metal para proporcionar puntos de sujeción sólidos. Las tuercas pueden aceptar tornillos (una disposición que es mucho más robusta que las láminas de metal roscadas), se pueden insertar separadores para montar placas de circuitos y se pueden usar espárragos para montar conectores. A menudo denominados sujetadores autoajustables de la marca PEM ® (PEM significa PennEngineering &Manufacturing Corp.), los sujetadores autoajustables son extremadamente útiles y han resuelto muchos problemas de montaje de componentes a lo largo de los años.

A continuación, se muestran algunos ejemplos de sujetadores autoajustables.

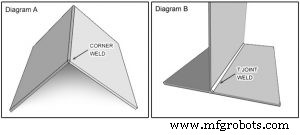

Soldadura

La soldadura se puede usar para resolver ciertos problemas, como la creación de piezas complejas (soldadura de piezas para formar una sola pieza), la creación de uniones herméticas o la adición de resistencia a un recinto. Ofrecemos soldadura por puntos, soldadura por costura y soldadura por puntos.

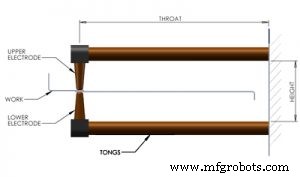

Soldadura por puntos – Este es un método rápido, eficiente y económico para unir permanentemente dos piezas de chapa en uno o más puntos. A diferencia de los sujetadores roscados, la soldadura por puntos deja poco rastro de la unión. Hay algunas restricciones dimensionales a considerar, debido a la geometría del equipo de soldadura, según el diagrama a continuación. La soldadura por puntos es compatible con todo nuestro stock de acero laminado en frío, acero inoxidable y recocido galvánico.

- Garganta máxima:15″ (375 mm)

- Altura máxima:5″ (125 mm)

Soldadura por costura – Esto es útil para unir continuamente dos o más piezas de chapa metálica para que parezcan sin costura. Utilizamos soldadura por transferencia de metal en frío (CMT), que es, a primera vista, similar a la soldadura MIG con alimentación de alambre. Sin embargo, en la soldadura MIG, el metal de aporte se transfiere por pulverización a muy alta temperatura. En CMT, el alambre se calienta lo suficiente como para derretir la punta y la transferencia se produce por contacto físico. Al generar solo una décima parte del calor de la soldadura MIG, CMT solo genera una décima parte del calor de la soldadura MIG, lo que evita la deformación o la fusión, incluso para láminas de metal delgadas. En la mayoría de los casos, el exceso de metal se elimina luego por esmerilado. Las costuras unidas continuamente resultantes son útiles para impermeabilizar y reducir las fugas de EMI, así como para lograr una apariencia y sensación perfectas.

Soldadura por puntos – Realizado exactamente de la misma manera que la soldadura por costura, pero en segmentos discretos.

Acabado

Recubrimiento en polvo es un tipo de polvo termoplástico seco, que se aplica electrostáticamente y se funde sobre partes adheridas en un horno. Disponible en una variedad de colores, niveles de brillo y texturas, el recubrimiento en polvo es ampliamente reconocido como el estándar de la industria para pintar metal, ya que proporciona un acabado rentable de alta calidad y muy duradero. Otra ventaja de la pintura en polvo son las diversas texturas disponibles. Por ejemplo, los acabados sandtex (ásperos) son excelentes para ocultar huellas dactilares, lo cual es óptimo para gabinetes electrónicos.

Al aplicar pintura en polvo, la pintura agregará una capa adicional a su recinto. ¡Las dimensiones del dibujo se refieren al metal subyacente y no al revestimiento! Recomiendo asignar 0,003” – 0,005” adicionales por lado en las dimensiones de su corte (es decir, si tiene una pieza de 1” para insertar en un panel, haga el corte de 1,006” a 1,010”). De lo contrario, es posible que los recortes no sean lo suficientemente grandes y las piezas no encajen.

Para especificar la capa de polvo, simplemente elija una capa de polvo con el color y la textura apropiados para sus necesidades y adjunte una nota al diseño que está enviando. Puede encontrar una lista de pinturas en polvo disponibles aquí. También tenemos acceso a una amplia gama de pinturas en polvo que no están en inventario, sujetas a tiempo de entrega adicional y cargo por lote.

Nota: Enmascaramos automáticamente los sujetadores roscados en los pedidos antes del recubrimiento en polvo para evitar problemas. Los clientes pueden solicitar máscaras adicionales; esto se usa principalmente cuando se requiere metal desnudo para fines de contacto eléctrico.

Impresión digital y Serigrafía son técnicas de acabado que le darán a su diseño una apariencia y sensación profesional. Ambas técnicas de impresión le permiten etiquetar claramente su gabinete, parte o componente para identificar conectores, interruptores, puertos y más. La impresión digital también es excelente para gráficos, como logotipos de empresas o ilustraciones.

Tanto la impresión digital como la serigrafía se pueden aplicar a paneles planos, piezas y gabinetes ensamblados.

Si bien la impresión digital se ha convertido en la opción predeterminada para muchos diseñadores, cada proceso tiene sus propias fortalezas, lo que puede hacer que uno u otro se adapte mejor a su aplicación específica.

Recubrimiento de conversión química a menudo se denomina película química o revestimiento de cromato. Cuando aplicamos cromato al sustrato de metal, crea una superficie duradera y resistente a la corrosión (similar al acero inoxidable) que muestra una conductividad eléctrica estable.

Anodizado es un proceso electroquímico utilizado para preparar la superficie de metales no ferrosos, más comúnmente aluminio, para hacer la superficie más dura y menos propensa a la corrosión. La superficie anodizada en realidad se convierte en parte del aluminio; por lo tanto, nunca se pelará, astillará ni se descascarará y, con el uso normal, nunca se desgastará. Ofrecemos un acabado anodizado a través de un contratista externo y, por lo tanto, requiere un tiempo de entrega adicional.

Estañado es una técnica de inmersión simple que deposita estaño puro sobre cobre. En Protocase, el estañado se suele aplicar para mejorar la resistencia a la corrosión, la conductividad eléctrica y la soldabilidad. Por lo general, enchapamos barras colectoras de cobre Protocase fabricadas a medida. Sin embargo, también enchapamos piezas proporcionadas por el cliente si es necesario.

Acabados de metal desnudo se ofrecen en tres tipos básicos para aluminio y acero inoxidable:

- Sin acabado:la pieza se desbarba sin acabado adicional y puede mostrar pequeños rasguños o marcas de remolinos. Esto es rentable pero solo es útil para piezas funcionales que no estarán en exhibición.

- Acabado granulado:la pieza se quita las rebabas y luego se le da una dirección de grano lineal específica a través del cepillado.

- Tumbled Finish:suaviza e imparte un acabado no direccional a través de la rotación en un medio abrasivo (estética similar al vidrio esmerilado).

Si está buscando más información sobre cualquiera de los acabados enumerados, visite nuestro sitio web aquí.

Tolerancias

Otra cosa a tener en cuenta al diseñar su caja son las variaciones en las dimensiones que son una parte inevitable de la fabricación. Las fuentes principales son el error de posición y la variación de la sangría durante el corte, las variaciones debidas a la composición del metal y el modelado imperfecto del estiramiento que se produce durante el doblado. Además, le recordaré nuevamente que las dimensiones son para metal desnudo:si agrega una capa de pintura en polvo, deje entre 0,003" y 0,005" adicionales. Consulte las tolerancias estándar de Protocase aquí.

Próxima entrada del blog

¿Quiere ir más allá de Enclosure Design 101? Lea la publicación de mi blog sobre qué hacer cuando es necesario colocar recortes y componentes cerca de una curva.

Compatibilidad con Protocase

Protocase ofrece una experiencia completamente nueva a los ingenieros y profesionales del diseño al ofrecer gabinetes electrónicos personalizados con una velocidad, simplicidad y servicio inigualables.

Para obtener más información sobre nuestros materiales y servicios, visite: www.protocase.com

Tecnología Industrial

- Acero, aluminio y chapa de latón:¿cuál es la diferencia?

- Directrices de diseño para la fabricación:Parte 1

- 5 consejos para el diseño de chapa metálica

- 8 consejos rápidos para ahorrar dinero en la fabricación de chapa metálica

- Proceso de formación de chapa

- Opciones de ventilación para su gabinete de chapa metálica

- Guía para hacer soportes de chapa metálica

- Consejos de diseño para doblar chapa metálica

- Guía de calibres y conversiones de chapa

- Formas de soldar chapa de acero

- Fabricación de chapa:101