Operaciones de forja:tipos, métodos, ventajas, MCQ

En este artículo, discutiremos qué es forjar. ¿Cómo funciona ? Tipos de forja, Operaciones, Ventajas, Inconvenientes, y más.

¿Qué son las Operaciones de Forja?

Operaciones de forja son las operaciones que se utilizan para dar la forma deseada a cualquier trabajo de metal calentándolo o enfriándolo y luego golpeándolo con un martillo.

¿Qué es la forja?

Forja es un proceso de fabricación que consiste en dar forma al metal con fuerzas de compresión localizadas. Los golpes se dan con un martillo o un dado. La forja se clasifica frecuentemente según la temperatura a la que se realiza:forja en frío , forja en caliente , o forja en caliente .

Método de forja

Los trabajos de forja pequeños se pueden realizar golpeándolos con un martillo, pero los trabajos de forja pesados solo se pueden realizar con máquinas. Hay tres métodos para forjar .

- Forjado a mano

- Forjado

- Forja mecánica o forja mecánica

1. Forja a mano

Forjado a mano o herrería es el proceso de dar forma a un trabajo golpeándolo con un martillo. La forja manual se emplea solo para dar forma a una pequeña cantidad de piezas forjadas ligeras, principalmente en talleres de reparación. La forja manual ha sido reemplazada en los últimos años por la forja eléctrica.

2. Forjado

Forjado es el proceso de dar forma al metal y aumentar su resistencia. En la mayor parte de la forja, se fuerza un troquel superior contra una pieza de trabajo calentada colocada en un troquel inferior estacionario. Si se cae el troquel superior o el martillo, el proceso se conoce como forja por caída. .

3. Forja de poder

Forja de poder es un proceso de fabricación que da como resultado la formación de metal mediante el uso de fuerza calculada. La forja se ejecuta con un martillo mecánico o un troquel durante el proceso de formación para producir el diseño previsto del objeto de metal forjado.

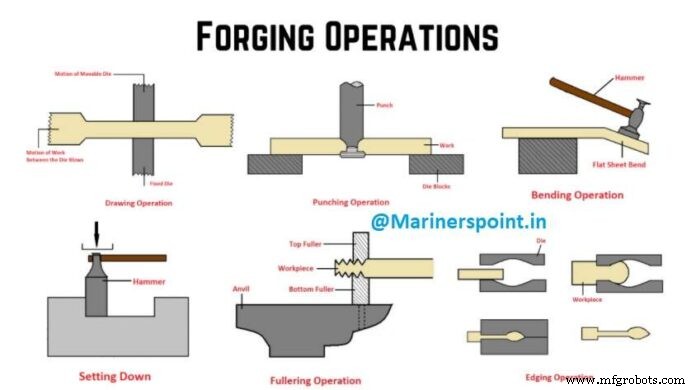

Operaciones de forja de Smith

Se utilizan varias operaciones para cambiar la forma de la materia prima a la forma terminada. Las típicas operaciones de forjado son:

- Operación perturbadora

- Operación de dibujar hacia abajo

- Configuración abajo Operación

- Operación de doblado

- Operación de soldadura

- Operación de corte

- Operación de perforación

- Operación Fullering

Todas estas operaciones se realizan con el metal en estado calentado, que debe mantenerse tomando un calor “fresco” cuando la obra muestre signos de enfriamiento.

1. Operación perturbadora

Molesto o encabezado es el proceso de aumentar el espesor de una barra a expensas de su longitud y se produce por la presión final. La presión puede obtenerse empujando el extremo de la barra contra el yunque, apoyándola en el yunque y golpeando con el martillo, colocando en el orificio del bloque estampado y golpeando con el martillo o sujetando en un tornillo de banco y luego martillando un

La figura 8.6 (a) muestra el efecto de fuertes golpes de martillo sobre una barra calentada uniformemente; (b) muestra el efecto de golpes de martillo relativamente ligeros. Se pueden obtener alteraciones locales como se muestra en (C) y en (d) calentando solo el extremo o la mitad de la barra.

2. Operación de estirado o estampado

Es el proceso de aumentar la longitud de una barra a expensas de su ancho o espesor o ambos. En la figura 8.7, A, B y C ilustran esta operación. A representa el stock original, B muestra el stock después de martillar con un martillo de cabeza recta o con un fuller superior y mazo, y C muestra la forja terminada después de que se haya utilizado el flater.

3. Operación de configuración

Es una operación localizada de estirado o estampación como se ilustra en D en 8.7. En otras palabras, puede decirse como el proceso de adelgazamiento local efectuado por el mazo o conjunto. Por lo general, el trabajo se realiza en el lugar donde comienza el asentamiento. En la Fig. 8.7, E muestra el proceso de colocar ambos bordes de una barra usando el reborde superior e inferior y F ilustra cómo se puede usar el reborde cerca de un hombro.

4. Operación de perforación

Es el proceso de producir agujeros, generalmente cilíndricos, usando un punzón caliente sobre el agujero pritchel del yunque, sobre un dado cilíndrico, o sobre un agujero del tamaño correcto en el bloque estampado. La Fig. 8.8 muestra las etapas para perforar un agujero.

5. Operación de doblado

El doblado es una importante operación de forja y se usa con mucha frecuencia. Esto se puede clasificar como angular o curvilíneo. El doblado se puede hacer sobre el borde de la cara del yunque, sobre el cuerno del yunque, en formas especiales como los bordes del bloque estampado, o para barras de material, insertando el extremo en el orificio pritchel y doblando la barra con una llave o unas pinzas.

6. Operación de Soldadura o Cierre

Es quizás la principal operación de forja realizada por el herrero. El metal que permanece pastoso en una amplia gama de temperaturas se suelda más fácilmente y, a este respecto, el hierro forjado y el acero dulce tienen alguna ventaja sobre otros metales. El primer elemento esencial para la producción de una soldadura sólida es que las superficies en contacto deben estar perfectamente limpias, tanto mecánica como químicamente, para que la cohesión se produzca cuando el metal se encuentra en estado plástico.

Una protección para el metal es una capa de fundente que cubre las superficies del metal y, al excluir el aire, evita la oxidación. Los fundentes que se usan comúnmente en la soldadura de forja consisten en arena de cuarzo limpia, bórax calcinado o una mezcla de cuatro partes de bórax con una parte de sal-amoniaco.

7. Operación de corte

Corte es una forma de cincelado mediante el cual se corta una pieza larga de material en varias longitudes específicas, o se separa (corta) una pieza forjada de su material. Para el cincelado en caliente, el acero debe calentarse en la solera o en el horno de un herrero a un color rojo cereza claro, es decir, de 850 a 950 °C. Al cortar con cinceles, los golpes de martillo se dirigen a la cabeza del cincel, que debe estar ligeramente redondeada.

8. Operación Fullering

En metalurgia, un más completo es una herramienta utilizada para formar metal cuando está caliente. El fuller tiene una nariz de forma redondeada, cilíndrica o parabólica. El batanado o esparcido del metal se realiza a lo largo del trabajo trabajando en secciones separadas. En este caso, el eje del trabajo se coloca perpendicular al ancho del troquel plano.

En estas operaciones de forjado, el fuller se coloca contra la culata de metal, y luego se golpea con un martillo el fuller (para un fuller superior) o la culata (para un fuller inferior). La punta redondeada del fuller esparce el metal de manera más eficiente que la cara plana del martillo. El proceso deja surcos en el material, que luego se pueden aplanar con el martillo u otras herramientas.

9. Operación de borde

Este proceso de forjado implica golpear o forzar la placa de metal en la forma deseada. La pieza de trabajo se presiona contra dos bordes de troquel.

Ventajas de las Operaciones de Forja

- La resistencia a la tracción del metal se reduce y adquiere la propiedad de plasticidad, lo que nos permite moldear el metal según nuestras especificaciones.

- Las operaciones de estiramiento, salto y doblado se simplifican gracias a las propiedades de plasticidad y maleabilidad.

- Un trabajo forjado es fácil de terminar porque su forma está casi completa y lleva menos tiempo.

- Otras actividades de la máquina se pueden realizar fácilmente en el trabajo después de forjar el metal a mano.

- Hay pocos residuos de metal.

- La forja en caliente mejora la estructura del metal.

- En el metal, hay poco espacio para tensiones y grietas.

Desventajas de las operaciones de forja

- Cuando el metal se calienta, se produce oxidación, lo que daña el metal.

- Los metales quebradizos no se pueden forjar.T

- El proceso de forja no admite acabados.

- El tamaño de los trabajos ha cambiado.

MCQ sobre operaciones de forja

a) Forja por estampación

b) forja Smith

c) Acuñación

d) Prensa de forja

Respuesta: b

Explicación: La forja de Smith también se llama forja de matriz plana y matriz abierta. Incluye el amplio campo del trabajo de forja producido entre troqueles de cara plana y posiblemente complementado con herramientas de stock. La forma final de la forja depende de la habilidad del herrero para el tamaño y la forma. Las operaciones de forja de Smith producen piezas de trabajo de menor precisión en comparación con la forja por impresión o por matriz cerrada. El herramental es simple, económico y permite la producción en una gran variedad de formas.

a) Forja por estampación

b) forja Smith

c) Acuñación

d) Prensa de forja

Respuesta: a

Explicación: La forja con martillo también se denomina forja por caída donde un martillo golpea la pieza de trabajo repetidamente para deformarla. Hay diferentes tipos de martillos como caída de gravedad, contragolpe y martillos de pólvora.

a) Forja por estampación

b) forja Smith

c) Acuñación

d) Prensa de forja

Respuesta: d

Explicación: La forja a presión es una variación de la forja con martillo. A diferencia de la forja con martillo, las forjas a presión funcionan lentamente aplicando presión o fuerza continua. La cantidad de tiempo que los troqueles están en contacto con la pieza de trabajo se mide en segundos (en comparación con los milisegundos de las forjas de martillo). La operación de forjado en prensa se puede realizar en frío o en caliente. La principal ventaja del forjado a presión, en comparación con el forjado con martillo, es su capacidad para deformar la pieza de trabajo completa.

a) Molesto

b) Prensa

c) Hubing

d) Estampado

Respuesta: b

Explicación: La acuñación es una operación severa de exprimido de metal en la que el flujo de metal ocurre en las capas superiores del material y no a lo largo de los valores. La operación se lleva a cabo en troqueles cerrados principalmente con el fin de producir detalles finos como los que se necesitan en la acuñación de monedas, y Fabricación de metales o joyas. El blanco se mantiene en la cavidad de la matriz y se aplica una presión de cinco a seis veces la fuerza del material. Dependiendo de los detalles que se requieran acuñar en la pieza, se puede usar más de una operación de acuñado.

a) Molesto

b) Prensa

c) Hubing

d) Estampado

Respuesta: a

Explicación: En el forjado recalcado, una barra de sección transversal uniforme, generalmente redonda, se sujeta entre matrices ranuradas, se aplica presión en el extremo en la dirección del eje de la barra mediante el uso de una herramienta de encabezado que separa el extremo por desplazamiento del metal.

a) Molesto

b) Prensa

c) Hubing

d) Estampado

Respuesta: d

Explicación: El estampado es una técnica de deformación mecánica para reducir o dar forma a la sección transversal de varillas o tubos mediante impactos o golpes repetidos.

un piercing

b) Repujado

c) Molesto

d) Acuñación

Respuesta: C

Explicación: Una herramienta de encabezado o ariete se coloca perpendicular a la cara del extremo de la sección transversal de una varilla o barra sujeta en un dado. Al aplicar presión, la longitud de la varilla se reduce y el diámetro aumenta (trastornado). Este proceso de fabricación se utiliza ampliamente en la producción de sujetadores, para formar cabezas de pernos, cabezas de tornillos, etc.

a) 1:3

b) 2:3

c) 3:1

d) 2:1

Respuesta: C

Explicación: El pandeo se caracteriza por una falla lateral repentina de un miembro estructural sometido a un alto esfuerzo de compresión, donde el esfuerzo de compresión en el punto de falla es menor que el esfuerzo de compresión final que el material es capaz de soportar. En la forja alterada, la relación de aspecto (relación de longitud a diámetro) debe ser de 3:1.

a) Forja en rollo

b) Repujado

c) Acuñación

d) Título

Respuesta: b

Explicación: El repujado es una operación en la que se dibuja una lámina de metal a poca profundidad con troqueles macho y hembra coincidentes. La operación se lleva a cabo principalmente con el fin de reforzar los paneles planos. La operación también se utiliza a veces para fabricar artículos de decoración como placas de matrícula o placas de identificación, joyas, etc. La operación is puede producir la operación de estampado con dos troqueles, letras, números y diseños en piezas de chapa.

a) Rodamiento sesgado

b) Forja en rollo

c) Prensa de forja

d) Molesto

Respuesta: a

Explicación: Se utiliza un tipo especial de laminación oblicua para fabricar bolas de acero para fresado, espacios en blanco para cojinetes de bolas.

a) Sacar el material

b) Doblar el material

c) Trastornar el material

d) Extruir el material.

Respuesta: a

Explicación: El batanado se hace para sacar el material. En el batanado, el material se distribuye lejos del área de forja. Fullering es el proceso de reducir la sección transversal de la pieza de trabajo o alargar una preparación del stock en preparación para la operación posterior. En otras palabras, el batanado se realiza para reducir la sección transversal y aumentar la longitud.

Estos fueron los diversos tipos de operaciones de forja que se realizan en la industria. Espero que te haya gustado el artículo. Por favor, dé su opinión en la sección de comentarios a continuación.

Tecnología Industrial

- ¿Qué es el suavizado? 6 tipos y métodos diferentes

- ¿Qué es el estampado? - Tipos, operación y aplicación

- ¿Qué es tornear?- Definición y tipos de operaciones

- ¿Qué es un torno? Definición, tipos y operaciones

- ¿Qué es la forja? Definición, proceso y tipos

- ¿Qué son los martillos de potencia? - Tipos, diseño y funcionamiento

- ¿Qué es el proceso de forja, la operación, los tipos, la aplicación, las ventajas y las desventajas?

- Operación de brochado:principio, herramientas, tipos, ventajas y desventajas

- Plantillas y accesorios:definiciones, tipos, ventajas, diferencias

- Tipos de operaciones de torno y herramientas de corte

- Operación de mecanizado y tipos de herramientas de mecanizado