¿Qué son los patrones? Diferentes tipos de patrones:explicación

Tipos de patrón :Patrón es la principal herramienta durante el proceso de fundición. Puede definirse como un modelo de cualquier cosa, construido de manera que pueda usarse para formar una impresión llamada molde en arena húmeda u otro material adecuado. Cuando este molde se llena con metal fundido y se permite que el metal se solidifique, forma una reproducción del patrón y se conoce como fundición. El proceso de hacer un patrón se conoce como creación de patrones.

Tipos de patrones

Los tipos de patrones seleccionado para una fundición en particular dependerá de varias condiciones. Entre estos, uno es la facilidad o dificultad anticipada de la operación de moldeo por venir. Otros son si se desea un número pequeño o grande de piezas fundidas, el tipo de proceso de moldeo y otros factores que pueden entrar en la situación debido a las características peculiares de la pieza fundida. Se enumeran varios de los tipos de patrón más utilizados

y se describe a continuación:

- Patrón de una sola pieza

- Dividir patrón

- Patrón de placa a juego

- Cope y patrón de arrastre

- Patrón cerrado

- Patrón de piezas sueltas

- Patrón de barrido

- Patrón de esqueleto

- Patrón segmentario

- Patrón de concha

- Patrón construido

- Patrón en caja

- Patrón retrasado

- Patrón de mano izquierda y derecha

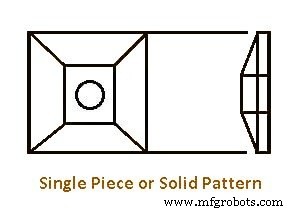

1. Pieza única o patrón sólido

Los tipos de patrones que se hacen sin juntas, separaciones o piezas sueltas en su construcción se denominan patrones sólidos o de una sola pieza. Un patrón de una sola pieza no está en un marco o placa y, por lo tanto, a veces se lo conoce como un patrón suelto. Estos patrones son más baratos. Cuando se utilizan estos patrones, el moldurero tiene que cortar sus propios corredores, puertas de alimentación y contrahuellas. Esta operación lleva más tiempo, y no se recomiendan excepto para producción limitada. Los patrones de una sola pieza se utilizan generalmente para grandes piezas de fundición de formas simples.

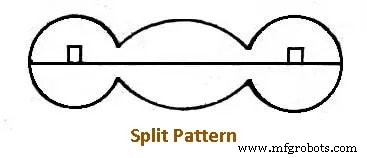

2. Patrón dividido

Patrón dividido:muchos patrones no se pueden hacer en una sola pieza debido a las dificultades encontradas al moldearlos. Para eliminar esta dificultad, y para fundiciones de diseño intrincado o forma inusual, se emplean patrones divididos para formar el molde. Estos patrones generalmente se hacen en dos partes, como se muestra en la figura, de modo que una parte produzca la mitad inferior del molde y la otra, la mitad superior.

Las dos partes, que pueden tener o no el mismo tamaño y forma, se mantienen en sus posiciones relativas adecuadas por medio de pasadores fijados en una pieza y orificios de ajuste perforados en la otra. La superficie formada en la línea de separación de las dos partes, generalmente en la línea central del patrón, se denomina superficie de separación o línea de separación. También será la superficie de separación del molde.

A veces es necesario construir un patrón para un vaciado complicado que requiere tres o más partes en lugar de dos para hacer el patrón completo. Este tipo de patrón se conoce como patrón de varias piezas. Un patrón de tres partes puede requerir el uso de una mufla que tenga tres partes, aunque es posible moldear algunos tipos de patrones de tres partes en una mufla de dos partes.

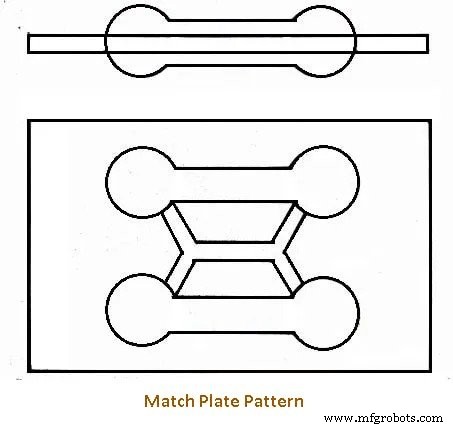

3. Patrón de placa de coincidencia

Cuando los patrones divididos se montan con una mitad en un lado de una placa y la otra mitad directamente opuesta en el otro lado de la placa, el patrón se denomina patrón de placa coincidente. Se puede montar un solo patrón o varios patrones en una placa de coincidencia. El patrón está hecho de metal y la placa que hace la línea de separación puede ser de madera o de metal.

El aluminio se usa comúnmente para placas de fósforo de metal. Los patrones para puertas y corredores se sujetan al lado de arrastre de la placa en sus posiciones correctas desde la placa de coincidencia completa. Cuando se dibuja el molde, todos los patrones están dibujados, y la parte superior o la mitad superior del molde coincide perfectamente con el arrastre o la mitad inferior del molde. Las puertas y los corredores también se completan en una sola operación.

La figura muestra una placa de este tipo, sobre la cual se montan los patrones para dos mancuernas pequeñas. Los patrones de placas coincidentes se utilizan para producir pequeñas piezas fundidas en grandes cantidades en máquinas de moldeo que brindan una producción precisa y rápida. Son costosos de construir, pero el costo inicial se justifica cuando se desea una producción en cantidad.

4. Patrón de Afrontamiento y Arrastre

En la producción de grandes piezas fundidas, los moldes completos son demasiado pesados para ser manipulados por un solo operador. Por lo tanto, los tipos de patrones de adaptación y arrastre se utilizan para aliviar este problema y lograr una operación eficiente. Los patrones se hacen por la mitad, se dividen en una línea de unión conveniente, y se construyen y montan patrones de frente y arrastre separados en tableros de placas individuales.

Esta disposición permite que un operador o grupo de operadores preparen la mitad del molde mientras otro operador o grupo trabaja en la otra mitad. Esta distribución planificada del trabajo aumenta considerablemente la producción.

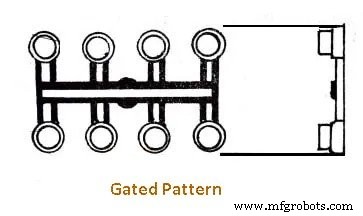

5. Patrón cerrado

Para producir una buena fundición, es necesario asegurarse de que el suministro completo de metal fundido fluya hacia cada parte del molde. La disposición para facilitar el paso del metal que fluye hacia el molde se denomina compuerta, que no se puede realizar con operaciones manuales para una producción de gran volumen, especialmente debido al tiempo que implica.

En la producción en masa, se produce una serie de piezas fundidas en un solo molde de múltiples cavidades uniendo un grupo de patrones, y las puertas o correderas para el metal fundido están formadas por las piezas de conexión entre los patrones individuales. Normalmente, el moldeador dedica el tiempo a cortar puertas y dibujar patrones se elimina con esta disposición. Estos tipos de patrones con formadores de puerta adheridos al patrón propiamente dicho se denominan patrones de puerta como se muestra en la Fig.

Los patrones cerrados pueden estar hechos de madera o metal y se utilizan para la producción en masa de piezas fundidas pequeñas.

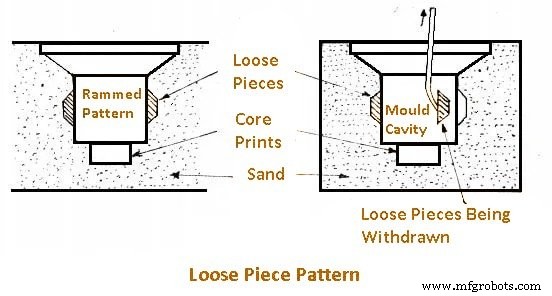

6. Patrón de piezas sueltas

Algunos tipos de patrones se producen como ensamblajes de piezas sueltas. Los patrones de piezas sueltas son necesarios cuando la pieza es tal que el patrón no se puede quitar como una sola pieza, aunque esté dividida y la línea esté hecha en más de un plano.

En este caso, el patrón principal generalmente se elimina primero. Luego se retiran las piezas separadas, que pueden tener que girarse o moverse antes de poder sacarlas. Los patrones completos de este tipo generalmente requieren más mantenimiento y se moldean más lentamente. La Fig. 11.6 muestra un patrón de piezas sueltas.

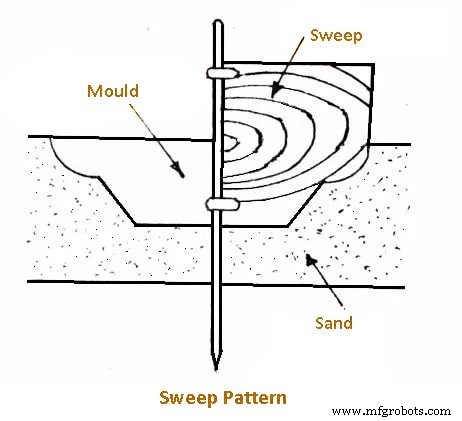

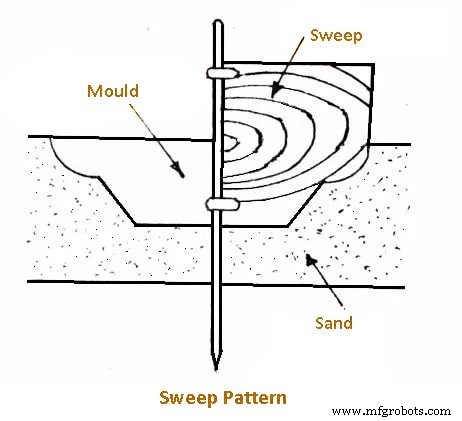

7. Patrón de barrido

Los moldes y machos simétricos, particularmente en tamaños grandes, a veces se forman por medio de patrones de barrido. El patrón de barrido Sweep consta de un tablero que tiene una forma que corresponde a la forma de la fundición deseada y está dispuesto para que el molde gire alrededor de un eje central como se ilustra en la Fig.

La arena se apisona en su lugar y la tabla de barrido se mueve alrededor de su eje de rotación para darle a la arena de moldeo la forma deseada. Los patrones de barrido y se emplean para moldear piezas que tienen secciones circulares. El barrido curvo se puede usar para formar parte del molde de una olla grande de hierro fundido y el barrido recto para cualquier forma, surco o cresta. La principal ventaja de este tipo de patrones es que elimina la costosa construcción de patrones.

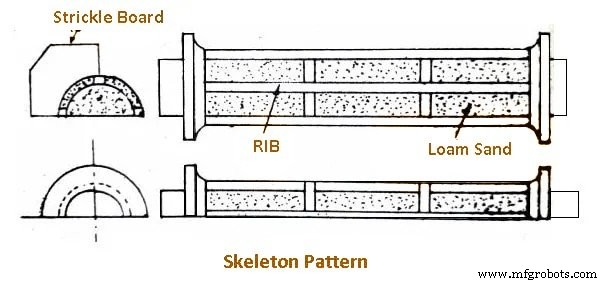

8. Patrón de esqueleto

Los patrones para fundiciones muy grandes requerirían una gran cantidad de madera para un patrón completo. En tales casos, se puede emplear un patrón de esqueleto como el de la Fig. para dar el contorno general y el tamaño de la fundición deseada. Esta es una construcción nervada con un gran número de aberturas cuadradas o rectangulares entre las nervaduras que forman un esquema de esqueleto del patrón a realizar.

El marco se rellena y apisona con arcilla, arena o marga, y se utiliza una tabla de nivelación conocida como tabla Stickle para raspar el exceso de arena de los espacios entre las nervaduras para que la superficie quede nivelada con el exterior del patrón. . Suele estar construido en dos partes:una para la capa y otra para el arrastre.

Las tuberías de suelo y agua, los codos de tubería, los cuerpos de válvulas y las cajas son algunos ejemplos de fundiciones que se fabrican haciendo patrones de esqueleto.

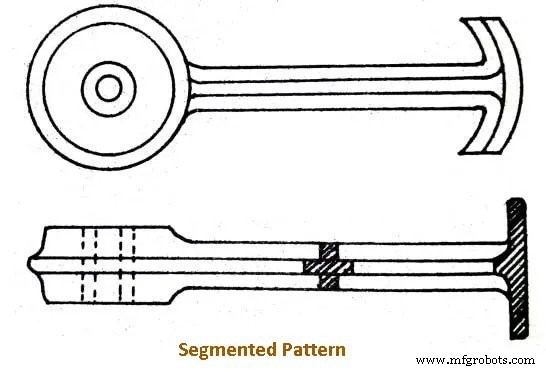

9. Patrón segmentario

Los patrones segmentados o patrones parciales generalmente se aplican a trabajos circulares como anillos, llantas de ruedas, engranajes, etc. Son secciones de un patrón dispuestas para formar un molde completo al moverse para formar cada sección del molde. Al hacer un molde con este patrón, se fija firmemente un husillo vertical en el centro del matraz de arrastre (Fig. 11.9).

El fondo del molde se apisona y barre a nivel. Luego, el patrón segmentado se sujeta al eje. La arena de moldeo se apisona entre el exterior del patrón y la mufla, y en el interior, pero no en los extremos del patrón. Después de embestir una sección, avanza a la siguiente sección para embestir; y así sucesivamente, hasta completar todo el perímetro del molde.

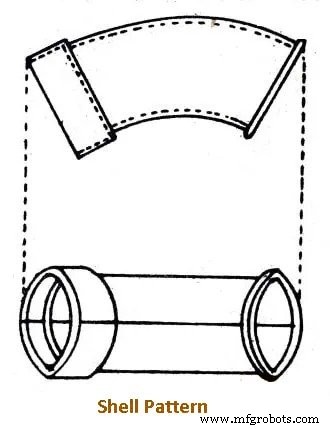

10. Patrón de concha

El patrón de concha se usa principalmente para accesorios de drenaje y tuberías. En la Fig. se muestra un ejemplo típico. El patrón generalmente está hecho de metal, montado en una placa y dividido a lo largo de la línea central, las dos secciones se unen con espigas con precisión. Estas curvas cortas generalmente se moldean y se funden en pares. El patrón de concha es una construcción hueca como una concha y la forma exterior se usa como patrón para hacer el molde, mientras que el interior se usa como caja de machos para hacer los machos.

A veces, un patrón de la forma completa de la fundición se denomina patrón de concha, y un patrón que tiene la forma requerida por fuera, pero que tiene el interior perforado, se denomina patrón de bloque.

11. Patrón en caja

En un patrón en caja, los tablones o tiras de madera se unen de tal manera, ya sea con pegamento, clavos o tornillos, que el patrón se hace como una caja. Este método no solo ahorra madera para patrones grandes, sino que también los hace más livianos. La construcción de caja se emplea para hacer muchos patrones especialmente para una fundición que tiene un contorno regular y una forma rectangular.

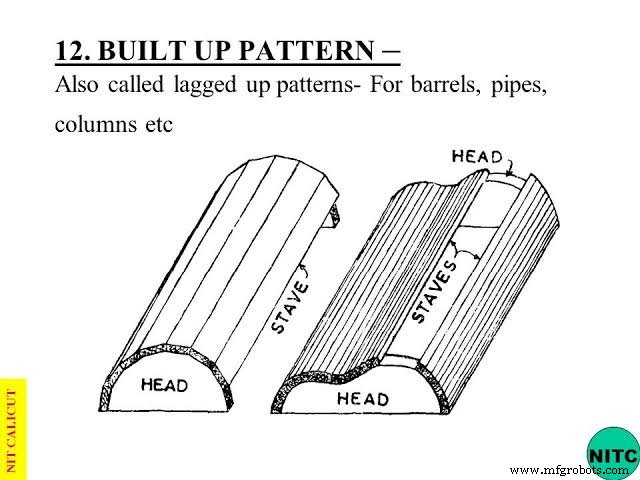

12. Patrón construido

Como su nombre lo indica, los patrones construidos o los patrones divididos son los tipos de patrones que se componen de dos o más piezas. Los patrones para poleas especiales son segmentos construidos de tiras de madera. Estos segmentos se fabrican cortando tiras de madera a la curvatura requerida, y el espesor deseado se construye pegándolos en capas.

Las bridas también se hacen de manera similar. La construcción a veces es necesaria debido a que es difícil hacer una forma intrincada en un bloque de madera para construir un patrón, pero es más fácil construir la forma pegando o uniendo varias piezas segmentadas.

13. Patrón retrasado

Las obras cilíndricas, como cilindros, tubos o columnas, se construyen con vigas o duelas que garantizan la permanencia de la forma. Los Lags o Staves son tiras longitudinales de madera de tronzado que se biselan en cada lado para que la junta quede apretada por fuera, y se pegan y clavan o atornillan a los extremos de las piezas de madera llamadas "cabezas".

La ilustración de la Fig. muestra las duelas sujetas a cabezas que son la mitad de un polígono regular, siendo el objeto de hacer un cilindro o barril que se dividirá longitudinalmente por el centro. Tal construcción brinda la máxima cantidad de resistencia y permite construir cerca del contorno o patrón terminado, de modo que hay relativamente poco exceso de material que eliminar para darle la forma requerida.

14. Patrón de mano izquierda a mano derecha

Muchos tipos de patrones deben hacerse en pares, y cuando su forma es tal que no se pueden invertir y tienen los centros de los cubos, salientes, etc., opuestos y en línea, deben hacerse a la derecha y a la izquierda. . Los colgadores en 'J' para líneas de ejes aéreas, patas para tornos de torneado de madera, bancos de jardín o máquinas de coser tipo paleta, y soportes para portaequipajes en vagones de ferrocarril son algunos ejemplos en los que se utilizan un par de patrones de mano derecha e izquierda. requerido.

En tales casos, en muchas ocasiones, los fabricantes de patrones reciben dibujos que muestran una fundición a la derecha oa la izquierda. A partir de esto, se solicita hacer un equipo de patrón tanto para la mano derecha como para la izquierda. Esto a menudo presenta considerables dificultades, especialmente en los dibujos más complicados en cuanto a lo que constituye la diferencia entre los patrones de mano izquierda y derecha.

El corchete que se muestra en A en la figura es un ejemplo de patrones de mano izquierda y derecha. Se notará que las únicas variaciones entre estos dos patrones están en su mala posición. Sin embargo, si el diseño se hubiera podido hacer con una base igual a cada lado de la parte vertical fig , se habría eliminado la necesidad de dos patrones.

Patrón Metálico

Estos tipos de patrones se utilizan para la producción a gran escala de piezas fundidas y rara vez se requieren como patrones sueltos. Como los patrones están moldeados, no hay necesidad de hacer juntas o segmentos. Sin embargo, el método de fabricación es complicado y requiere una gran habilidad.

El patronista debe tener práctica en métodos de corte, acabado y fabricación de metales, además de la técnica de inspección. Los patrones de metal, cuando se usan, normalmente se montan en uno o ambos lados de una placa de patrón. Cuando los patrones son pequeños, se pueden montar varios patrones en la misma placa.

Concesión de creación de patrones

Los patrones no se hacen exactamente del mismo tamaño que el molde deseado por varias razones. Tales tipos de patrones producirían fundiciones de tamaño inferior al normal. Por lo tanto, se debe tener en cuenta la contracción, el desmoldeo, el acabado, la distorsión y el golpeteo.

1. Margen de contracción

A medida que el metal se solidifica y se enfría, se encoge y se contrae en tamaño. Para compensar esto, se hace un patrón más grande que la fundición terminada por medio de un margen de contracción o contracción. Al colocar las medidas para el patrón, el fabricante de patrones lo permite utilizando una regla de contracción que es un poco más larga que la regla ordinaria de la misma longitud.

Por ejemplo, al construir un patrón para un león fundido, el fabricante de patrones utiliza una regla de contracción que mide aproximadamente 10 mm más por metro que la regla convencional, ya que el hierro fundido se encoge 10 mm por metro. Diferentes metales tienen diferentes contracciones, por lo tanto, existe una regla de contracción para cada tipo de metal utilizado en una fundición. Un patrón maestro a partir del cual se funden patrones metálicos puede tener una tolerancia de contracción doble.

2. Proyecto de asignación

Cuando se extrae un patrón de un molde, siempre existe la posibilidad de dañar los bordes del molde. Este peligro disminuye considerablemente si las superficies verticales de un patrón se estrechan ligeramente hacia adentro. Este ligero estrechamiento hacia adentro en las superficies verticales de un patrón se conoce como calado.

El calado puede expresarse en milímetros por metro de lado, o en grados, y la cantidad necesaria en cada caso depende de 1) la longitud del lado vertical (2) la complejidad del patrón y (3) el método de moldeado. En condiciones normales, el calado es de 10 a 20 mm de calado por metro en superficies exteriores y de 40 a 60 mm por metro en superficies interiores. La figura muestra cómo se proporciona un borrador en un patrón.

3. Asignación de mecanizado

Las superficies ásperas de las piezas fundidas que deben mecanizarse se fabrican con dimensiones superiores a las indicadas en el borrador que se proporciona en un patrón. La cantidad adicional de metal proporcionada en las superficies a mecanizar se denomina margen de acabado de máquina y los bordes de estas superficies se indican con una marca de acabado V o F.

La cantidad que debe agregarse al patrón depende de (1) el tipo de metal que se utilizará, (2) el tamaño y la forma de la fundición y (3) el método de moldeado. La tolerancia de acabado estándar (mecanizado) para diferentes metales fundidos en mm para moldeo manual se proporciona en la tabla.

4. Asignación de distorsión o camber

Algunas fundiciones, debido a su tamaño, forma y tipo de metal, tienden a enrollarse o distorsionarse durante el período de enfriamiento. Esto es el resultado de una contracción desigual y se debe a un grosor desigual del metal o a que una superficie está más expuesta que otra, lo que hace que se enfríe más rápidamente. La forma del patrón se dobla así en la dirección opuesta para superar esta distorsión.

Esta característica se denomina distorsión o margen de inclinación. Como ejemplo, un yeso con forma de letra U se distorsionará con las piernas divergentes, en lugar de paralelas. A

compensar esta condición, el patrón se hace de tal manera que el

Las patas convergen, pero a medida que la fundición se enfría después de sacarla del molde, las patas se enderezan y permanecen paralelas.

Aunque no se dispone de distorsión en el formulario de datos publicados, la tolerancia de distorsión varía desde la tolerancia de acabado estándar hasta 20 mm cuando se consideran fundiciones grandes.

5. Subsidio para rapear

Cuando se golpea un patrón en el molde antes de retirarlo, la cavidad del molde aumenta ligeramente. En todos los casos en los que las piezas fundidas deben ser uniformes y fieles al patrón, se proporciona un margen de golpeteo o sacudida haciendo el patrón ligeramente más pequeño que el tamaño real para compensar el golpeteo del molde.

Patrones Materiales

La selección del material del patrón depende principalmente de los siguientes factores.

- Requisitos de servicio, por ejemplo, cantidad, calidad y complejidad de la fundición, es decir, espesor mínimo deseado, grado de precisión y acabado requerido.

- Tipo de producción de fundición y el tipo de proceso de moldeo.

- Posibilidad de cambios de diseño.

- Número de piezas fundidas a producir, es decir, posibilidad de repetir pedidos.

Cómo debe ser un material de patrón bueno en su clase:

- Fácil de trabajar, moldear y unir;

- Peso ligero;

- Fuerte, duro y duradero, de modo que pueda ser resistente al desgaste y la abrasión, a la corrosión y a la acción química;

- dimensionalmente estable en todas las situaciones;

- Fácilmente disponible a bajo costo;

- Reparable y reutilizado;

- Capaz de obtener un buen acabado superficial.

La gran variedad de materiales metálicos que reúnen estas características son la madera y los productos de madera; metal y aleaciones; emplastos; plásticos y cauchos; y ceras.

Madera :- La madera es el material más común para el patrón, ya que satisface muchos de los requisitos mencionados anteriormente. Es fácil de trabajar y fácilmente disponible. La madera se puede cortar y fabricar en numerosas formas mediante pegado, doblado y curvado; se lija fácilmente hasta obtener una superficie lisa y se puede conservar con goma laca, que es el material de acabado más utilizado para los diseños de madera.

Metal :- el metal se usa cuando se desea una gran cantidad de piezas fundidas de un metal o cuando las condiciones son severas para el patrón de madera. Los patrones de metal no cambian de forma cuando se someten a condiciones de humedad. Otra ventaja de un patrón de metal es la libertad de envolver en un almacenamiento.

Los patrones de metal son muy útiles en el moldeado a máquina debido a su precisión, durabilidad y resistencia. Comúnmente, un patrón de metal se funde a partir de un patrón de madera llamado patrón maestro. Cuando los patrones de metal se van a fundir a partir de patrones maestros, se debe permitir la doble contracción.

Por ejemplo, si el patrón de metal va a ser de latón y la fundición va a ser de hierro fundido, la contracción permitida en el patrón maestro de madera deberá ser de 14 mm por metro para el latón, más 10 mm por metro para el hierro fundido. , lo que hace un total de 24 mm mm m para patrón incluyen hierro fundido acero latón aluminio y metal blanco.

Hierro fundido :- El hierro fundido se utiliza para algunos tipos de patrones altamente especializados. Es fuerte, da una buena superficie de molde lisa con bordes afilados y es resistente a la acción de la arena. Pero los patrones de hierro fundido son pesados y se rompen fácilmente. Los patrones de hierro se oxidan demasiado y requieren un área de almacenamiento seca.

Latón :- El latón se usa en patrones, particularmente cuando los patrones de metal son pequeños. Es resistente, no se oxida, tiene un mejor acabado superficial que el hierro fundido y es

capaz de soportar el desgaste de la arena de moldeo. Pero los patrones de latón son

más pesado que el hierro fundido. Es por eso que están restringidos a patrones de tamaño pequeño.

Aluminio :- El aluminio es probablemente el mejor metal en general porque se funde a una

temperatura relativamente baja, es suave y fácil de trabajar, de peso ligero y

resistente a la corrosión. El aluminio, al ser bastante blando, puede dañarse

por uso rudo.

Metal blanco :- El metal blanco no se usa mucho para patrones pero es el mejor material

que se puede utilizar para hacer formas intrincadas y finas. Estas aleaciones se utilizan

en la mayoría de la producción de fundición a presión y, por lo tanto, a menudo se les llama fundición a presión

aleaciones. Tienen un punto de fusión bajo, alrededor de 200°C, y tienen poca

encogimiento apreciable. Una evaluación comparativa de estos metales se da como

Tabla 11.1.

Plásticos :- Los plásticos ahora están encontrando su lugar como un patrón moderno

material porque no absorben la humedad, son fuertes y dimensionalmente

estables, resistentes al desgaste, tienen una superficie muy lisa y brillante, y son

de peso ligero. Debido a su superficie brillante, se puede retirar de la

molde muy fácilmente sin dañar el molde, y sin separación seca o líquida

el compuesto es necesario. Además, el material plástico tiene una muy baja

contracción sólida.

Cuando se requiere un patrón de plástico, primero se hace un patrón de madera para

servir como un patrón maestro que forma el molde en el que se coloca la resina plástica

se vierte Estos moldes pueden estar hechos de una variedad de materiales que incluyen

madera, caucho, plástico, metal o yeso de París, siendo este último el más

de uso común.

En las tiendas de patrones se utilizan dos tipos de materiales plásticos, a saber, termoestables y termoplásticos. En las variedades termoestables, la resina epoxi se ha vuelto muy popular debido a sus buenas cualidades de producción. De las variedades termoplásticas, que tienden a ablandarse y posteriormente gasificarse al calentarlas, la más común es la espuma de poliestireno. El material está disponible en diferentes densidades en forma de espuma o expandido. puede ser fácilmente

moldeado, maquinado y fabricado con pegamento para formar el patrón.

Gomas:- Ciertos tipos de cauchos, como el caucho de silicona, son los preferidos para formar un tipo de troquel muy complejo para la fundición a la cera perdida. Este material, al igual que la resina epoxi, está disponible en dos partes, ligante y endurecedor. Cuando las dos partes, originalmente en forma líquida, se mezclan, se vierten sobre un patrón maestro o en un troquel y se curan, se produce una forma sólida, es decir, un patrón.

Yesos :- El cemento de yeso conocido como yeso de París también se utiliza para

hacer patrones y cajas de núcleo. Tiene una alta resistencia a la compresión, por ejemplo, hasta

a 300 kg/cm, y se puede trabajar fácilmente con herramientas de madera. Cuando el talco y

cemento se mezclan con agua, se forma una masa plástica susceptible de ser colada

en un molde.

El yeso también se puede usar convenientemente para preparar tableros de seguimiento para trabajos de moldura. También están disponibles variedades patentadas de empastados de yeso, como Ultracal, Hydrocal, Hydrostone y Pattern Shop Hydrocal.

El patrón de yeso se puede preparar ya sea vertiendo directamente la lechada de yeso y agua en moldes preparados anteriormente a partir de un patrón maestro o barriéndolo en la forma o forma deseada mediante el método de barrido y rociado.

Ceras:- Los patrones de cera son excelentes para el proceso de fundición a la cera perdida. Los materiales generalmente utilizados son mezclas de varios tipos de ceras y otros aditivos que actúan como agentes polimerizantes, estabilizantes, etc. Las ceras comúnmente elegidas son cera de parafina, cera de goma laca, cera de abeja, cera de ceresina y cera microcristalina. Las propiedades deseadas en un buen patrón de cera incluyen bajo contenido de cenizas (hasta 0,05 por ciento), resistencia al material de la capa principal utilizada para el revestimiento, alta resistencia a la tracción y dureza, y resistencia de soldadura sustancial.

La práctica normal para formar patrones de cera es inyectar cera líquida o semilíquida en un troquel partido. la inyección sólida también se usa para evitar la contracción y para una mejor resistencia.

Tecnología Industrial

- ¿Cuáles son los diferentes tipos de huecos de entrada?

- ¿Cuáles son los diferentes tipos de uñas?

- 10 tipos diferentes de patrones en fundición

- ¿Qué diferentes tipos de materiales se utilizan en el mecanizado?

- Fundamentos de los acoplamientos:¿Cuáles son los diferentes tipos?

- ¿Cuáles son los diferentes tipos de doblado de tubos?

- ¿Cuáles son los diferentes tipos de trabajadores de mantenimiento?

- ¿Cuáles son los diferentes tipos de arena para chorro de arena?

- ¿Cuáles son los diferentes tipos de trabajadores de fábrica?

- ¿Cuáles son los diferentes tipos de herramientas manuales?

- ¿Cuáles son los diferentes tipos de acceso al techo?