Proceso de bruñido:definición, partes o construcción, principio de funcionamiento, ventajas, aplicación [Notas con PDF]

Hola, bienvenido a nuestro blog, espero que estés muy bien. En este nuevo artículo, estudiaremos en detalle la definición, las partes o la construcción, el principio de funcionamiento, las ventajas, las desventajas y la aplicación del proceso de bruñido.

¿Cuál es la historia del proceso de bruñido?

Fue en el siglo XVI cuando Leonardo da Vinci Primero usó una herramienta para alisar las paredes internas de un tubo de madera con la ayuda de un palo adherido a un papel abrasivo sobre él. Este palo podría moverse tanto en dirección lineal como radial.

Las herramientas de bruñido se desarrollaron a principios del siglo XX para perfeccionar los componentes internos de los motores de combustión interna.

En 1924 se diseñó y patentó la primera herramienta de bruñido de cinco hojas con accesorio de varilla y resorte. Después de algunos años, el proceso de afilado se utilizó con fines de producción en las industrias.

Sin más dilación pasemos a nuestro tema principal,

¿Qué es un proceso de perfeccionamiento?

El afilado es un proceso de mecanizado abrasivo que es una combinación de procesos de rectificado y taladrado. Un proceso de bruñido utiliza una herramienta abrasiva para mecanizar con precisión la pieza de trabajo dada. Un proceso de afilado mejora la calidad de la superficie de la pieza de trabajo y proporciona precisión dimensional a la pieza que se está mecanizando.

Se hace que una piedra abrasiva en movimiento entre en contacto con la pieza a mecanizar y, por lo tanto, produzca un trabajo terminado preciso.

El bruñido se utiliza en industrias donde la precisión y la estética se consideran importantes. Generalmente, un proceso de bruñido utiliza CNC para dirigir la herramienta sobre la pieza de trabajo. Un proceso de bruñido se usa principalmente para terminar los agujeros en una pieza de trabajo.

Características del proceso de bruñido:

Las siguientes características del proceso de bruñido son las siguientes:

- Es un proceso de baja velocidad y alta precisión.

- El proceso de bruñido genera una superficie con marcas cruzadas en la pieza de trabajo. Esta pieza de trabajo se utiliza para contener lubricantes.

- Se puede utilizar para corregir la redondez del agujero.

- Se puede lograr una alta tolerancia de 2 a 3 micrones.

- Se pueden pulir tanto materiales duros como blandos.

- El rango de velocidad de corte varía de 0,25 a 1 m/s.

- El ángulo de corte varía de 60 a 90 o .

- La presión aplicada sobre el área de la superficie lateral de la pieza de trabajo durante el proceso de bruñido oscila entre 1000 kPa y 2500 kPa.

Principio de funcionamiento del proceso de perfeccionamiento:

El principio básico involucrado en el proceso de bruñido es la acción de corte realizada por las partículas abrasivas cuando se aplica una fuerza lineal y tangencial. La fricción generada por el contacto de las piedras abrasivas y la pieza de trabajo da como resultado la eliminación de material de la pieza de trabajo.

Los siguientes pasos de cómo se está realizando el proceso de perfeccionamiento:

La pieza de trabajo a bruñir se monta en la mesa de trabajo y se sujeta con la ayuda de accesorios. Se conecta una herramienta de bruñido necesaria al husillo y se comprueba la estabilidad de la herramienta.

El operador selecciona diferentes parámetros como el avance y la velocidad de la herramienta. Cuando la herramienta entra en el orificio, se expande debido a la sección transversal cónica del cono dentro de la herramienta.

Las fuerzas actúan perpendicular y paralelamente al área de la superficie lateral del agujero. Estas fuerzas dan como resultado la acción de corte debido a las piedras abrasivas y brindan un excelente acabado superficial.

Se agrega refrigerante si es necesario durante el proceso para evitar el sobrecalentamiento de la superficie. Una vez que se realiza el proceso de bruñido, la herramienta se retira del orificio y las piedras se empujan hacia adentro debido a la fuerza del resorte.

Luego se permite que el trabajo se enfríe y luego se retira aflojando los accesorios.

Tipos de máquinas bruñidoras:

Hay dos tipos de bruñidoras:

- Máquina de bruñido vertical y

- Máquina de bruñido horizontal

La construcción de la bruñidora es muy similar a la de las taladradoras. Además de esto, una herramienta de bruñido también se puede montar en una máquina de torno o una máquina de perforación. El único requisito del proceso de bruñido es que la herramienta debe girar y moverse paralelamente al eje del orificio.

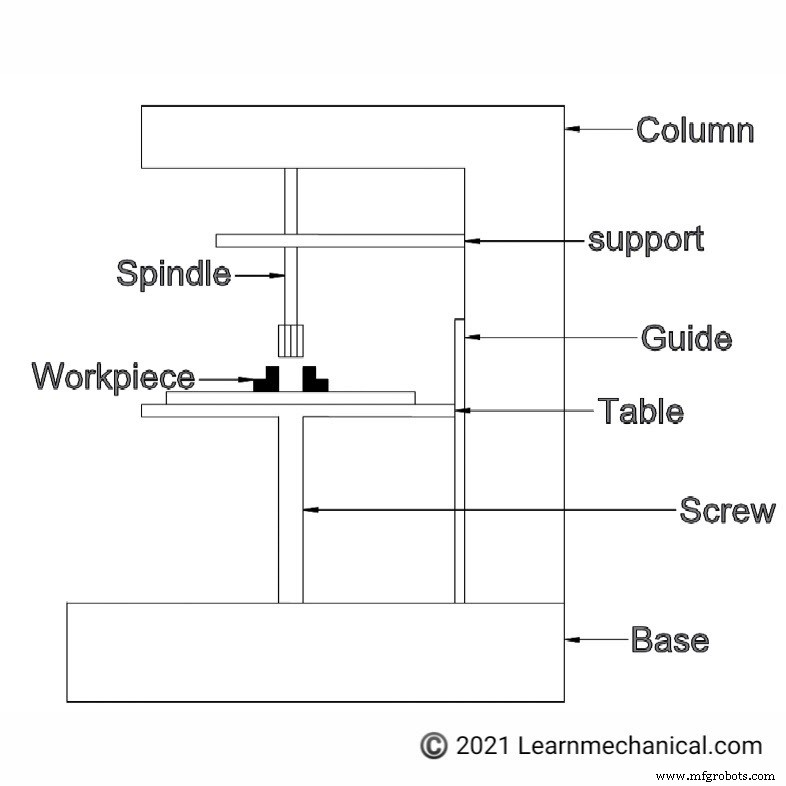

#1. Construcción o piezas de la máquina bruñidora vertical:

La columna y el tornillo elevado se encajan en la base de hierro fundido. La columna conecta el CNC al motor y también contiene elementos de soporte.

El tornillo elevado se conecta a la mesa de trabajo y los accesorios se pegan a la mesa de trabajo.

Un extremo del husillo está conectado al motor y el otro extremo está conectado a la herramienta a través de un elemento de soporte. La construcción es muy similar a una máquina perforadora.

Base: La base es el elemento de soporte que se utiliza para sujetar rígidamente toda la configuración del equipo de bruñido. La base está fabricada en hierro fundido para absorber al máximo las vibraciones y dar estabilidad al equipo.

Columna: La columna es el principal elemento de soporte utilizado en la instalación. Se utiliza una columna vertical para sostener los motores, el husillo, la herramienta y la pieza de trabajo. También actúa como un elemento de conexión para varias partes de trabajo.

Guías: Las guías se utilizan para el movimiento vertical de la pieza de trabajo.

Mesa de trabajo: Se utiliza una mesa de trabajo para sostener accesorios en ella. Puede ser móvil o rígido.

Accesorios: Los accesorios son los dispositivos de sujeción utilizados para sujetar la pieza de trabajo. En el caso del proceso de bruñido, los accesorios deben ser fuertes y rígidos para cumplir con los requisitos de precisión del proceso de bruñido.

Husillo: Un husillo es un dispositivo de conexión que se utiliza para conectar la herramienta con el motor para proporcionar un movimiento de rotación a la herramienta.

Soporte: Se utiliza un elemento de apoyo para sostener el husillo y evitar que se rompa.

Tornillo elevado: El tornillo elevado se proporciona para aumentar la altura de la mesa de trabajo.

CNC: Se utiliza un controlador numérico por computadora para controlar el movimiento de la herramienta con respecto a la pieza de trabajo o para controlar el movimiento de la pieza de trabajo con respecto a la herramienta.

Herramienta de bruñido: La herramienta es la parte más importante del proceso de bruñido. Una herramienta de bruñido hace que el proceso de bruñido sea diferente de los procesos de rectificado y taladrado. Las herramientas utilizadas en las bruñidoras verticales y horizontales son similares y se describen más adelante.

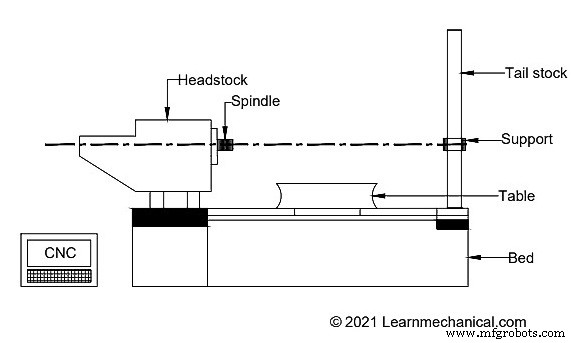

#2. Construcción o piezas de la máquina bruñidora horizontal:

La construcción de una bruñidora horizontal es muy sencilla. La base actúa como plataforma para el montaje de todos los elementos o componentes.

El contrapunto se monta en un extremo y el cabezal en el otro extremo. La mesa de trabajo está unida entre el contrapunto y el cabezal.

La mesa de trabajo puede moverse en el plano horizontal. El husillo está unido al cabezal y a la herramienta. Se utiliza para transferir el movimiento del motor a la herramienta. Los accesorios están ubicados en la mesa de trabajo para sujetar la pieza de trabajo.

Cabezal: Un cabezal contiene una disposición de engranajes de motor para variar la velocidad de rotación de la herramienta.

Cama: Una cama es tan similar como la base de una bruñidora vertical. Está hecho de hierro fundido y funciona como amortiguador.

Husillo: El husillo es el elemento conector que une el motor y la herramienta.

Columna: La columna es un elemento de soporte utilizado para soportar el Cabezal.

Accesorios: Los accesorios se utilizan para sujetar la pieza de trabajo y restringir los grados de libertad. Las fijaciones en el caso del bruñido horizontal deben ser muy precisas ya que se ejerce una mayor cantidad de fuerza sobre la pieza.

CNC: Se debe instalar un controlador numérico de computadora en caso de bruñido horizontal para garantizar una mejor precisión. Esto puede eliminar el máximo de errores humanos.

Herramienta de afilado: La herramienta de bruñido es el elemento más importante que se explica a continuación.

Contrapunto: El contrapunto es aquel elemento que se sitúa en el otro extremo de la base. Se utiliza para dar soporte a la pieza de trabajo.

Herramienta de afilado:

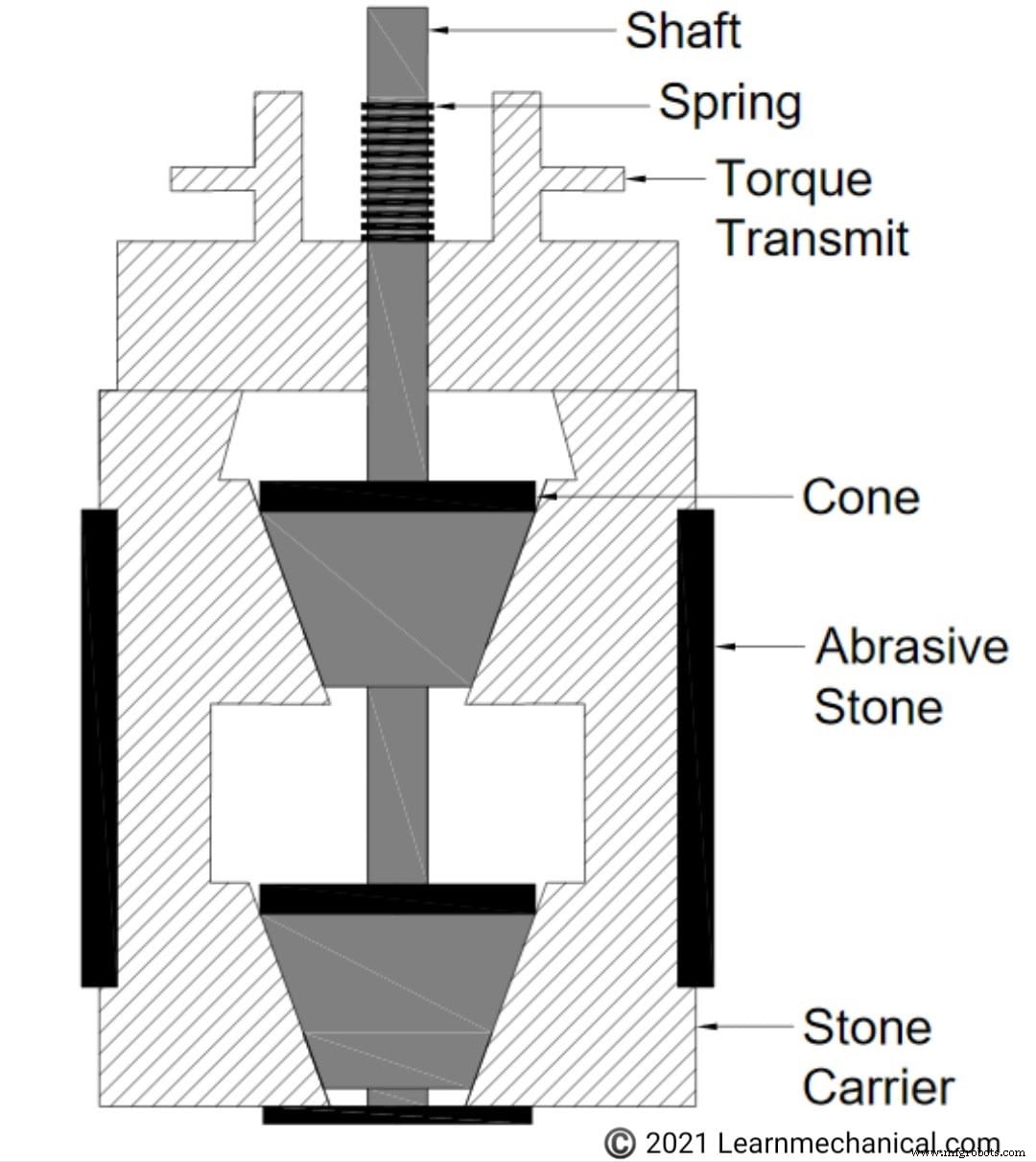

Hay variedades de herramientas de bruñido disponibles en el mercado que se pueden utilizar para diferentes propósitos. El diagrama dado muestra una herramienta de bruñido de doble cono.

Este consiste en una piedra abrasiva en el diámetro exterior de la herramienta. La piedra es esa parte que entra en contacto con la pieza de trabajo.

Hay dos conos situados dentro del portador de piedras. Tan pronto como se aplica una fuerza lineal al eje, las piedras son empujadas hacia afuera.

Esto sucede debido a la sección transversal cónica del cono. Las piedras son retraídas por la acción inversa de los resortes.

Partículas abrasivas utilizadas:

Las piedras abrasivas son partículas abrasivas unidas para formar una estructura sólida que puede producir fricción al frotarse contra otro material. Hay una variedad de partículas abrasivas disponibles según el tamaño del grano, el acabado superficial deseado y varios otros factores. Las partículas abrasivas más utilizadas son el óxido de aluminio, el carburo de silicio y el carburo de tungsteno.

Un parámetro importante del proceso de bruñido:

#1. Selección abrasiva:-

La operación de bruñido depende en gran medida de las partículas abrasivas utilizadas. La elección del abrasivo depende de la dureza de la pieza de trabajo y del acabado superficial deseado. Para piezas de trabajo muy duras, el diamante se utiliza como herramienta.

#2. Velocidad del husillo:-

La velocidad del husillo o RPM de la herramienta es un parámetro importante que decide las diferentes características de la pieza de trabajo. Por ejemplo, si la principal preocupación es una alta eliminación de material, la velocidad debe ser mínima. Si el acabado de la superficie es la principal preocupación, la velocidad debe ser alta.

#3. Velocidad alternativa:

La velocidad de movimiento alternativo de la herramienta con respecto a la pieza de trabajo afecta el acabado de la superficie del trabajo. Las velocidades de movimiento alternativo más altas dan como resultado un acabado superficial deficiente del trabajo.

#4. Presión de bruñido:

Como se mencionó anteriormente, la presión de bruñido varía de 1000 kPa a 2500 kPa. Una presión de bruñido más baja da como resultado una baja eliminación de material y una presión más alta da como resultado un acabado superficial deficiente.

Ventajas del proceso de pulido:

Precisión: El proceso de bruñido es muy exacto y preciso. En industrias en las que el diámetro de un orificio o perforación debe ser preciso, el proceso de bruñido es una gran ventaja.

La dureza de la pieza de trabajo: Otra ventaja del proceso de bruñido es que puede mecanizar cualquier material independientemente de su dureza y estructura molecular.

Mantiene la línea central: El proceso de bruñido mantiene la línea central de la perforación o un agujero. Otros procesos de acabado pueden perturbar la línea central del orificio.

Eliminación de material: Se elimina menos material y el acabado se obtiene con la ayuda de un proceso de bruñido. Esto se debe al uso de una herramienta abrasiva.

El patrón generado: El proceso de bruñido genera un patrón marcado en cruz en la superficie de la pieza de trabajo. Esto proporciona una gran ventaja para que la pieza de trabajo contenga lubricantes.

Desventajas del proceso de bruñido:

Alto costo inicial: El costo inicial del equipo es alto. Este es un inconveniente económico de la máquina bruñidora.

Alto desgaste de la herramienta: Las piedras abrasivas se utilizan como filo de corte principal. La rugosidad de las piedras abrasivas se reduce fácilmente en el caso del proceso de bruñido.

Rectitud del agujero: El proceso de bruñido solo mejora la calidad de la superficie interna de un agujero o una perforación. No mejora la rectitud del agujero.

Tipos de materiales :El proceso de bruñido es adecuado solo para materiales ferrosos, no es muy efectivo en materiales no ferrosos.

Aplicaciones del proceso Honing:

- Se puede utilizar para el acabado de cigüeñales de automóviles

- El proceso de bruñido se utiliza para el acabado de engranajes en la industria del automóvil.

- También se utiliza con fines de producción en los que los orificios cilíndricos huecos deben terminarse con precisión.

- También se usa para terminar el diámetro interno de los motores IC.

- Se puede utilizar para mejorar la redondez de los agujeros.

Tecnología Industrial

- Proceso de lapeado:definición, principio de funcionamiento, tipos, material, ventajas, aplicación [Notas con PDF]

- Ángulo de inclinación:definición, importancia y tipos (positivo, negativo, cero) [Notas con PDF]

- Mecanismo de retorno rápido:definición, tipos, principio de funcionamiento, aplicaciones, ventajas, desventajas [Notas con PDF]

- Soldadura por haz de electrones:definición, construcción, funcionamiento, aplicaciones, ventajas y desventajas [Notas con PDF]

- Proceso de extrusión:definición, principio de funcionamiento, tipos, aplicaciones, ventajas y desventajas [Notas con PDF]

- Proceso de estampado:trabajo, aplicación, ventajas y desventajas

- Proceso de extrusión:trabajo, tipos, aplicación, ventajas y desventajas

- Horno de cúpula:principio, construcción, funcionamiento, ventajas, desventajas y aplicación

- Mecanizado por chorro abrasivo:piezas, principio de funcionamiento, aplicación

- Proceso de mecanizado ultrasónico:principio de funcionamiento de las piezas, ventajas

- Mecanizado por ultrasonidos:piezas, trabajo, usos, ventajas con PDF