Diferencia entre soldadura por fusión y soldadura de estado sólido

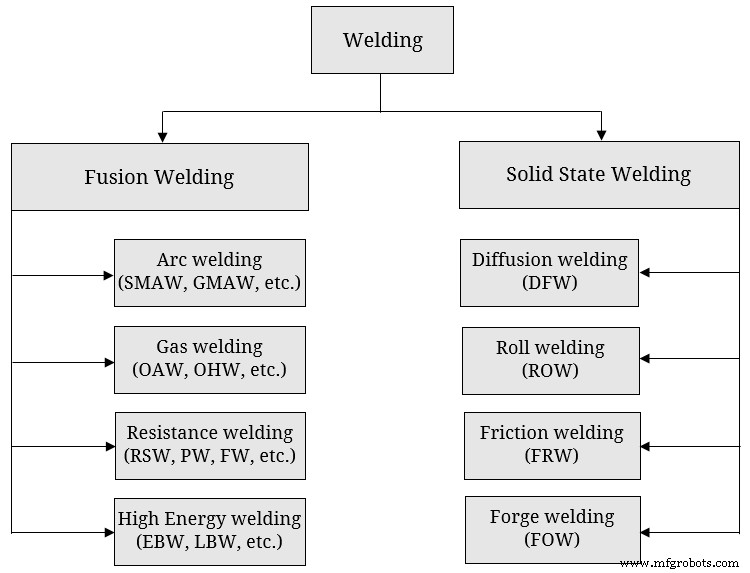

El requisito de unión de dos o más componentes es inherente a la fabricación. Existen varias técnicas de unión para ensamblar una amplia variedad de materiales de múltiples formas. Algunos de estos procesos proporcionan uniones permanentes, mientras que otros proporcionan uniones temporales. Al igual que el remache, el acoplamiento y la unión adhesiva, la soldadura también es un proceso de unión permanente. Por definición, la soldadura es uno de los procesos de unión mediante los cuales dos o más componentes sólidos pueden unirse de forma permanente mediante la formación de coalescencia con o sin la aplicación de presión externa, calor y metal de aporte. Por lo tanto, tanto el calor como la presión no son obligatorios para unirlos mediante soldadura; de hecho, se aplican alternativamente. Por eso, en algunos procesos de soldadura se aplica calor externo; mientras que en otros procesos se aplica presión externa. Por este motivo, los procesos de soldadura se pueden clasificar en términos generales en dos grupos:soldadura por fusión y soldadura de estado sólido.

Todos aquellos procesos de soldadura en los que se aplica suficiente calor desde una fuente externa para la fusión o fusión de las superficies de contacto de los componentes base para formar el cordón de soldadura se denominan procesos de soldadura por fusión. . Usualmente no se desea presión en tales procesos. Todos los procesos de soldadura por arco, soldadura por gas y soldadura por resistencia se incluyen en la soldadura por fusión. También vale la pena mencionar que el derretimiento de las superficies de contacto de la placa base ocurre debido a la aplicación directa de calor y no como consecuencia de presión, fricción, etc.

Por otro lado, en procesos de soldadura en estado sólido , no se aplica calor directamente; en su lugar, se aplica suficiente presión en la mayoría de los casos. Como consecuencia de la presión, se puede generar calor en la zona de contacto; sin embargo, normalmente esta temperatura permanece muy por debajo del punto de fusión de los componentes básicos. La soldadura por difusión, la soldadura por forja, la soldadura por explosión, la soldadura por presión, la soldadura por fricción, etc. son ejemplos de esta categoría. Las diferencias importantes entre la soldadura por fusión y la soldadura de estado sólido se dan a continuación en forma de tabla.

Tabla:Diferencias entre soldadura por fusión y soldadura de estado sólido

| Soldadura por fusión | Soldadura de estado sólido |

|---|---|

| En los procesos de soldadura por fusión, las superficies de contacto de los componentes base se funden para formar un cordón de soldadura. | No se produce tal fusión; la temperatura de las superficies de contacto siempre permanece por debajo del punto de fusión del material original. |

| El calor se aplica directamente desde algún medio externo. Sin embargo, la presión no es necesaria. | No se aplica calor directamente para ayudar a la unión; en su lugar, se aplica suficiente presión en la mayoría de los casos. |

| El material de relleno externo, si es necesario, se puede aplicar fácilmente. | Los procesos de soldadura de estado sólido son en su mayoría autógenos y además el metal de aporte no se puede aplicar fácilmente. |

| Existe una zona afectada por el calor (HAZ) más amplia alrededor del cordón de soldadura debido a la alta entrada de calor. | La ZAT es estrecha ya que no se produce fusión. En la mayoría de los casos, la ZAT es insignificante y no presenta ningún problema en la estructura soldada. |

| Debido al intenso calentamiento y posterior fusión, se ven afectadas varias propiedades mecánicas y metalúrgicas. | Las propiedades mecánicas y metalúrgicas no se ven gravemente afectadas. |

| La unión de metales disímiles mediante soldadura por fusión es más fácil. | La unión de metales disímiles mediante soldadura de estado sólido es muy difícil. |

| Se produce una alta distorsión debido a una entrada de calor excesiva. Se debe emplear un accesorio adecuado para evitarlo. | El nivel de distorsión es bajo y normalmente no requiere precauciones para evitarlo. |

| Todos los procesos de soldadura por arco, soldadura por gas, soldadura por resistencia y soldadura de energía intensa son soldadura por fusión. | La soldadura por difusión, la soldadura por presión, la soldadura por rodillos, la soldadura en frío, la soldadura por fricción, la soldadura por forja, etc. son ejemplos de soldadura de estado sólido. |

Fundición de superficies de contacto: Como sugiere el nombre, en la soldadura por fusión, las superficies de unión del componente principal pueden fusionarse para crear un cordón de soldadura o coalescencia. El metal de aporte, si se aplica, también se funde y se mezcla con el metal base fundido. Por el contrario, en la soldadura en estado sólido no se produce fusión ni fusión y, por lo tanto, la unión se produce mientras los componentes están en estado sólido. Aunque debido a la aplicación simultánea de presión y fricción, la temperatura de los componentes principales puede aumentar; sin embargo, siempre permanece por debajo del punto de fusión del metal base y, por lo tanto, no se produce fusión. De hecho, esta es la principal diferencia entre dos tipos de soldadura.

Aplicación de calor y presión: Es obvio que se debe aplicar calor desde una fuente externa en la soldadura por fusión. Esta fuente de calor puede ser de diferentes tipos, como el arco eléctrico en el caso de la soldadura por arco, la quema de gas oxicombustible en el caso de la soldadura por gas, el calentamiento por resistencia eléctrica en el caso de la soldadura por resistencia e incluso un haz de energía intensa como plasma, láser o haz de electrones. en caso de PAW, LBW o EBW. Por otro lado, los procesos de soldadura de estado sólido generalmente requieren la aplicación de presión. No se desea una aplicación directa de calor; sin embargo, se puede producir calor como consecuencia de la presión, fricción, etc.

Aplicación de material de relleno: Se desea material de relleno para llenar el espacio de raíz que existe entre los componentes principales. Según la aplicación del relleno y su composición, la soldadura se puede clasificar en tres categorías:autógena, homogénea y heterogénea. Cuando el espacio de la raíz es muy pequeño, no se requiere relleno y dicho proceso se denomina autógeno. La soldadura de estado sólido generalmente se realiza en modo autógeno. Por otro lado, cuando se aplica relleno y la composición metalúrgica del relleno es similar a la del metal base, se denomina soldadura homogénea; mientras que si la composición metalúrgica del relleno es diferente a la del metal base, se denomina soldadura heterogénea. La soldadura por fusión se puede realizar ventajosamente en los tres modos; sin embargo, se deben utilizar precauciones adicionales y parámetros óptimos para unir en modo heterogéneo.

Presencia de ZAT: La Zona Afectada por el Calor (HAZ) es la capa estrecha en los componentes soldados que rodean el cordón de soldadura donde el material no se ha fundido pero varias propiedades físicas y mecánicas se han visto afectadas debido al calentamiento y posterior enfriamiento. Esta ZAT se considera una región débil ya que es altamente susceptible a fallas mecánicas y químicas. Debido al calentamiento extremo a una temperatura por encima del punto de fusión del material en cuestión, existe una ZAT más amplia alrededor del cordón de soldadura cuando los componentes se unen mediante procesos de soldadura por fusión; mientras que se puede observar una ZAT estrecha (a veces insignificante) cuando los componentes se unen mediante procesos de soldadura de estado sólido, ya que se genera menos calor durante la soldadura.

Cambios en las propiedades mecánicas y metalúrgicas: Varias propiedades metalúrgicas, como la orientación del grano, la estructura del grano, los defectos atómicos, etc., suelen verse afectadas durante la soldadura. Muchas propiedades mecánicas como resistencia, dureza, tenacidad, etc. también se ven afectadas como consecuencia de los cambios metalúrgicos. Por lo general, tales cambios están asociados con el nivel de calentamiento y el posterior enfriamiento de los componentes. En los procesos de soldadura por fusión, se aplica mucho calor y los materiales se funden, por lo que dichos procesos pueden alterar varias propiedades hasta un nivel extremo. Contrariamente a esto, dichos cambios son escasos y en su mayoría dentro de un límite aceptable cuando la unión se realiza mediante procesos de soldadura de estado sólido.

Capacidad de unión de metales diferentes: Una de las mayores ventajas de la soldadura entre todos los procesos de unión es la unión segura y a prueba de fugas de materiales diferentes. Sin embargo, no todos los procesos de soldadura son adecuados para este propósito. Dado que la unión de metales disímiles es básicamente una soldadura heterogénea, solo unos pocos procesos de soldadura por fusión pueden cumplir con este requisito. Sin embargo, requiere un cuidado extremo y parámetros de proceso óptimos para obtener una unión sólida. La soldadura de estado sólido no es adecuada en absoluto para unir metales diferentes.

Nivel de distorsión en estructuras soldadas: Debido a la expansión y contracción desiguales durante el calentamiento y el enfriamiento en la soldadura, las estructuras ensambladas se distorsionan en un plano diferente, lo que genera defectos de soldadura. Tal distorsión en las estructuras unidas provoca imprecisión dimensional y piezas rechazadas. La tendencia a la distorsión en las estructuras soldadas aumenta con el aumento de la entrada de calor. Por lo tanto, si no se emplea la fijación adecuada o no se adopta una técnica de minimización de distorsión adecuada (como soldadura salteada, ajuste previo de las piezas en dirección opuesta, etc.), las piezas soldadas por fusión muestran una distorsión más alta que la otra, ya que la entrada de calor es mayor en caso anterior.

Ejemplos de los procesos: Todos los procesos de soldadura por arco (MMAW, GMAW, TIG, SAW, FCAW, ESW, etc.), procesos de soldadura por gas (OAW, OHW, AAW, PGW, etc.), procesos de soldadura por resistencia (RSW, RSEW, PW, PEW, FW , etc.) y los procesos de soldadura por haz de energía intensa (PAW, LBM y EBW) son ejemplos de soldadura por fusión. La soldadura por difusión (DFW), la soldadura por presión (PW), la soldadura por rodillos (ROW), la soldadura en frío (CW), la soldadura por fricción (FRW), la soldadura por forja (FOW), etc. son ejemplos de soldadura de estado sólido.

En este artículo se presenta una comparación científica entre la soldadura por fusión y la soldadura de estado sólido. El autor también sugiere que revise las siguientes referencias para una mejor comprensión del tema.

- Diferencia entre soldadura por fusión y soldadura de estado sólido por difference.minaprem.com.

- Defectos de Soldadura por M. Preto (1 er edición, Aracne).

- Química física de la soldadura por fusión por G. F. Deyev y D. G. Deyev (1 st edición, DGD Press).

Tecnología Industrial

- Diferencia entre carburo sólido y acero de tungsteno

- Diferencia entre transmisión por cadena y transmisión por engranajes

- Diferencia entre transmisión por correa y transmisión por cadena

- Diferencia entre el proceso de torneado y el proceso de fresado

- Diferencia entre la soldadura de metal con gas inerte y metal con gas activo

- Diferencia entre los procesos de soldadura GMAW y GTAW

- Diferencia entre soldadura MIG y soldadura TIG

- Diferencia entre soldadura de derecha y de revés

- ¿Cuál es la diferencia entre la fabricación de metal y la soldadura de metal?

- ¿Cuál es la diferencia entre la fabricación de metal y la soldadura?

- La diferencia entre templado y recocido