Industria 4.0 ganando impulso en Asia-Pacífico

Los sistemas de fabricación ciberconectados, también conocidos como Industria 4.0, mejoran la eficiencia y optimizan las operaciones, pero también tienen el potencial de cambiar la forma en que los fabricantes y las empresas industriales gestionan sus negocios. Especialmente en Europa y América del Norte, los fabricantes están bastante familiarizados con los desafíos y beneficios del IoT industrial; Ahora, me gustaría echar un vistazo más de cerca al estado actual del IoT industrial en la región de Asia y el Pacífico. Como responsable de Bosch.IO en Asia-Pacífico, mi equipo y yo hemos hablado con muchos fabricantes en varios países de la región. Hemos implementado y acompañado emocionantes proyectos de Industria 4.0 en varias fábricas de clientes. Pero, ¿a qué problemas se enfrentan los fabricantes asiáticos y cómo se pueden superar? ¿Podemos siquiera mirar a Asia de manera integral o existen grandes diferencias entre países maduros y emergentes en términos de adopción de la Industria 4.0? ¿Y cómo piensan realmente los fabricantes sobre la Industria 4.0 en países como China e India?

Desde nuestro punto de vista, especialmente los dos primeros aspectos son cada vez más importantes en la región de Asia y el Pacífico. De hecho, Frost &Sullivan pronostica que el mercado de IoT industrial de Asia y el Pacífico tiene el potencial de crecer en un factor de casi cinco entre 2015 y 2020.

Mirando más de cerca las industrias que impulsarán la adopción de IoT en la región de Asia y el Pacífico para 2020, las soluciones industriales de IoT se encuentran entre las tres principales industrias. De todos los países de Asia y el Pacífico, se espera que China encabece el gasto industrial en IoT y represente el 49% del gasto para 2020, cifras impresionantes, sin duda. Sin embargo, Japón, Corea del Sur, India y otros lugares también verán una adopción significativa de tales soluciones a lo largo del tiempo. Esto parece claro a partir de las numerosas discusiones que ya estamos teniendo con los fabricantes de estos países en la actualidad. Después de todo, la región de Asia y el Pacífico es el centro de fabricación del mundo y luchará arduamente para mantener esa posición frente a los crecientes costos de los insumos, incluida la mano de obra y la energía.

Preparación para la industria 4.0 en Asia y el Pacífico

La región de Asia-Pacífico es muy diversa con características localizadas, que van desde países de fabricación tecnológicamente avanzados y de alto costo, hasta países de bajo costo y baja productividad. Teniendo en cuenta los siguientes factores clave, países como China, Japón, Corea del Sur, Taiwán y Singapur pueden clasificarse como países fabricantes maduros, mientras que India, Tailandia, Vietnam, Malasia e Indonesia todavía se consideran países fabricantes en desarrollo. Cada país difiere en términos de su nivel de preparación para adoptar Industria 4.0.

Cuatro factores clave para definir la preparación para la Industria 4.0:

- Disponibilidad de conectividad de calidad

- Madurez de la infraestructura de seguridad y TI

- Mano de obra capacitada con experiencia en Industria 4.0

- Nivel de ímpetu para perseguir la tecnología de la Industria 4.0 (ya sea a través de iniciativas gubernamentales o de la industria)

¿Cuáles son las diferencias en la percepción de la Industria 4.0 en los países maduros y emergentes de la región de Asia y el Pacífico?

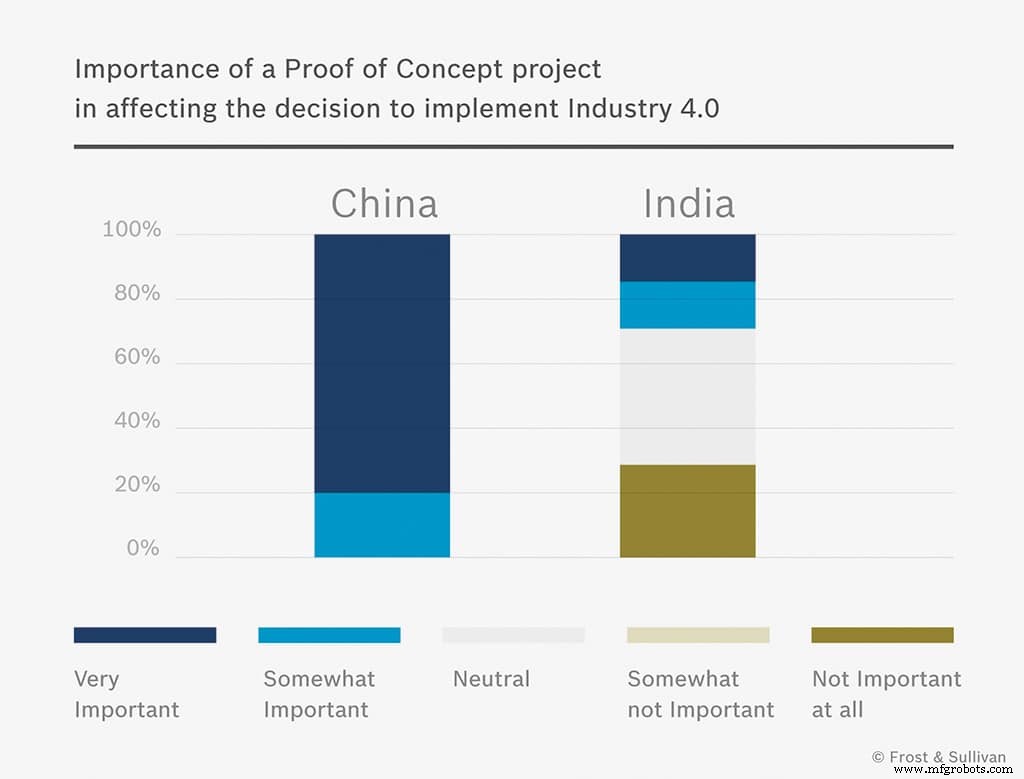

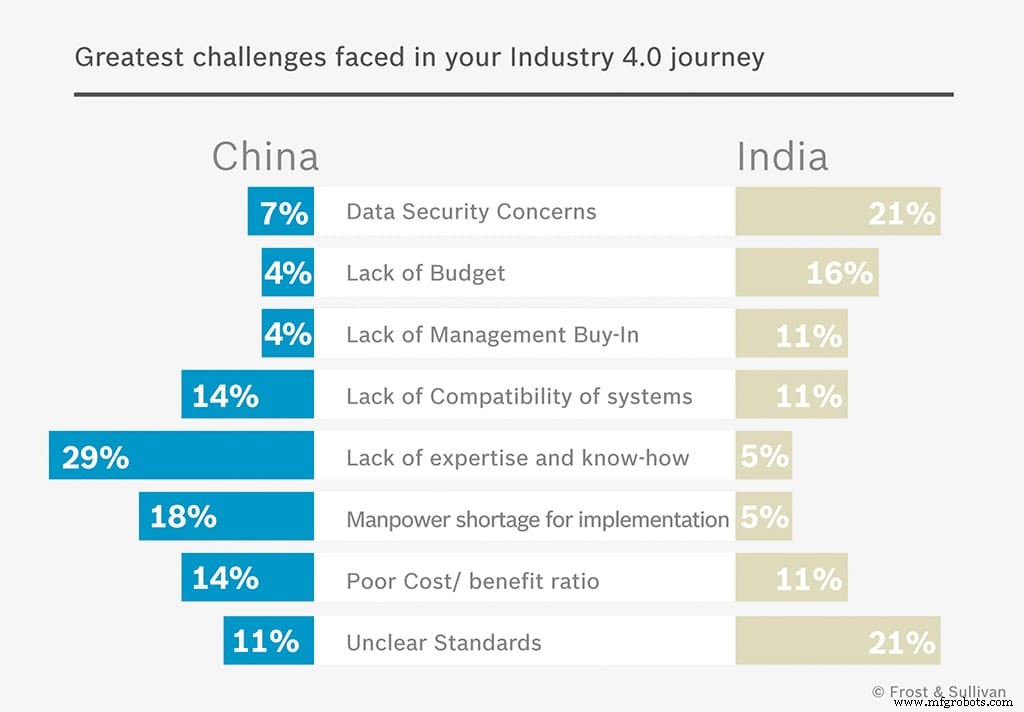

Frost &Sullivan examinó los hallazgos de los segmentos de fabricación maduros y emergentes al observar a China e India, países clave cuyas opiniones son representativas de cada segmento. Ambos países proporcionaron puntos de vista diferentes con respecto a los proyectos de prueba de concepto (POC), los problemas que esperan resolver y los desafíos que enfrentan debido a las diferentes etapas de madurez y preparación. Cuando se les preguntó qué tan importante es un proyecto POC para afectar su decisión de implementar la Industria 4.0, el 100% de los encuestados de China indicó que es algo o muy importante. Esto contrasta con solo el 29% de los encuestados de India. Los hallazgos muestran que los fabricantes de países maduros como China están más avanzados en su estado de preparación para realizar proyectos de prueba en sus instalaciones y se dan cuenta de los beneficios potenciales de la tecnología. Todos están de acuerdo en que un proyecto POC es un paso importante en el viaje tecnológico de su planta. También apunta a la intensa competencia entre los fabricantes en China.

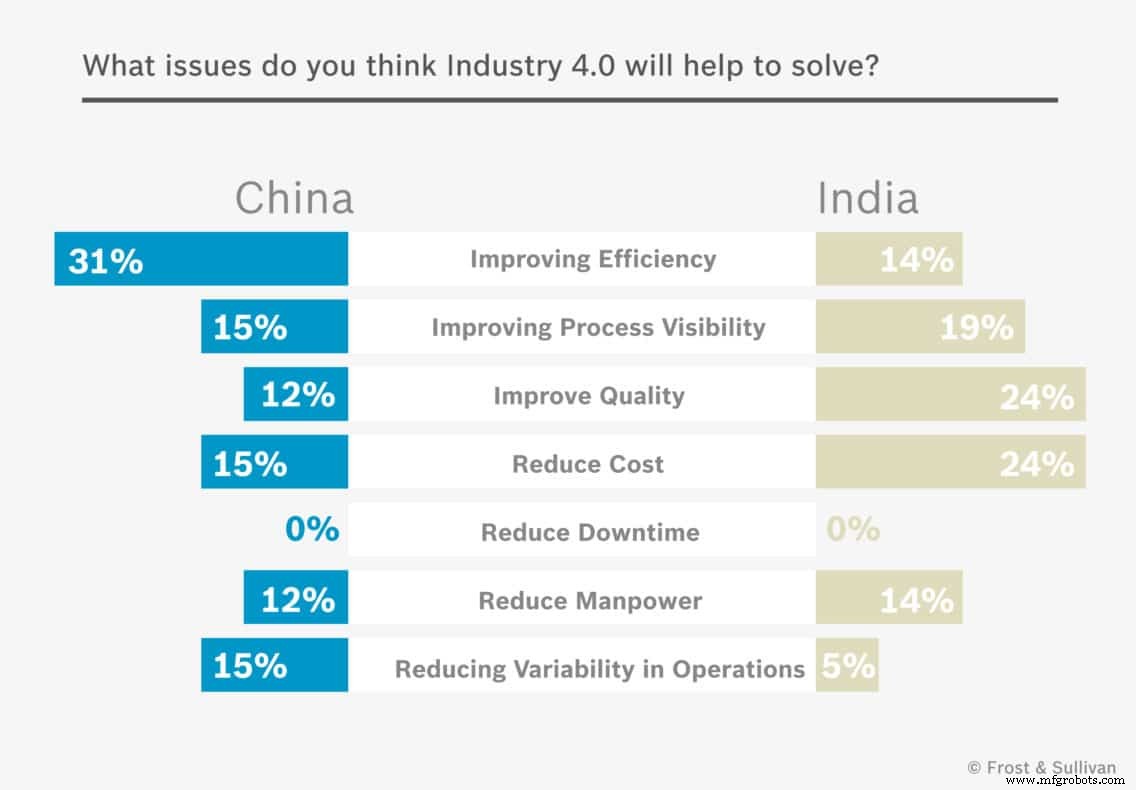

Pero, ¿qué problemas creen los fabricantes chinos e indios que la Industria 4.0 puede resolver? Las principales prioridades de los fabricantes chinos incluyen mejorar la eficiencia, reducir la variabilidad, reducir los costos y mejorar la visibilidad del proceso. En India, mejorar la calidad, reducir los costos y mejorar la visibilidad del proceso son las tres principales prioridades. La marcada disparidad refleja los diferentes niveles de madurez.

Las respuestas de los fabricantes chinos reflejan las preocupaciones laborales como un desafío clave. La falta de personal calificado, la alta deserción de empleados y la falta de estándares compatibles siguen siendo barreras clave. Los hallazgos muestran una respuesta consistente con respecto a los problemas laborales entre todos los fabricantes, revelando la grave situación que enfrentan los países fabricantes maduros. En India, las principales respuestas son estándares poco claros, seguridad de datos y compatibilidad. A partir de esto, podemos suponer que los problemas laborales en los países maduros indican la urgencia de aplicar la tecnología de la Industria 4.0 para permitir que los fabricantes hagan más con los mismos recursos, mientras que en la India no existe un impulsor tan claro.

¿Cómo alcanzar los objetivos comerciales y operativos con Industria 4.0?

A medida que la digitalización continúa llegando a la fabricación, la tecnología de la Industria 4.0 podría ayudar a lograr lo siguiente:

Facilitar una mayor transparencia para una mejor toma de decisiones

La mayoría de las líneas de producción tienen sensores localizados para el control en el piso de la fábrica y la detección de anomalías para su rectificación. A través de equipos y líneas conectados, los sistemas de la Industria 4.0 hacen que la información de estado en tiempo real esté disponible a través del monitoreo de condición remoto. Al conectar estos sistemas y sensores localizados, el monitoreo remoto de la condición le brinda al jefe de operaciones una vista completa de las operaciones de la planta a través de las líneas y ubicaciones.

Habilite modelos comerciales que generen nuevas corrientes de valor

A medida que continuamos presenciando el surgimiento de nuevos productos y servicios a nuestro alrededor, IoT abre oportunidades para nuevos modelos comerciales como "Cosas como servicio" que impulsan el crecimiento de los ingresos.

Mejore la eficiencia

Un sistema de Industria 4.0 puede conectar datos de sensores y operaciones a través de múltiples máquinas y líneas. Esto permite a los gerentes recibir visibilidad y control en el piso de producción, y la capacidad de monitorear el desempeño e identificar ineficiencias.

Mejore la calidad y reduzca los defectos

Los sensores pueden probar cada unidad en cada etapa del ensamblaje. Esto reduce los defectos e identifica cualquier problema potencial en la fuente.

Evite el tiempo de inactividad con el mantenimiento predictivo

Al conectar los sistemas y sensores de la fábrica, los datos operativos generados a través de las operaciones diarias pueden consolidarse en un almacén de datos central y analizarse. Esto permite al operador pasar al mantenimiento predictivo. Predecir cuándo es probable que los componentes funcionen mal permite a los fabricantes identificar los problemas potenciales con anticipación y programar un servicio preventivo.

Reducir el riesgo de implementación con un proyecto de prueba de concepto

A medida que los márgenes se reducen debido a una mayor competencia en medio de un aumento de los costos, los altos directivos de la región de Asia y el Pacífico se centran en las mejoras operativas y tienden a gastar en tecnología que ofrece un retorno de la inversión claro y rápido. Sin embargo, los gerentes están naturalmente preocupados por implementar cualquier tecnología nueva en un entorno de producción y no invertirían en dicha tecnología sin un prototipo funcional.

Camino hacia un proyecto POC

Con sensores de bajo costo, una plataforma de IoT en la nube y herramientas de desarrollo rápido, se puede lanzar un proyecto POC para demostrar un retorno de la inversión tangible a la administración antes de implementarlo en los sistemas de producción. Estos pequeños pasos tomados para verificar la tecnología de Industria 4.0 en el entorno de la empresa deben tratarse como experiencias de aprendizaje. Dichos proyectos ayudan a informar a las empresas sobre el alcance y las limitaciones de la tecnología, y a pivotar y moverse en una dirección más factible antes de implementar completamente un proyecto. Lanzar un proyecto de POC de Industria 4.0 no significa interrumpir las operaciones o retirar equipos funcionales. Trabajar con la infraestructura existente maximiza la inversión de la empresa al tiempo que mejora la productividad. Un proyecto POC no realiza cambios en el flujo de trabajo de producción, sino que recopila datos para el análisis a fin de identificar áreas en las que se pueden lograr ganancias de eficiencia. Este enfoque minimiza cualquier posible interrupción en la línea de producción.

Tecnología Industrial

- Preguntas y respuestas con un arquitecto de soluciones de Industria 4.0

- Verificación de datos de la Industria 4.0:¿Dónde estamos hoy?

- La producción ajustada se encuentra con la Industria 4.0

- Ventajas de la industria 4.0 en las empresas

- Comparativa de la Industria 4.0 entre España y el resto de países

- Cómo prepararse para la Industria 4.0

- Ventajas y desventajas de Industria 4.0

- Sostenibilidad:el reto de la Industria 4.0

- Industria 5.0:la nueva revolución

- Automatización en la industria 4.0

- Sistemas SCADA e industria 4.0