Obtención de una imagen más clara con software de simulación avanzado

Los últimos sistemas de visualización permiten a los fabricantes diseñar y fabricar productos de forma más rápida y eficaz que nunca.

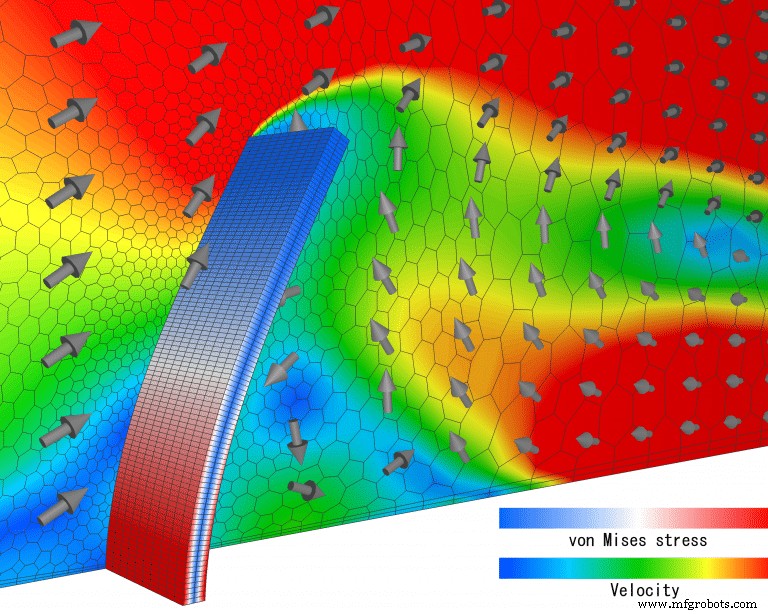

La simulación en la fabricación se está volviendo mucho más generalizada. Las visualizaciones avanzadas se utilizan en todas partes, desde el mecanizado en CNC de taller hasta la programación CAD/CAM fuera de línea de equipos NC. En el ámbito de la gestión del ciclo de vida del producto (PLM), los desarrolladores de productos dependen en gran medida de sofisticadas aplicaciones de ingeniería asistida por computadora (CAE) basadas en multifísica en múltiples etapas del proceso de diseño para determinar con precisión si sus creaciones soportarán una multitud de condiciones térmicas, de fluidos y tensiones de fatiga del material que se encuentran típicamente en entornos hostiles, como el automotriz y aeroespacial, para garantizar que los nuevos diseños de productos cumplan con los estrictos controles de calidad.

Las últimas iteraciones de los paquetes de software de visualización 3D brindan a los fabricantes formas de acelerar las pruebas de sus operaciones de ensamblaje y corte de fabricación, a menudo con una precisión cercana al 100 por ciento. Esa capacidad es esencial para mejorar tanto el mecanizado tradicional como las nuevas eficiencias del proceso de fabricación aditiva.

Resultados más precisos

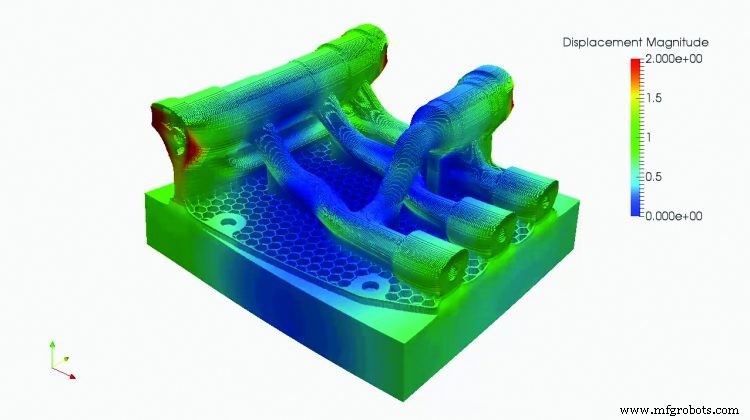

Una tendencia importante es el uso de simulaciones que ofrecen a los usuarios resultados mucho más precisos, utilizando herramientas sofisticadas para derivar las propiedades de los materiales, dijo Hendrik Schafstall, cofundador, socio gerente y director ejecutivo de Simufact Engineering GmbH, con sede en Hamburgo, Alemania, una unidad comercial de MSC Software, desarrollador de CAE con sede en Newport Beach, California. Los fabricantes ahora pueden obtener "una simulación de la cadena de procesos de todos los pasos relevantes del proceso y las interfaces relacionadas, principalmente para capturar el historial de fabricación para choques posteriores y vida útil de fatiga, y para predecir las propiedades locales en la pieza para el rendimiento de la pieza", dijo Schafstall. Para los OEM, las simulaciones tienen un acoplamiento totalmente automatizado con los sistemas PDM [gestión de datos de productos], añadió.

Otra tendencia es utilizar más información de la simulación del proceso de fabricación, que debe tenerse en cuenta durante la fase de diseño, señaló Schafstall. “Un gran impulsor es la fabricación aditiva y el ensamblaje de láminas”, dijo. También hay un mayor uso de la pieza "tal como se fabricó" para la simulación de estructuras para obtener resultados más precisos, agregó, y las simulaciones tienen ventanas de proceso más sólidas para detectar los principales parámetros de influencia que deben monitorearse y controlarse durante la producción.

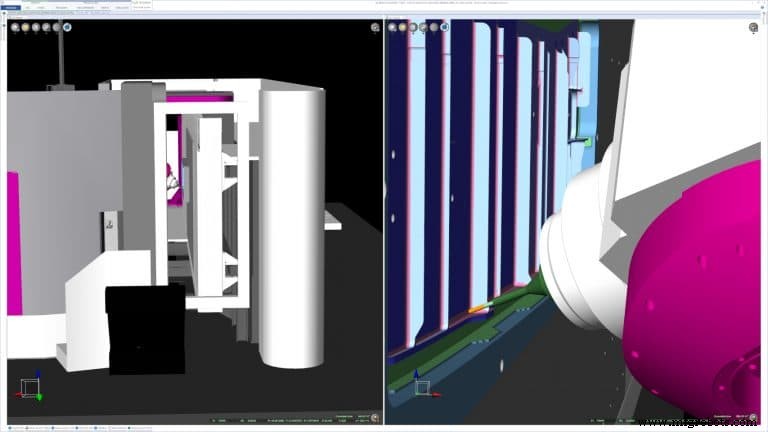

El mayor “realismo” práctico y la capacidad analítica más avanzada siguen siendo tendencias clave para todos los tipos de simulación, dijo Ben Mund, analista senior de CNC Software Inc., Tolland, Conn., desarrollador del software Mastercam CAD/CAM. Mund señaló que las simulaciones de hoy ofrecen a los usuarios “un modelo matemático más profundo de todas las partes móviles de una máquina, cómo interactúan con las herramientas y la pieza de trabajo, y la capacidad de identificar exactamente dónde y por qué podría ocurrir un movimiento no deseado. Estas áreas se están desarrollando en conjunto, brindando más confianza al programador y más productividad en el taller”.

La simulación precisa es más importante que nunca en la fabricación, añadió Mund. “Con el advenimiento de máquinas cada vez más complejas, existe la necesidad tanto de una alta precisión en la programación NC como de la confianza infalible de que una máquina ejecutará ese programa correctamente”, afirmó Mund. “También es útil para las tiendas tener diferentes tipos de simulación según lo que necesiten. La simulación solo de trayectoria permite una vista rápida y limpia del movimiento del cortador en la pieza, con análisis profundos disponibles en cualquier punto a lo largo de la trayectoria. La simulación a nivel de máquina amplía ese enfoque al agregar el entorno de la máquina, mostrando cualquier conflicto potencial de los elementos que se mueven dentro de la propia máquina.

“La simulación se está volviendo más crítica para cada taller; a medida que las máquinas y las herramientas se vuelven más avanzadas, aumenta el impulso por la productividad y la necesidad de retroalimentación conectada se vuelve más común”, continuó. “La simulación realista está en auge en todos los frentes. La simulación matemática profunda de las interacciones entre la máquina, las herramientas, el material y la pieza de trabajo final prevista impulsa la mayoría de las aplicaciones prácticas que necesita un taller. Este es el "núcleo" de la simulación en el que las empresas de software de fabricación invierten la mayor parte de su [presupuesto] de desarrollo y pruebas".

Este nuevo nivel de realismo matemático se mejora y se vuelve más atractivo con la adición de realismo "en pantalla". “Esto toma los modelos físicos y los hace parecer tan reales como sea posible para el usuario”, dijo Mund. "Aquí verá construcciones visuales de máquinas y todas sus partes móviles (ocasionalmente, incluidos los logotipos del fabricante), elección de colores y materiales visuales, y otras opciones de visualización que permiten a un programador ver fácilmente y tener confianza en los resultados de su programa".

Democratización de la simulación

La accesibilidad a las herramientas de simulación ha sido una barrera para muchas personas en la fabricación, ya que las simulaciones de alto nivel, especialmente en CAE, generalmente han sido manejadas por especialistas en simulación altamente capacitados. En los últimos años, sin embargo, se ha proporcionado un mayor acceso a estas visualizaciones en todas las organizaciones de fabricación. Este acceso lo proporcionan las conexiones a los sistemas de datos del host, ya sea a través de aplicaciones de cliente livianas o aprovechando el poder de la nube con computación de alto rendimiento (HPC) y brindando el poder del nivel de una supercomputadora para realizar análisis de visualización extremadamente grandes y complejos.

“Una de las tendencias clave en el software de simulación es continuar reduciendo las barreras de uso. Todos aceptan que la simulación puede proporcionar información valiosa y ahorrar tiempo y dinero, pero a menudo existen barreras para la adopción”, dijo Brian Frank, gerente senior de productos para diseño generativo y soluciones de simulación en Autodesk Inc., San Rafael, California.

“Algunos de ellos se manifiestan en el costo y la capacidad de acceso. Autodesk ha trabajado arduamente para que sea más fácil que nunca acceder a la tecnología de simulación de clase mundial a través de nuestras ofertas de suscripción, y continuamos incorporando más tecnología a las ofertas de diseño central como Fusion 360. También continuamos asegurándonos de que los usuarios no necesitan conocimientos de simulación especializados para obtener valor del acto de simular al automatizar y guiar a los usuarios a través de los flujos de trabajo que necesitan ejecutar”.

El movimiento hacia la digitalización de la fabricación subraya la necesidad esencial de llevar las herramientas de simulación a un público más amplio para hacer frente a la velocidad de las transformaciones de la fabricación digital/Industria 4.0 de hoy en día, según Ravi Shankar, director global de marketing de productos de Simcenter, Siemens PLM Software, con sede en en Plano, Texas. La simulación es fundamental para las empresas que están digitalizando su proceso de desarrollo de productos porque cuando el proceso de diseño y fabricación se simula correctamente en el mundo virtual, las empresas pueden comercializar sus diseños más rápido.

Ampliar el acceso a la simulación es un tema importante, coincidió Shankar. “Se ha logrado una cantidad significativa de progreso en los últimos años”, dijo, “pero aún queda mucho camino por recorrer. Podemos ver la democratización tanto como la capacidad para que más personas dentro de una organización realicen simulaciones y también para que más personas consuman simulaciones sin tener que ser expertos en simulación”.

Siemens está a la vanguardia de esta transformación, afirmó Shankar, debido a su fortaleza para atender las necesidades de los diseñadores. “Algunos ejemplos de esto incluyen la integración de tecnologías de simulación dentro del entorno NX de Siemens [que incluye capacidades CAD/CAM y CAE]; integración de capacidades de simulación en otras ofertas comerciales de CAD a través de nuestra solución Simcenter FloEFD [dinámica de fluidos computacional de Mentor Graphics]; y también de manera más amplia a través de nuestras inversiones en diseño generativo y visualización, incluidos métodos avanzados de realidad virtual para explorar los resultados de la simulación”.

El acceso en la nube a las soluciones CAE también agregó una accesibilidad muy necesaria para los usuarios de simulación no expertos en la fabricación. "Históricamente, el software de fabricación y el software de simulación CAE han sido productos de nicho desconectados utilizados por ingenieros de fabricación y expertos en simulación, respectivamente", señaló Subham Sett, vicepresidente de marketing e iniciativas estratégicas de Simulia en Dassault Systèmes, con sede en Waltham, Massachussets y Vélizy. -Villacoublay, Francia.

“Sin embargo, con las demandas actuales de calidad a la primera con costos de producción reducidos, las empresas buscan aprovechar los beneficios de simular los procesos de fabricación antes de implementarlos. Para hacer esto, se necesita un enfoque integrado para vincular la lista de materiales (BOM) del producto con el proceso de fabricación, incluida la simulación realista de ambos”.

Las ofertas de simulación 3DExperience de Dassault Systèmes en la nube definitivamente están ayudando a que la simulación sea más democratizada, señaló Sett, porque "solo requieren hardware local limitado y soporte de TI para acceder a grandes cantidades de potencia computacional y capacidades de simulación".

Mund de CNC Software agregó que “la simulación se ha democratizado hasta el punto en que es un componente esperado de cualquier oferta de software CAD/CAM. A medida que la simulación general se generalizó, el tipo y la profundidad de la simulación también se expandieron drásticamente. En las últimas dos décadas, la industria ha pasado del trazado básico de la trayectoria de la herramienta a la visualización de eliminación de material para completar la simulación del entorno de la máquina herramienta”. Las expectativas de los usuarios sobre lo que debería estar disponible como componente estándar de CAD/CAM se han movido con él, dijo Mund.

“Si bien las soluciones independientes excepcionales siguen existiendo y tienen un lugar vital en muchos talleres, la simulación se ha convertido en una parte tan arraigada del flujo de trabajo del taller que la mayoría de los proveedores de CAD/CAM la consideran casi tan importante como el movimiento de la herramienta en sí”, afirmó.

Invertir en simulación

Durante los últimos años, los jugadores de simulación más grandes (Autodesk, Dassault, Siemens y ahora Hexagon) han realizado inversiones sustanciales en el campo de la simulación, particularmente en aplicaciones multifísicas CAE. Siemens gastó $ 4.5 mil millones para adquirir el gigante de automatización de diseño electrónico (EDA) Mentor Graphics en 2016, y también compró LMS International y CD-adapco para construir su cartera de simulación. Más recientemente, el gigante de la metrología Hexagon AB, Estocolmo, Suecia, adquirió Spring Technologies, desarrollador del software de verificación y simulación de trayectorias de herramientas NCSIMUL, en 2018.

“Siemens ha sido muy activo en la adquisición e integración de soluciones en el espacio de simulación como parte de un enfoque más amplio en la entrega de una plataforma de innovación digital”, dijo Shankar de Siemens. “Con Simcenter, ofrecemos una de las carteras más amplias y profundas de la industria para simulación y prueba. Esto incluye capacidades de nuestras adquisiciones de LMS y CD-adapco, que nos ayudaron a expandirnos en áreas como simulación de sistemas, simulación 3D avanzada, pruebas y simulación de fluidos, todo lo cual combinamos con soluciones para la exploración de diseños y la gestión de datos de simulación”.

Con Mentor Graphics, Siemens ganó capacidades sofisticadas en el espacio eléctrico y electrónico, y también fortaleció sus ofertas para el ingeniero de diseño, específicamente a través de la simulación de flujo integrada en CAD, agregó, señalando que las soluciones de prueba de hardware de Mentor también son una gran adición a la cartera. Además, en enero, Siemens lanzó una actualización completa de su plataforma Simcenter 3D, agregando modelado más rápido y simulaciones más precisas.

“Las aplicaciones de cliente de alto valor en todas las industrias requieren cada vez más la capacidad de simulación para toda la física, en todas las escalas”, señaló Sett de Dassault. “Para complementar nuestra fortaleza existente en estructuras y simulación multicuerpo, Dassault Systèmes ganó recientemente una gran capacidad para la simulación acústica y de fluidos mediante la adquisición de las líneas de productos PowerFlow, XFlow y Wave6. Además, hemos adquirido la línea de productos de la suite CST Studio, que brinda una capacidad complementaria para la simulación electromagnética”.

Precisión mejorada, facilidad de uso

Con las expectativas de lograr verdaderos gemelos digitales en las operaciones de fabricación, los desarrolladores ofrecen mayor realismo y precisión. “Las simulaciones CAE para los fabricantes de hoy son extremadamente realistas y precisas, hasta el punto en que las distorsiones de fabricación previstas pueden usarse para compensar negativamente un diseño, de modo que la pieza tal como se fabricó esté dentro de las tolerancias requeridas de la pieza tal como se diseñó”, dijo Sett. “En lenguaje sencillo, podemos anticipar la distorsión de la forma de la pieza debido al proceso de fabricación y luego tener en cuenta esa distorsión para que la pieza terminada coincida con la geometría deseada.

“Los usuarios de simulación buscan precisión, velocidad, facilidad de uso e integración con el software de fabricación”, agregó. “Además, el ingeniero de fabricación requiere herramientas de simulación que sean fáciles e intuitivas de usar, sin una experiencia profunda en simulación”. El uso aditivo de la simulación también está creciendo rápidamente, ya que la capacidad de crear diseños que no son posibles en la fabricación tradicional conduce a una mayor necesidad de simular iteraciones de diseño. "Gran parte del trabajo de simulación de vanguardia en la fabricación está relacionado con la fabricación aditiva", dijo Sett.

En las instalaciones de fabricación avanzadas y conectadas de hoy en día, la simulación tiene mucho potencial para acelerar los diseños al mercado, reducir costos y minimizar o eliminar fallas de fabricación. La simulación puede dar lugar a "un gran potencial de ahorro de costos diferente, según la aplicación", señaló Schafstall de MSC Software, "así como un tiempo de comercialización más rápido, conocimientos más profundos, comprensión de procesos y transferencia de conocimiento interno". Otras ventajas incluyen posibles variaciones de fabricación adicionales, con una ventana de proceso más sólida donde se pueden probar más ideas, dijo.

La simulación ofrece a los usuarios información mucho más detallada antes de que comience la producción, agregó. “Una mejor comprensión del proceso de fabricación y sus problemas ayudará a [crear] un diseño optimizado y más fabricable”, afirmó Schafstall. "Esto también significa que la simulación de fabricación se moverá cada vez más en la fase de diseño [en adición]".

En febrero, MSC Software lanzó su nuevo motor CoSim desarrollado para proporcionar una interfaz de simulación conjunta para el acoplamiento directo de diferentes solucionadores/disciplinas dentro de un marco multifísico. La versión CoSim V1.6 permite a los ingenieros configurar modelos de cosimulación entre las aplicaciones de dinámica multicuerpo Adams (MBD), Marc (FEA) y scFLOW (CFD) de MSC, y cubre una amplia gama de aplicaciones a escala industrial. El motor CoSim ofrece exactitud, precisión y rendimiento mejorados para aplicaciones multifísicas complejas, según MSC.

El alto nivel de precisión realista nunca ha sido más alcanzable que con las ofertas actuales, según Frank de Autodesk. “Con el poder de cómputo disponible hoy, podemos capturar información sobre el proceso de fabricación como nunca antes, y también diseñar experimentos para comprender qué combinación de materiales, configuraciones de proceso y parámetros de diseño se pueden usar para lograr los mejores resultados. Ya sea que se trate de simulación NC para el funcionamiento de máquinas o simulación de procesos de algo como el rendimiento del molde de inyección o una impresión 3D de metal aditivo, los usuarios tienen la mayor información sobre lo que pueden esperar en el taller”, dijo Frank.

Señaló que Autodesk mantiene sus propios laboratorios de producción y pruebas, y evalúa constantemente la precisión y previsibilidad de su software.

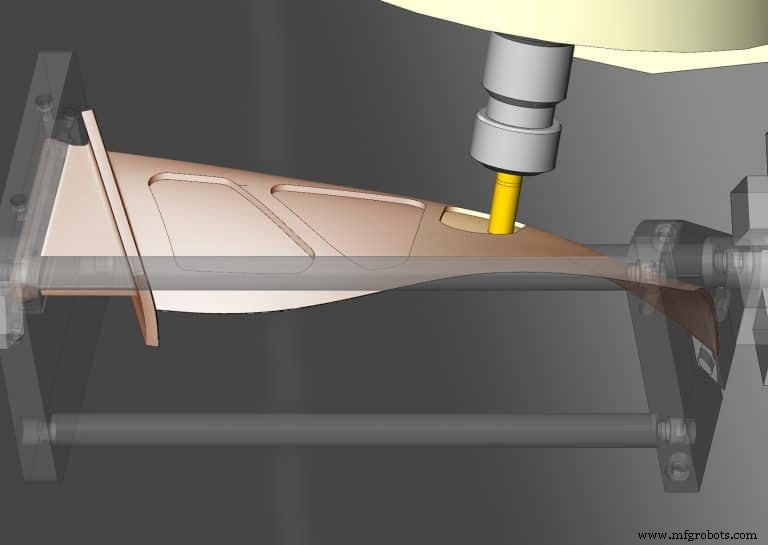

Simulación de corte NC

En la simulación NC, la simulación y verificación de los procesos de las herramientas de corte proporciona a los fabricantes una imagen clara del movimiento de corte de la trayectoria, incluidos todos los demás elementos móviles de la máquina herramienta además de la herramienta de corte real. Con el último software de simulación y verificación de NCSIMUL Hexagon Production Software, Boston, los usuarios obtienen un sistema completamente automatizado que hace gran parte del trabajo, con nuevas funciones de automatización de simulación que ahora se integran en la línea de software CAD/CAM Vero Software de Hexagon Manufacturing Intelligence. , que incluye EdgeCAM, WorkNC, AlphaCAM y otras marcas de Vero, así como 15 aplicaciones de terceros, incluidas Mastercam y Siemens NX CAM.

Una actualización de NCSIMUL 2020, cuyo lanzamiento estaba programado para abril, presenta una integración mucho mejor con los sistemas CAM a través de su interfaz de programación de aplicaciones (API), una interfaz gráfica de usuario actualizada y una lista completa de materiales en toda la producción, incluida la medición y el control, dijo NCSIMUL. Gerente General Silvère Proisy. Una capacidad de control automático ayuda a mejorar la conexión con las máquinas CNC, agregó, con la capacidad de leer todos los parámetros en el taller. “Conectamos a los programadores con el taller”, dijo, “para que no tengan que dejar sus computadoras. Esto es aún más crítico con las máquinas de cinco ejes que necesitan CAV (verificación asistida por computadora)”.

El último sistema NCSIMUL ofrece simulaciones más realistas, agregó. “Cortamos volumen a volumen; puedes ver las vieiras, ver el verdadero corte de la raya”, dijo Proisy. “Es realmente realista, con detalles muy finos. Realmente estamos automatizando el proceso, con plantillas que envían sus modificaciones a NCSIMUL, que ejecuta la simulación en una caja negra y muestra si su programa es seguro o no. Lo que es nuevo es el detalle de cuánta automatización podemos hacer, y también la nueva optimización no solo para el fresado, que agregamos el año pasado, sino también para las máquinas de torneado”.

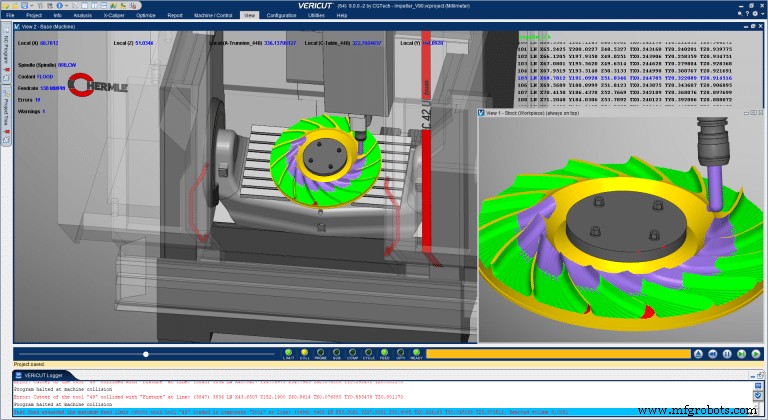

Simular y verificar el proceso de corte nunca ha sido tan crítico con la última generación de máquinas herramienta. “Las máquinas CNC más nuevas se están haciendo cada vez más complejas y se mueven más rápido que sus predecesoras”, señaló Gene Granata, gerente de productos de Vericut en el desarrollador de simulación/verificación NC CGTech, Irvine, California. “Las máquinas de hoy tienen más partes móviles, capacidades adicionales y muchas nuevas Se requieren códigos M y G para que las cosas funcionen correctamente. Incluso una acción aparentemente simple como un "cambio de herramienta" ocurre a un ritmo terriblemente rápido. Las fallas catastróficas pueden ocurrir de manera muy rápida e inesperada cuando las herramientas de corte y las máquinas CNC se llevan al límite”.

La optimización de los códigos NC y los procesos utilizados para crearlos es el objetivo de la mayoría de los talleres NC, dijo Granata. “La disminución de los márgenes de beneficio y el aumento de la competencia son las razones principales de esto; la optimización de cualquier manera posible y la estimación precisa de los costos son fundamentales para la supervivencia del negocio”, agregó. "El uso de software como Vericut con optimización Force garantiza que todos los programas NC se corten con cargas de viruta óptimas, mantengan las fuerzas de corte dinámicas dentro de límites seguros y permitan predicciones de tiempo de mecanizado más precisas".

La simulación precisa es clave para la productividad, dijo Granata. “La simulación de la ejecución del código NC en modelos de máquinas gemelas digitales mantiene a las máquinas CNC fabricando piezas en lugar de perder el valioso tiempo de la máquina en las pruebas. Mediante el uso de la simulación, elimina "virtualmente" los posibles bloqueos y errores de mecanizado que podrían causar problemas graves en el taller y, por lo tanto, evita costosos tiempos de inactividad y retrasos en la programación.

“La simulación puede hacer un mejor trabajo cuando se puede acceder a datos más precisos”, continuó. “Por ejemplo, los modelos de máquinas precisos son deseables para la detección precisa de posibles colisiones de máquinas. De manera similar, los modelos detallados de herramientas de corte ayudan a verificar que las características de la pieza se puedan alcanzar con confianza durante el mecanizado y se utilicen correctamente [p. con ángulos de rampa seguros]. Cuando las herramientas de corte se descargan de la nube con los parámetros de rendimiento de corte recomendados, los programadores también pueden estar seguros de que están utilizando los avances y velocidades adecuados para el mecanizado y la optimización”.

Según Granata, la simulación a nivel de NC en una máquina CNC gemela digital se considera la forma más completa de verificar que los programas NC funcionarán bien en la máquina CNC prevista y producirán la pieza mecanizada como se espera, sin colisiones ni excediendo los límites de recorrido del eje. , o creando percances debido a códigos NC incorrectos o faltantes. “La simulación a nivel de NC también es la mejor opción para la optimización de programas de NC, porque se pueden aplicar simultáneamente métodos de corte óptimos y las capacidades/límites de la máquina”, señaló.

La última versión 9 de Vericut utiliza capacidades gráficas OpenGL más avanzadas para proporcionar una calidad y un rendimiento de visualización gráfica superiores, según CGTech. Los gráficos mejorados mejoran la función y la consistencia entre las vistas, habilitando todas las funciones del software para tomar medidas, aplicar cortes de sección y comparar el modelo de diseño teórico con la parte cortada simulada.

Algunas características que vienen para los usuarios de Vericut incluyen una nueva capacidad de reinicio, dijo Granata. “Cuando se identifica un error en un programa NC, los usuarios pueden hacer correcciones y reiniciar la simulación uno o dos bloques antes de que ocurriera el error, y luego avanzar para verificar que el cambio es lo que quieren”. Los optimizadores de fuerza ofrecerán un mecanizado mejor optimizado y mejores interacciones con el gráfico de fuerza. También habrá una nueva oferta de productos Force Calibration para talleres que deseen probar sus propias condiciones de corte de herramienta a stock y utilizar los datos recopilados para impulsar el análisis y la optimización del programa Force NC de Vericut.

Sistema de control de automatización

- Introducción a la impresión 3D de cerámica

- ¡Familiarizándose con los tintes básicos!

- Introducción a TJBot

- Automatización empresarial con plataformas de bajo código

- Introducción a la IA en seguros:una guía introductoria

- El software industrial se integra con TI

- TwinThread:sea más competitivo con las operaciones predictivas

- Stratasys:Ser más sostenible con la impresión 3D

- Volkswagen actualiza sus fábricas con tecnología avanzada

- Conectividad en la nube, análisis avanzado impulsan el software ERP

- Cómo comenzar con My.Cat.com