Desbloqueo del Internet industrial de las cosas con el software PLM

Con las últimas herramientas de PLM, los fabricantes pueden obtener una ventaja en la implementación de soluciones de visualización y diseño colaborativo de vanguardia de la fabricación digital.

Las soluciones de fabricación digital con herramientas de gestión del ciclo de vida del producto (PLM) tienen un gran potencial para que los fabricantes finalmente desbloqueen por completo la promesa del Internet industrial de las cosas (IIoT). En los últimos años, las nuevas herramientas virtuales colaborativas en soluciones PLM que incorporan visualizaciones altamente realistas, incluida la realidad aumentada (AR), han ayudado a mover el listón hacia una mayor realización de la promesa de IIoT para la fabricación.

Con las últimas ofertas de PLM, los fabricantes pueden aprovechar las mejores herramientas de gestión de datos de productos (PDM) de CAD/CAM/CAE y PLM que implementan cada vez más técnicas de diseño nuevas como ingeniería generativa, visualizaciones AR y otras simulaciones estrechamente vinculadas en un ciclo de vida del producto. cadena que está más habilitada por el equipo de automatización avanzado basado en sensores altamente conectado de hoy. Más soluciones PLM locales y basadas en la nube ahora pueden crear un gemelo digital que ayuda a vincular con precisión el mundo virtual con los activos físicos de los fabricantes en la planta de producción.

Además, el nivel cada vez mayor de software y productos electrónicos en productos destinados a la fabricación conectada exige que los desarrolladores ideen nuevas formas de crear y administrar firmware y contenido electrónico.

Transformación Digital

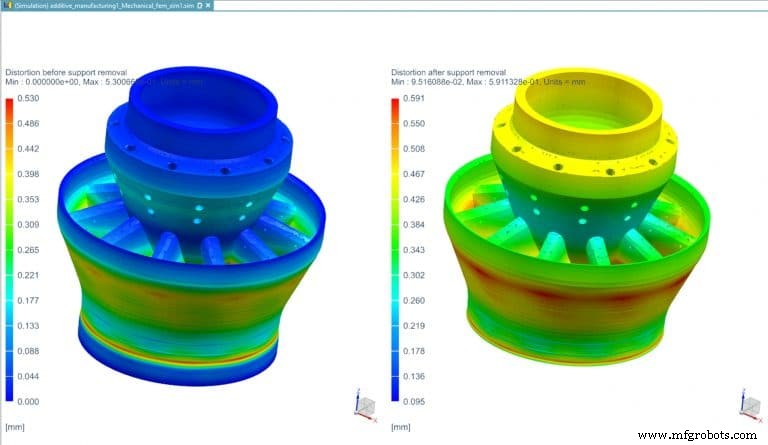

La simulación juega un papel clave en la transformación de la fabricación digital, y la mayoría de los principales desarrolladores de PLM se han movido para incorporar completamente herramientas de visualización avanzada en sus cajas de herramientas de PLM.

“Estamos comenzando a impulsar más hacia soluciones transformadoras que ayuden a brindar valor a nuestros clientes. Por supuesto, tenemos una gran inversión en herramientas y productos de simulación”, dijo Jim

Rusk, director técnico de Siemens PLM Software con sede en Plano, Texas, desarrollador de Teamcenter PLM y sus diversos programas CAD/CAM/CAE relacionados. productos “Estamos descubriendo que los clientes buscan declaraciones de valor sobre la ingeniería generativa, la integración de la electrónica en las soluciones y cómo incorporan datos de rendimiento del producto del Internet de las cosas [IoT], aprovechando realmente la nube y la colaboración para tener el flujo de información.”

Siemens ha realizado varias adquisiciones de simulación a gran escala en los últimos años, así como una compra de $ 4500 millones en noviembre de 2016 de Mentor Graphics, desarrollador de software de automatización de diseño electrónico (EDA).

“No podemos hacer esas cosas sin las herramientas básicas subyacentes que producimos”, dijo Rusk sobre las piezas CAD/CAM/CAE relacionadas de la empresa. “PLM tiene un papel central en esto, y la automatización del diseño electrónico es otra parte importante, con nuestra adquisición de Mentor. Hemos avanzado mucho en la forma en que incorporamos eso. Nuestros clientes están creando productos que no solo tienen una gran cantidad de contenido mecánico, sino también eléctrico y de software, por lo que realmente tenemos que brindar muchas más capacidades orientadas a la solución, como como ingeniería generativa, electrónica integrada y [vehículos] autónomos. Todos estos son elementos realmente críticos de las soluciones que estamos presentando”.

Lo que también está impulsando esta transformación digital es que los fabricantes analizan las operaciones con más frescura, con la voluntad de cambiar sus prácticas comerciales básicas. “Todas las empresas con las que estamos tratando, sin excepción, en manufactura pesada, alta tecnología y ciencias de la vida, tienen iniciativas de transformación digital en las que realmente están tratando de cambiar fundamentalmente la forma en que operan y repensar la forma en que entregan valor para sus clientes”, dijo Marc Lind, vicepresidente senior de Aras Corp., Andover, Massachusetts, desarrollador del software Aras Innovator PLM.

“Todo el mundo tiene un nivel de urgencia que está obligando a cambios profundos en el negocio y en las operaciones. Por lo tanto, no se trata solo de la tecnología involucrada, sino de la forma en que hace negocios”, señaló Lind. “En el contexto del telón de fondo de la tendencia comercial, eso significa, por definición, que los procesos digitales del mañana no existen hoy”, dijo Lind. "No existe un software listo para usar que pueda comprar para satisfacer procesos y requisitos que no existen y están surgiendo".

Según la empresa, esta transformación toma diferentes formas y estructuras, agregó Lind. “Estamos trabajando íntimamente con ellos para repensar los procesos hasta llegar a lo que ya saben, lo que están tratando de lograr [y cómo pueden desarrollar] una manera de llegar allí mucho más rápido que con un proyecto de cinco años. .”

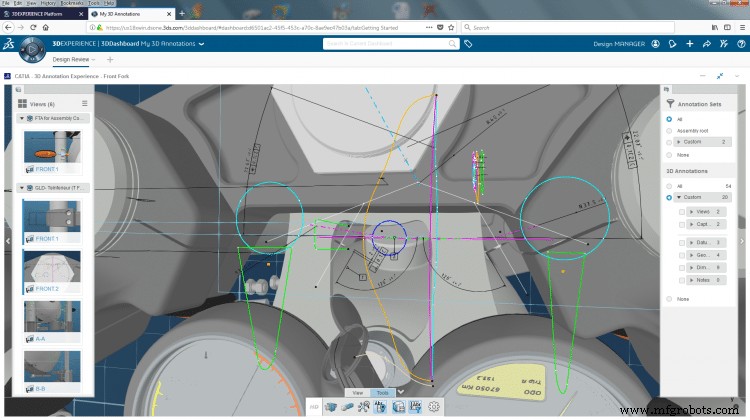

La tecnología digital, que permite experiencias virtuales, está impulsando un renacimiento de la industria que está sacudiendo a todos los sectores de la sociedad con nuevas formas, tanto reales como virtuales, de inventar, aprender, producir y comercializar, según Garth Coleman, vicepresidente de marketing de Enovia para Dassault. Systèmes, Waltham, Massachusetts, y Vélizy-Villacoublay, Francia.

“En fablabs de todo el mundo, cualquiera puede crear un objeto inteligente y conectado en solo unas pocas horas”, dijo. “Las empresas emergentes están revolucionando industrias enteras y los pilares tradicionales se están reinventando con nuevos modelos comerciales basados en servicios. Los OEM están diseñando conexiones digitales profundas con sus proveedores, transformando las cadenas de suministro en redes de valor. Lo que está sucediendo es mucho más grande de lo que pueden explicar conceptos como "transformación digital".

Los mundos virtuales, ecosistemas digitales completos que permiten a los usuarios ampliar y mejorar el mundo real, están permitiendo a los innovadores imaginar, mapear, modelar y diseñar simultáneamente entornos completamente nuevos por primera vez, según Coleman.

“Y las plataformas de experiencia digital son la infraestructura de estos mundos virtuales, reduciendo a cero la distancia entre lugares, personas, ideas y soluciones al tiempo que permiten nuevas formas de pensar, aprender, actuar e interactuar”, dijo. “IDC predice que para 2020, al menos el 55 por ciento de las organizaciones estarán determinadas digitalmente, transformando los mercados y reimaginando el futuro a través de nuevos modelos comerciales y productos y servicios habilitados digitalmente.

“Ofrecer experiencias profundas e individualizadas requiere una sinergia perfecta de tecnologías”, continuó. En esta sinergia, “lo real y lo virtual se fusionan en plataformas de experiencia virtual para extender la colaboración a ecosistemas completos de colaboradores, tanto dentro de una empresa como en redes virtuales de proveedores, socios, clientes y prospectos. ¡Este definitivamente no es el PLM de tu padre!”

Marcando el camino

Las herramientas de visualización, en particular el uso más amplio de las aplicaciones AR y CAE, están ayudando a los fabricantes a transformar los procesos de diseño e ingeniería de PLM para adaptarse a la nueva era de la Industria 4.0 y el IIoT. Asimismo, la ingeniería generativa ayuda a acelerar los diseños de los clientes y agrega capacidades de optimización a la mezcla para obtener mejores resultados generales.

En enero de 2019, Siemens lanzó la última actualización de su serie Simcenter 3D de aplicaciones de simulación para aplicaciones CAE, incluidas herramientas de dinámica de fluidos computacional (CFD) y análisis de elementos finitos (FEA). El año pasado, la empresa compró Comsa Computer und Software GmbH, un desarrollador de software para el diseño de sistemas eléctricos y la ingeniería de mazos de cables con sede en Múnich. El conjunto de herramientas de ingeniería y diseño de arneses automotrices LDorado de Comsa se unirá al portafolio de aplicaciones Mentor de Siemens.

“Estamos viendo un mayor interés en traer más ingeniería de concepto temprano y front-end, realmente ingeniería de sistemas”, dijo Rusk de Siemens, y señaló que los clientes buscan requisitos, parámetros y modelos de simulación de productos anteriores. En el mundo automotriz, particularmente en los vehículos autónomos, "hay una enorme cantidad de ingeniería de sistemas y electricidad que se involucra en esto", dijo Rusk. "Queremos permitir que nuestros clientes integren esos sistemas sin problemas".

Las simulaciones se extienden a las aplicaciones de fabricación aditiva, que son parte de Simcenter 3D, y ayudan a cerrar el ciclo de fabricación, alimentando información alrededor de los gemelos digitales y de regreso a la fábrica, agregó.

Hay un nuevo nivel de énfasis en la ingeniería de sistemas, dijo Lind de Aras, y particularmente en la ingeniería basada en modelos, ya que los fabricantes se enfrentan a diseños, componentes electrónicos y sensores habilitados para software. “Con la electrificación y la autonomía, la industria automotriz está en crisis, y la aviación también”, dijo Lind. "Es realmente transversal".

La nueva tecnología incluida en la última plataforma PLM de Aras es la capacidad de manejar la variación y las opciones, dijo Lind, lo que permite una personalización importante de las opciones en los productos automotrices, tanto mecánicas como en características habilitadas por software, como unidades de control electrónico (ECU) y otras funciones específicas del software. elementos. “El nivel de variación realmente se está disparando”, dijo. "Necesita saber qué software flashear en el chip [en el firmware], por lo que el nivel de software está [personalizado] en el nivel de VIN".

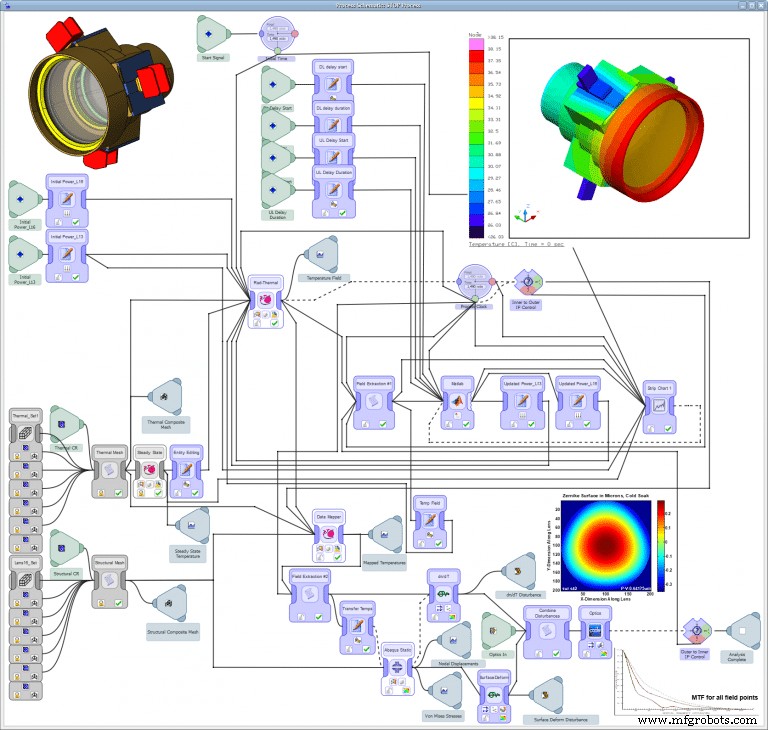

En el frente de la simulación, Aras también adquirió una funcionalidad adicional muy necesaria con la compra en septiembre de 2018 de Comet Solutions Inc., un desarrollador de herramientas de gestión de datos y procesos de simulación (SPDM) con sede en Albuquerque, Nuevo México, para conectar a los usuarios de simulación con la empresa. Ofrecidas ahora como parte de la suscripción PLM de Aras, las SimApps de la compañía son aplicaciones independientes del proveedor que se combinan con el enfoque abierto de Aras para conectar a los usuarios con una variedad de herramientas de simulación CAD, FEA, mallado, 0D/1D y otras aplicaciones para la configuración del producto del ciclo de vida. y diseño interdisciplinario.

“Con todas las cosas de las que estamos hablando (MBE y MBSE, gemelo digital, definición de fábrica), una vez que tiene una configuración digital o un modelo, lo que quiere hacer es simularlo en condiciones del mundo real”, dijo Lind. . “¿Quiere saber si esto va a funcionar, cuál es el tiempo medio anticipado antes de la falla [MTBF] y cómo anticipo fallas en la fábrica o con aviones en el campo? Quieres poder simular eso”.

La simulación de procesos con SimApps de Comet brinda a los clientes de Aras una nueva herramienta para administrar grandes volúmenes de datos de simulación, señaló Lind. “La idea de la simulación también es muy especializada”, dijo. “Al igual que en el diseño, estas capacidades de simulación reales son tipos de análisis específicos y aislados como FEA y CFD que muestran turbulencia o ESD [descarga electrostática]. Es muy especializado y es lo que quieren nuestros clientes más grandes porque estas simulaciones aparecen por todas partes y no ha habido una buena forma de administrar los datos que se generan a partir de ellas”.

Los procesos de los fabricantes suelen implicar grandes series de simulaciones incrementales, dijo. “No es una sola carrera. Cambie un parámetro, increméntelo y vuelva a ejecutar la simulación. Haces eso una y otra vez y terminas con una gran cantidad de entrada de datos”, dijo Lind sobre los procesos que podrían involucrar de cinco a siete entornos de resolución diferentes. Adoptar un enfoque abierto también es una ventaja, dijo.

“Los principales proveedores de simulaciones tienden a organizarse en torno a sus propios conjuntos de herramientas. No hay nadie que diga 'tomemos un enfoque abierto'. Estamos haciendo que sea un campo de juego nivelado. Manejaremos todo el mercado, de manera consistente, y usted podrá procesar disciplinas cruzadas aguas abajo. Se acerca la simulación de gemelos digitales. No mucha gente lo está haciendo ahora”.

Dassault también hizo un movimiento reciente en simulación con una asociación anunciada en enero de 2019 para integrar la suite de simulación de vehículos autónomos de Cognata Ltd., un desarrollador con sede en Rehovot, Israel, en la plataforma PLM 3DExperience de Dassault Systèmes. Dassault dijo que la asociación ofrecerá una solución única para que los fabricantes de vehículos autónomos definan, prueben y experimenten la conducción autónoma a lo largo del ciclo de desarrollo dentro de la plataforma 3DExperience. Esto promete acelerar la adición de procesos de desarrollo de vehículos autónomos totalmente integrados para vehículos autónomos más precisos y seguros en la carretera.

“La asociación con Dassault Systèmes acelerará el desarrollo de vehículos autónomos al hacer de la simulación un componente integral y continuo del proceso de ingeniería”, dijo Danny Atsmon, CEO y fundador de Cognata, en un comunicado. “Cuanto antes se utilice la simulación, más fácil será para los ingenieros modificar cada componente del vehículo autónomo y probarlo a través de un entorno virtual, para ver cómo funciona una vez incorporado en el vehículo y confrontado con casos extremos inesperados”.

Many companies are utilizing computer simulation to test novel concepts in virtual environments, working faster and ensuring optimized results before launching products into the real world, added Dassault’s Coleman.

“Simulation speeds planning, cuts costs and aids decision-making with greater accuracy,” he said. “This allows researchers to test, verify and quickly optimize a design for manufacturability to reduce materials; for safety in manufacturing to protect workers; for long-term maintenance to extend the product’s useful life; and for environmental impact, including factors such as minimizing the total amount of material consumed, finding alternatives to hazardous materials and designing to simplify recycling.”

AR-Enabled Visualizations

Another key technology in simulations is a wider deployment of AR-enabled PLM applications like the Vuforia lineup from CAD/CAM/CAE/PLM developer PTC, Needham, Mass. “PLM is continuing to evolve to bring about manufacturers’ digital transformations,” said Francois Lamy, vice president of PLM solutions management for PTC. “In fact, without a solid PLM system in place to ‘put your digital house in order,’ it can be difficult to integrate smart, connected capabilities or get better insight and analytics.”

To improve the way product designs are shared, PTC developed ThingWorx and Vuforia applications into its software after acquiring the technologies a few years ago.

“We are constantly making improvements to our PLM portfolio to make PTC the PLM vendor that will kickstart our customers’ digital transformations,” Lamy said. “We are leveraging Vuforia, PTC’s augmented reality technology, to publish multi-CAD data. With AR, the need for building expensive prototypes is virtually eliminated. And the risk of sharing valuable company IP with external stakeholders, such as the supply chain, disappears when you are sharing an AR experience of a product design rather than the actual CAD data itself.”

PTC’s ThingWorx Navigate out-of-the-box role- and task-based applications make it easier for “lightweight” users who don’t typically interact with PLM to get the product data that they need, Lamy added. “Customers are focused on building a consistent and modern digital backbone of processes, data, and systems, incorporating state-of-the-art technologies [smart connected products, smart connected machines, artificial intelligence, augmented reality] for cross-discipline collaboration through engineering, manufacturing, operations, service, and supply chain apps,” Lamy said.

Last summer, PTC and simulation developer Ansys Inc., Canonsburg, Pa., announced the companies were partnering to bring Ansys’ real-time simulation to customers through PTC’s Creo CAD software. “This new solution, Creo Simulation Live, gives engineers fast, easy-to-use simulation that is fully integrated into the CAD modeling environment,” Lamy said. “It eliminates the back and forth between design and simulation. When changes are made to models, engineers get real-time feedback on their design decisions, enabling them to iterate more quickly and design with greater confidence.”

Access Anywhere, Anytime

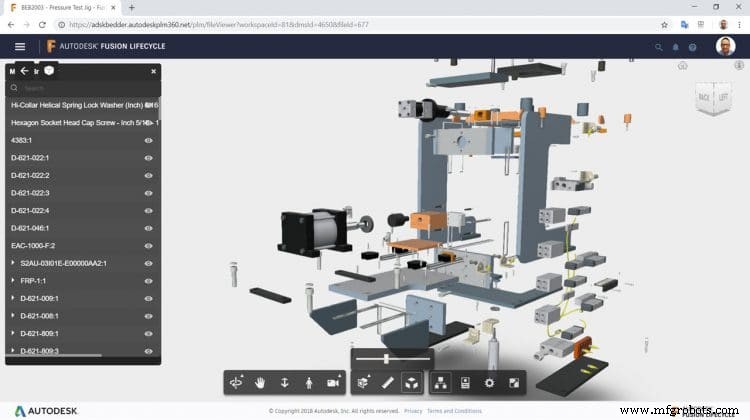

Increased accessibility to manufacturing data via the cloud has fast become the norm rather than the exception, driven by the inherent cost advantages of cloud-based PLM systems over those available solely as on-premise versions. Autodesk’s cloud offering is Fusion Lifecycle PLM, which offers users a highly collaborative environment for sharing manufacturing data.

“One of the underlying trends we see in manufacturing is the convergence of design and make, even for customers that do not manufacture [products] themselves,” said Charlie Candy, senior manager, global GTM [Go to Market] business strategy for design at Autodesk Inc., San Rafael, Calif. “Line of sight to the manufacturing process is helping customers increase innovation by experimenting more, taking greater risks in design by rapidly iterating between digital and physical. At the same time, they’re able to maintain better cost control and scope by simulating product performance and the manufacturing process. Autodesk has invested more than $1 billion in manufacturing technologies to connect design to make and help our customers stay ahead.”

The impact of this trend on PLM is that businesses need to connect with more people, across more disciplines, earlier in the process, Candy said. “To compete and differentiate, manufacturers are looking to evolve the ways they work, as well as the supporting tools and processes. This requires a digital strategy.”

He noted Autodesk’s PLM approach focuses on five pillars that form the foundation of a customer’s digital strategy:mass customization; collaboration; customer experience; flexible manufacturing; and connected services. “Of these five pillars, collaboration is consistently ranked by customers as the highest priority,” Candy said. “Involving the right people at the right stage to drive critical decisions is what defines the success of a project or product.”

Sistema de control de automatización

- La verdadera oportunidad es la oportunidad industrial

- Supervisión del Internet de las cosas

- Cinco formas de mejorar la cadena de suministro con Internet de las cosas

- Cuatro grandes desafíos para la Internet industrial de las cosas

- El Internet de las cosas:¿Un campo minado de distribución de software en ciernes?

- Asegurar el Internet de las cosas industrial

- Nuestro (info) gráfico, breve historia del Internet industrial de las cosas

- ¿Cómo podemos facilitar la educación con Internet de las cosas?

- Redefiniendo la industria hotelera con Internet de las cosas

- Liberando el poder del Internet industrial de las cosas

- Integración del Internet industrial de las cosas