Aceleración del proceso de diseño de fabricación aditiva con nuevas herramientas CAD/CAM

Ingeniería de Fabricación: La última actualización de PowerMill 2019 de Autodesk agrega un nuevo módulo de complemento adicional. ¿Puede describir este sistema de fabricación aditiva de "alta velocidad" y cómo funciona?

Clinton Perry: PowerMill 2019 proporciona un conjunto de herramientas dedicado para programar procesos aditivos de alta velocidad, comúnmente conocidos como deposición de energía dirigida [DED]. El proceso DED utiliza una máquina herramienta CNC o un robot industrial que puede enfocar una fuente de energía, generalmente láser, arco o haz de electrones, en un punto del espacio. Al mismo tiempo, el material [ya sea en forma de polvo de metal o alambre] se introduce en el "punto caliente". La fuente de energía hace que el material se derrita, formando un charco de metal fundido. Al maniobrar este charco alrededor, es posible construir formas 3D, y hacerlo de una manera altamente controlada.

Quienes estén familiarizados con las impresoras 3D de lecho de polvo saben que pueden producir formas 3D increíblemente complejas. Sin embargo, la tecnología subyacente significa que están limitados en términos de tasas de deposición de material y el tamaño de la pieza que se puede producir. Estas limitaciones han afectado la adopción de esta forma de fabricación aditiva en ciertas industrias y aplicaciones.

En comparación, el proceso DED utiliza mayores niveles de potencia y tasas de flujo de material, lo que da como resultado tasas de deposición sustancialmente más altas, lo que permite que las piezas se construyan más rápido. Además, el entorno de trabajo más grande proporcionado por las máquinas y robots CNC significa que DED puede construir piezas significativamente más grandes. Estas dos características clave hacen que DED sea una solución rentable para producir componentes a gran escala que se ven comúnmente en industrias como la aeroespacial, la generación de energía, etc.

Impulsar un proceso DED requiere trayectorias de herramientas altamente especializadas que controlen exactamente cómo y dónde se deposita el material, al tiempo que evitan cualquier sobreconstrucción localizada. PowerMill 2019 ve la provisión de un conjunto de herramientas dedicado para crear, controlar y simular estrategias de deposición para ayudar a los fabricantes a explotar el potencial de DED.

YO: ¿Cuáles son algunas de las ventajas que ofrecen las máquinas CNC/AM de tipo híbrido sobre los CNC puros o los sistemas aditivos tradicionales?

Perry: La mayoría de los principales fabricantes de máquinas herramienta CNC han comenzado a ofrecer máquinas híbridas que pueden ofrecer tecnología tanto aditiva como sustractiva. Hay algunos beneficios obvios; una sola máquina herramienta híbrida ocupará menos espacio en el piso, ayudará a reducir el tiempo de configuración de la pieza y minimizará el riesgo de error humano. Sin embargo, los beneficios reales son mucho más fundamentales.

Con flujos de trabajo aditivos y sustractivos separados, una pieza generalmente se depositará por completo antes de transferirla a una máquina CNC para fresado de precisión. Si bien esto también se puede lograr con máquinas híbridas, una mayor flexibilidad significa que los dos procesos se pueden combinar de formas alternativas.

Por ejemplo, una pieza puede depositarse parcialmente antes de las características críticas del fresado CNC. A continuación, se alternan las fases de construcción y corte hasta que se termina la pieza. La combinación de tecnologías de esta manera permite que las máquinas híbridas produzcan piezas que no se pueden producir con máquinas separadas.

Un ejemplo notable de esto se mostró recientemente en las instalaciones de fabricación avanzada de Autodesk en el Reino Unido, donde se utilizó una máquina híbrida Hamuel Reichenbacher HSTM 150 HD para reparar un disco de compresor aeroespacial dañado. El proceso comenzó con el fresado CNC de las puntas dañadas de las cuchillas en el disco antes de usar un láser y una forma de polvo de DED para depositar titanio para reemplazar el material mecanizado. Finalmente, la máquina usó un sondeo de alta precisión para medir y fresar con CNC el exceso de material, dejando una mezcla casi perfecta entre el material antiguo y el nuevo.

YO: El nuevo sistema PowerMill Additive se dirige a sistemas de mecanizado de tres y cinco ejes, además de robots. ¿En qué se diferencia cuando se usa con CNC o con robots?

Perry: En lo que respecta a la creación de trayectorias, no hay diferencias de ningún tipo. Las trayectorias de herramientas aditivas de PowerMill se pueden ejecutar en una máquina herramienta CNC o en un robot. Se suministra una gama de estrategias aditivas para las siguientes aplicaciones:

- Creación de trayectorias 2D para crear formas prismáticas completas.

- Producir estrategias de tres o cinco ejes para agregar características localizadas a piezas existentes [por ejemplo, agregar orejetas en el lateral de la carcasa de un motor de avión].

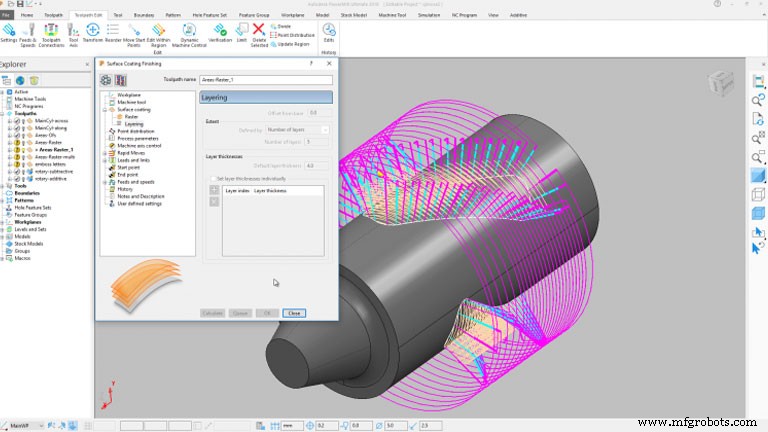

- Generar movimiento de tres o cinco ejes para agregar recubrimientos a las piezas, ya sea por completo o en regiones localizadas [por ejemplo, agregar un recubrimiento resistente al desgaste a una pieza que experimenta altos niveles de abrasión].

Las estrategias aditivas se crean en la misma interfaz que se usa para producir trayectorias sustractivas. Esto significa que se pueden optimizar con las herramientas de edición de trayectorias de herramientas de PowerMill. Además, PowerMill permite que los parámetros clave del proceso, como la potencia del láser, la tasa de flujo de polvo y el flujo de gas, se editen punto por punto.

Una vez que se han producido y optimizado las trayectorias, se pueden simular utilizando un gemelo virtual de la máquina herramienta/robot CNC, lo que permite identificar y evitar el movimiento problemático de la máquina, como inversiones de eje y/o sobrerrecorrido.

Finalmente, PowerMill permite que las trayectorias de herramientas se exporten a la simulación de Autodesk Netfabb para un análisis más profundo de todo el proceso de construcción, incluida la revisión térmica y relacionada con la tensión. Esto brinda a los fabricantes una mayor confianza en que el proceso de construcción producirá buenas piezas.

YO: ¿Qué clientes o qué industrias o aplicaciones están usando el sistema?

Perry: AM ofrece beneficios sustanciales a muchas industrias, incluidas la aeroespacial, petróleo y gas, moldes y matrices, generación de energía, deportes de motor y marina. El puerto de Róterdam es uno de los centros de envío más activos del mundo y un punto focal para grandes embarcaciones que requieren mantenimiento. Si un buque de carga comercial está varado en el muelle esperando una pieza de repuesto, puede costar literalmente millones de dólares en negocios perdidos. El enfoque tradicional sería construir almacenes en lugares clave de todo el mundo y llenarlos con repuestos, en caso de que se necesiten.

El equipo de RAMLAB [Laboratorio de fabricación aditiva de Rotterdam] reconoció el potencial de utilizar DED y la fabricación híbrida para producir piezas de repuesto bajo demanda, cuando y donde se necesiten.

Su primer proyecto consistió en la creación de una hélice de aleación de bronce que medía más de 1,5 m [5 pies] de diámetro y requería depositar más de 400 kg de material. La hélice terminada se sometió a pruebas exhaustivas antes de ser certificada por la autoridad gubernamental como apta para navegar, ¡la primera en el mundo para una hélice fabricada aditivamente! Al producir piezas de esta manera, RAMLAB puede reducir el tiempo que un buque de carga está fuera de servicio. Además de evitar demoras de millones de dólares, también elimina la necesidad de una red de almacenes completamente abastecidos.

YO: ¿Qué otras características nuevas encontrarán los maquinistas en PowerMill 2019 para el mecanizado tradicional?

Perry: El software incluye varias mejoras para la fabricación sustractiva. PowerMill ha ofrecido prevención de colisiones de cinco ejes durante muchos años, lo que significa que se pueden crear trayectorias que evitan colisiones o cuasi accidentes relacionados con el ensamblaje de la herramienta de corte. En versiones anteriores, el usuario podía elegir entre una gama de diferentes opciones de evitación. La elección realizada dependía de la forma de la pieza que se mecanizaba y de la estrategia que se utilizaba. PowerMill 2019 incluye una nueva opción de inclinación del eje de la herramienta "automática" que funciona en todos los tipos de trayectorias y en todas las formas de modelos. Esto simplifica a los programadores la creación de código NC seguro de cinco ejes y es especialmente adecuado para usuarios que pueden ser nuevos en el mecanizado de cinco ejes.

La estrategia de desbaste de alta eficiencia Vortex de PowerMill se ha mejorado para ofrecer una nueva opción "de stock". Basado en la funcionalidad de compensación adaptativa de Autodesk, esto crea trayectorias con compensaciones basadas en la forma del material que se está mecanizando y, por lo general, da como resultado tiempos de ciclo reducidos. En las pruebas, se mecanizó un inserto de núcleo P20 utilizando la nueva opción 'desde stock' y el tipo de trayectoria anterior 'desde modelo'. La opción "de stock" tuvo un tiempo de ciclo que fue un 33 % más rápido.

ViewMill es la herramienta de simulación de existencias de PowerMill. Muestra una representación realista del stock en cualquier punto del proceso de mecanizado. Con el lanzamiento de PowerMill 2019, ViewMill incluye un nuevo modo de sombreado de espesor que facilita a los programadores visualizar la distribución del stock sin mecanizar en sus piezas. Una serie de barras deslizantes dinámicas permite cambiar el color de la simulación para identificar instantáneamente las superficies que se han terminado, además de mostrar las regiones donde se debe eliminar el material restante o las áreas localizadas donde se pueden haber producido gubias. La mejora brinda a los programadores una mayor confianza en que las piezas se mecanizarán por completo cuando se retiren de la máquina herramienta.

PowerMill 2019 también incluye la capacidad de exportar datos de fabricación críticos a Autodesk Fusion Production, una herramienta basada en la nube que permite a los fabricantes programar el trabajo, realizar un seguimiento de los trabajos y monitorear la utilización de la máquina CNC. Fusion Production permite a las partes interesadas clave del proyecto acceder a información clave sobre el estado de una instalación de fabricación, lo que permite identificar cuellos de botella, revisar y mejorar los procesos y maximizar la eficiencia general del equipo. Al ser un sistema basado en la nube, Fusion Production permite acceder a los datos en cualquier momento, en cualquier lugar y en prácticamente cualquier dispositivo móvil o de escritorio.

Nuevos lanzamientos

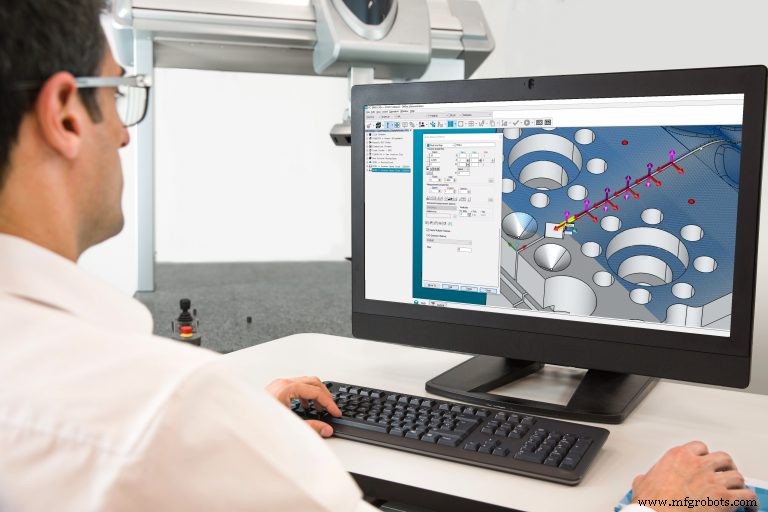

El desarrollador de metrología Hexagon Manufacturing Intelligence (North Kingstown, RI) lanzó su actualización PC-DMIS 2018 R1 del software de medición de la compañía, que incluye el primero de dos lanzamientos de PC-DMIS programados para 2018.

PC-DMIS 2018 R1 permite a los usuarios convertir AutoFeatures en puntos o usar los hits medidos para nuevas construcciones y dimensiones, disponibles para AutoFeatures de plano, círculo y cilindro, dijo la compañía. Al convertir cada golpe en un punto vectorial, la función de ruta optimizada se puede utilizar para mejorar el orden de la medición de puntos, reduciendo la cantidad de cambios de punta de sonda y el tiempo total de medición. La nueva compatibilidad con Q-DAS Traces permite un análisis más sencillo de los datos de PC-DMIS. El nuevo control QuickSet permite a los usuarios utilizar tanto QuickFeature como GD&T Selection y seguir teniendo la capacidad de modificar las estrategias de medición.

“Con PC-DMIS 2018 R1, cumplimos nuestro compromiso de agregar los elementos más solicitados del ‘Centro de ideas’ del usuario”, dijo Ken Woodbine, gerente de línea de productos de software de metrología en Hexagon Manufacturing Intelligence. “Estos incluyen la función de manipulación de puntos gráficos y la funcionalidad AutoFeature de ‘push-to-points’. También introducimos la integración con el software Q-DAS estándar de la industria para que se puedan identificar y rastrear los parámetros clave del proceso que afectan la calidad”.

La velocidad mejorada de la medición QuickFeature permite a los usuarios crear múltiples círculos y cilindros con un solo clic, optimizados para patrones de orificios para pernos o siempre que las superficies contengan múltiples características del mismo tamaño y forma, según la compañía. El sistema también presenta un flujo de trabajo mejorado Flush and Gap AutoFeature para la inspección de nubes de puntos.

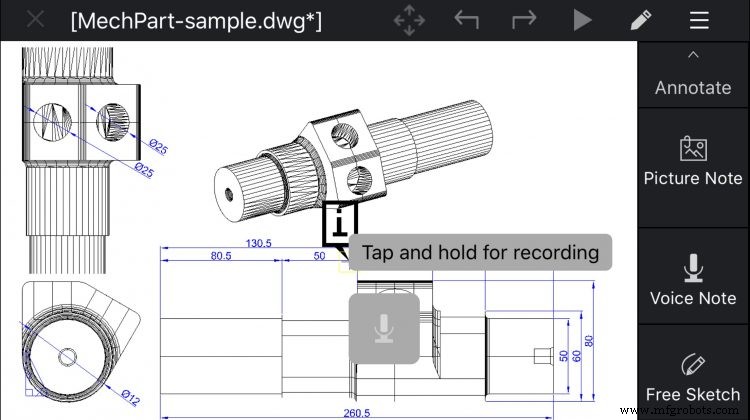

Ya está disponible una versión de iOS de CorelCAD Mobile de Corel Corp. (Ottawa, ON) para iPhone y iPad, que brinda a los diseñadores técnicos capacidades CAD para aumentar la productividad sobre la marcha. El nuevo CorelCAD Mobile para iOS ahora brinda a los usuarios opciones tanto para dispositivos Apple como para sistemas móviles Android, ofreciendo a los usuarios en el campo acceso a herramientas de anotación y diseño 2D para tabletas y teléfonos inteligentes.

CorelCAD Mobile es un CAD independiente diseñado para complementar la aplicación de escritorio CorelCAD 2018 para Windows y Mac. Los suscriptores de CorelCAD Mobile reciben un conjunto de herramientas de dibujo, edición y visualización en 3D en 2D, capacidades completas de anotación y más. Para los usuarios que buscan un conjunto de funciones más ligero, también está disponible una versión gratuita con capacidades simplificadas, que incluyen visualización 2D y 3D.DWG y anotación básica.

CorelCAD Mobile ofrece a los usuarios la capacidad de esbozar ideas sobre la marcha, compartir diseños entre el escritorio y el dispositivo móvil, hacer que las reuniones sean más eficientes, anotar dibujos en el sitio y realizar modificaciones en los dibujos según sea necesario. El software ya está disponible para iPhone y iPad en Apple App Store y para Android en Google Play Store. Las suscripciones tienen un precio de $ 99.99 o $ 9.99 por mes. También hay disponibles versiones gratuitas de modo simple.

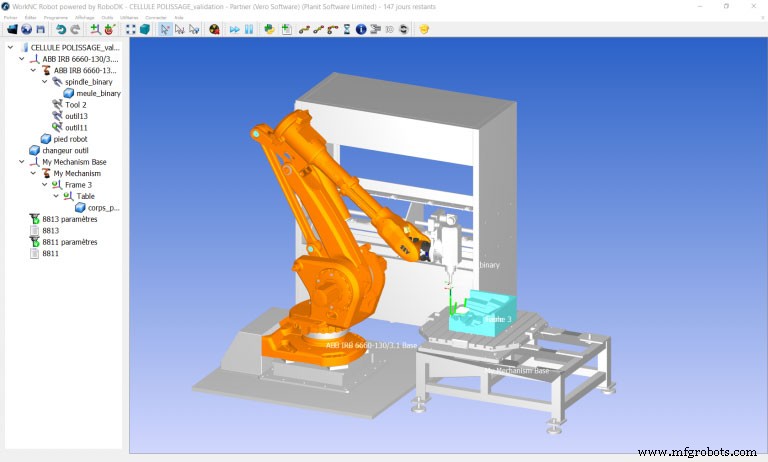

La última actualización del software WorkNC 2018 R1 CAM de Vero Software (Gloucester, Reino Unido y Tuscaloosa, AL) incluye no solo su nuevo sistema CAD de modelado directo WorkNC Designer "CAD for CAM", sino también un nuevo módulo de robot. A medida que los robots se vuelven más comunes en la planta de producción, existe una necesidad cada vez mayor de proporcionarles programación fuera de línea, según el gerente de marca de WorkNC, Miguel Johann.

“Las nuevas herramientas de resolución de singularidad y simulación en WorkNC 2018 R1 significan que los usuarios pueden aprovechar al máximo los enormes beneficios que los robots aportan al proceso de fabricación”, dijo Johann. "Por ejemplo, liberan las trayectorias de las limitaciones del fresado, ya que la herramienta al final del brazo del robot también puede ser una amoladora, un cabezal láser, una boquilla de soldadura o cualquier otra herramienta que se le ocurra a la creatividad de la ingeniería". /P>

Los robots también permiten fijar la herramienta y mover la pieza a su alrededor, en lugar del método tradicional de un componente fijo y una herramienta móvil, dijo Johann. “Pero los robots son tan buenos como el software que los programa, y este último desarrollo en WorkNC 2018 R1 garantiza que los fabricantes puedan estar a la vanguardia de la tecnología robótica”.

WorkNC también tiene nuevas funciones incorporadas en Waveform Roughing que mejoran la eficiencia y el rendimiento, incluida la compatibilidad con nuevas herramientas en estrategias de mecanizado trocoidal.

La actualización de software está editada por el editor sénior Patrick Waurzyniak.

Sistema de control de automatización

- Reconsideración del proceso de integración de software para operaciones de fabricación aditiva

- La pandemia está acelerando el cambio a la impresión 3D

- Supervisión de la fabricación aditiva con un micrófono óptico

- Hacer frente al desafío de la fabricación con datos e IA

- ¿Qué hay en el proceso de fabricación?

- Todo con aditivo

- Cómo aprovechar al máximo CAD en el proceso de fabricación aditiva

- Software de fabricación asistida por computadora (CAM):el proceso básico y las aplicaciones

- Tecnología CAD/CAM de vanguardia:un enfoque de fabricación favorable para materiales de ingeniería

- Simplificación del proceso

- Programe sus procesos de fabricación con software CAD/CAM