Resolviendo el rompecabezas de análisis de datos de planta

Las nuevas herramientas de recopilación y análisis de datos en el taller pueden aliviar la tensión de digitalizar las operaciones de la fábrica en la era de IoT

A medida que el movimiento hacia una industria manufacturera más conectada cobra impulso y los fabricantes comienzan a recopilar datos de la planta de producción, la necesidad de un análisis de datos rápido y eficiente se vuelve cada vez más crítica. Las herramientas de recopilación y análisis de datos son primordiales en la era de la fabricación digital/Industria 4.0, y los fabricantes se están preparando con nuevas soluciones para ayudarlos a recopilar, administrar y analizar los datos de la planta de manera más efectiva, aprovechando los indicadores clave de rendimiento (KPI) como efectividad general del equipo (OEE), tiempo de actividad de la máquina, utilización de la máquina/husillo y otras métricas.

Hay muchas opciones de recolección de datos de fabricación y monitoreo de máquinas disponibles, y la mayoría ofrece al menos algunos análisis de métricas de fabricación básicos en paquetes de monitoreo de planta o sistemas de software de ejecución de fabricación (MES). En algunos casos, las empresas de automatización se están asociando con proveedores de TI establecidos, como la reciente asociación anunciada por el proveedor de automatización ABB Inc. (Cary, NC y Zurich) y Hewlett Packard Enterprise Co. (HPE; Palo Alto, CA) que combinar la experiencia en automatización industrial y tecnología operativa (OT) de ABB con la experiencia de TI híbrida y la cartera de software de HPE.

Haciendo equipo de OT con TI

En la asociación ABB/HPE, anunciada en noviembre de 2017, la oferta digital Ability de ABB se combinará con las soluciones de TI híbridas de HPE. Las soluciones de Ability se ejecutarán en plataformas híbridas como HPE ProLiant para Microsoft Azure Stack, con implementaciones en las ubicaciones preferidas de los clientes en plantas industriales y centros de datos, o en la nube pública de Microsoft, según sea necesario para cumplir con los requisitos de rendimiento, seguridad o entre sitios. colaboración.

La asociación mueve los recursos informáticos más cerca de donde se necesitan, utilizando "computación de borde". ABB y HP integrarán la automatización del centro de datos de Ability, que controla y monitorea la infraestructura, con OneView, el software de automatización de infraestructura de TI de HPE. “Francamente, no podemos hacer esto solos; necesitamos un socio para este híbrido, y se necesita OT/IT”, dijo Ciaran Flanagan, vicepresidente de grupo y jefe de soluciones globales de centros de datos de ABB, con sede en Dublín. Al combinar TI y OT, en gran parte aislados en la actualidad, "creemos que hay una gran oportunidad y está madurando rápidamente", agregó.

Al ofrecer a los usuarios centros de datos perimetrales seguros para entornos industriales remotos, la asociación ABB/HPE también utiliza la infraestructura de rack de Rittal con los sistemas de distribución de energía industrial de ABB y la infraestructura y los servicios definidos por software de HPE. “La capa de protocolo es muy diferente en OT que en TI”, observó Volkhard Bregulla, vicepresidente de industrias de fabricación global de HPE. “El lado de TI está bastante adelantado”. La solución ABB-HPE estará disponible en la primera mitad de 2018.

Recopilación y análisis de datos de la tienda

En el taller, existen muchas opciones para monitorear y recopilar datos, la mayoría ofrece al menos análisis de máquinas básicos y algunos análisis sofisticados del taller.

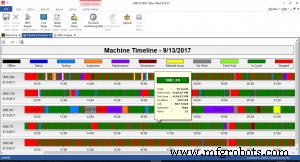

Al monitorear las máquinas, los gerentes de las tiendas primero necesitan saber cuándo se están ejecutando máquinas en particular, o si están inactivas o fuera de línea. Es vital saber cuándo la máquina está bajo el control del programa, según David McPhail, presidente y director ejecutivo de Memex Inc. (Burlington, ON). "Somos agnósticos cuando se trata de cómo te conectas", dijo.

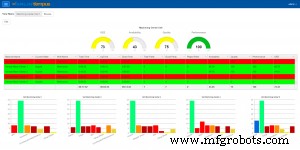

Con la plataforma Tempus MERLIN (Manufacturing Execution Real-Time Lean Information Network) de Memex, los fabricantes discretos y de procesos pueden conectar sus máquinas en entornos locales o en la nube. MERLIN Tempus es un software MES que cuenta con paneles y puede conectarse mediante FANUC FOCAS, MTConnect, OPC y otros protocolos para vincular máquinas herramienta a través de Internet.

Para equipos heredados no inteligentes, Memex desarrolló una interfaz MTConnect. “Hay 16 señales de entrada digital de la máquina”, dijo McPhail. “Hay tres flujos de datos:del equipo; del capital humano, algo sobre lo que un humano tiene control [y] que una máquina no puede decirnos; y de soluciones externas como ERP”.

Los usuarios pueden ejecutar Tempus MES, que es una cartera de Gestión de operaciones de fabricación (MOM), en el taller para verificar el estado de la máquina, dijo McPhail. “Por lo general, nuestra gente ejecutará nuestro software en una tableta y caminará por el taller. Digamos que un operador tiene problemas con una parte; recibirá un mensaje, "Apoyar al cliente interno". Eso convierte al operador de un modo reactivo a uno activo.

“No hay programación personalizada”, continuó McPhail, y el sistema incluye herramientas analíticas. “La pieza de recopilación de datos es fundamental. El caso de negocio que hemos elegido es OEE, pero podría insertar TPM [Total Predictive Maintenance] y muchos otros. Esencialmente, calcula el impacto financiero de un desempeño deficiente”.

Memex está desarrollando un módulo FOEE (OEE financiero) para su lanzamiento a fines de este año que calculará para las tiendas los costos de funcionamiento del equipo en configuraciones menos que óptimas. El módulo mostrará a los gerentes de las tiendas "ahora mismo está funcionando a un rendimiento inferior al máximo, por un delta de esta cantidad, y cada hora que ejecuta [a ese nivel] le cuesta tanto", dijo McPhail.

Monitoreo obligatorio, pero evite la parálisis del análisis

Una gran pregunta para las tiendas que configuran el monitoreo/análisis de datos es cuántos datos se deben recopilar. Si bien la industria exagera la necesidad de un análisis de "Big Data", para el taller promedio, menos puede ser más.

“Trabajamos con nuestros clientes para comprender la ecuación. El cómo es una entidad conocida. El por qué, el caso de negocios que lo sustenta”, es en lo que trabaja Memex, dijo McPhail.

Si bien algunas empresas trabajan en problemas masivos de Big Data que involucran entornos de simulación, como los datos CAE, en la mayoría de las tiendas ese no es el caso. “Big Data, lo llamamos escape digital”, agregó McPhail. “Si toma una máquina Mazak, si se suscribe a todas las etiquetas, esa [cantidad de datos] lo abrumará. ¿Realmente necesitas saber cada punto de datos?”

Otro desarrollador, Predator Software (Portland, Oregón), apunta su suite Predator de aplicaciones de monitoreo de taller a todo, desde talleres de dos personas hasta grandes organizaciones de fabricación, según Mike Rogers, director de automatización y relaciones OEM de Predator Software. "Predator MDC [recopilación de datos de máquinas] es nuestro producto principal para el monitoreo, y con más de 20 protocolos diferentes, de Mori, OPC y OPC/UA, podemos monitorear cualquier cosa en el taller", dijo Rogers.

Hoy en día, las tiendas aceptan más la recopilación y el análisis de datos. “Se va a convertir en el tema más candente”, dijo Rogers. “Todo el mundo lo quiere y no todo el mundo lo tiene. … Las grandes corporaciones quieren Big Data. El pequeño [necesita] aprender a caminar antes de correr. De lo contrario, te sentirás abrumado”.

Una clave es convencer a los clientes de que se concentren en cosas simples, señaló, como "¿la máquina ciclará? ¿Está sentado? ¿Está funcionando? … Puede ser un proceso abrumador”, dijo Rogers. “Uno de los problemas con los que me encuentro es encontrar al campeón en la organización que lo seguirá”.

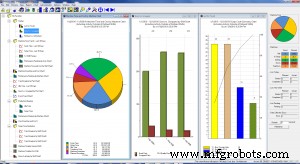

La solución MDC de Predator cuenta con una interfaz intuitiva, lo que facilita que los usuarios comiencen, dijo Rogers. “MDC tiene un motor de gráficos e informes [incorporado]. Si ejecuta las permutaciones, tenemos entre 20 000 y 30 000 informes”. MDC es uno de los ocho productos principales de Predator destinados a la recopilación y supervisión, control y comunicación de datos en el taller. Todos los productos funcionan con una base de datos, y cuando los clientes compran MDC, también obtienen el módulo de comunicaciones DNC. El software de Predator es compatible con la base de datos Access de Microsoft, utilizada por muchas tiendas más pequeñas, dijo Rogers, y también es compatible con las bases de datos Microsoft SQL Express, SQL Server y Oracle. El software Predator puede funcionar en las instalaciones o en la nube.

Siga el OEE

Los talleres, tanto pequeños como grandes, deben prestar mucha atención a la métrica OEE, que puede permitir a los operadores y gerentes de máquinas optimizar la eficiencia. Es fundamental visualizar el proceso, lo que facilita que el personal del taller vea, comprenda y reaccione rápidamente a las condiciones cambiantes.

"Ofrecemos tanto la recopilación de datos como el análisis de datos, y podemos proporcionarlo a la carta o como una solución completa", dijo Jeff Price, vicepresidente ejecutivo y gerente general de 5ME LLC (Cincinnati). Con la suite Freedom de 5ME, los usuarios obtienen software más hardware disponible para vincular y controlar una variedad de máquinas.

“Nuestro equipo tiene una larga historia con dispositivos de tipo OT y tenemos interfaces o adaptadores para casi cualquier activo en la planta, a menudo en el controlador CNC”, agregó Price. “Cuando tenemos controladores heredados, también tenemos un dispositivo de hardware” para conectarnos a la red. Junto con el software Freedom eLog, 5ME ofrece visualización de datos con pizarras inteligentes personalizables que se muestran en televisores de pantalla plana, dijo Price.

“Con la tecnología de tablero inteligente, tenemos dashlets o asistentes, una colección de datos con gráficos circulares y gráficos de barras, que puede guardar en tableros inteligentes”, dijo. Las pizarras inteligentes utilizan sistemas integrados Raspberry Pi para ayudar a aumentar la velocidad de procesamiento donde más se necesitan los datos. “Usamos Raspberry Pi con tableros inteligentes para llevar la visualización al taller”, dijo Price. "Durante años en las plantas automotrices tuvimos tableros Andon, pero son bastante rígidos".

Los servidores Freedom, ubicados en la nube o en las instalaciones, son donde ocurre el procesamiento de datos. Con la conectividad que se ofrece, los clientes pueden aprovechar las ganancias que la industria ya ha logrado, dijo Price, como la manufactura esbelta y Six Sigma. “Hacemos un cortocircuito en todo el proceso”, agregó. “La mayoría de nuestros clientes verán una mejora de productividad mínima del 20 % con OEE, que se compone de disponibilidad, rendimiento y calidad. La disponibilidad es si estás funcionando [a niveles óptimos], el rendimiento es si estás produciendo a los niveles que deberías estar y la calidad es puramente una situación de tipo de rendimiento”.

Solo con la métrica OEE, los talleres pueden lograr grandes ganancias en el rendimiento, dijo. “La disponibilidad es donde están las grandes ganancias. Las mejoras iniciales son del 10 al 20 % en 30 días”. La suite Freedom es una instalación de software a través de la web. “Es una huella de TI liviana, aprovechando el poder del procesamiento en los controladores. Podemos fabricar 100 máquinas en cuatro semanas”.

Price agregó que las tiendas deben reducir los datos a lo que es más importante. “Depende de las herramientas de análisis; lo llamamos goteo:rico en datos, pobre en información”, dijo. "Si sus sistemas presentan las métricas correctas, se pueden obtener muchas mejoras".

Dar ese primer paso de datos

No todos los talleres, particularmente los más pequeños sin grandes presupuestos de OT/TI, se convencen fácilmente del valor del monitoreo de datos de fábrica. “La gente está tratando de entender su línea de base”, dijo Price. “Cosas como ¿con qué frecuencia funciona su equipo? Todavía hay una brecha:nuestro papel es cerrar esa brecha. Ellos no lo entienden. Los clientes de 5ME como Textron, Bell Helicopter, Caterpillar, Schlumberger y Cummins están interesados en Big Data, pero no todos tienen un caso de uso para ello, dijo Price, aunque ve uno de esos usos en el mantenimiento predictivo.

“La recopilación y el análisis de datos son esenciales para cualquier fabricante moderno, desde pequeños talleres hasta empresas corporativas”, dijo Jody Romanowski, director ejecutivo de Cimco Americas Inc. (Streamwood, IL). “Los datos precisos en tiempo real ayudan a identificar áreas que se pueden mejorar, ya sean equipos, procesos o personal. Esos datos son necesarios para alcanzar mejoras significativas”. La oferta de taller de Cimco, MDC-Max, es una solución de recopilación de datos que proporciona un control de producción estructurado y automatizado. El MDC-Max escalable puede beneficiar tanto a las tiendas pequeñas como a los grandes fabricantes, dijo Romanowski.

“A medida que los clientes consideran el análisis de datos en tiempo real, a menudo se sienten un poco abrumados por una amplia gama de puntos de datos. Nuestro enfoque es mantener el proyecto simple inicialmente, analizando de tres a cinco puntos de datos para asegurar el éxito temprano”, dijo. “Los fabricantes pueden entonces comenzar a analizar gradualmente más puntos de datos. En un contexto OEE, todos los fabricantes luchan con un análisis completo y consistente del parámetro de calidad.

“No recomendamos un enfoque de Big Data para recopilar datos de máquinas”, continuó Romanowski. “Aconsejamos mantenerlo simple y cosechar los frutos al alcance de la mano inicialmente, y luego aprovechar las experiencias y los desafíos superados. Cuando las empresas que operan plantas de producción en todo el mundo se esfuerzan por obtener una visión global coherente, incluso en todas las unidades de negocio, la complejidad del proyecto aumentará drásticamente, aunque no necesariamente desde una perspectiva de Big Data. En cambio, la complejidad normalmente crece a partir del manejo de máquinas/sistemas heredados y diferentes procedimientos y/o culturas. Eso pone más énfasis en mantener las primeras fases tan operativas y simples como sea posible, mientras se mantiene el enfoque en objetivos tácticos como la integración de ERP en etapas posteriores del proyecto”.

Para los talleres que recopilan los datos pero no los analizan adecuadamente, las nuevas herramientas de análisis pueden ofrecer una ventaja. “A menudo, su software actual es demasiado limitado, rígido o complicado”, dijo Romanowski. “MDC-Max es lo suficientemente flexible para escalar y satisfacer las necesidades futuras de nuestros clientes. Los datos deben ser fácilmente accesibles en cualquier dispositivo y deben agregarse de manera significativa, como en informes y paneles en tiempo real”.

En un cliente de Cimco en las afueras de Tianjin, China, Romanowski dijo que el fabricante tenía una máquina clave que era un cuello de botella en la productividad que afectaba a otras máquinas. “Al poner en funcionamiento un sistema MDC-Max simple con una cantidad limitada de puntos de datos, el fabricante experimentó una tasa de utilización un 30 % más alta en esa máquina específica”, señaló, “lo que aumentó la productividad tanto al reducir ese cuello de botella específico como al aumentar productividad en todas las demás máquinas también. El tiempo estimado de recuperación de la inversión, en este caso, fue de menos de cuatro meses”.

Sistema de control de automatización

- El siguiente paso en la Industria 4.0:análisis basado en reglas de los datos de producción

- La Cuarta Revolución Industrial

- Mantener la conformidad de los datos en IoT

- ¡¿Qué hago con los datos ?!

- Mantenimiento en el mundo digital

- Democratizando el IoT

- Maximización del valor de los datos de IoT

- El valor de la medición analógica

- Tableau, los datos detrás de la información

- El futuro de los centros de datos

- Aprendizaje automático en el campo