Compresión del proceso de diseño y producción de fabricación de moldes

Con el último software CAD/CAM y CAE, los fabricantes de moldes pueden acelerar considerablemente el diseño y comprimir el ciclo de fabricación para moldes y troqueles de alta calidad

Los fabricantes de moldes están bajo una presión constante para acelerar el proceso de fabricación de moldes, mejorando sus procesos y la calidad del producto al mismo tiempo que aumentan la productividad. Para alcanzar sus objetivos, los fabricantes de moldes emplean el último software de fabricación de moldes, aprovechando las nuevas técnicas de CAD/CAM y CAE, con simulaciones muy mejoradas para el enfriamiento conformado y otras funciones clave en la fabricación de moldes y matrices.

Las aplicaciones utilizadas en los procesos de moldeo y matriz van desde el software CAD/CAM de la mayoría de los principales desarrolladores de software hasta el sofisticado software CAE que ofrece simulaciones y análisis detallados del ajuste y acabado, el rendimiento térmico y los factores diferenciadores clave de un producto. Entre estos paquetes de fabricación de moldes se encuentran paquetes integrados que permiten ejecutarse dentro del software CAD/CAM principal del diseñador, lo que facilita las transiciones del diseño a la simulación y el análisis del potencial de una pieza.

Hazlo rápido y preciso

Los principales requisitos de software de los fabricantes de moldes se han mantenido constantes durante los últimos años, centrándose principalmente en una mayor productividad, señaló Ben Mund, analista de mercado sénior de CNC Software Inc. (Tolland, CT), desarrollador del software Mastercam CAD/CAM. “Esa necesidad se extiende a lo largo de todo el proceso, impulsando las tendencias que vemos en el desarrollo de software CAD/CAM:más rápido en la máquina, más rápido fuera de la máquina y la calidad más alta posible.

“Otra tendencia creciente es la conectividad en la fabricación:asegurarse de que el software, las máquinas y los procesos de la planta se comuniquen entre sí”, dijo Mund. “Con CAM, verá eso con conexiones a bibliotecas de herramientas, inspección, monitoreo de taller y otros elementos. Todo es parte de asegurarnos de que las tiendas estén listas para el cambio a la fabricación digital”.

La clave para la búsqueda de la productividad es un sistema CAD/CAM eficiente, dijo Mund, uno que ofrezca a los usuarios una plétora de herramientas para hacer el trabajo rápida y fácilmente. “Comienza con CAD; Los talleres tienen una necesidad cada vez mayor de herramientas CAD especiales que les ayuden a convertir un concepto o modelo de pieza en un molde de producción”, afirmó Mund. “Esto significa herramientas de diseño para la preparación de modelos, la reparación de modelos sólidos, el relleno de huecos, la creación de accesorios y necesidades altamente específicas como electrodos, separación de modelos de núcleo/cavidad y creación de líneas de partición, todo lo que debería suceder antes de que una herramienta toque el metal”.

Una vez que el stock está en la máquina, los talleres continúan presionando agresivamente por tiempos de ciclo más rápidos, agregó. “Una de las áreas más importantes que observan los fabricantes de moldes es la forma más eficiente de eliminar el material a granel hasta obtener una forma casi neta. Los avances en las trayectorias de herramientas de desbaste "inteligentes" continúan reduciendo drásticamente el tiempo de mecanizado. Por supuesto, la precisión y la calidad del molde final es lo que más importa, y aquí los talleres están observando más de cerca no solo el nuevo movimiento de la trayectoria, sino también las nuevas herramientas, todas las cuales deben ser respaldadas por su software de programación”.

Las características como las herramientas de preparación "CAD for CAM" de CNC Software continúan siendo un foco, dijo Mund, y la compañía tendrá nuevas herramientas en su próximo lanzamiento de Mastercam para ayudar a los fabricantes de moldes a reparar modelos, parchar orificios y corregir errores en modelos CAD de manera rápida y limpia. se dan “Estos problemas pueden causar largas demoras y minimizarlos ayuda a garantizar que el molde llegue a la máquina lo más rápido posible”.

Además del motor Dynamic Motion de Mastercam, el software también tiene una nueva técnica de programación NC llamada Accelerated Finishing, agregó Mund. “Permite que los talleres utilicen herramientas con nuevas formas de la forma prevista. Trabajamos en estrecha colaboración con los fabricantes de herramientas en el desarrollo de estrategias de corte dirigidas a cortadores de forma ovalada, fresas de barril, cortadores cónicos, cortadores en forma de lente, etc.”, dijo. "Cuando se programan correctamente, estos cortadores pueden permitir que una herramienta de diámetro pequeño tenga un gran radio de corte efectivo, lo que puede reducir el tiempo de ciclo, aumentar el acabado de la superficie o ambos".

Encontrar soluciones más fáciles e inteligentes

La facilidad de uso del software ocupa el primer lugar entre los diseñadores y constructores de moldes, dijo Anthony Yang, presidente y cofundador de CoreTech System Co. Ltd. (Farmington Hills, MI, y Hsinchu, Taiwán), desarrollador de la suite Moldex3D CAE de fabricación de moldes. aplicaciones de simulación.

Características como el enfriamiento conformado hacen que el proceso de fabricación de moldeo por inyección de plástico sea más fácil y eficiente, pero los usuarios buscan un software que sea mucho más fácil de usar, señaló Yang. "La tendencia actual es hacia las simulaciones iniciales con DFM [Diseño para la fabricación]", agregó, "y otra tendencia principal es hacer que el software sea más inteligente".

El software actual permite a los usuarios configurar más fácilmente las condiciones de contorno y crear una malla, dijo. “Simulas cómo reacciona el moho y debes especificar de dónde viene el calor. No es fácil de diseñar”. Cuanto más fácil sea usar el software, mejor para los fabricantes de moldes, que buscan mejores interfaces de usuario que permitan procesos de diseño de moldes más rápidos y eficientes.

El software Moldex3D de CoreTech se utiliza principalmente en departamentos de ingeniería, pero también por diseñadores de piezas. El software Moldex3D está integrado con software como NX Mold de Siemens PLM y la empresa también trabaja con las ofertas de los principales desarrolladores, como Solidworks de Dassault Systèmes y el software Creo CAD/CAM de PTC.

En Faurecia Interior Systems India Pvt. Ltd. (Pune, India), el diseño de asientos e interiores de automóviles utilizó simulaciones Moldex3D para reducir la deformación de las piezas interiores moldeadas por inyección de plástico para mejorar la precisión dimensional. La empresa usó el software en la fascia de una consola central del tablero con resultados que incluyeron:evitar líneas de soldadura en áreas visibles; reducir la deflexión de la pieza para mantener la separación y el nivel dentro de la tolerancia para el montaje de la pieza; una reducción del 68% en el costo de ajuste de herramientas; y reducir una tasa de desecho tradicionalmente alta a un número insignificante. Esto fue posible en parte gracias a las simulaciones de predicción de deformación de Moldex3D.

La complejidad impulsa los procesos

A medida que aumentan las herramientas para productos complejos, los talleres de moldes y matrices, junto con otros fabricantes, se están volcando hacia procesos de fabricación avanzados. “La automatización y la integración son habilitadores para que nuestros clientes realicen mejoras en las herramientas, con la optimización del flujo de trabajo de diseño de herramientas y herramientas de validación para hacer que los productos sean más precisos”, señaló Himanshu Iyer, gerente de marketing de productos NX, Siemens PLM Software (Plano, TX). Lo más importante para los fabricantes, dijo, es “asegurarse de que los errores, si los hay, se capturen lo antes posible en el ciclo de diseño. Todos sabemos lo costoso que es lidiar con ellos más adelante en el proceso, y tenemos que hacer que el proceso sea más eficiente”.

La mala comunicación entre los OEM y los proveedores a menudo causa problemas en el desarrollo del producto. “Uno de los problemas es involucrar a los clientes en las primeras etapas de la fase de diseño”, señaló Daks Azhagappan, gerente de producto de NX Mold Wizard. “Tienes que mirar todos los problemas de fabricación. Les cuesta tiempo y dinero a menos que trabajen muy de cerca. Muchos de nuestros clientes, la mayoría de los talleres de herramientas, preguntan cómo trabajo con los OEM desde el principio”.

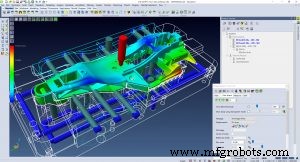

Con las herramientas CAE en NX, impulsadas por el motor Moldex3D, los usuarios pueden mejorar las mallas para obtener mejores diseños generales. “Una cosa en el pasado era pasar por pruebas”, dijo Azhagappan. “Un problema al que se enfrentan es la deformación. Una cosa es volver al diseño y cambiar la refrigeración. Entonces pueden decir "¿cómo puedo compensar la deformación?" El transformador de malla agregado a NX 10 permite a los usuarios optimizar las mallas y llevar esa información a su entorno CAD.

Las últimas herramientas permiten a los usuarios realizar transformaciones de malla en dos etapas, en la etapa de diseño y en el software CAE, señaló. Con el análisis de flujo de molde Moldex3D, "tenemos muchas [esas] capacidades integradas en NX", agregó Azhagappan.

Las técnicas de mecanizado más rápidas en NX CAM también desempeñan un papel fundamental en el aumento de la productividad de la fabricación de moldes y en el logro de tiempos de mecanizado más rápidos con tecnología de alta velocidad, señaló Sashko Kurciski, gerente de marketing de productos, soluciones de fabricación y NX CAM de Siemens. “Estamos reduciendo los tiempos de mecanizado en un 60 % en algunos casos”, dijo. "Puede [también] prolongar la vida útil de la herramienta cuatro veces".

Con la última NX 12 CAM, Siemens ha agregado una estrategia de desbaste de alta velocidad desarrollada internamente que utiliza tecnología de componentes. “Es una tecnología nueva para nosotros que es similar a Volumill pero en algunos casos es mejor”, dijo Kurciski. "No es un complemento".

La tecnología aditiva es otro factor importante. “Tendrá varios impactos en la industria de herramientas, en nuestra opinión. Una de esas áreas es el enfriamiento conformado”, dijo Iyer. "Con las técnicas aditivas, vemos que los clientes ya piensan en las cosas de manera diferente".

Con las máquinas híbridas sustractivas/aditivas en el mercado, la ventaja es poder automatizar procesos en cualquier lado de la máquina y entre esos lados, dijo Kurciski. Un taller puede construir un molde con el lado aditivo con canales de enfriamiento internos y luego "usar la misma máquina para lograr las superficies de alta calidad que necesitan para los moldes".

Mecanizado acelerado, agregando AM

Mecanizar más rápido es clave para los fabricantes de moldes, y los desarrolladores de CAD/CAM ofrecen múltiples formas de lograrlo. “No es una gran revelación que los fabricantes de moldes estén bajo tanta presión hoy como nunca”, señaló Clinton Perry, gerente de marketing de productos para PowerMill en Autodesk Inc. (San Rafael, CA). “Se enfrentan al desafío diario de cumplir con las expectativas del cliente:reducir los tiempos de entrega, mantener o mejorar la calidad de las piezas y minimizar los costos, todo para ofrecer un [alto] nivel de servicio al cliente. Al mismo tiempo, los fabricantes de moldes deben estar atentos a los tipos de tecnología emergente que podrían brindarles una ventaja competitiva”.

Para satisfacer estas demandas, los fabricantes de moldes necesitan un software que convierta rápidamente los diseños de los clientes en herramientas de alta calidad. “La velocidad es, sin duda, el desafío número uno aquí. El software CAD/CAM/CAE necesita optimizar todo el flujo de trabajo de diseño, simulación y fabricación para acortar el tiempo total de comercialización”, dijo Perry. “Las mejoras en la capacidad del hardware ciertamente ayudaron, como los procesadores de 64 bits, los núcleos múltiples y la computación en la nube, pero hay algo más fundamental. Autodesk y otras compañías de software continúan desarrollando herramientas de modelado que ayudan a importar modelos de clientes y convertirlos rápidamente en herramientas utilizables. Este proceso a menudo requiere cierto grado de trabajo de reparación del modelo para corregir fallas en los datos importados”.

Los productos de modelado CAD, como Autodesk PowerShape, ofrecen herramientas para evitar que las reparaciones provoquen retrasos, agregó. El software de modelado más capaz puede analizar archivos CAD importados para identificar y corregir (automáticamente) problemas que podrían complicar la fabricación posterior, dijo Perry, y las herramientas de modelado directas, sólidas y de superficies permiten a los fabricantes de moldes convertir rápidamente los diseños de los clientes en herramientas.

Otra tendencia importante es la simulación basada en la física, dijo Mark Hennebique, gerente de línea de negocios de simulación de Autodesk. La simulación permite "aprobar" los diseños antes de mecanizar un bloque de acero.

El software de simulación como las herramientas analíticas de Autodesk Moldflow se puede utilizar en el proceso de desarrollo para ayudar a optimizar la capacidad de fabricación del diseño de la pieza y el rendimiento de las herramientas del molde en una etapa temprana del diseño, dijo Hennebique. “La simulación permite probar y probar múltiples diseños, con retroalimentación rápida para confirmar el impacto en el ciclo de moldeo y la calidad de la pieza. Variables como la posición de la puerta, el grosor de la pared, el proceso de moldeo, el diseño del circuito de enfriamiento y las propiedades del material se pueden modificar con una respuesta rápida para generar confianza en que el molde brindará los resultados esperados en el primer ciclo de moldeo”.

En la última versión de Moldflow, los usuarios ahora tienen acceso a más de 10 000 materiales en la base de datos pública de materiales, dijo. “Con acceso a más materiales, los usuarios podrán ver el impacto del proceso de fabricación en la forma y la capacidad de fabricación de la pieza final, lo que les permitirá elegir la combinación correcta de proceso/material para satisfacer las necesidades del proyecto. Los usuarios también verán otras mejoras de rendimiento, que van desde la velocidad del solucionador hasta la velocidad operativa, lo que facilita aún más el avance hacia una solución”. Además, Moldflow se enviará con Autodesk Fusion 360, lo que brindará a los usuarios acceso a interoperabilidad mejorada y capacidad CAD/CAE para iterar diseños y compartir datos, entre otros beneficios.

El surgimiento de la impresión 3D como herramienta de fabricación ofrece a los fabricantes de moldes la oportunidad de cambiar la forma en que se diseñan y fabrican los moldes, añadió Perry. “Un gran ejemplo es el uso de la impresión 3D para diseñar moldes que incluyen circuitos de enfriamiento que siguen más de cerca las formas que se moldean. Estos circuitos de enfriamiento de conformación permiten reducir drásticamente los tiempos del ciclo de moldeo”. Los fabricantes de moldes como Fado, dijo Perry, ahora usan el software de diseño y fabricación de Autodesk para agregar enfriamiento conformado a un número cada vez mayor de sus moldes.

Módulo de molde nuevo

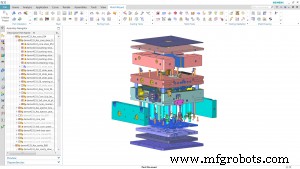

Otra nueva actualización de Vero Software es VISI 2018 R1 que presenta un nuevo módulo Mold Tool basado en la tecnología Assembly-Ng de VISI. Este módulo rediseñado proporciona una mayor flexibilidad al construir configuraciones de herramientas de proveedor y no estándar. Las plantillas personalizables, incluida la gestión de placas en blanco y preperforadas, permiten una creación sencilla de diseños de herramientas y una edición mejorada en cualquier etapa del diseño.

“La nueva herramienta Mold Tool proporciona un mayor nivel de flexibilidad tanto para la creación de herramientas como para la edición avanzada. Esto permite realizar ajustes en cualquier etapa del diseño de la herramienta. Todos los componentes del ensamblaje se actualizan automáticamente cuando se realizan los ajustes de la placa, incluidos los datos de fabricación de la cavidad del componente”, dijo Marco Cafasso, gerente de productos VISI de Vero.

Se han realizado mejoras dentro del módulo de predicción de deformación del flujo de plástico para mejorar la precisión de los resultados para polímeros técnicos complejos. Estas mejoras se lograron mediante una revisión completa de los algoritmos para la fase de espera, dijo la compañía. Los ajustes de cálculo de presión y caudal, combinados con el nuevo solucionador de forma, pueden reducir los tiempos de cálculo del proceso hasta en un 40 %.

Verificación de simulaciones

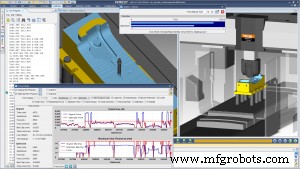

Los diseñadores de moldes tienen tolerancias estrictas, por lo que es importante prevenir pequeños errores y ranuras, señaló Gene Granata, gerente de productos de Vericut para CGTech (Irvine, CA). “Los programas de moho suelen ser muchos y grandes, por lo que la verificación fuera de línea es clave para mantener las máquinas en funcionamiento. Los usuarios pueden ejecutar simulaciones en procesos por lotes para asegurarse de que [todos] los programas NC crearán el molde final que usted espera que hagan. Además, con más métodos de fabricación disponibles para crear moldes [mecanizado, AM, electroerosión por penetración, etc.], el software de simulación puede proporcionar información valiosa para ayudar a los talleres a predecir los tiempos de fabricación y mantener tasas de producción óptimas”.

Los cronogramas comprimidos significan que los fabricantes de moldes están buscando formas de trabajar de manera más ágil y rápida, agregó. “Vericut Force es un módulo de programa NC basado en la física que microanaliza las condiciones de corte y optimiza las velocidades de avance del programa para lograr espesores de viruta ideales, pero sin exceder los límites de fuerza de la herramienta o la potencia del husillo de la máquina. La optimización de la fuerza crea el programa NC más eficaz posible para una herramienta de corte, un material en bruto y unas condiciones de mecanizado determinados. The result is significant time savings, higher quality parts with better surface finishes, and improved cutting tool and machine life,” he said.

The interest in AM among moldmakers is keen, Granata noted, and the new Vericut Additive Module simulates both additive material deposition and traditional machining capabilities on new hybrid CNC machines. “AM on hybrid machines can make building certain precision molds, and mold repairs, easier and faster. And with additive programming software becoming more capable, we are seeing a new trend:the desire to simulate any manufacturing process, in any order, to obtain the confidence [they will] make the final part that was intended,” Granata said. “Users rely on our software to ensure all NC programs will run correctly, and optimally, on their CNC machines. To do the best job, users [should] choose simulation software that is driven by the same NC code that will drive the machine, thereby ensuring the highest level of verification possible.”

Sistema de control de automatización

- El papel del diseño asistido por computadora (CAD) en la impresión 3D

- Cómo elegir el mejor software CAD de diseño de joyas

- La producción de productos individualizados y sensibles al género con el fusible 1

- Diseño en 3D:software de diseño y doblado de tubos

- El poder del modelado 3D y la simulación impulsan las innovaciones en los procesos de fabricación

- ¿La automatización y los robots cambiarán el mundo?

- Cómo aprovechar al máximo CAD en el proceso de fabricación aditiva

- Software de fabricación asistida por computadora (CAM):el proceso básico y las aplicaciones

- ¿Cómo se beneficia la industria manufacturera con CAD y CAM?

- El proceso de diseño e implementación de la automatización de la planta

- Desde Prototipos hasta Manufactura de Producción:El Proceso