Cómo hacer impresiones 3D más fuertes; ¡guía paso por paso!

Al trabajar con algunas piezas impresas en 3D, podría enfrentar el desafío de tener que reforzarlas total o localmente para mejorar su resistencia y durabilidad. Puede ser una parte entera o un área específica sujeta a algún tipo de carga, como compresión, tensión, corte, torsión o flexión.

En este artículo, exploraremos muchos métodos con los que obtendrá impresiones más fuertes, como mejorar la resistencia en la fase de diseño, controlar la temperatura y la velocidad de impresión o elegir el material más adecuado para su impresión. Pero antes de hacerlo, hagamos un resumen rápido de las cosas que puede hacer para fortalecer sus impresiones 3D.

Para fortalecer las piezas impresas en 3D, es importante decidir la orientación de impresión adecuada, aumentar el grosor de la pared y la densidad del relleno. Además, también es posible aumentar la resistencia ajustando el caudal, reduciendo la velocidad de impresión, aumentando el ancho de línea, aumentando la temperatura de impresión e incluso apagando los ventiladores de refrigeración. Por último, pero no menos importante, considere imprimir con nailon y recocer el objeto.

¡Empecemos!

Empezar con el Diseño

En este apartado vamos a señalar la importancia del diseño previo a la impresión y cómo puede ser utilizado a nuestro favor.

Al realizar un análisis de estrés en la pieza, podremos identificar áreas de alto estrés. Por lo tanto, reforzar la pieza localmente y realizar modificaciones en esas áreas proporcionará la máxima relación resistencia/peso, reducirá el consumo de filamento y minimizará los tiempos de impresión.

Lo primero que puede hacer es modificar la densidad del relleno aumentándola solo en las áreas de mayor estrés.

Trabajando en estas áreas específicas, también puede modificar los perímetros aumentando el número de ellos hasta el grosor deseado.

También es posible el refuerzo interior de la pieza. Si modela un agujero interno en un área de alta tensión, el software de corte tratará el agujero como una característica de la pieza. Por lo tanto, lo imprimirá con perímetros, creando una estructura interna en forma de pequeño tubo dando como resultado una mejor distribución de las cargas en esa zona.

Configuración del cortador que afecta la fuerza de una impresión

Un slicer es un software informático, que juega un papel importante en el proceso de impresión 3D, ya que es el encargado de convertir un modelo en formato STL en comandos de impresora en formato g-code.

Dentro de estos comandos, puede configurar funciones como la orientación y la temperatura de impresión o el patrón y la densidad del relleno, que pueden afectar la calidad y la fuerza de la impresión.

Orientación de impresión

La orientación de la capa determina en gran medida la intensidad de la impresión.

Es importante saber que la interfaz entre las capas es un punto débil, lo que significa que si aplica una fuerza en este punto directamente en la dirección en la que están orientadas las capas, probablemente romperá la pieza casi sin esfuerzo. Luego, al colocar su diseño dentro de la cortadora, debe tener en cuenta las cargas a las que se someterá la pieza y asegurarse de que el plano de impresión no esté ubicado paralelo a esas fuerzas.

Si quieres ver un ejemplo de esto, encontrarás más información en este artículo.

Grosor de pared (número de láminas/perímetros)

Las cubiertas o perímetros (el nombre depende del software de corte que esté utilizando) constituyen el exterior de las piezas impresas en 3D. Como sabemos, la máquina lo imprime de forma completamente diferente al interior de la pieza.

Muchas configuraciones diferentes afectan la forma en que se imprimen las cubiertas/perímetros y algunas de ellas están directamente relacionadas con la resistencia de la pieza. Un ejemplo de esto es el grosor de la pared.

La configuración de la cortadora para el grosor de la cubierta se divide comúnmente en grosor de pared y grosor de capa superior e inferior. Puede establecer el ancho de la pared (en mm), que determina el ancho del conjunto de paredes en una impresión, o el número deseado de pasadas que la boquilla debe tomar para las paredes. Estos parámetros están correlacionados:ajustar uno ajustará automáticamente el otro.

Los ajustes son casi los mismos para las capas superior e inferior. El espesor se refiere a la altura de las capas. Para piezas más resistentes, debe utilizar valores más grandes, como un grosor de pared entre 2 y 3 mm y un grosor superior e inferior entre 1,6 y 2 mm.

Patrón de relleno

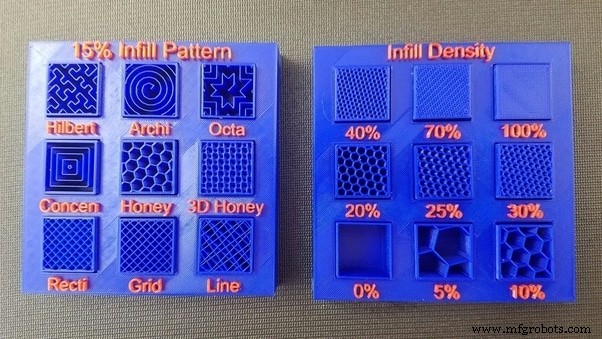

Muchos patrones de relleno diferentes están disponibles en la configuración.

Si el objetivo es obtener una pieza más resistente, los patrones de relleno como el cúbico, la subdivisión cúbica, el octeto, el cuarto cúbico y el giroide serán preferibles a los patrones como Líneas o Zig-Zag, que representan un relleno de menor resistencia.

Sin embargo, a la hora de elegir uno u otro se puede tener en cuenta el tipo de carga a la que se someterá la pieza, la dirección en la que se aplican, y la cantidad de material y tiempo de impresión que dedica cada patrón.

A pesar de que cada pieza implica un análisis por separado, en general, un panal con un relleno de alrededor del 50 % de densidad es la opción más fuerte.

Para ver un artículo extenso sobre el relleno, haga clic aquí

Densidad de relleno

Además del patrón, la densidad es otra característica del relleno que afectará la resistencia de sus piezas. Cuanto más denso es el relleno, más fuerte es la pieza. Esto se debe a que hay más material soportando las cargas y se consigue una mejor distribución de las mismas.

Sin embargo, no siempre una densidad del 100% es la mejor opción. Dependiendo de las características que desees para las piezas, debes considerar que esto aumentará también el tiempo de impresión, el consumo de filamento y obtendrás piezas más pesadas.

¿Qué es una buena densidad de relleno?

En general, establecer una densidad de relleno superior al 75 % no aumentará significativamente la resistencia de las piezas. Es posible que un porcentaje de relleno del 50 % ya le dé la misma fuerza que el 100 %, o muy cerca de él, en algunos casos.

Reducir la altura de la capa

La altura de la capa es la altura de cada capa de plástico extruido en una impresión 3D. Este parámetro está relacionado con el nivel de detalle o resolución que obtendremos en el resultado final.

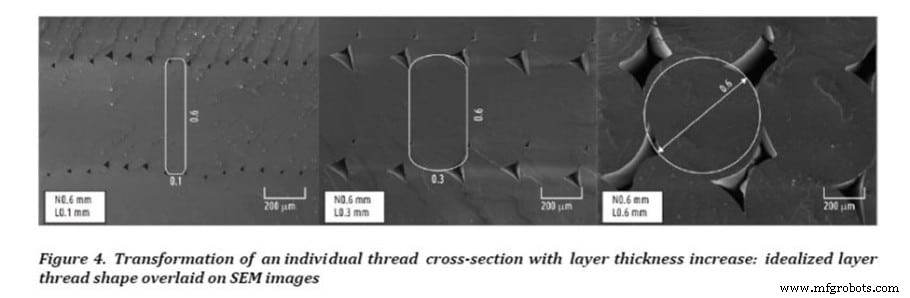

Se realizó un estudio para determinar cómo afectarían las diferentes alturas de capa y diámetros de boquilla a la fuerza de impresión. Probaron boquillas de 0,4 mm, 0,6 mm y 0,8 mm y diferentes alturas de capa y llegaron a la conclusión de que cuanto más aumenta la altura de la capa, más débil se vuelve la pieza; de hecho, desde la altura mínima hasta la máxima de la capa había una diferencia de fuerza de unas 3,5 veces.

Como puede ver en esta imagen, el diámetro de la boquilla juega un papel importante, ya que la impresión con una boquilla de mayor diámetro pero con una altura de capa baja proporcionará un área de superficie de contacto más amplia para que cada capa se adhiera a la anterior, lo que dará como resultado una impresión general más fuerte. enlace y, por lo tanto, una impresión 3D más fuerte.

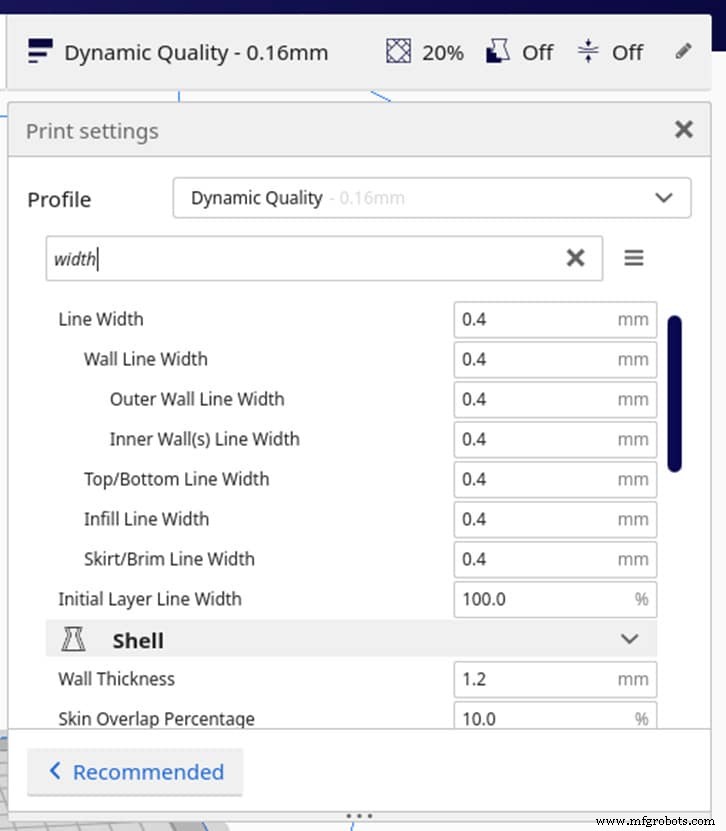

Aumentar el ancho de línea

El ancho de línea es el ancho de la línea del material que se imprime. Con anchos de extrusión más altos, la presión dentro de la boquilla también debe ser mayor para apretar el material hacia los lados después de que sale de la boquilla.

Esta presión no solo apretará el material hacia los lados, sino que también presionará las capas entre sí, lo que provocará una mejor adhesión entre ellas. Los valores de ancho de línea se pueden expresar en términos del porcentaje de una boquilla de 0,4 mm.

Se puede observar que la adherencia y la resistencia de la capa alcanzan su máximo al 150%. Después de este valor, comienzan a disminuir porque se obtiene en superficies muy rugosas y estresadas.

Ajuste el caudal

Una causa de piezas débiles puede ser la subextrusión debido a los espacios, las capas faltantes o los pequeños agujeros que pueden aparecer en una impresión. Este problema puede estar relacionado con un caudal inadecuado. Aumentar gradualmente esta configuración hasta ver alguna mejora podría resolver el problema.

También podría enfrentar el problema opuesto; significa sobre-extrusión. En este caso, la solución podría ser disminuir el flujo gradualmente hasta que vea alguna mejora. La deslaminación de capas es otra forma de perder resistencia en una pieza. Igual que antes, aumentar el flujo podría ser la solución.

Reducir la velocidad de impresión

Según la capacidad de la máquina para manejar una determinada velocidad, la calidad de la pieza se verá afectada en mayor o menor medida.

Los movimientos rápidos del extrusor generan una cantidad significativa de vibraciones y los resultados son impresiones de mala calidad. Por lo tanto, en algunos casos reducir la velocidad de impresión podría ser una buena solución.

Aumentar la temperatura de impresión

Las temperaturas más altas significan una mejor adherencia entre capas.

Al mismo tiempo, debido a que es probable que las temperaturas muy bajas provoquen una subextrusión, las piezas impresas a temperaturas más altas tienden a ser más pesadas por contener una mayor cantidad de material. Más material generalmente significa más fuerza.

Sin embargo, debe tener cuidado pensando que las temperaturas extremadamente altas son las mejores para mejorar la resistencia. Podría obtener piezas bastante fibrosas incluso con huecos y burbujas en ellas, y causar la degradación del material haciendo que la pieza sea más débil.

Apague el ventilador de refrigeración

El trabajo de un ventilador de enfriamiento es enfriar el material una vez que salió para que se solidifique rápidamente y la pieza no se deforme mientras se imprime. Pero ojo porque si lo enfrías demasiado podrías tener problemas de adherencia entre capas y se podrían romper.

Por otro lado, existen algunos problemas potenciales al hacer esto, como puentes deficientes o sobrecalentamiento, lo que conduce a la deformación de la pieza final.

Configuración de corte ideal para impresiones más fuertes

Aquí va una tabla con los ajustes ideales para el filamento PLA:

| Parámetro | Configuración |

| Temperatura de impresión | 200–210ºC |

| Temperatura de la cama | 50 – 65ºC |

| Altura de la capa | 0,12 mm (más bajo es mejor) |

| Retracción | 6 mm |

| Relleno | 50 % o superior |

| Velocidad | 30 – 50 mm/s |

| Velocidad de capa inicial | 20 mm/s |

| Altura de la capa inicial | 0,2 mm |

| Velocidad inicial del ventilador | 0% |

| Velocidad del ventilador | 0% para impresiones más fuertes |

| Ángulo de voladizo de soporte | 45° |

Para otros materiales comunes, las temperaturas de impresión ideales son:

- ABS:230 – 240 ºC

- PETG:220 – 230 ºC

- TPU:220 – 240 ºC

Temperatura ideal de la cama:

- ABS:90 – 110 ºC

- PETG:70 – 85 ºC

- TPU:50 – 65 ºC

Utilice un filamento más resistente

El material que utilizamos tiene consecuencias directas en términos de resistencia y durabilidad. En términos de resistencia, el ganador parece ser el policarbonato, que está calificado como el tipo de filamento más fuerte. Cuando se imprime correctamente y a las temperaturas adecuadas, el policarbonato puede producir componentes extremadamente resistentes y duraderos.

Luego tenemos el nailon, que se puede comparar con el policarbonato. Este material es resistente a impactos, fatiga y calor, y tiene la ventaja de ser más fácil de imprimir que el policarbonato.

PLA y PETG son otros materiales comunes, que tienen la ventaja de ser más fáciles de imprimir que el policarbonato, por ejemplo. El PLA se recomienda a menudo como material de partida para principiantes. El PLA es más rígido mientras que el PETG es más flexible, por lo que es más difícil de romper ya que se doblará más.

Esta característica hace que el PETG también sea más resistente a los impactos que el PLA porque absorbe mejor los impactos. Por otro lado, el PLA es más fuerte en términos de resistencia a la tracción.

La siguiente tabla muestra la resistencia al impacto de diferentes materiales en diferentes orientaciones (julios/metro):

| Plano | Horizontales | Verticales | |

| Policarbonato | 354 | 515 | 42 |

| Nailon | 325 | 249 | 60 |

| PETG | 239 | 178 | 35 |

| PLA | 153 | 113 | 77 |

| ABS | 129 | 149 | 55 |

Para ver una comparación detallada entre PLA y PETG, consulta aquí.

¿Qué filamento resiste a la intemperie?

Hay algunas características deseables para que un material sea resistente a la intemperie, como la luz ultravioleta, la temperatura y la resistencia al agua.

Pero, ¿cuáles son los materiales más recomendables para aplicaciones de exterior?

PETG, tiene resistencia a la luz ultravioleta y al agua, lo que lo convierte en una buena opción para usar en exteriores.

ASA, es resistente a los rayos UV y puede soportar todas las condiciones climáticas. Tiene una alta temperatura de transición vítrea, lo que resulta en resistencia a altas temperaturas y resistencia química y al impacto.

Por otro lado, el nylon, PLA y HIPS no se recomiendan en aplicaciones al aire libre debido a su falta de resistencia a la luz ultravioleta. Perderán color y se volverán quebradizos con el tiempo.

Puede encontrar amplia información sobre este tema aquí.

¿Qué filamento resiste mejor el calor?

La resistencia a la temperatura es la temperatura más alta que puede soportar una impresión antes de que se derrita o se agriete.

El policarbonato es conocido por su fuerza y durabilidad, y tiene una alta resistencia al calor. La temperatura de transición vítrea del policarbonato es de 150 °C y las impresiones pueden soportar temperaturas de hasta 140 °C.

Otro filamento popular es el ABS, que tiene una alta resistencia al calor y al daño. La temperatura de transición vítrea es de 105 °C y las impresiones terminadas pueden soportar temperaturas cercanas a los 100 °C, pero no durante períodos prolongados.

El filamento PETG también tiene buenas cualidades relacionadas con la resistencia al calor y también es muy fácil de imprimir. PETG es capaz de soportar temperaturas de hasta 75 °C.

Más información sobre la resistencia al calor del filamento aquí.

Recocer la impresión

El recocido ayuda a aumentar la resistencia y la durabilidad de la pieza. Este proceso provoca un aumento en el número de grandes estructuras cristalinas en el plástico. Esto ayuda a redistribuir las cargas y la energía térmica de manera más uniforme.

El proceso consiste en exponer la pieza a una temperatura muy concreta:por encima de la temperatura de transición vítrea pero por debajo de su temperatura de fusión, durante unos 30 a 45 minutos.

Para más información, consulta este artículo.

Conclusión

Como hemos visto, hay muchas cosas que hacer para obtener piezas fuertes y de alta calidad.

Por lo general, tendrás que recurrir a algunos de ellos por completo.

Comenzando en la fase de diseño, realizando un análisis de tensión de la pieza, siguiendo con la configuración adecuada de la cortadora y eligiendo el material más adecuado para el trabajo, podrá obtener piezas de alta resistencia y durabilidad.

Impresión 3d

- Guía para principiantes sobre impresión 3D de silicona

- Una guía completa para la impresión 3D con inyección de material

- Impresión 3D de TPU:una guía para la impresión 3D de piezas flexibles

- Estructuras de soporte de impresión 3D:una guía completa

- Impresión 3D en metal:una guía definitiva (2021)

- Una guía para la impresión 3D con titanio

- ¿Cuán sostenible es la impresión 3D industrial?

- Cómo realizar impresionantes impresiones 3D con textura 3D en SOLIDWORKS 2019

- Cómo implementar códigos de barras en su almacén:una guía paso a paso

- Guía de selección de materiales de impresión 3D

- ¿Cómo se puede fortalecer el sistema hidráulico?