Cómo funciona el proceso de impresión 3D Metal FFF

La fabricación de filamentos de metal fundido (FFF) es el tipo de tecnología de impresión 3D de metal más accesible, fácil de usar y asequible. Como resultado, una variedad de industrias, como la aeroespacial y la automotriz, ya han aprovechado los FFF metálicos para imprimir piezas funcionales en 3D.

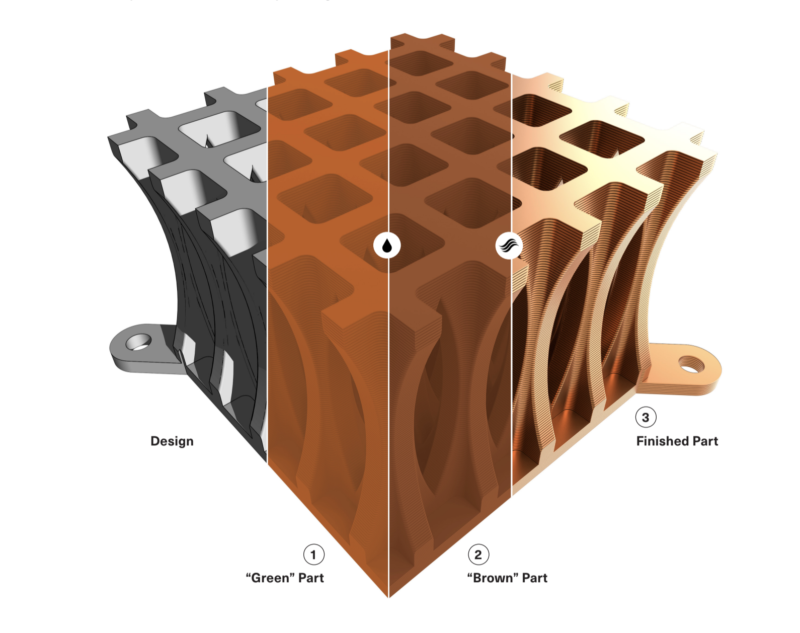

Metal FFF se basa en el moldeo por inyección de metal (MIM) y utiliza un proceso de tres pasos:impresión, desenrollado y sinterización. Lea esta publicación de blog para conocer lo que sucede en cada paso clave de este proceso de impresión en metal 3D.

Proceso de impresión en 3 pasos de Metal FFF

Estas impresoras 3D de metal son una variación altamente especializada de las impresoras FFF, optimizadas para imprimir materia prima MIM (moldeo por inyección de metal). Este tipo de impresión crea piezas metálicas "verdes" que deben desunirse y sinterizarse antes de su uso final.

Estas piezas "verdes" siempre se escalan entre un 15 y un 20% de las dimensiones finales de la pieza para tener en cuenta la contracción repetible y predecible durante la sinterización.

- Impresión: El polvo de metal encuadernado en plástico se imprime capa a capa en la forma de su pieza. Las piezas se escalan para compensar la contracción durante el proceso de sinterización, lo que resulta en " verde "Partes.

- Desindicación: Después de la impresión, las piezas verdes se colocan en la estación de desaglomerado, donde se usa un solvente orgánico para disolver la mayor parte del material de unión de plástico. Después del lavado, las partes verdes se conocen como " marrones ". "Partes.

- Sinterización: Las piezas "marrones" lavadas se colocan luego en un horno, donde se calientan con un perfil específico del material, primero para quemar el aglutinante restante y luego para solidificar el polvo metálico en una pieza terminada.

Paso 1:impresión

Las tecnologías de impresión 3D Metal FFF utilizan un proceso que es casi idéntico al de las impresoras FFF convencionales. La única diferencia principal es que las impresoras FFF de metal utilizan una hoja de impresión sellada al vacío, en lugar de una plataforma de impresión convencional.

Para los usuarios, el proceso de impresión incluye:

- Cortar piezas en una plataforma de software

- Colocación de una hoja de impresión sellada al vacío en la plataforma de impresión

- Iniciando el proceso de impresión 3D de metal

- Retirar la parte impresa después de que se desacopla el vacío

- Pelar la parte "verde" de la hoja de impresión

Extrusión doble con materia prima MIM: Estos tipos de impresoras extruyen filamento MIM en una boquilla y filamento de interfaz cerámica en la otra.

Una boquilla de extrusión está diseñada para imprimir materia prima MIM, que es un polvo metálico unido a un material de unión de plástico de dos partes. Este es el material utilizado para formar la pieza en sí, así como los soportes y la balsa. Para impresoras 3D industriales de metal, Markforged ofrece actualmente seis ofertas diferentes de grado comercial:acero para herramientas A2, acero para herramientas D2, Inconel 625, cobre, acero para herramientas H13 y acero inoxidable 17-4 PH.

La otra boquilla imprime material de liberación de cerámica. Esto proporciona la superficie entre las partes y sus soportes y balsas. Sin este material de lanzamiento, la impresión 3D de piezas metálicas que requieren soportes no sería posible. El proceso de sinterización convierte este material en polvo, lo que permite separar fácilmente la pieza de los soportes.

Paso 2:desvinculación

El paso de desaglomerado elimina la mayor parte del material de unión. El resultado es una pieza "marrón" lista para la sinterización.

Primero, la parte “verde” se coloca primero en un baño de solvente calentado en una estación de lavado usando una solución desengrasante para disolver el material aglutinante primario. Las máquinas FFF de metal forjado con marca utilizan Wash-1, una solución de desaglomerado a base de solvente. Utiliza principalmente Opteon SF-79 como disolvente, un fluido de alto rendimiento diseñado para ofrecer un poder de limpieza superior, mayor eficiencia y seguridad de una manera ambientalmente sostenible.

En general, el proceso de desaglomerado para FFF de metal es bastante simple y solo requiere PPE básico. Los pasos del usuario para el proceso de desvinculación incluyen:

- Agregar partes verdes a una canasta de lavado

- Bajarlo a la máquina con el solvente y cerrar la tapa

- Abrir la tapa después del lavado y retirar las piezas de la canasta de lavado

- Colocar las piezas en una cámara de secado al aire en la estación de lavado

- Retirar las piezas de la estación de lavado una vez que se hayan secado

Entonces, ¿qué le sucede a una pieza durante el lavado? El baño de disolvente de desaglomerado disuelve el material aglutinante primario en la parte verde. A medida que disuelve el material aglutinante, el disolvente abre vías de fluido microscópicas hacia la pieza, lo que permite que el disolvente fluya más profundamente y se disuelva más.

Paso 3:sinterización

La sinterización es el paso final crítico de este proceso de fabricación de aditivos metálicos.

La sinterización elimina las partes “marrones” del paso de desaglomerado, quemando el aglutinante restante y luego sinterizando la parte a una temperatura cercana a la de fusión. Todo esto se hace en una atmósfera controlada y precisa. El proceso automatizado es extremadamente complejo y requiere un control preciso de un entorno de alta energía.

El proceso de sinterización implica varias etapas clave. Primero, la pieza se calienta a una temperatura intermedia para quemar el material aglutinante restante, que sale de la pieza a través de las micro-rutas creadas durante el proceso de desaglomeración del solvente. En segundo lugar, la pieza se calienta a la temperatura de sinterización en la que se contrae desde el tamaño "verde" o "marrón" más grande al tamaño final de la pieza funcional impresa en 3D. Las geometrías sólidas se fusionan hasta un 95% + de porosidad mientras permanece el relleno de celda cerrada. El material cerámico de la interfaz se convierte en polvo, lo que permite a los usuarios separar fácilmente la pieza metálica impresa en 3D de la balsa y los soportes.

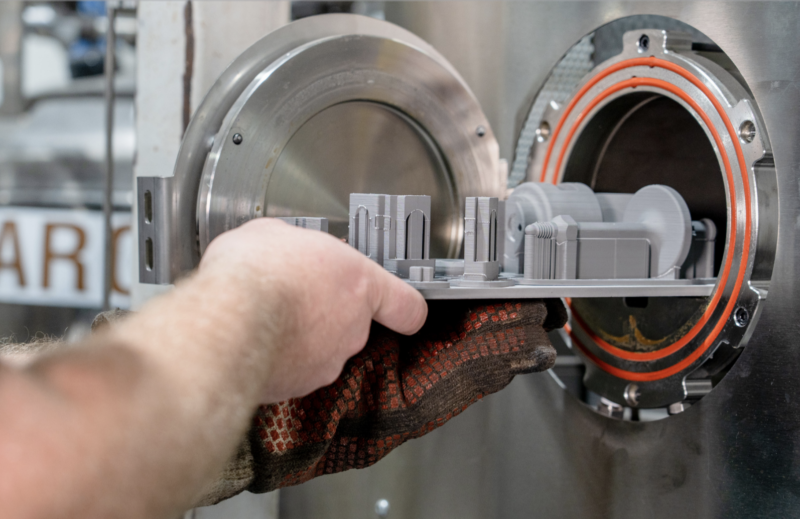

El uso de un horno de sinterización requiere los siguientes pasos:

- Agregar piezas a la placa de incubación

- Colocación de la placa de incubación en el horno

- Cerrar la puerta del horno

- Inicio del proceso de sinterización

- Ejecutar el proceso hasta su finalización

Recursos gratuitos de impresión 3D en metal

- Fundamentos de impresión 3D en metal

- Libro electrónico:Aplicaciones de metal FFF y ejemplos de casos

- Guía completa de metal FFF

Impresión 3d

- Cómo funciona el estampado en metal

- ¿Prototipo impreso o mecanizado? Cómo el proceso puede afectar su prototipo

- ¿Cómo está transformando la impresión 3D la industria de la defensa?

- ¿Cómo está transformando la impresión 3D la industria automotriz? (2021)

- ¿Cuán maduras son las tecnologías de impresión 3D en metal?

- Cómo funciona el proceso de CMC

- ¿Cómo puede la industria de procesos implementar la Industria 4.0?

- ¿Cómo funciona la impresión offset?

- Una mirada al proceso de tasación de equipos usados:cómo funciona

- Comprender cómo se realiza el proceso de corte

- Retracción:cómo funciona en la impresión 3D